基于光电化学刻蚀的GaN 微纳加工研究

麦满芳,杜 亮,刘国华,朱传云

(1.佛山科学技术学院 物理与光电工程学院,广东 佛山 528225;2.佛山科学技术学院 粤港澳智能微纳光电技术联合实验室,广东 佛山 528225)

氮化镓(GaN)是第三代宽禁带半导体的代表性材料,具有击穿场强高、发光效率高、电子漂移饱和速率高、热导率高的优点,同时具有很好的抗辐射性能及化学稳定性,在电子和光电子、新能源等领域有着重要的应用前景[1]。随着微电子技术不断向微型化和集成化的方向发展,对微细加工技术提出了越来越高的要求[2-4]。相比于干法刻蚀,利用电化学方法进行三维微/纳米尺度的刻蚀加工是最有潜力的微细加工技术之一,具有成本低、工作条件温和、可控性高的优点[5-11]。通过电化学刻蚀对GaN 进行微纳米加工,制备各种纳米结构在各个领域都出现了新的应用,包括发光二极管[7-8]、激光二极管[9]、太阳能电解水产氢的光阳极[10-11]等。

近年来,研究发现光电化学(PEC)方法可以高效无损地刻蚀加工GaN,其原理是采用紫外光照激发GaN 价带上电子-空穴对分离,利用空间电荷层内的电场阻止电子-空穴对复合,并使空穴迁移和聚集在GaN/电解液的表界面,从而使GaN 表面发生氧化刻蚀反应。光电化学刻蚀中氧化反应受各种因素的影响,包括扩散反应控制机理、电解液浓度、掺杂浓度、溶液pH 值等[12-13]。MINSKY 等人[4]首次报道了n型GaN 的光电化学刻蚀,当波长为325 nm 的HeCd 激光强度达到570 mW/cm2时,GaN 在酸性HCl 溶液和碱性KOH 溶液中的刻蚀速率分别达到了400 和40 nm/min。AL-HEUSEEN 等人[14]采用1:4 的HF和C2H5OH 作为电解液,研究了刻蚀的电流密度对刻蚀孔径的影响。电流密度为5 mA/cm2时,孔隙开始形成,随着电流密度的增大,孔径增大,当电流密度达到25 mA/cm2时,孔径增至50~60 nm,同时出现大面积腐蚀现象。YOUTSEY 等人[15]研究报道了GaN 在低浓度KOH 溶液中光电化学刻蚀后形成晶须结构,并指出晶须形成部位为表面缺陷部位。BARDWELL 等人[16]报道了GaN 在KOH 和K2S2O8溶液中光照强度和pH 值对刻蚀速率的影响。目前普遍认为GaN 在碱性溶液中刻蚀后一般可形成晶须状表面和光滑表面两种形貌,其刻蚀机理已经比较清楚且有了较一致的结论。而酸性溶液中GaN 的光电化学刻蚀研究相对较少,且酸性条件下的刻蚀机理目前尚未明确[12-13]。探索在酸性条件下GaN 的刻蚀形貌和界面光电化学反应动力学对发展实用的PEC 加工方法有重要的指导意义。

本文开发了自制的可视化光电化学微纳加工装置对GaN 进行刻蚀加工,并对刻蚀机理进行了探讨。采用酸性H2SO4水基溶液作为电解液,在紫外光辐照下对GaN 进行刻蚀加工,通过施加0.5 V 的刻蚀电压,在GaN 表面实现了孔状的刻蚀效果,可用于制备纳米孔薄膜。本文的研究对发展低成本、简单实用的半导体材料微纳加工方法提供一定的参考。

1 实验

实验样品为在蓝宝石衬底上外延生长的(0001)取向GaN 薄膜,薄膜厚度为5 μm,导电类型为n型。光电化学刻蚀在室温三电极系统中进行。在1×1 cm 的GaN 基片局部表面涂敷金属铟后,用导电银胶和铜片粘合形成欧姆接触,作为工作电极;采用Pt 作为对电极,Ag/AgCl 电极作为参比电极。在电解池中加入0.5 mol/L 的H2SO4溶液作为电解液,使得三电极均淹没在电解液中。随后,把电解池置于如图1 所示的自制光电化学微纳加工装置中。该装置主要由电解池、光源、光学斩波器、倒置光学显微镜、CCD 相机和三维移动平台组成,具有结构紧凑,可扩展性强,能够实现原位观测的优点。光源根据加工对象选择不同波长和功率,可对其他半导体材料包括ZnO 和SiC 进行刻蚀加工。本实验中电解池上方采用功率为3 W 的紫外LED 作为光源,其主波长为365 nm。GaN 表面的有效照射面积为0.2 cm2。光源与电解池之间的光学斩波器用于控制光照。电解池下方的倒置光学显微镜与CCD 相机相连,通过三维移动平台调节显微镜的位置和焦距,实现实时原位采集刻蚀过程的图像。采用CHI660b 电化学工作站(上海辰华仪器有限公司)进行电化学实验。电化学工作站和CCD 相机均与计算机连接,可以利用软件实时控制和监测实验过程。

图1 自制光电化学微纳加工装置示意图

采用线性扫描伏安曲线(LSV)记录工作电极上的电流与施加电位的关系,扫描速度为0.01 V/s。在刻蚀过程中记录刻蚀电流和时间的响应关系曲线,采样间隔时间为0.1 s。样品刻蚀过程中通过计算机软件采集的动态图像观察GaN 的刻蚀情况。样品刻蚀完成后采用扫描电子显微镜(SEM)观察样品的表面形貌。

2 结果与讨论

图2 是周期性光照下GaN 在0.5 mol/L 的H2SO4电解液中的线性扫描伏安曲线。在0 电位时,电流为负值,这是由于n 型GaN 中的多数载流子是电子,从而出现反向电流。随着施加电位的增加,电流增大,GaN 发生氧化腐蚀。n 型GaN 在半导体/电解液界面能带向上弯曲,电位增高使半导体表面能带弯曲程度变大形成空间电荷层。空间电荷层的强电场使弯曲的表面价带上的电子-空穴对发生分离,电子通过隧道效应穿过空间电荷层,并被引至对电极,留在价带上的空穴则氧化电解液中的还原剂使GaN发生腐蚀反应。从图中可见GaN 在紫外光辐照下的光电流比暗态下的电流明显增大。当紫外光照射时,半导体吸收光使价带电子被激发至导带,形成光生电子-空穴对。光生电子转移到对电极,光生空穴迁移到GaN/电解液的表界面,使得GaN 表面发生氧化刻蚀反应。

图2 GaN 在周期性光照下的线性伏安曲线

图3 是GaN 在0.5 V 恒电位刻蚀2 h 的电流-时间响应曲线。刻蚀开始后电流密度呈急剧下降趋势,其原因是GaN 氧化刻蚀生成氧化膜,氧化膜覆盖在样品表面使得GaN 的有效表面积减小,导致电流密度降低。三电极体系中恒电位刻蚀时由于电极表面随着反应的进行溶液浓度会降低,生成的产物如果没能及时溶解则会覆盖在表面,使得刻蚀速率减小。随着刻蚀反应的进行,电流密度降至22 mA/cm2并保持相对稳定,说明这时氧化膜的生成和溶解速率达到平衡。刻蚀后期电流密度略有增大,该现象可能是溶液中的水参与反应消耗空穴导致。

图3 GaN 在0.5 V 恒电位刻蚀的电流-时间曲线

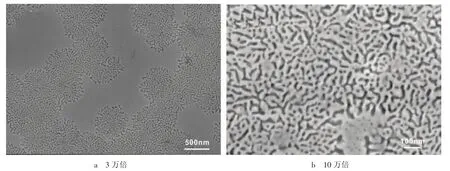

通过样品下方的倒置光学显微镜与CCD 相机采集到的视频图像观察到在刻蚀过程中样品表面不断地有小气泡冒出,其为GaN 氧化后生成的氮气。气泡冒出量越大,反应速率越快。因此通过观察实时动态图像气体产出情况可以初步判断反应的进程。图4 是GaN 在光电化学刻蚀过程中不同时间的光学显微镜照片。随着刻蚀的进行,样品表面的粗糙度增加,使得样品的透光率减小。图5 是刻蚀2 h 后样品表面的SEM照片。从图中可见刻蚀后GaN 表面产生点状纳米孔,孔径尺寸为20~30 nm,部分纳米孔在表面扩展连接成支状结构,平均刻蚀速率为10 nm/min。表面氧化膜的生成阻碍纳米孔的增大,导致刻蚀不均匀。由于紫外光在GaN 的穿透深度较小(小于100 nm),因此光电化学刻蚀主要在样品表面沿横向方向进行[17]。刻蚀速率受光生空穴的数量和溶液浓度的影响[18]。对于刻蚀表面形貌的控制及不同因素包括光照强度、刻蚀电压等对刻蚀的影响仍需进一步研究。

图4 光电化学刻蚀过程中的光学显微镜照片

图5 刻蚀后GaN 表面的SEM 照片

样品刻蚀反应过程包括4 步:1)纳米孔的生成;2)GaN 表面的氧化;3)氧化产物的溶解;4)氧化产物的运输[19]。在光电化学刻蚀反应过程中,GaN 与电解质界面被认为是肖特基二极管[2]。图6 所示为GaN 与电解液界面的能带图。如图所示,EC,EF,Ev分别为n 型GaN 的导带能级、费米能级和价带能级。在反向偏压下,样品的能带发生弯曲形成空间电荷层。在酸性溶液中,空穴迁移到半导体/电解液表界面把GaN 氧化成Ga3+和N2,其反应方程为

图6 GaN 与电解液界面能带图

游离的Ga3+在电解质中是可移动的,并且在酸性溶液中的产物是可溶的。由于能带弯曲有利于空穴从价带转移到溶液中,使得界面处同时发生电解水的现象

在对电极附近,氢离子被电子还原反应生成氢气,其方程为

GaN 在光电化学刻蚀中形成纳米多孔结构,产物Ga3+、N2、O2从刻蚀部分的迁移是离子漂移、质量扩散和电解质流动等的复杂过程[20]。

3 结论

本文研究了基于光电化学刻蚀的GaN 表面微纳加工。采用自制的可视化光电化学微纳加工装置可以实时采集刻蚀过程中样品的动态图像,观察反应的进程。在三电极体系中,采用0.5 mol/L 的H2SO4溶液作为电解液,在紫外光辐照下施加0.5 V 的刻蚀电压,GaN 表面产生了孔径为20~30 nm 的孔状刻蚀效果,可用于制备纳米孔薄膜。另一方面,本文采用的基于自制可视化光电化学微纳加工装置的方法作为一种低成本、简单实用的微纳加工方法有望在其他材料体系的微纳加工中应用。