一种新型自动翻转电动吊卡装置的研制

康向东 余 波 尹 辉 王 涛 石明江

(1.克拉玛依市众城石油装备研究院有限公司,克拉玛依 834000;2.新疆油田公司百口泉采油厂,克拉玛依 834000;3.克拉玛依市建业能源股份有限公司,克拉玛依 834000;4.西南石油大学 机电工程学院,成都 610500)

随着我国大多数油田已进入石油开采的中、后期阶段,为维持油田的正常开采和产量稳定,修井自动化工具必不可少。修井作业过程中最重要的环节是起下油管,而吊卡是起下油管的专用工具之一。传统吊卡采用液压装置,不仅结构复杂,而且冬季气温低时动作缓慢滞后,无法满足现场的修井作业,因此研制了一种新型自动翻转电动吊卡装置[1-4]。

吊卡分为手动吊卡和自动吊卡。手动吊卡在修井作业过程中需工作人员反复进行拆、搬、挂等机械操作[5-6],作业劳动强度大,自动化程度低。在这样的背景下,研制的新型自动翻转电动吊卡可以通过翻转装置夹住油管,利用开关门装置卡住油管接箍,实现自动夹取油管[7-9]。新型自动翻转电动吊卡结构简单,传动效率高,能使油管安全、顺利提升或下降,为修井作业系统和装备的智能化和自动化奠定基础[10]。

1 新型电动吊卡结构和参数

1.1 自动翻转电动吊卡结构

修井作业中,新型电动吊卡的主要作用是从输送机抓取油管,将油管送至井口。在液压大钳上扣后,松开油管。

1.1.1 整体结构

吊卡在抓取油管和抽油杆之前,由翻转机构翻转一定角度,然后打开开关门,抓取从输送机送来的倾斜油管。图1为新型电动吊卡整体示意图结构。该吊卡主要由翻转装置和开关门装置两部分组成。开关门安装在吊环两侧,翻转装置固定在吊环左侧。

图1 新型电动吊卡整体图

1.1.2 翻转机构

翻转机构是实现抓取油管的核心工作单元,通过电机驱动传动轴旋转,带动翻转耳板做90°翻转,实现油管的抓取,如图2所示。构件1为电机,与构件2传动轴相连。构件3为扭矩限制器,连接电机与构件4翻转耳板,主要功能为过载保护。当因超载或机械故障导致所需扭矩超过设定值时,翻转耳板会以打滑形式限制传动系统传动的扭力。当过载情形消失时,可自行恢复。构件5限位块保证吊卡的翻转角度,将吊卡翻转角度锁定为90°。

图2 翻转装置

1.1.3 开关门装置

开关门装置是电动吊卡的关键部件,如图3所示。构件2为吊卡主体,采用合金钢锻造而成,强度高,承载力大。吊卡通过构件1电缸推动构件3活页卡住油管。构件4为补芯。更换不同规格的补芯,可以适应不同规格的油管提取。

图3 开关门装置

1.2 自动翻转电动吊卡参数

1.2.1 减速机参数

计算得出需要电机额定转速为360 r·min-1,所需输出转速为8 r·min-1。根据额定转速和输出转速,选定减速器的速比为50。

额定转速和输出转速的计算公式为

式中:i为速比;Nd为输入转速,r·min-1;N为输出转速,r·min-1。

1.2.2 电机参数

新型电动吊卡的传动方式为一级传动,所需扭矩为3 000 N·m,速比50。根据扭矩和速比公式,计算电机的扭矩为60 N·m。

扭矩和速比的计算公式为

式中:Td为扭矩,N·m;M为初始扭矩,N·m;i为速比。

根据需求选择直流直角中空减速电机,具体参数如表1所示。

表1 电机参数

2 电气控制系统及吊卡工作原理

2.1 电动吊卡电气控制原理

为实现对自动翻转电动吊卡的精准控制,需要一个逻辑控制单元。考虑翻转装置对可靠性的需求,采用可编程逻辑控制器(Programmable Logic Controller,PLC)控制电机和电缸。PLC的核心在于微处理器,具有丰富的输入和输出接口,驱动力极强,是一种具备自动化控制能力的微型处理器设备,能够实时加载控制命令到内存设备储存和执行。

PLC应用在翻转装置可以很快地实现翻转动作,能避免或者减少电机因冲击电流受到的影响。当启动自动吊卡时,PLC控制直流直角中空减速电机转动带动翻转耳板旋转。当油管进入吊卡后关闭活页,关闭信号传送至接线箱后,操作人员只需在司钻控制房内就可实现吊卡翻转和吊卡开合,控制精度高,大大提高了工作安全性,降低了工人的劳动强度,实现了远程控制。

2.2 自动翻转电动吊卡工作原理

吊卡的工作主要分为抓取油管和释放油管两个过程。传统的液压吊卡通过控制电磁阀来驱动液压缸,由液压缸带动相应的机械结构,管路多且结构复杂。

新型自动翻转吊卡主体和翻转装置固定于吊环,通过调节螺栓,吊卡翻转装置被固定在吊环左侧,并使得主体保持竖直。传动方式为一级传动,传动效率高。

抓取油管时,PLC控制直流直角中空减速电机转动使传动轴正向旋转,传动轴另一侧连接翻转耳板,从而带动吊卡主体翻转。翻转到90°时,限位块将吊卡翻转角度锁定,吊卡主体电缸向后运动,电缸推动活页打开,油管接箍进入吊卡中心,电缸再向前动作推动活页卡住油管,完成抓取油管过程。油管释放过程操作与上述动作相反。

3 有限元强度仿真校验

3.1 有限元建模

采用有限元软件进行分析,将复杂零件离散为大量的单元模拟真实工作环境,提高了计算速度和结果精度。建立吊卡结构模型,吊卡定义后进行吊卡各结构强度校核分析。

3.2 结果分析

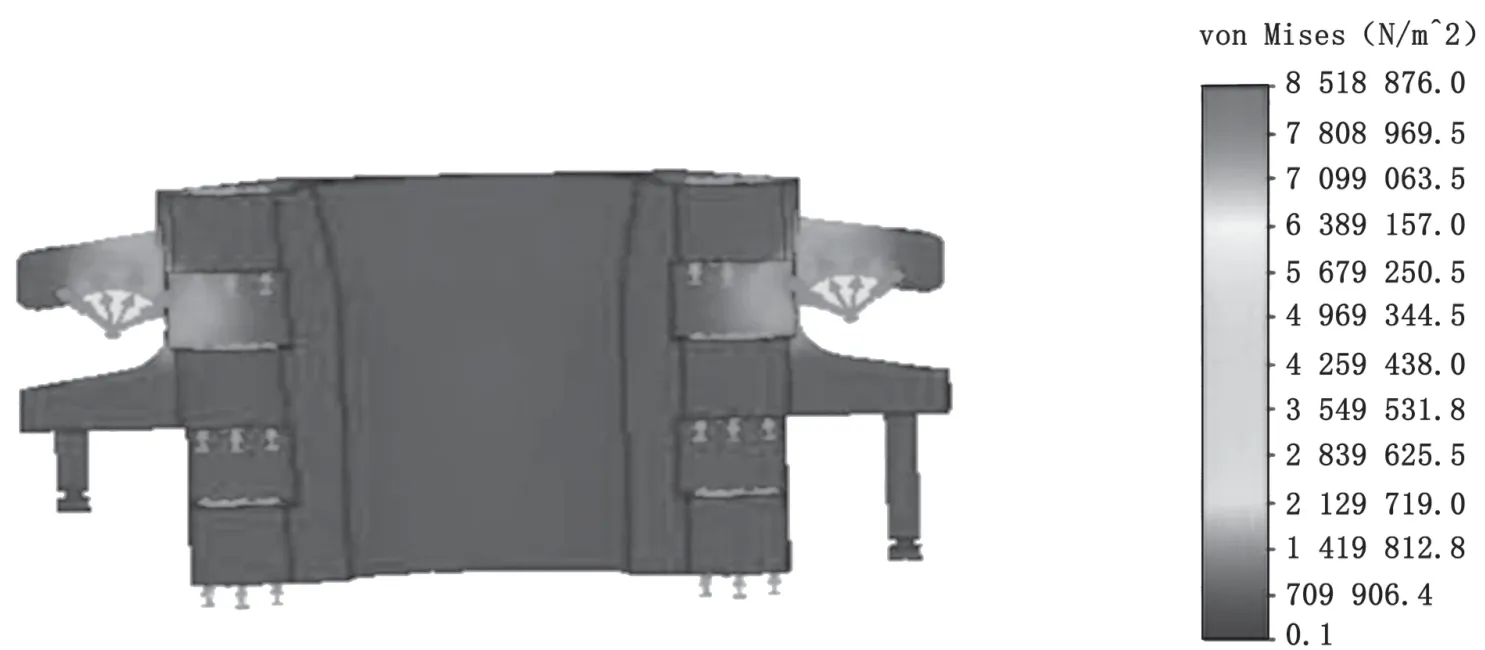

3.2.1 吊卡主体强度校核

主体上吊耳与下拉杆相连,吊耳承受着吊卡及井下、井上管柱的全部重量,需要进行强度校核,以保证吊卡的安全性。每根管柱的重量约为1 000 N,设实验用1 000根管柱,总重量为10 000 000 N,每个吊耳承受的重量为5 000 000 N。以此重量为计算单位,通过吊卡主体强度仿真(图4)可以看出,应力在两吊耳处十分集中,满足其强度和安全性能的要求。

图4 吊卡主体强度仿真图

3.2.2 传动轴强度校核

传动轴是直接连接在电机与吊卡之间的重要零件,带动吊卡旋转,承受的扭力大。电机输出最大扭矩为9 000 N,固定传动轴一端键槽,在另一端键槽处加载荷9 000 N。通过传动轴强度仿真(图5)可以看出,传动轴基本没有产生变形,最大处变形位移仅为0.123 1 mm,安全系数为8,达到了使用强度,满足所需的工作要求。

图5 传动轴强度仿真图

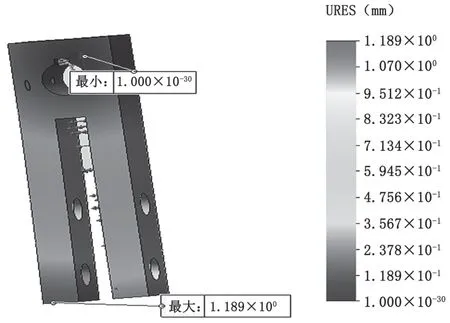

3.2.3 翻转耳板强度校核

翻转耳板通过电机、传动轴的带动,翻转吊卡本体,实现接取油管的动作。吊卡本体重量约为800 N,油管重量约为1 000 N,二者总重量约为1 800 N。需要考虑翻转耳板的安全性,如果翻转耳板出现不安全状态会导致耳板断裂,甚至发生安全事故。仿真时固定键槽面,在耳板叉口处加1 800 N载荷。通过翻转耳板仿真(图6)可以看出,变形处最大位移为1.189 mm,满足安全性能和工作要求。

图6 翻转耳板仿真图

4 结语

研制的新型自动翻转电动吊卡采用电机驱动,实现了全新的吊卡电动化模式。通过理论计算和有限元软件仿真,该吊卡应力在材料允许安全范围内,技术方案可行,能完成修井作业中所要求的自动化动作,同时解决了传统吊卡液压管路多、漏油、冬季气温低导致动作缓慢和滞后的难题,具有较强的实用性和广阔的应用前景。