无人履带平台发动机控制技术

马广原, 陈慧岩

(北京理工大学 机械与车辆学院, 北京 100081)

0 引言

随着智能技术的快速发展,装备无人化逐渐成为发展趋势,可在作战中发挥重要作用。履带车辆具有良好的通过性和环境适应性,是陆军装备重要组成部分。对无人装备的研制可分为重新设计无人平台和基于现有装备改造两种方式。研制先进的新型号无人平台,费用高、周期长,应用新技术对现有装备改造,既可以对老旧型号加以利用并缩短研发周期,又可为无人平台设计积累经验。目前国外已经有不少通过现有装备改造的无人平台,例如美国无人驾驶M113装甲运输车、俄罗斯“天王星-9”无人战车等[1]。我国也在积极探索基于旧型号装备改造无人平台,其中对原有动力传动装置机械结构进行无人化改造并适应无人系统是其中的重点及难点。

本文中无人履带机动平台使用大功率柴油机作为动力执行系统,目前对柴油机控制的研究多为使用先进控制算法提高发动机转速稳定性以及抗负载能力[2-6],而对柴油机调速特性适配车辆运行工况的研究较少。柴油机和变速箱是车辆动力传动系统的重要组成部分,对柴油机和变速箱协同控制的研究中,多以变速箱换挡特性为主,柴油机配合变速箱工作[7-11],此种方法换挡特性制定方法复杂,难以适应无人履带平台复杂工况。无人履带机动平台具有无人打击、警戒巡逻、物资运输、无人值守等功能,这对其轨迹跟踪控制精度提出极高要求,需要控制系统及执行系统的密切配合,要求动力系统具有自动启停、可变调速特性等功能以适应无人平台操控发动机的要求。

本文以某型输送车搭载的6150型机械式调速柴油机为研究基础,探究底层控制系统对无人机动平台性能的影响,并设计发动机电控制系统,加入自动启停、可变发动机调速特性功能,以适应无人机动平台在不同工况下的需求,与车辆传动系统配合以提高无人机动平台动力性和通过能力。

1 无人机动平台体系结构

1.1 无人平台系统框架

无人履带机动平台需要在无人干预的情况下穿越复杂的地形,这就要求其能够感知环境信息并规划得到目标轨迹,最后通过控制系统实现轨迹跟踪。无人机动平台系统是一个复杂的相互耦合的整体,其性能与系统各个部分性能密切相关。

无人平台整车系统由感知定位模块、决策规划模块和控制模块组成[12-21]。感知定位模块中实现了传感器与系统的通讯、数据接收和保存,并将环境信息发送至决策规划模块和控制模块。决策规划模块从环境信息中取得相机、雷达及惯性导航信息,在数据融合的基础上实现地图重建;根据路点信息快速搜索无碰撞通道,并以履带平台的运动轨迹特性为基础生成局部路径,最后将处理后得到的局部路点信息输出至控制模块,控制模块通过解算得到期望速度以及转向模式和转向角度,生成控制指令并将其传输至发动机、变速箱、转向等控制器。

军用无人履带平台运行环境复杂多变,既需要在公路上高速移动,又需要在越野环境行驶,不同的工况对由发动机和变速箱为核心组成的动力传动系统提出不同的要求:例如在阻力系数小的平路上长距离行驶时,提高系统经济性以增加平台作战半径;在短距离快速机动时,则以提高系统动力性为主。动力传动系统性能与发动机调速特性和调速特性密切相关,本文通过分析发动机控制对无人平台性能的影响,设计适应无人履带平台发动机智能控制与管理系统。

1.2 无人平台动力传动系统

本文研究对象为基于定轴传动、行星转向机构和柴油发动机组成的履带车辆平台。其传动图如 图1 所示,该平台的动力装置为额定功率260马力的6缸水冷柴油发动机;动力通过主离合器传递至传动装置,传动装置是由原车定轴式变速箱改造而来的电控机械自动变速箱(AMT)。车辆转向装置为串联在变速箱输出端的二级行星转向机,由一个行星排和三个摩擦元件组成,通过控制左右侧履带主动轮转速,来实现车辆差速转向。

图1 无人履带平台传动简图

2 直驶转向工况下发动机调速特性制定

发动机调速特性指当油门开度固定在某个位置,由调速器自动控制喷油泵供油齿杆的移动,当负载从零变到最大时发动机转矩或者功率等参数与转速的变化关系。调速特性直接影响无人履带平台的动力性、经济性和路径跟踪控制精度。无人履带平台运行工况复杂多变,在不同路面行驶、上下坡、转向等工况对发动机调速特性均有不同的需求。本节通过分析无人平台直驶和转向两种工况下对发动机调速特性的需求,指出在无人平台直驶时应使用原机械调速发动机的调速特性以适应AMT换挡特性,在转向时应保证在油门开度不变的前提下,发动机转速不随负载变化,避免车辆降速过多导致AMT异常换挡、发动机熄火等现象,使车辆路径跟踪精度下降。

2.1 直驶工况下发动机调速特性

车辆的动力系与传动系是相互影响、彼此关联的,这就要求将动力传动系统作为一个整体进行研究。无人履带平台使用的AMT自动变速箱换挡规律根据原机械调速发动机调速特性曲线计算得到。对于无人履带平台而言,应主要考虑动力性和通过性,因此采用最佳动力性换挡规律。在无人平台直驶工况下,为保证发动机特性与AMT自动变速箱换挡特性匹配,应尽可能模仿原机械调速发动机调速特性曲线。

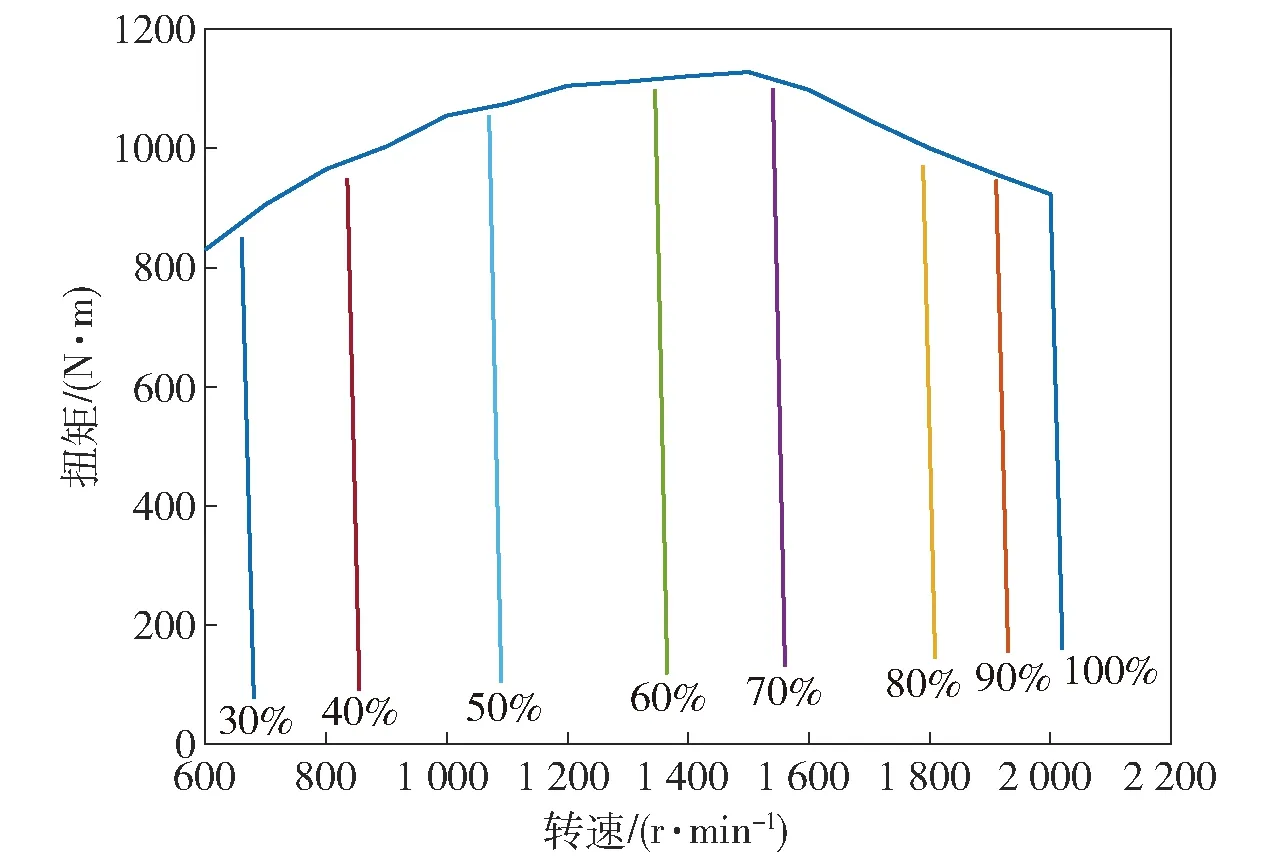

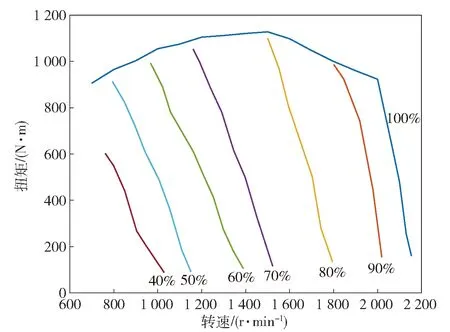

为测定机械调速发动机调速特性需要进行台架试验,并实时测量发动机转速、油门开度和转矩信息。转速测量采用磁电式转速传感器测量曲轴转角,安装在发动机飞轮壳上,通过测量接收到的脉冲频率计算得到发动机转速。油门拉杆通过试验台架上电机驱动,可以任意调节油门开度。台架上安装有水力测功机,控制台通过控制水门开度控制负载大小,并实时显示此时发动机转矩信息。试验时将油门固定在100%,通过测功机施加载荷,发动机转速随载荷增大逐渐下降,记录下每次转速下降50 r/min 并稳定时的转速和转矩信息,直到发动机转速低于1 300 r/min到达最大转矩点时停止加载,得到油门开度为100%时的发动机外特性曲线。将发动机油门开度依次减小10%,重复上述步骤以采集柴油机部分调速特性曲线。当柴油机空载转速小于800 r/min时停止加载,此时油门开度为30%。得到原机械调速发动机调速特性曲线如图2所示,其中不同颜色曲线从左至右分别代表了柴油机油门开度为30%~100%时,发动机输出转矩与转速关系图。从图2中可以看出,当柴油机油门开度固定,转速随着转矩的上升而下降,调速率为10%。发动机最大转矩点在1 300~1 400 r/min之间,最大转矩 1 130 N·m。

图2 机械调速发动机调速特性曲线

2.2 转向工况下发动机调速特性

无人履带车辆转向时所需发动机功率远大于车辆处于相同条件下(发动机转速相同、变速箱挡位相同)直驶时消耗的功率。履带车辆转向时阻力包括内部机构摩擦阻力和外部履带与地面相互作用产生的阻力。外阻力包含履带相对地面滑动产生的摩擦力,如果是在松软路面上还包含剪切阻力和推土阻力。转向时消耗发动机功率可由(1)式计算得到:

(1)

式中:Pe表示转向过程中消耗的发动机功率;PR表示转向时外侧履带消耗的功率;Pf表示转向机构摩擦元件滑摩并换算到主动轮时消耗的功率;η表示由履带车辆传动装置效率;Ph为内侧履带与地面作用产生的再生功率。无人平台转向时外侧履带消耗功率和内侧履带再生功率可由(2)式计算得到:

(2)

式中:Fo、Fi分别表示地面对外侧和内侧履带产生的作用力;f滚动阻力系数;G、B、L为车辆参数,分别表示车重、车宽和车长;v表示外侧履带与接地面中心的切线速度;ρ为相对转向半径,是转向半径R与车宽B的比值;μ为转向阻力系数,随转向半径减小而增大,

(3)

式中:μmax为最大转向阻力系数。

本文使用的无人履带平台转向装置使用的是二级行星转向机,此种转向装置有两种规定转向半径,在中低速行驶过程中,多以第一规定转向半径转向,此时不存在摩擦元件滑摩消耗的功率,即Pf=0。无人履带平台以第一位置转向时功率与直驶功率之比约为1.9。此时为避免车速大幅下降将增大油门开度,从而越过降挡曲线,导致自动变速箱循环换挡甚至发动机熄火。且车速下降或换挡导致的动力中断,都将增加无人平台转向时路径跟踪误差。因此无人平台转向时应改变发动机调速特性,在油门开度不变的情况下,避免发动机转速随负载增加而降低。直驶时发动机调速特性如图3所示,此时在油门开度不变时,发动机转速不随负载变化。

图3 转向工况下发动机调速特性曲线

3 无人平台发动机系统硬件设计

人在控制车辆的行驶过程中,通过眼睛、耳朵、身体等感官感知车辆、环境信息,并通过大脑分析障碍物、路面等情况的方法,得到车辆的目标速度和航向,并操纵油门、转向、刹车等操纵装置控制车辆运动状态。下一时刻的车辆状态和环境信息再被驾驶员感知形成了一个实时闭环系统。对于无人驾驶车辆而言,需要自主感知车辆行驶环境,并选择发动机、变速箱最佳控制方式,发挥车辆的最佳性能。

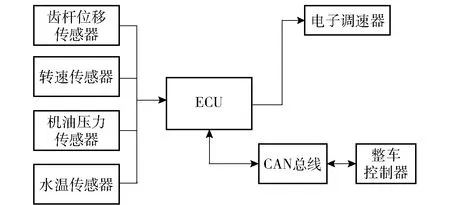

无人履带平台在不同工况下对发动机调速特性的需求不同,需要发动机控制系统具有可变调速特性功能。机械调速发动机无法实时改变调速特性,需要将机械调速发动机改为电控。柴油发动机控制系统软硬件组成结构如图4所示,控制系统由传感器、控制器和执行器三部分组成。控制器通过CAN网络与整车相关系统控制器进行通信,电子控制单元(ECU)自主选择控制模式并遵循系统闭环控制策略控制执行器工作,实现转速和转矩控制。此外,控制器时刻监测发动机机油压力和水温状态,当冷却水温高于警戒线或机油压力低于最低允许值时,将根据情况作出降低发动机功率或降低变速箱挡位等控制,并发出警报,以避免发动机在故障状态下长时间运行导致损坏。

图4 柴油发动机控制系统

3.1 发动机调速系统机械结构改造

原6150型发动机使用的机械调速器采用离心式调速装置,由油门拉杆力和转子离心力二力平衡,共同作用决定供油齿杆开度。采用位置式控制系统对其进行电控化改造只需去掉机械调速泵原有的离心式调速装置,并使用电磁执行器替代,无需对高压油路、喷油器进行变动。电子调速器示意图如图5所示,执行器选用具有结构简单、体积小、控制简单等优点的比例电磁铁,供油齿杆与执行器推杆固连,并与回位弹簧共同组成调速系统。

图5 执行器示意图

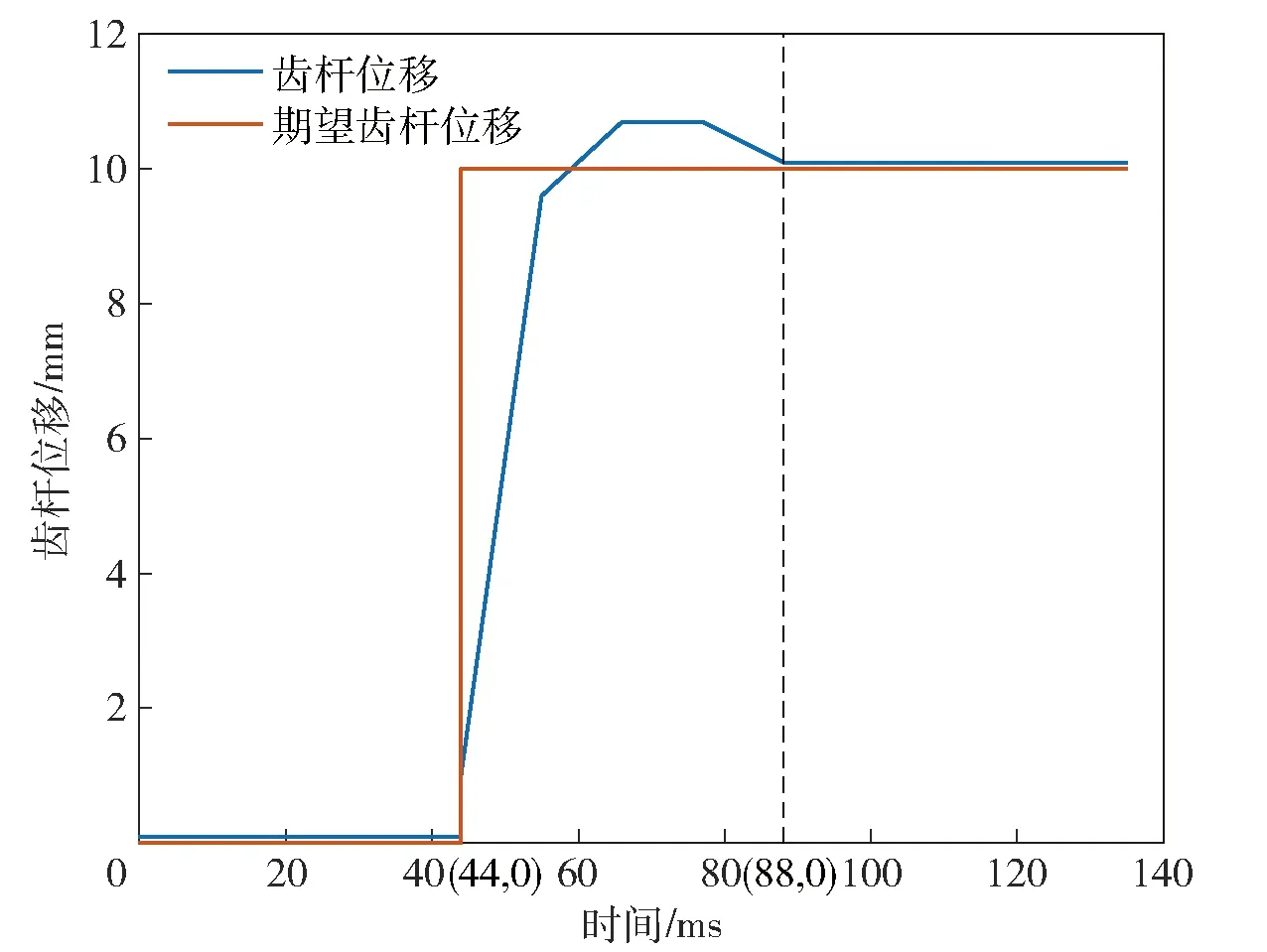

比例电磁铁执行器最大推力根据回力弹簧弹力选择。根据发动机喷油泵出厂要求,供油齿杆伸出长度应大于17 mm,此时弹簧弹力为85 N。理想情况下,比例电磁铁最大推力应等于弹簧最大压缩力,即执行器通电电流最大时,供油齿杆伸出17 mm。但是弹簧刚度过大会导致执行器长时间处于大电流工作,将产生驱动电路发热的问题。因此本文选用最大推力为100 N的比例电磁铁代替机械调速器控制供油齿杆移动。调速系统阶跃响应曲线如图6所示,在44 ms时下发目标指令,然后执行器快速响应并在88 ms时达到目标位置,稳定时间小于50 ms。

图6 调速系统阶跃响应图

3.2 电控系统硬件组成

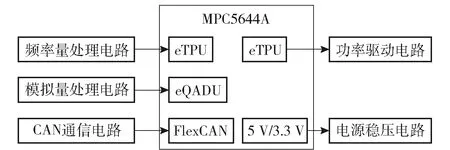

控制器ECU采集发动机转速、冷却水温、机油压力等信息,经过软件处理,输出执行器控制信号,并将采集到的信息通过CAN总线发送给上层控制系统。ECU硬件组成如图7所示,电控系统微处理器使用的是飞思卡尔专为汽车电子设计的MPC5644A处理器。控制器具有两路频率量输入信号,以采集发动机转速信息。转速传感器采用的是磁电式转速传感器,经过频率信号处理电路进行滤波、限幅、整型后成为标准方波引入CPU。具有五路模拟量输入信号,分别采集发动机冷却水温、机油压力、机油温度、供油齿杆位移和油门踏板开度信息。CPU通过计算,输出PWM波,经过功率放大电路后,驱动执行器工作。

图7 发动机ECU硬件组成

控制器拥有两路CAN通信电路,一路用于向无人平台CAN网发送发动机转速、转矩、水温、油压等信息,并接收目标转速、转矩控制指令,另一路用于调试。由于控制器经常处于复杂电磁环境下工作,容易造成通信错误增加,甚至损坏通信网络,因此采用隔离式CAN总线收发器实现总线与控制器的完全隔离。为防止车辆启动时车载电源电压波动剧烈,使用具有宽电压范围降压- 升压开关稳压器的电源稳压模块,可对输入电压进行调节,并输出5 V电压,有效解决了无人机动平台车载电源波动的问题。

4 无人平台发动机控制系统软件设计

柴油发动机软件架构如图8所示,包含发动机运转状态信息的输入和滤波处理、智能自动启停控制、运行状态切换、系统故障自诊断以及处理等功能。无人机动平台控制实质是通过控制系统代替人进行操作实现车辆的自主运行,因此要求发动机控制软件识别车辆运行状态,自主选择控制模式,并实现转速、转矩的智能调节。

图8 柴油发动机软件架构

电控柴油机共有启动、停车、运行和故障四种运行状态。发动机处于停车状态时,接收到上层系统下发的启动信号即进入启动程序,启动成功后进入运行状态。运行状态分为平路直驶、转向两种主要控制模式,对应不同的发动机特性曲线和调速参数。平路直驶时控制软件调节发动机特性曲线与原机械调速发动机特性曲线相同,可以与变速箱更好地匹配。履带车辆转向时所需发动机功率远大于直驶,为保证车辆精确跟踪目标轨迹,应进行转矩控制,并尽可能减小调速率,在允许的情况下可以短时间提高发动机最大功率。控制系统还具有故障自诊断和处理功能,以保护发动机避免长时间在异常状态下工作而损坏。

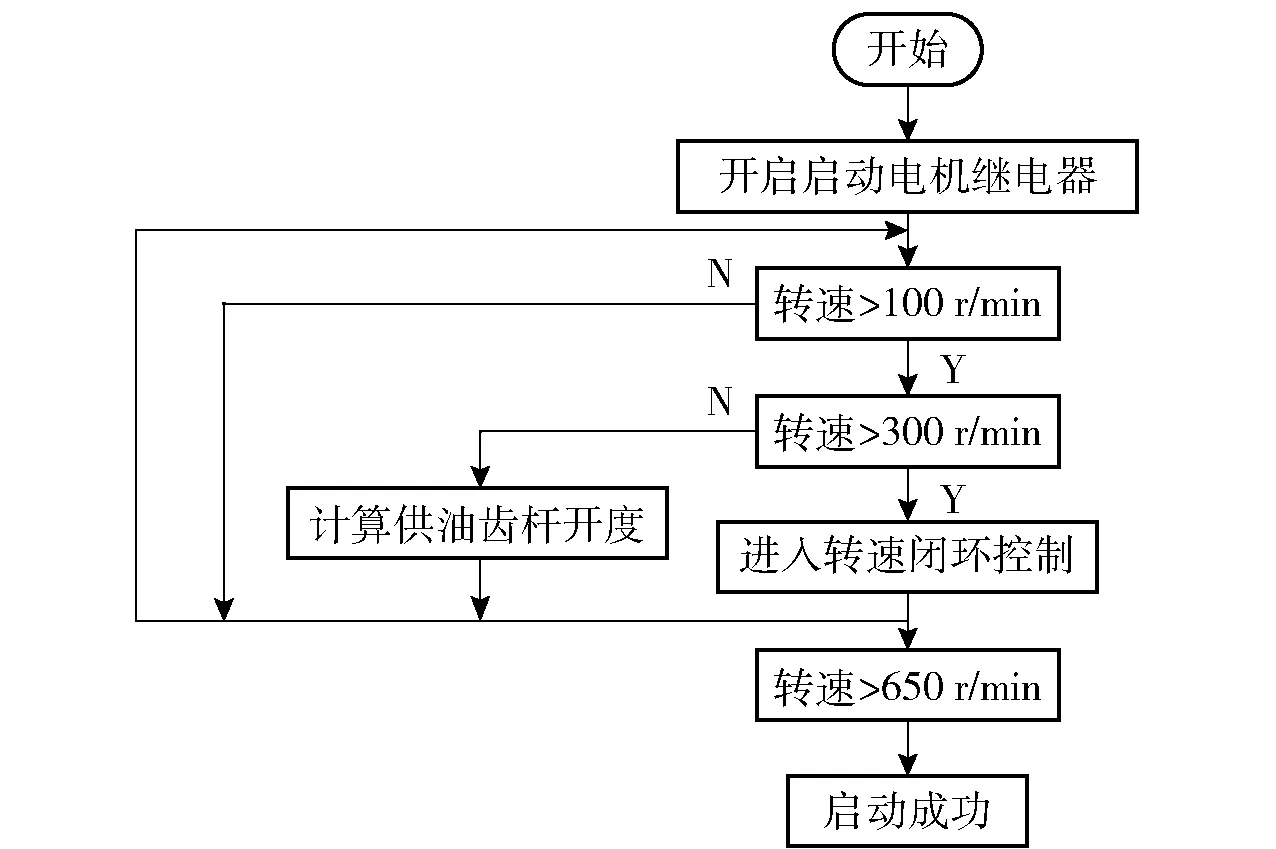

4.1 发动机启动控制

柴油发动机冬季低温环境下起动困难,启动时产生大量有害废气,且发动机磨损大多在启动瞬间,因此启动控制是发动机控制系统的重要部分。发动机启动控制包括启动电机控制、发动机转速检测、以及喷油量设置三个部分。启动控制逻辑如图9所示,发动机处于停机状态时,接收到上层系统下发的启动信号,进入启动控制循环。开启启动电机继电器。当软件检测到发动机转速超过100 r/min时,即打开供油齿杆,供油齿杆开度根据温度计算得到,温度越低,齿杆开度越大,喷油量越高。随着发动机开始供油,转速迅速上升,当转速超过300 r/min时,即进入发动机转速闭环控制,此时供油齿杆开度根据当前转速和期望转速计算得到。当发动机转速大于650 r/min时,即认为转速启动成功,程序退出启动循环。

图9 发动机启动控制流程图

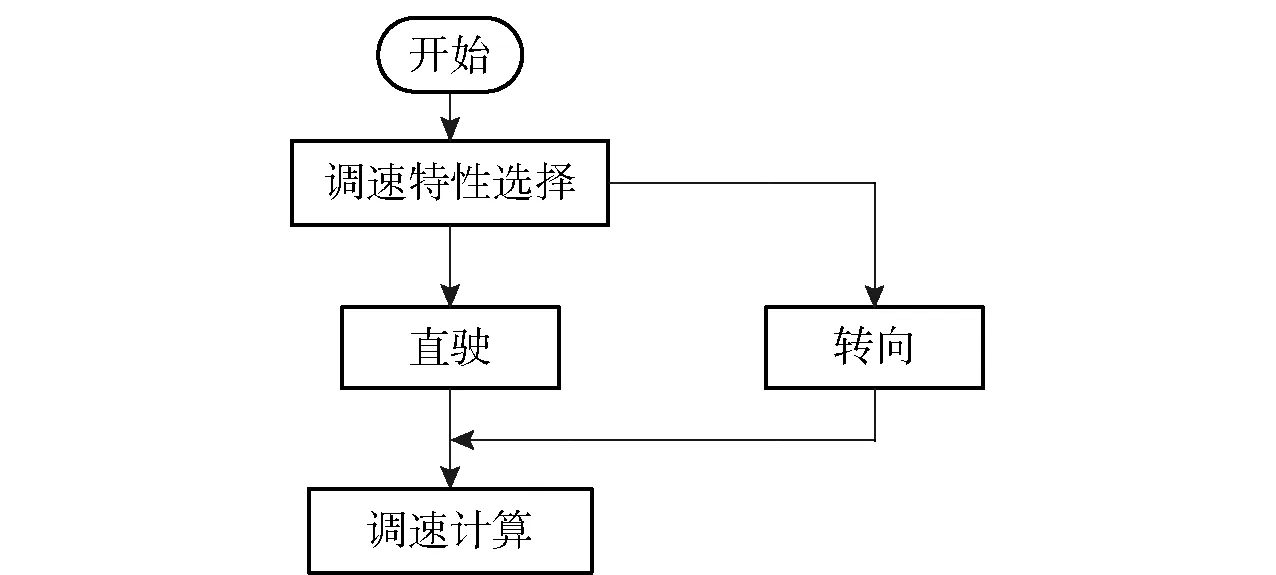

4.2 柴油发动机调速特性控制

电控柴油机调速特性控制逻辑如图10所示,包含调速特性选择和调速计算两部分。无人履带平台上层控制系统基于期望轨迹和车辆当前状态,计算出车辆油门、转向角度指令,并通过CAN网络下发给整车控制器,随后由整车控制器解析得到柴油机控制指令。控制指令包含柴油机调速特性选择及目标油门开度,柴油机控制器根据控制指令选择直驶工况或者转向工况下的调速特性,最后进行调速计算,得到柴油机目标转速。调速计算的方法采用逐次逼近法,每隔200 ms根据当前柴油发动机转速和负载大小计算出下一时刻的目标转速,不断调节直到发动机转速达到稳定。

图10 柴油发动机调速特性控制

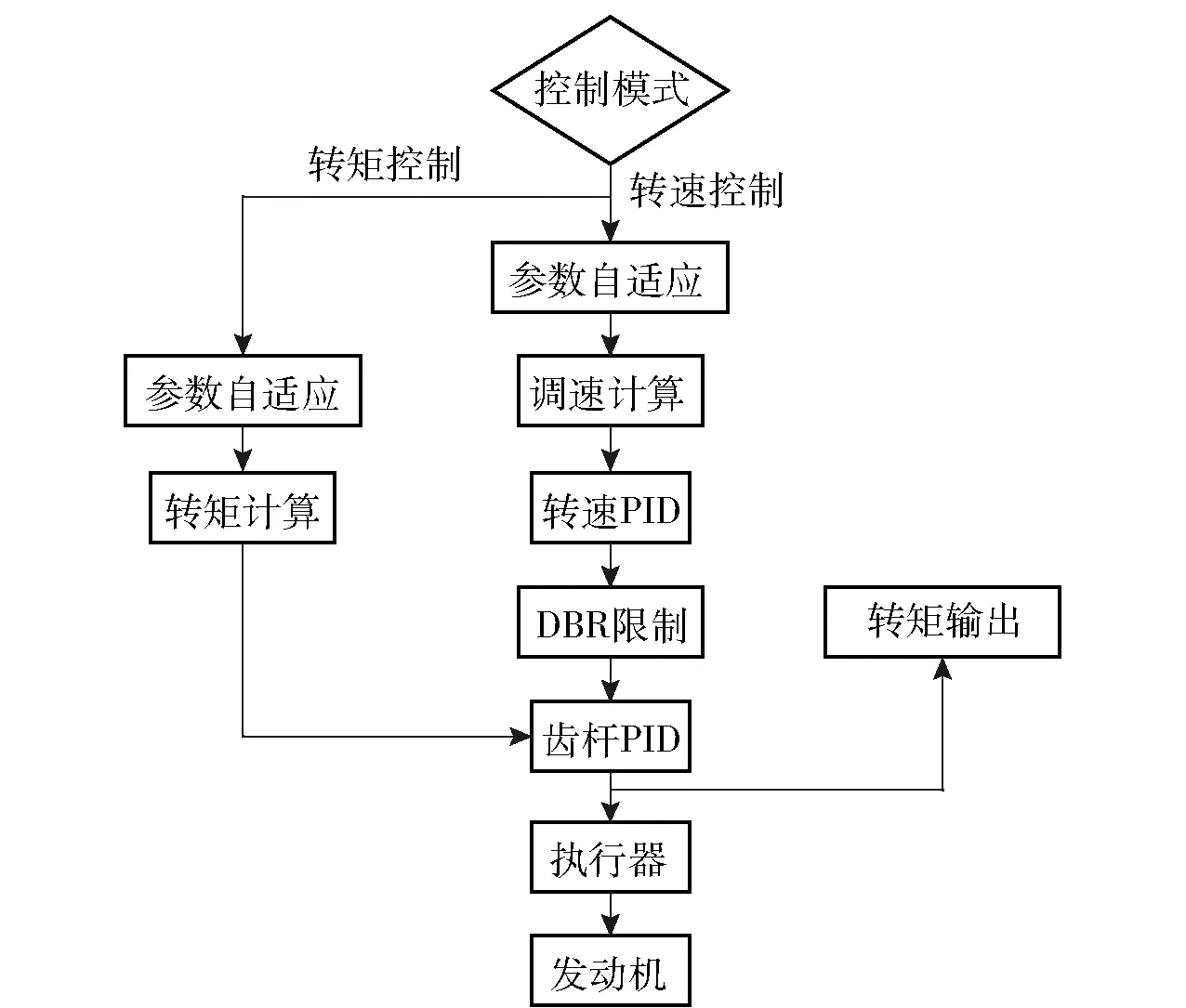

4.3 发动机转速、转矩调节

如图11所示,发动机控制分为转速控制和转矩控制两种方式,以适应车辆复杂多变的运行环境。转速控制采用转速闭环和齿杆位移闭环双闭环控制系统。车辆在正常行驶过程中,要求发动机调速系统既有极高的响应速度,又要有极短的稳定时间和转速精度。由于柴油机是一个非线性的、时变的复杂系统,使用一套PID参数难以得到理想的控制效果,可以通过自适应PID控制方法解决。在进行闭环调速计算前,根据发动机转速和期望转速偏差和偏差变化率自动选择PID控制参数,以解决调速时超调较大、稳定时间较长以及怠速转速不稳定等方面的问题。当车辆处于换挡结束离合器接合工况或处于上坡、转向工况时,为保证发动机快速响应需要使用转矩控制模式。转矩控制直接通过齿杆位移PID闭环控制供油齿杆开度,为避免发动机飞车,此模式需在离合器接合时使用。

图11 发动机转速、转矩控制流程图

喷油泵供油齿杆使用比例电磁铁控制,齿杆伸出位置和控制器电流输入可以简化为比例+积分+纯滞后环节,此类控制对象通常采用PID控制。为克服传统PID控制算法需要对每次测量的偏差值进行累加的不足,采用增量式PID算法:

Δu(k)=Kp(ek-ek-1)+Kiek+

Kd(ek-2ek-1+ek-2)

uk=uk-1+Δu(k)

(5)

式中:Δu(k)为每次计算得到的控制量偏差;uk为控制量;ek为控制量和目标值之间的偏差;Kp、Ki、Kd为PID控制参数。

4.4 DBR油量限制

DBR油量限制用于控制柴油机不同转速下的最高输出功率。通过采集柴油机最大扭矩点、最大功率点供油齿杆位移,绘制DBR油量限制曲线。此外考虑到低转速时容易燃烧不完全,当柴油机转速低于1 000 r/min时,将供油齿杆位移限制为13 mm。当柴油机转速超过2 300 r/min时,加入超速保护功能,进行断油处理。DBR油量限制曲线如图12所示。

图12 DBR油量限制曲线

4.5 发动机故障诊断保护功能

发动机故障诊断和保护功能是保障发动机正常运转的重要功能,纵观无人车辆比赛与使用,无人机动平台由于传动系统配合不当,使发动机长时间工作于高负荷区间,且缺乏保护措施而使发动机损坏的问题频频出现,因此加入发动机故障诊断处理功能至关重要。

如图13所示,发动机控制程序每100 ms进行一次故障检测,如果发现问题,则根据其对发动机运行产生的影响共有四种处理方式:当检测到水温、油压传感器数据异常时,车辆仍可以正常行驶,仅发出异常警报;当冷却水温高于105 ℃时,说明发动机处于超负荷运转状态,此时应降低发动机功率输出,待水温降低后恢复;若发动机水温超过110 ℃或机油压力低于0.25 MPa,此时长时间运转会对发动机造成损害,仅允许车辆以最低速度行驶到维修处;若发动机机油压力低于0.08 MPa,此时运转发动机会造成极大损坏,应立即停车处理。

图13 发动机故障处理程序

5 试验验证

为验证电控系统控制性能是否满足无人装备机动平台的需求,搭建了发动机试验台架,以验证电子调速发动机在不同工况下的调速特性,最后进行实车直驶和转向两种工况的试验。

5.1 直驶状态下发动机试验

发动机直驶状态下调速特性模仿原机械式发动机,为验证此时电子调速发动机的调速特性,将电调发动机安装在试验台架上,利用水力测功机对发动机进行加载。控制台通过控制水门开度控制负载大小,并可以实时显示此时发动机转矩信息,试验数据通过串口通信与采集电脑连接,采集频率为50 Hz。使用电脑控制发动机油门信号,分别测定不同油门开度下的特性曲线。试验结果如图14所示,与原机械发动机试验结果相差4%以内,可以认为具有相同的调速特性。

图14 发动机调速特性曲线图

5.2 转向工况下发动机试验

车辆转向时功率远大于直驶功率,相当于突然施加负载,此时发动机应快速反应并回到初始转速。为验证发动机对抗负载扰动的能力,通过测功机快速施加负载检验发动机调速性能。图15所示为发动机处于1 300 r/min时突加突卸500 N·m载荷的试验数据图。数据图分为上下两部分,下图曲线表示发动机负载变化,上图曲线表示发动机转速变化。从图中可以看出发动机在外界负载变化后快速响应,并迅速恢复稳定,转速波动率小于10%,可以保证无人平台转向时速度恒定。

图15 发动机载荷突变试验

5.3 实车加速测试

将改装后的电调发动机安装在无人平台上进行直线加速试验。试验在干燥、平坦的水泥路段上进行,从静止加速至25 km/h,使用专用采集电脑采集试验数据,结果如图16所示。车辆从静止开始加速,并变换三次挡位,发动机在每次离合器接合时均进行调速以适应变速箱输入轴转速,在换挡期间,变速箱输出轴转速随车速匀速下降。由图16可以看出,除了在起步时发动机转速被拉低外,换挡结束离合器接合时发动机转速与变速箱输入轴转速基本一致,离合器接合快速平稳,极大地提高了离合器接合速度,减小了换挡冲击和换挡过程中车辆的动力损失,提高了整车动力性和经济性。

图16 车辆加速曲线

5.4 实车转向测试

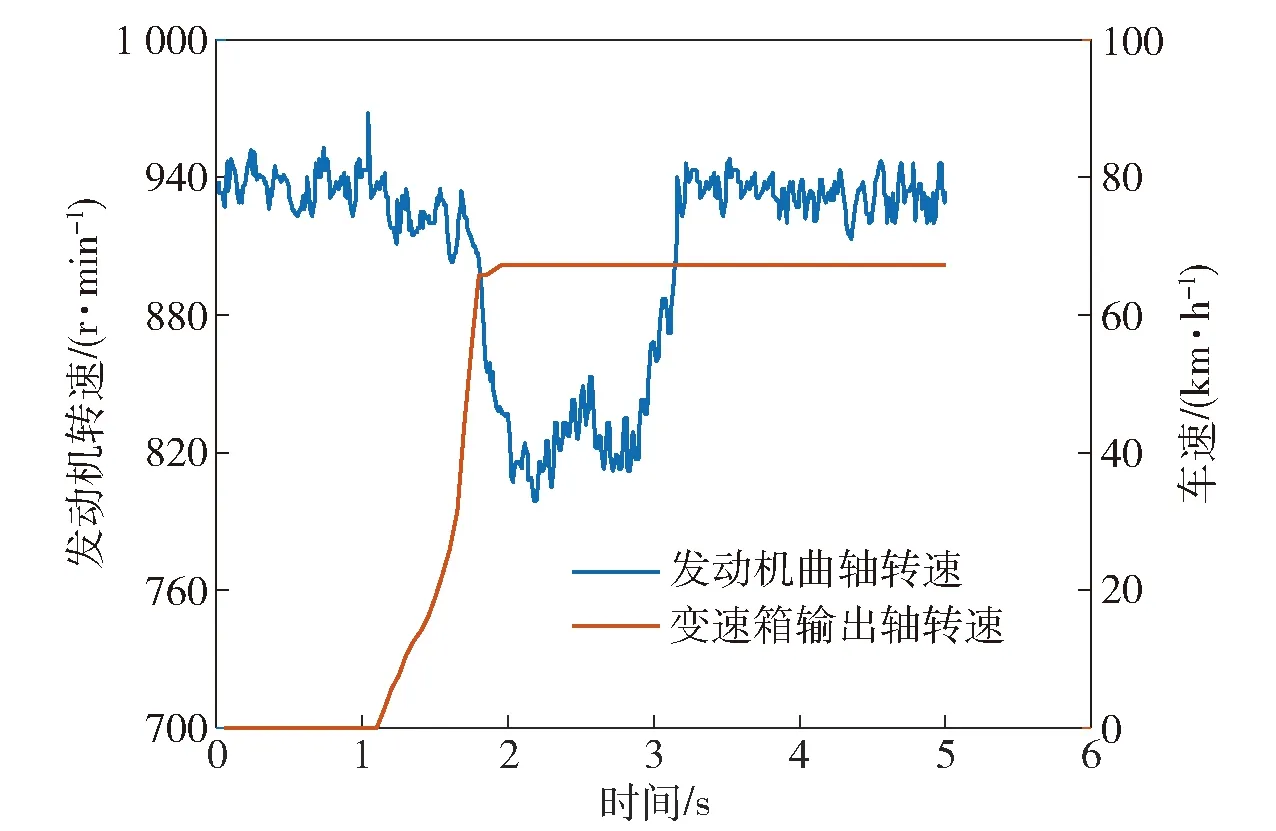

对无人履带车辆进行直角弯转向试验,转向前车速固定为10 km/h,此时发动机转速在940 r/min左右,油门开度为21%。车速稳定后将左侧转向操纵杆拉到第一位置,直到车身转过90°。转向过程中发动机转速曲线如图17所示,拉动转向操纵杆后,由于转向阻力远大与直驶阻力,发动机转速快速下降,此时发动机调速特性为转向时调速特性。转向过程中油门开度保持21%不变,控制器快速调节发动机转速,经过约1 s后重新稳定在940 r/min。

图17 车辆转向试验

6 结论

本文依托某型履带车辆改造的无人平台,通过分析履带平台转向和直驶两种工况下对发动机调速特性的需求,提出在直驶时使用原机械调速发动机的调速特性,在转向时改变发动机调速特性,避免发动机转速随负载增加而降低。对原机械调速发动机进行电控化改造。设计控制器以使柴油发动机具有可变调速特性功能。改装后电调发动机通过试验台架测试,直驶工况下与原机械发动机调速特性相差4%以内;转向工况下外界负载变化后快速响应,并迅速恢复稳定,转速波动率小于10%。对安装电控柴油机的无人履带平台进行加速和转向测试,结果表明控制系统满足无人车辆对发动机控制性能的需求。