聚脲润滑脂噪音特性的衰退机制研究

曹文辉,刘朝斌,丁 奇,王东峰,秦宝锋,胡丽天

(1.中国科学院兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000;2.中国科学院大学 材料与光电研究中心,北京 100049;3.西北工业大学 凝固技术国家重点实验室 先进润滑与密封材料研究中心,陕西 西安 710072;4.洛阳轴承研究所有限公司,河南 洛阳 471000)

轴承是重要的工业基础件之一,其性能是决定装备技术水平及服役可靠性的关键因素.在制造领域对产品品质要求不断提升,社会对噪音污染日益关注的背景下,低运行噪音已成为衡量轴承质量等级的1个重要指标[1-2].近年来,随着轴承材料和生产加工技术的飞速发展,轴承设计、加工和装配等因素对轴承噪音的影响已大大降低,润滑介质逐渐成为影响轴承噪音不可忽略的一个环节,因此低噪音轴承润滑介质的研究与开发是目前润滑材料领域的研究热点之一[3-5].

润滑脂是目前约80%滚动轴承使用的润滑介质,被认为是组成轴承的第五大元件[6-7],为满足现代工业装备的使用需求,高滴点、多效性和长寿命是高性能润滑脂的主要发展方向.聚脲润滑脂作为一种性能全面的润滑脂,最突出的特点是耐高温和长寿命,被誉为21世纪最有发展前景的润滑脂品种之一[8].由于聚脲稠化剂结构中不含金属离子,对基础油没有催化氧化作用,因而氧化安定性和热稳定性优异,适用于高温、高负荷和宽速度范围等复杂环境.近年来,为了进一步提升聚脲润滑脂的综合性能,拓展其在高精密轴承领域的应用,其低噪音特性逐渐得到关注.目前对于低噪音润滑脂的研究集中在轴承噪音测试、基础油、稠化剂、生产工艺和杂质等对噪音的影响方面[9-12],Li等[13]研究了基础油、稠化剂配方比和后处理工艺对聚脲润滑脂工作噪声的影响,结果表明,低黏度的环烷矿物油采用低黏度的环烷基矿物油作为基础油,采用TDI、脂肪胺和环烷胺作为稠化剂,通过控温慢冷和循环剪切方式可以制得低噪音聚脲润滑脂.Zhuang等[14]研究了PTFE、T323和MoS2三种添加剂对轴承振动的影响,发现添加剂的引入减弱了润滑脂的减振降噪性能.通过已有基础研究,研究人员对聚脲润滑脂结构与噪音特性之间的构-性关系已有所掌握,为低噪音聚脲润滑脂的研发提供了重要参考,但是对于在稠化剂的微观结构变化对润滑脂噪音性能的影响上研究较少,Zhang[15]也指出稠化剂的纤维结构将是未来低噪音轴承润滑脂的研究重点.

由于聚脲长寿命润滑脂常使用在密封轴承中,要求润滑脂与轴承同寿命,因此,不仅要求其具有良好的降噪性能,还要有长的低噪音寿命.润滑脂噪音等级可在制备过程中加以控制,而噪音寿命则取决于润滑脂在使用过程中的微观结构变化.然而,目前考察聚脲低噪音润滑脂长期使用过程中噪音性能变化的研究相对较少,但该研究对于探索聚脲润滑脂噪音性能的衰退机制,提升其减振降噪可靠性以及保障高速精密轴承的长期可靠运行具有重要意义.本论文中基于FE9轴承测试台架构建模拟服役环境,结合BeQuiet+润滑脂噪音检测技术,研究低噪音聚脲润滑脂在使用过程中噪音特性的衰退行为,通过探索服役过程中润滑脂微观结构和流变学性能的变化,探讨聚脲润滑脂噪音特性的衰退机制,为低噪音润滑脂噪音寿命考核体系的建立提供一定的理论基础和试验数据.

1 试验部分

1.1 低噪音聚脲润滑脂样品

本研究中选择的低噪音润滑脂为某品牌聚脲基低噪音润滑脂商业化产品,其基础理化性能列于表1中,该润滑脂兼具低噪音和长寿命的优点,实测静音性能可达GN4级,适用温度区间为-40~180 ℃,180 ℃下FE9轴承试验寿命可达700 h以上,可用于速度因数dm·n(轴承节圆直径与旋转速度的乘积)值为1.3×106(mm·r)/min的高速精密轴承中.

表1 所用低噪音润滑脂的基础理化性能Table 1 Basic physical and chemical properties of used low noise grease

1.2 FE9轴承试验

根据DIN 51821标准,使用FAG-FE9润滑脂轴承寿命试验台架,以7206B标准试验轴承为载体,研究低噪音润滑脂在轴承使用环境下噪音性能的衰退行为,试验条件列于表2中.载体轴承采用双侧密封形式,以降低外部污染风险;试验载荷为1 500 N,基本额定动载荷(C)与当量动载荷(P)之比为28,以避免轴承因疲劳磨损导致的内部污染;试验轴承转速为6 000 r/min,等效速度因数dm·n值约为2.7×105(mm·r)/min,测试温度为120 ℃,试验速度和温度条件均在该润滑脂标称的服役条件范围内.

表2 FE9轴承试验条件Table 2 The test conditions of FE9 bearing test

试验开始后,分别收集试验进行至50、100和200 h的测试轴承,对获得的轴承进行拆解和取脂,进一步对所得润滑脂样品进行噪音测试、结构表征及流变行为等一系列分析测试.

1.3 润滑脂噪音性能测试

润滑脂的噪音性能是通过测试载体轴承的振动来评定的,在本论文中,使用瑞典SKF公司的BeQuiet+润滑脂噪音测试仪检测润滑脂样品的噪音等级,根据其规定的标准测试流程进行测试,测试条件:载体轴承为SKF BY-608深沟球轴承,轴承转速1 800 r/min,轴向负荷30 N,循环2次,测20个数据,运行时间10.00 s,测定时间3.20 s,吹扫时间2.00 s,注脂时间5.00 s,拉回时间2.00 s.根据该检测方法的测算标准,润滑脂噪音等级的评级标准由低到高依次为:GNX、GN1、GN2、GN3和GN4级.

1.4 流变性能测试

采用奥地利安东帕公司生产的MCR 302流变仪,对试验前后润滑脂样品的流变行为进行研究,首先采用动态振荡模式,参考DIN 51810-2测试标准,对润滑脂的屈服点和流动点进行测定,测试条件:PP25平行板测量系统,狭缝宽度1 mm,角频率10 rad/s,应变率0.01%~100%,温度25 ℃,屈服点按线形黏弹区偏离10%判定.

进一步,采用动态振荡模式,考察润滑脂样品流变性能随温度的变化行为,测试条件:PP25平行板测量系统,狭缝宽度1 mm,频率1 Hz,剪切应变率恒定为0.03%,分析润滑脂样品在设定温度区间内储能模量(G')、损失模量(G˝)以及损耗因子(tanδ)的变化行为.

1.5 微观结构表征

采用原子力显微镜(AFM,Bruker MultiMode)、扫描电子显微镜(SEM,JSM 5600LV)、场发射扫描电子显微镜(FESEM,Quanta FEG 650)和超景深光学显微系统(Keyence VHX-6000)对具有不同静音等级润滑脂样品的微观结构进行表征,其中利用AFM和超景深光学显微系统对润滑脂样品的微观结构进行原位观测,利用SEM和FESEM对洗去基础油的润滑脂稠化剂的微观结构进行精细表征.具体清洗方法:取少量润滑脂涂抹在金属样品托表面,浸入石油醚中,静置浸泡7 d,每隔12 h更换1次石油醚,浸泡后取出润滑脂样品,待样品表面溶剂挥发后喷金表征.采用差示扫描量热仪(DSC,NETZSCH 449C)研究润滑脂样品在受热过程中的结构变化.

2 结果与讨论

2.1 低噪音聚脲润滑脂的微观结构

为掌握润滑脂微观结构变化对噪音等级的影响,首先表征噪音等级为GN4级的未老化润滑脂样品的微观结构,相比于纤维结构的锂基脂,聚脲稠化剂具有片层、纤维和颗粒等多种复杂结构形式,因此需要明确具有优异降噪性能的聚脲润滑脂的结构特征.

图1所示为初始润滑脂样品的光学显微照片,在图1中可以清晰分辨出润滑脂边缘的分油区,观察润滑脂本体区域,可以发现随机分布的颗粒形、线形和片层微粒,结构整体细密均匀,并未观察到团聚体及明显的杂质颗粒等,可见细密且均匀的微观结构是低噪音润滑脂的基础要求.图2所示的AFM照片展示了该润滑脂中稠化剂在基础油中的分布状态,其中形貌图[图2(a)]中的深色区域以及相图[图2(b)]中的平坦区域为基础油,可以发现聚脲稠化体系内的颗粒均匀分布在基础油中,颗粒尺寸均一,粒径约为0.1 μm,同时可以观测到尺寸更大的片层,线形结构可能由于穿插在体系内部,在图片中并未被观测到.

Fig.1 The optical micrograph of the fresh grease sample图1 初始状态润滑脂的光学显微镜照片

Fig.2 AFM micrographs of fresh grease: (a)topography and (b)phase contrast图2 聚脲低噪音润滑脂的AFM显微照片:(a)形貌图和(b)相图

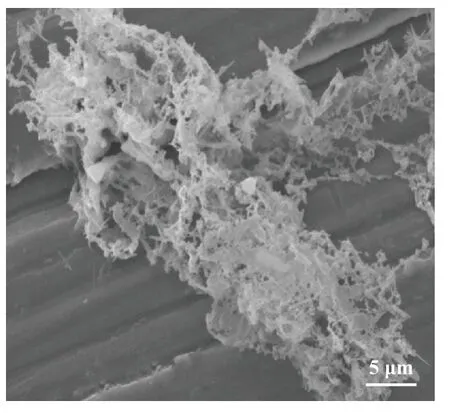

对洗去基础油的稠化剂的形貌用SEM表征,证实了光学显微镜观测结果.如图3所示,该润滑脂稠化剂含有细小颗粒、薄片与针状结构,其中随机分布的薄片和针状结构相互穿插,构成具有一定空间结构的稠化剂网络,针状结构外形平直,表面光滑平整,与锂基脂所具有的由螺旋纤维组成的高度缠结的空间网络结构[16-18]显著不同.

Fig.3 The SEM micrograph of thickener structure of the fresh grease sample图3 初始状态润滑脂的稠化剂结构

2.2 轴承试验后润滑脂的外观及噪音特性变化

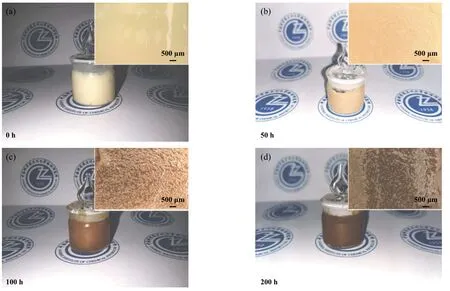

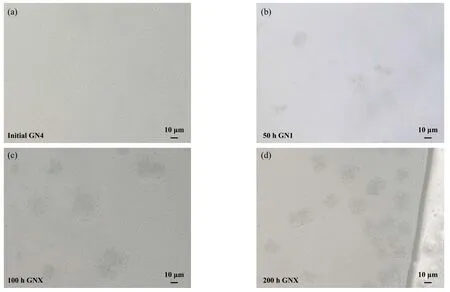

轴承试验过程中该聚脲基低噪音润滑脂的外观发生明显改变,如图4所示.其中局部放大图为取出相应的润滑脂均匀涂抹在载玻片上,使用超景深光学显微系统(Keyence VHX-6000)观察所得,初始样品[图4(a)]为淡黄色,质感光滑均匀,膜层内未观测到明显杂质.在轴承试验过程中,随着试验时间的延长,润滑脂的颜色逐渐转变为深褐色[图4(b~d)],且润滑脂膜层的颗粒感和不均匀性也逐渐增强.

Fig.4 The photos and optical micrographs of greases: (a)fresh grease sample; (b)bearing test for 50 h; (c)bearing test for 100 h; (d)bearing test for 200 h图4 润滑脂照片和形貌的光学显微镜照片:(a)初始样;(b)轴承试验50 h;(c)轴承试验100 h;(d)轴承试验200 h

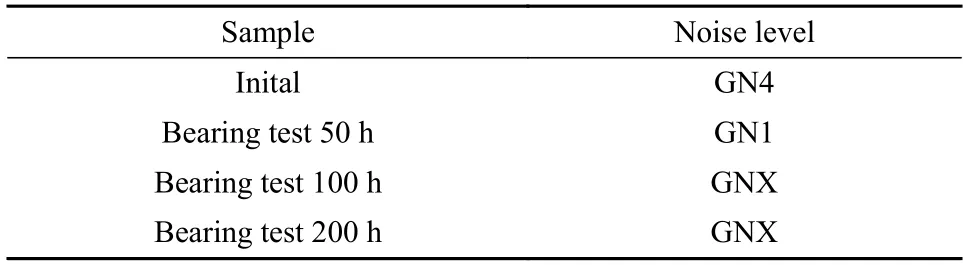

通过Bequiet +噪音测定仪,对收集的润滑脂样品的噪音级别进行了测定,结果列于表3中.可以看出,在轴承试验过程中,润滑脂性状不仅发生变化,其噪音等级也出现了严重衰减,在试验开始后的50 h,噪音等级由初始的GN4级衰减为GN1级,并随着试验进行到100 h,进一步衰减为GNX级,说明该状态下的润滑脂已经不具备减振降噪性能.

表3 润滑脂静音级别测定结果Table 3 The noise grade of different grease samples

2.3 低噪音聚脲润滑脂的微观结构变化

通过光学显微镜对轴承试验收集的润滑脂样品微观结构进行观测,如图5所示.与原始润滑脂均匀、细密的外观相比,轴承试验过程中的润滑脂样品均出现了区域化的结构不均一现象,试验50 h样品的结构不均匀区域稍显疏松,区域尺寸分布宽,且界面不明显.随着轴承试验时间的延长,样品中的不均匀区域逐渐变得更加致密,且界面也更加清晰.

Fig.5 Optical micrographs of grease samples with different noise level: (a)initial grease sample,noise level GN4; (b)bearing test for 50 h,noise level GN1; (c)bearing test for 100 h,noise level GNX; (d)bearing test for 200,noise level GNX图5 不同噪音等级润滑脂样品的光学显微照片:(a)初始样,噪音等级GN4;(b)轴承试验50 h,噪音等级GN4;(c)轴承试验100 h,噪音等级GNX;(d)轴承试验200 h,噪音等级GNX

图6展示了以上轴承试验特征区域的精细结构,可以发现该区域为团聚态的稠化剂,且随着时间推移,稠化剂的团聚形态逐渐由疏松的树杈形转化为致密的球形,润滑脂样品的噪音等级也由GN1级进一步衰减为GNX级.可见,聚脲稠化剂在服役过程中的自发团聚和组装行为,是导致润滑脂样品结构不均一的原因之一,由于在润滑脂的光学表征过程中并未发现明显的杂质颗粒,所以导致润滑脂样品噪音性能衰退的原因应该也在于此.

Fig.6 The fine structure of aggregates in the greases of different noise levels: (a)bearing test for 50 h,noise level GN1; (b)bearing test for 100 h,noise level GNX; (c)bearing test for 200 h,noise level GNX图6 不同噪音等级润滑脂样品的团聚体的精细结构的光学显微照片:(a)轴承试验50 h,噪音等级GN1;(b)轴承试验100 h,噪音等级GNX;(c)轴承试验200 h,噪音等级GNX

采用场发射扫描电子显微镜(FESEM)对纤维团聚体的精细结构进行表征.如图7所示,试验50 h的润滑脂样品在洗去基础油后,可以发现明显的稠化剂团聚体,其中针状结构与薄片结构稠化剂围绕某一中心点扭曲在一起,针状结构如树枝般向四周呈放射状态.试验100 h的润滑脂样品稠化剂针状和层片结构开始收缩,逐渐产生团聚现象.试验200 h后润滑脂稠化剂中的团聚体结构更加致密,薄片和针状结构已经观测不到,取而代之的是呈螺旋紧密排布的厚片层结构.显然,在测试条件下,初始润滑脂中随机分布的针状和片层结构稠化剂,随着老化程度加深,发生了自组装,进而发生结构转变.在轴承试验设计过程中,已经充分考虑到了测试过程中轴承的内外部污染问题,且在残脂样品的光学观测中也未发现污染物颗粒,因此,聚脲稠化剂微观结构的变化可能是导致其噪音等级衰退的内在原因.

Fig.7 FESEM micrographs of aged greases: (a~c),bearing test for 50 h; (d~f)bearing test for 100 h; (g~i)bearing test for 200 h图7 润滑脂微观结构及局部放大图:(a~c)轴承试验50 h;(d~f)轴承试验100 h;(g~i)轴承试验200 h

2.4 低噪音聚脲润滑脂的流变行为变化

作为一种非牛顿流体,润滑脂的稠化剂是决定其流变行为的核心因素,因此稠化剂结构的转变也将导致润滑脂流变行为的显著变化.采用振荡剪切模式,参考DIN 51810-2测试标准,测试了老化前后润滑脂的储能模量(G´)、损耗模量(G˝)和复合模量(G*)等流变学参数随应变率的变化,结果如图8所示,表4所列为根据流变曲线得出的屈服点和流动点等数据.

Fig.8 Rheological properties of fresh grease and aged grease (200 h)investigated by the relationship between G′,G′′,G* and the applied shear strain图8 初始润滑脂和轴承试验200 h后润滑脂样品的储能模量(G′)、损失模量(G′′)和复合模量(G*)随剪切应变变化曲线:(a)储能模量和损耗模量变化; (b)复合模量变化

表4 润滑脂流动点测定结果Table 4 The obtained flow point and yield point according to the rheological curves

与初始状态的润滑脂相比,老化后的润滑脂样品在形变起始阶段(准静态)具有更高的复合模量,宏观表现为更高的硬度,这与聚脲润滑脂普遍的受热硬化现象一致,但显著降低的屈服点和流动点说明其结构稳定性下降,结合老化过程中稠化剂的结构变化,可以推测:润滑脂稠化体系内部生成的团聚体,可能作为强化相使润滑脂具有更高的准静态强度(硬度),但其破坏了稠化体系的连续性,导致稠化剂网络的结构保持性显著下降,使得润滑脂的屈服点和流动点降低.另一个降低的参数是韧性指数(τf/τy),其可以表征润滑脂膜层的可延展性,即在剪切变形过程中保持连续膜层结构的能力,从图4中的光学显微照片可以看出,随着老化程度的加深,润滑脂膜层的不连续性逐渐加剧.

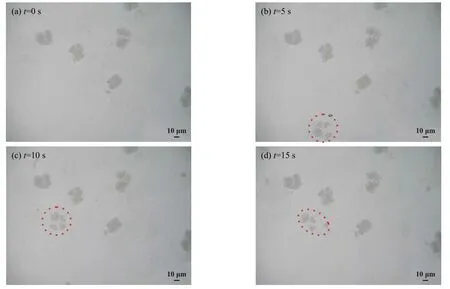

在超景深光学显微系统下对润滑脂的流动行为进行了动态观察,发现老化过程中形成的稠化剂团聚体具有一定的流动性.图9所示为轴承试验100 h的润滑脂样品在受到挤压后,应力释放过程中的流动状态,从视频截图中可以发现,团聚体在随着基础油整体流动,并在碰撞后解体为更加细小的颗粒.根据润滑脂在轴承中润滑机理,正是基于稠化剂网络的弹性,使润滑脂能够抵御机械振动等应力作用,稳定地存在于轴承内部狭小的储存区,例如保持架兜孔附近、滚道附近及密封圈侧壁,并通过分油行为实现对轴承工作界面的持续润滑.然而,稠化剂网络结构弹性的丧失和流动性的增强,将导致稠化剂随基础油的流动频繁进入轴承运动界面(滚动体/保持架,滚动体/滚道),特别是大尺寸团聚体的流入(图9),将造成高精密轴承产生严重的不规则跳动,最终影响润滑脂的减振降噪性能.

Fig.9 Dynamic observation of grease using VHX-6000 after bearing test: (a)0 s; (b)5 s; (c)10 s; (d)15 s图9 老化后润滑脂光学显微镜动态观察图:(a)0 s; (b)5 s; (c)10 s; (d)15 s

2.5 低噪音聚脲润滑脂的结构变化机制

在FE9轴承试验过程中,热与机械剪切作用都可能导致润滑脂宏微观结构变化.已有关于热和力作用下润滑脂结构变化行为的研究发现,机械剪切作用多导致润滑脂稠化剂纤维的断裂以及网络结构的解体[19-22],而稠化剂的团聚往往与热有关.为验证以上推测,在120 ℃下对该低噪音润滑脂进行了静态热老化试验,以考察热作用的影响.如图10所示,在静态热老化200 h后,可以发现润滑脂的状态已由淡黄色转变深褐色,噪音等级也衰退为GNX级,其稠化剂结构中也观测到团聚体的形成,可以推测FE9轴承试验过程中该低噪音聚脲润滑脂的结构变化及噪音特性的衰退主要源于热作用.

Fig.10 Macro and microscopic structure of grease after static thermal aging: (a)macro morphology;(b)optical micrograph; (c)FESEM micrograph图10 静态热老化200 h后润滑脂宏、微观结构图:(a)宏观照片; (b)光学显微照片; (c)扫描电子显微镜照片

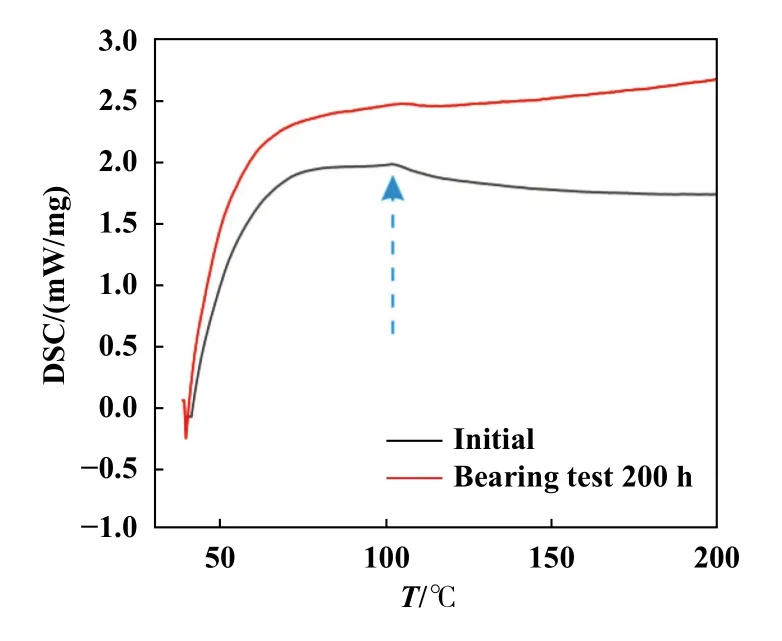

为了进一步阐明热作用下稠化剂团聚体的形成原因,通过差示扫描量热技术(DSC)对该低噪音聚脲润滑脂及其老化样品进行了热分析,结果如图11所示,可以发现:初始润滑脂在100 ℃左右存在1个明显的吸热峰,而老化样品在相应温度下的吸热峰明显更小,说明初始润滑脂在100 ℃左右可能发生了相变等结构变化行为,而老化样品在测试过程中长时间的热作用下,其结构转变已经完成,故未出现明显的吸热峰.因此可以推测,低噪音聚脲润滑脂的稠化体系可能是一种对热不稳定的聚脲结构.

Fig.11 DSC curves of the fresh and aged grease samples图11 老化前后样品的DSC曲线图.

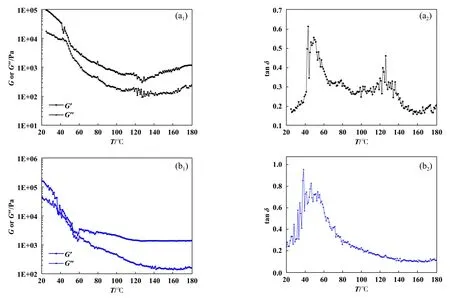

对润滑脂的热流变学热分析进一步证实了以上推断,图12(a1~a2)展示了该润滑脂的储能模量(G´)、损耗模量(G˝)及损耗因子(tanδ)随温度的变化曲线.从图12(a1~a2)可以看出,在20~180 ℃升温过程中,润滑脂的储能模量均大于损耗模量,说明在该温度区间润滑脂维持了固体状态.随着温度升高,原始样品的储能模量和损耗模量表现出先降低后增高的趋势,同时出现两个损耗因子峰.

一般损耗因子峰的出现与结构重整及反应的发生有关,40 ℃左右的损耗峰由于发生温度较低,可能与聚脲稠化剂在受热条件下的重整有关[23],即无序态的聚脲稠化剂颗粒在热作用下活动能力增加而发生重新排布,在该温度区间显著降低的稠化剂结构强度(G´)以及因网络重排而增长的内摩擦损耗(G˝)证实了以上猜测.在100 ℃附近,储能模量和损耗模量出现转折,并在120 ℃之后储能模量开始随温度升高而增长,表明稠化剂网络的结构强度随温升而强化,这种强化效应源于聚脲稠化剂在高温下自发组装而形成团聚体的过程,而在该温度区间出现的另一个损耗因子峰及DSC吸热峰(图11)证明了该结构变化.

如图12(b1~b2)所示,与初始状态的润滑脂相比,老化后的润滑脂样品在40 ℃左右处与结构重整有关的损耗峰依然存在,但在100 ℃左右与聚脲结构转变相关的损耗峰消失,进一步说明在之前的老化过程中,聚脲润滑脂稠化剂的结构转变已经完成,导致老化样品该损耗峰的消失.因此,可以推测低噪音聚脲润滑脂的微粒、针状及薄片形态的稠化结构可能为一种亚稳态的聚脲结构,该结构具有热不稳定性,在受热条件下,100 ℃左右会发生结构转变,形成组装度更高的枝叉形团聚体,随着热老化的持续,进一步形成结构更为致密的球形团聚体,从而导致润滑脂减振降噪性能的衰退.因此,即使轴承试验温度(120 ℃)远低于该润滑脂的最高使用温度(180 ℃),其噪音寿命(<100 h)仍显著低于其服役寿命(F10>700 h),所以低噪音润滑脂的噪音寿命与其服役寿命并不相关.

Fig.12 Rheological property of (a)fresh grease and (b)aged grease investigated by the relationship between G',G'',tan δ and the applied temperature图12 润滑脂储能模量(G')和损失模量(G”)以及损耗因子(tan δ)随温度的变化行为:(a1,a2)初始样品;(b1,b2)老化样品

3 结论

a.静音性能优异的聚脲基低噪音润滑脂在FE9轴承试验过程中,其性状逐渐由淡黄色变为深棕色,丧失减振降噪能力.对取样润滑脂的微观结构表征发现,润滑脂噪音等级的衰退与聚脲润滑脂内团聚体的形成及形态高度关联,随着老化程度加深,分散均匀的针状和片层聚脲稠化剂发生团聚,转变枝叉形和致密球形团聚体,润滑脂的噪音等级也由GN4衰减为GNX级.

b.老化聚脲润滑脂样品虽然具有更高的静态硬度,但其屈服点和流动点显著降低,说明稠化体系内部生成的团聚体破坏了其结构连续性,导致稠化网络的结构保持性能显著下降,流动性增强,进一步导致大尺寸稠化剂团聚体随基础油流入轴承运动界面,引发高速运转中的轴承产生严重的振动和噪声.

c.对低噪音聚脲润滑脂的热分析发现其在100 ℃左右可能发生结构转变,说明低噪音聚脲脂中的稠化结构可能为一种亚稳态的聚脲结构,该结构具有热不稳定性,在受热条件下会向组装度更高的团聚体发展,从而使其减振降噪性能减弱.