原位生成MoB增强Cu-Sn-Al合金复合材料的摩擦学性能研究

常宝林,于增光,王睿杰,王 帅,*,程 楚,孙乐民,杨 军,张永振

(1.河南科技大学 高端轴承摩擦学技术与应用国家地方联合工程实验室,河南 洛阳 471023;2.河南科技大学 材料科学与工程学院,河南 洛阳 471023;3.中国科学院兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000)

铜锡合金因其良好的韧性和承载强度而被广泛应用于各类汽车行业的轴承和衬套等部件,然而,铜锡合金在使用过程中仍存在摩擦系数过高和耐磨性能较差等问题[1-3].传统的硬质陶瓷颗粒,如Al2O3[4]、TiB2[5]和SiC[6]等,通常被用作增强相和耐磨相来提高铜合金材料的力学性能和耐磨性能,但所添加陶瓷的硬度过高易造成摩擦对偶材料的擦伤,仍需要石墨等润滑相的添加来改善材料体系的润滑性能.软质MAX相陶瓷因其独特的层状结构也通常被用作铜合金的添加相来提高基体的摩擦学性能[7],曾俊菱等[8]研究发现Cu-Ti3SiC2复合材料具有较高的摩擦系数和较低的磨损率;刘可心等[9]研究了Ti3SiC2/Cu复合材料发现加入Ti3SiC2有利于材料润滑性能的提升;Wang等[10]将Ti3AlC2加入铜基体中发现Ti3AlC2能有效提高材料的力学性能.MAX相陶瓷硬度普遍较低(2~8 GPa)[11],且层状结构并不能表现出类石墨的润滑特性,因此摩擦学性能提升并不明显[12-13].

近年来,新型层状可加工MoAlB陶瓷因兼具金属和陶瓷的综合特性而引起广泛关注[14-17].与传统陶瓷和MAX相陶瓷相比,MoAlB陶瓷具有适中的硬度(10.6±0.03 GPa)和较高的强度[14-15],此外,MoAlB陶瓷还具备耐高温、耐腐蚀、抗氧化和可加工等优良性能,适宜用于铜合金的增强体从而改善铜基体的摩擦学性能.因此,本研究中以铜锡合金(Cu-5Sn)为基体,将MoAlB作为强化相加入Cu-5Sn合金基体中,通过粉末冶金方法来制备铜锡合金复合材料,通过摩擦磨损试验研究了不同MoAlB添加含量对复合材料体系微观组织和摩擦磨损性能的影响,结合多种表征手段对不同MoAlB添加量的复合材料体系的摩擦磨损性能进行分析,并揭示了相关摩擦磨损机制.

1 试验部分

1.1 材料制备

通过粉末冶金方法成功制备了MoAlB块体[18],经高能球磨粉碎和球磨,再经过180目筛子(≤ 80 μm)筛取得到MoAlB陶瓷粉体.该研究中以Cu粉与Sn粉为原料来原位制备铜锡合金及其复合材料,其中,Cu粉粒径为300目(≤48 μm),Sn粉粒径为300目(≤48 μm).利用高能球磨的方法,将不同含量的MoAlB陶瓷粉体与Cu-5Sn合金(Sn质量分数为5%)进行均匀混合,得到MoAlB质量分数分别为10%、20%和30%的混合粉体.随后,将均匀混合的粉末装入石墨模具(直径为40 mm)中,利用快速热压烧结方法在920 ℃和40 MPa条件下保温保压10 min,烧结完成后随炉冷却至室温,得到Φ40×8 mm3的烧结样品.所制备的Cu-5Sn合金和不同MoAlB添加含量的复合材料分别标记为CS、CS1M、CS2M和CS3M.

1.2 测试与表征

利用电火花切割方法将所制备样品加工成Φ30 mm×4 mm圆片,随后将样品在SiC砂纸上逐级打磨,然后进行抛光处理.根据阿基米德排水法对制备材料进行密度测试,使用显微维氏硬度计(HSV-1000)测定材料硬度,施加载荷为1 N,保压时间为15 s,为保证数据可靠性,每组试样测试5次,试验数据取平均值.采用氯化铁硝酸酒精溶液对材料进行腐蚀,腐蚀时间15 s,冲洗掉腐蚀液后吹干.根据GB/T 7314-2017和GB/T 232-2010分别对所制备材料进行压缩和弯曲性能测试,为保证数据的准确性,每种试验至少重复3次.

采用UMT-2球盘式往复摩擦磨损试验机对所制备的材料的摩擦磨损性能进行测试,摩擦对偶选用GCr15轴承钢球(直径6.35 mm),试验载荷为20 N,往复行程设定为5 mm,往复频率为1 Hz,试验时间为30 min.为保证试验数据重复性和可靠性,不同条件下的摩擦磨损试验至少重复3次,摩擦系数取平均值.摩擦试验后样品的磨损体积由Nano Focus AG型三维形貌仪测得,磨损率根据公式:W=V/(P×L)计算得到,其中W为体积磨损率[mm3/(N·m)],V为磨损体积(mm3),P为试验载荷(N),L为滑动距离(m)[19].

采用PANalytical锐影X射线衍射仪(XRD)对所制备材料的物相组成进行表征,扫描角度为10°~100°,扫描速度为5°/min,扫描步长为0.02°.采用莱卡DMi8C倒置金相显微镜和JSM-IT100型的扫描电子显微镜(SEM)对所制备材料的微观结构、磨斑形貌和磨屑形貌进行表征分析.此外,磨斑表面的元素组分通过能谱仪(EDS)表征获得.

2 结果与讨论

2.1 复合材料微观结构性能

图1(a)和(b)所示分别为Cu-5Sn合金与MoAlB粉体烧结前后的XRD衍射图谱.从图1(a)可以看出,未烧结的混合粉体由Cu、Sn和MoAlB三种物相组成,随着MoAlB含量的增加,MoAlB的衍射峰强度逐渐增强.如图1(b)所示,经过热压烧结后,烧结产物中MoAlB的衍射峰完全消失,产物仅由MoB和铜锡合金两种物相组成,且随着MoAlB添加含量的增加,MoB的衍射峰逐渐增强.与MAX相陶瓷相似,层状MoAlB陶瓷是由MoB原子层和Al原子层交替排列形成的层状化合物.已有研究表明:含铝层状MAX相Ti2AlC陶瓷中的Al原子具有高反应活性,当其与Cu材料在高温条件下进行烧结反应时,Al原子能够从MAX陶瓷层状结构中脱嵌出来,并扩散到Cu基体中形成CuAlx固溶体和TiCx陶瓷相[20].层状MoAlB陶瓷与MAX相陶瓷具有相似的反应机制[21],因此,当MoAlB陶瓷颗粒与Cu-Sn合金进行烧结反应时,所制备材料中Al原子以固溶体形式存在于Cu-Sn合金基体中,形成原位MoB增强的Cu-Sn-Al合金复合材料.随着MoAlB含量的增加,Al原子在合金基体中的固溶含量增加,由于Al的原子半径(0.143 nm)大于铜的原子半径(0.128 nm),Al原子的固溶使得铜合金的晶面间距逐渐增大,因此导致所制备材料铜合金衍射峰逐渐向小角度偏移,这一结果也证实了上述观点.

Fig.1 XRD patterns of (a)mixed powders and (b)sintered materials图1 (a)未烧结粉末和(b)烧结所得材料的XRD图谱

图2(a~d)所示分别为CS合金及其不同复合材料的金相显微镜照片.如图2(a)所示,所制备的CS合金的晶粒尺寸较为均匀,基体中有明显的孪晶出现,孪晶的尺寸约为5~30 μm,这是由于烧结过程中,有较大的热应力存在,会导致材料在固相烧结反应过程中发生再结晶,形成退火孪晶[22].当向CS合金基体添加MoAlB陶瓷颗粒时,如图2(b~d)所示,可以明显看到CS合金基体中均匀分布着增强体颗粒,结合XRD结果可知,增强体为MoB相.由图2可知,随着增强体含量的增加,铜合金晶粒明显细化,强化相与基体界面结合较为良好,未出现明显的结合缺陷.由金相显微镜照片(图2)可知,生成的MoB与铜合金基体界面结合状态较好;已有研究发现:含Al的三元层状化合物Ti2AlC陶瓷在与铜基体烧结过程中,层状结构中的Al元素能够扩散到铜基体中,形成原位TiC0.5增强铜基复合材料,原位TiC0.5颗粒的形成能够有效阻碍铜合金晶粒的长大[23].与Ti2AlC陶瓷相似,在该研究中原位生成的MoB颗粒同样能够有效抑制铜合金晶粒的长大,从而细化铜合金.

Fig.2 Metallographic micrographs of (a)CS,(b)CS1M,(c)CS2M and (d)CS3M图2 不同材料金相显微镜照片: (a)CS;(b)CS1M;(c)CS2M和 (d)CS3M

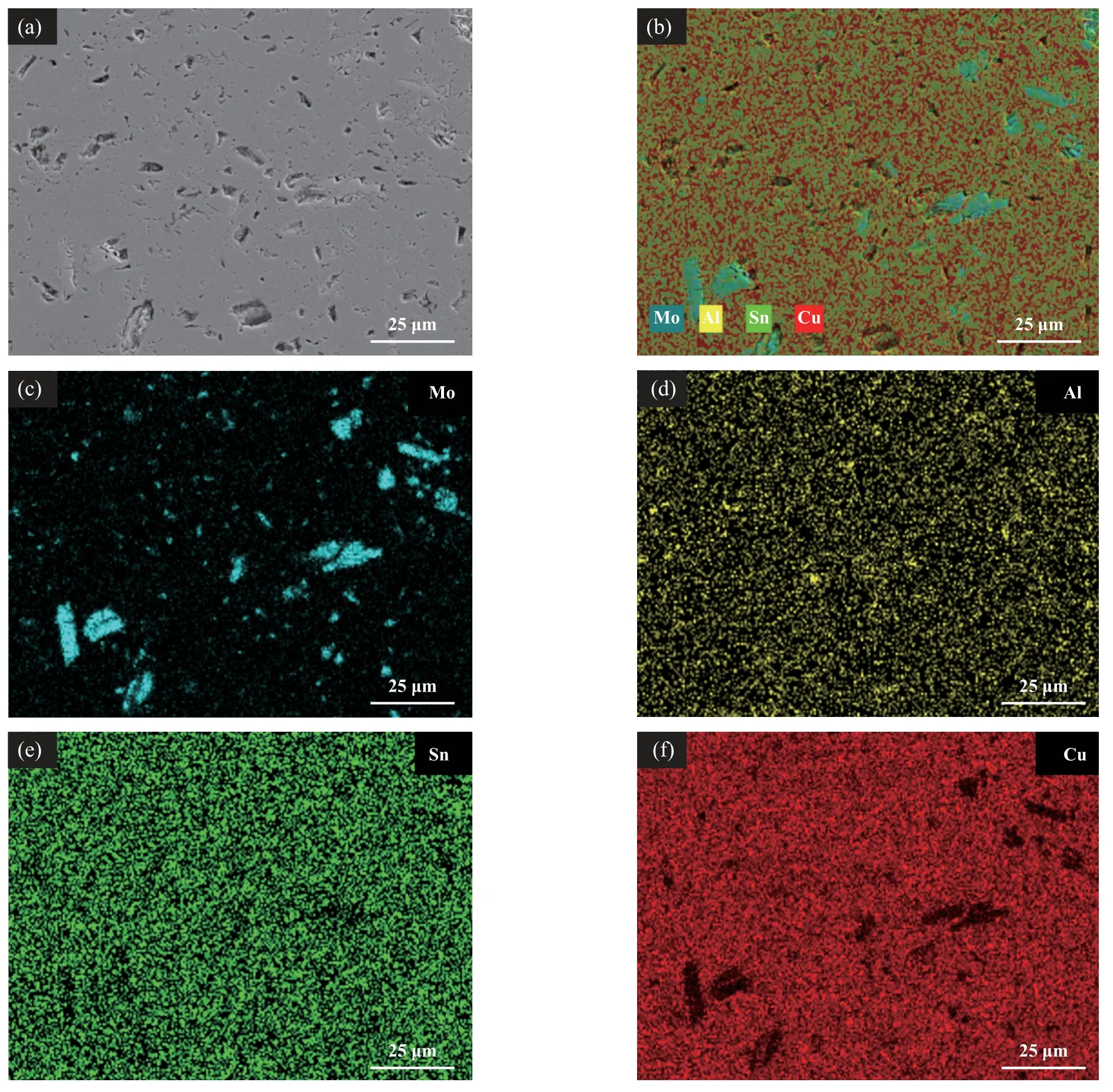

图3所示为CS1M复合材料抛光表面的元素面分布图,从图中可以看出CS1M复合材料表面有许多增强体颗粒剥落坑,Sn元素在CS合金基体中均匀分布.此外,还可以观察到在CS合金基体中也均匀分布着Al元素[图3(d)],在CS合金基体中所添加的MoAlB能够在烧结过程中发生扩散,Al元素能够扩散到CS合金材料基体中,生成MoB相[图3(c)],这一结果与XRD测试结果相吻合.

Fig.3 EDS results of (a~f)CS1M composite elements图3 (a~f)CS1M复合材料元素的EDS结果

由表1可知,随着MoAlB添加量的增加,材料体系的密度逐渐降低,但维氏硬度值逐渐升高.当CS合金中未添加MoAlB陶瓷颗粒时,CS合金具有较高的密度(8.66 g/cm3).随着MoAlB质量分数由10%增加至30%,复合材料体系的密度逐渐由8.66 g/cm3降低至7.43 g/cm3,这是由于MoAlB的密度较低(6.32 g/cm3),加入后能够明显降低CS合金的密度.此外,通过快速热压烧结制备的CS合金硬度值为69.6±3.48 HV0.1,与纯铜硬度相比略有提升.随着复合材料中MoAlB添加量的增加,材料的硬度逐渐上升,当添加MoAlB质量分数由10%增加至20%时,复合材料体系的硬度从140.3±7.0 HV0.1增加至195.0±7.8 HV0.1.当添加MoAlB的质量分数为30%时,材料体系的硬度达到最大值,其硬度值为321.1±16.0 HV0.1,与CS合金相比,CS3M的硬度值约提高了4.5倍,当MoAlB添加质量分数为10%时,CS1M复合材料的压缩强度和弯曲强度值最大,弯曲强度约为CS合金的4.8倍,由此表明所制备的复合材料体系的力学性能明显得到了改善.研究表明:在铜基复合材料基体中,原位生成的硬质MoB陶瓷颗粒均匀的分布在基体材料内,能够起到明显的强化效果,属于典型的弥散强化(第二相强化).根据Orowan理论,当复合材料发生塑性变形时,塑性金属基体的位错线不能直接切过第二相MoB颗粒,但在外力作用下,第二相MoB陶瓷颗粒能够有效阻碍以及积累基体晶粒内的位错,从而阻碍材料的塑性变形,增加了位错线运动的阻力,使滑移抗力增大,因此能够起到强化效果[23].

表1 所制备不同材料的力学性能Table 1 Mechanical properties of different materials

2.2 摩擦学性能分析

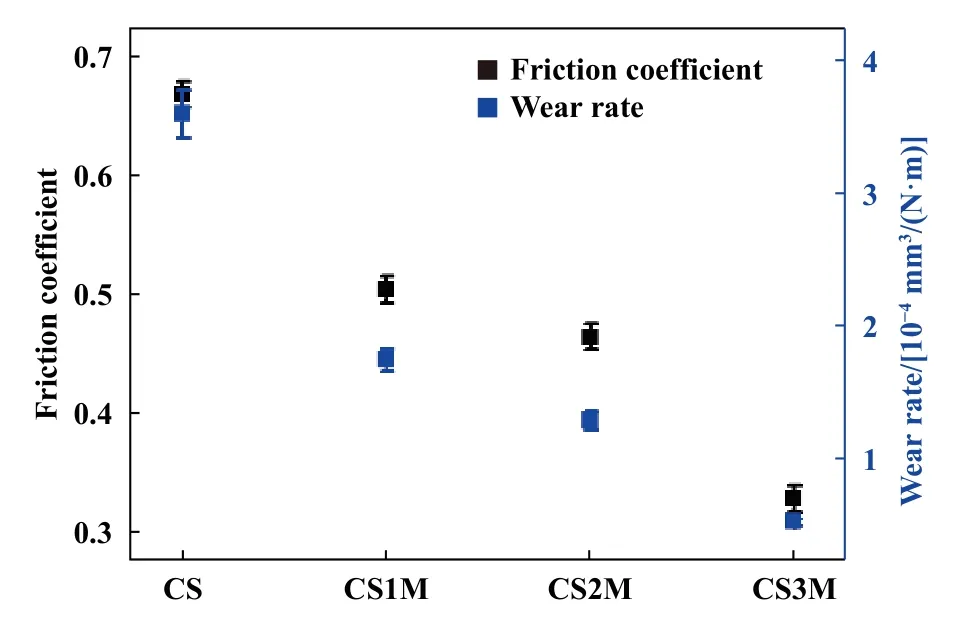

图4所示为制备不同MoAl B添加量的CS合金复合材料与GCr15轴承钢球配副时的摩擦系数和磨损率.结果表明:CS合金基体中添加MoAlB陶瓷颗粒后,复合材料体系与GCr15轴承钢配副时的摩擦系数和磨损率均明显降低,如图4所示,未添加MoAlB陶瓷颗粒时,CS合金与GCr15轴承钢配副时的摩擦系数和磨损率分别高达0.67和3.60×10-4mm3/(N·m),表现出较差的摩擦磨损特性.当MoAlB添加质量分数为10%时,CS1M的摩擦系数降低至0.48,磨损率为1.75×10-4mm3/(N·m),与CS1M相比,CS2M的摩擦系数和磨损率均略有降低,分别为0.46和1.30×10-4mm3/(N·m).随着MoAlB添加质量分散进一步增加至30%,复合材料体系(CS3M)具有最低的摩擦系数和磨损率,与CS合金相比,摩擦系数降低了2.3倍,磨损率降低了1个数量级,摩擦系数和磨损率分别降低至0.32和5.4×10-5mm3/(N·m).

Fig.4 Friction coefficient and wear rate of CS,CS1M,CS2M and CS3M图4 CS,CS1M,CS2M和CS3M的摩擦系数和磨损率

CS合金及其复合材料与GCr15轴承钢摩擦后的三维轮廓形貌如图5所示,由图5可以看出,材料体系的磨痕宽度随着MoAlB含量的增加而逐渐变窄.与CS合金相比,添加MoAlB质量分数为10%的CS1M复合材料磨痕宽度减少了2倍,随着MoAlB添加含量的进一步增加,材料体系的磨痕宽度随之进一步减小,这与图4所示的磨损率结果相吻合.当MoAlB添加质量分数为30%时,CS3M的磨痕宽度最小,约为519 μm,表明CS3M复合材料具有最佳的耐磨性能.

Fig.5 Three-dimension morphologies of the wear scar of (a)CS alloy,(b)CS1M,(c)CS2M and (d)CS3M图5 不同材料与GCr15轴承钢球对磨后的表面磨痕的三维形貌:(a)CS; (b)CS1M; (c)CS2M和(d)CS3M

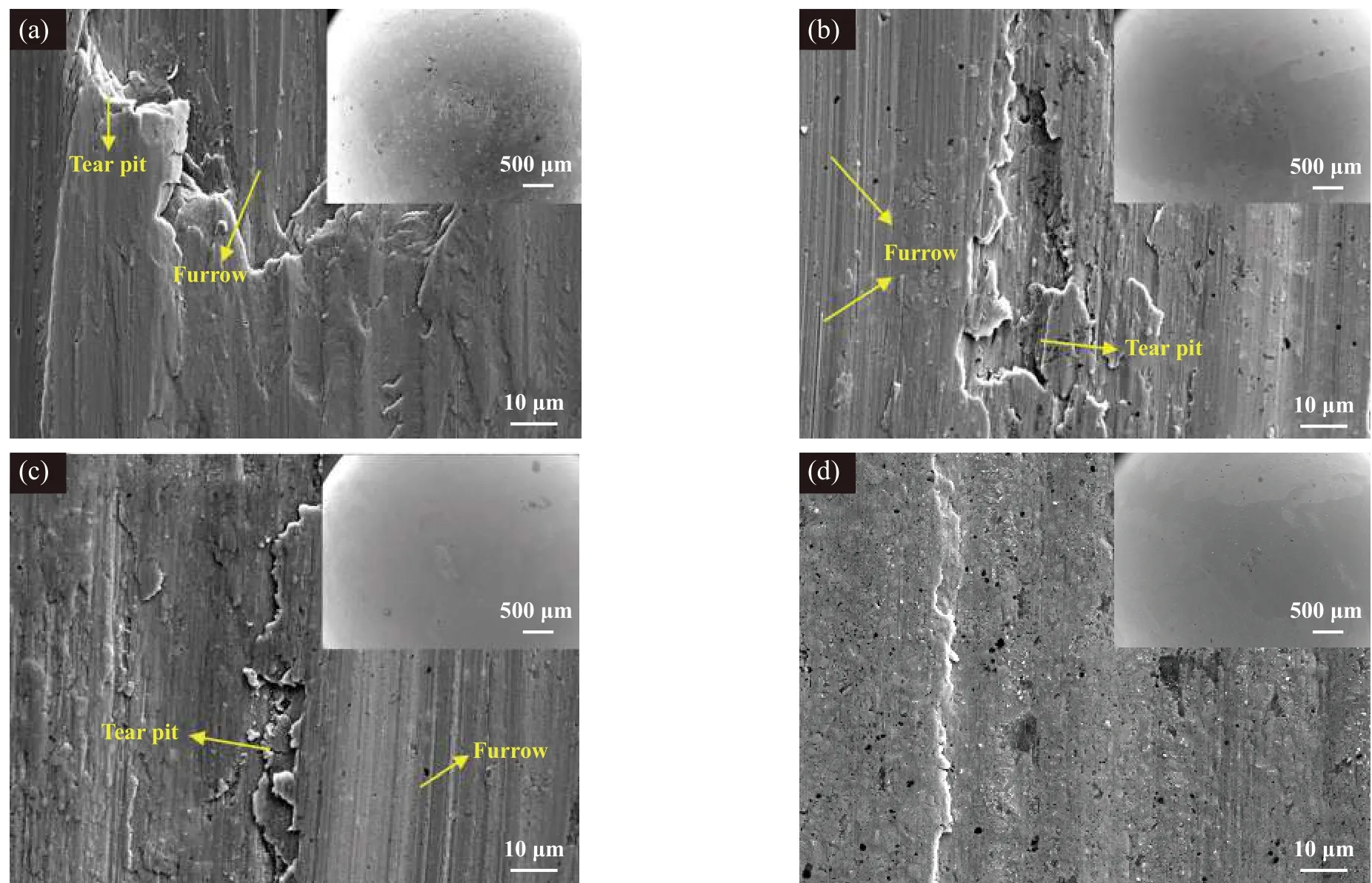

图6(a~d)所示为不同材料在摩擦试验后摩擦表面微观形貌的SEM照片,插图为对应的GCr15轴承钢球摩擦表面微观形貌的SEM照片.由图6(a)可知,对于CS合金,当与GCr15轴承钢相对摩擦时,CS合金摩擦表面出现了明显的粗大犁沟以及片状基体撕裂现象,且摩擦对偶表面发生了严重黏着现象[24],表明软质CS合金在摩擦过程中容易发生塑性变形并粘附到摩擦对偶表面,造成基体撕裂,随着摩擦的进行,摩擦对偶表面粗糙的粘附磨粒容易对基体进行切削[25],形成粗大犁沟和基体片状剥落,表现为金属材料典型的二体磨粒磨损和黏着磨损,由此造成较高的摩擦系数和磨损率[26-27].随着CS合金基体中MoAlB陶瓷颗粒的增加,其磨损表面形貌逐渐趋于光滑,对应的摩擦对偶表面粘附也有所减少.如图6(b)所示,当添加MoAlB质量分数为10%时,复合材料表面撕裂程度减轻,材料剥落减少且犁沟变小,基体中原位生成MoB能够减缓摩擦副在摩擦过程中的黏着效应,使得摩擦系数明显降低.当添加MoAlB质量分数为20%时,复合材料表面撕裂程度明显降低,但仍有剥落存在,摩擦对偶的表面粘附进一步减少[图6(c)],黏着磨损和二体磨粒磨损程度进一步降低.随着MoAlB的添加质量分数增加至30%时,复合材料表面较为光滑[图6(d)],摩擦对偶材料表面几乎无粘附,复合材料表现出一定的润滑特性.

Fig.6 SEM micrographs of friction surface morphology of different materials: (a)CS; (b)CS1M; (c)CS2M; (d)CS3M图6 不同材料摩擦表面微观形貌的SEM照片:(a)CS;(b)CS1M;(c)CS2M;(d)CS3M

图7所示为CS2M复合材料与GCr15轴承钢球摩擦试验后的高倍元素分布图.由图7可以看出,由于复合材料基体中原位生成的MoB陶瓷颗粒具有较高的硬度和强度[28],能够在摩擦过程中抑制基体的塑性变形.此外,在MoB陶瓷颗粒分布较少的地方出现了明显的基体撕裂和犁沟.使得基体撕裂程度减小.复合材料体系在摩擦过程中由于二体磨粒磨损造成的材料基体磨损程度随着MoAlB添加含量的增加而逐渐降低,因此磨损率逐渐减小.此外,随着MoAlB的添加,在摩擦过程中材料表面存在一定程度的氧元素,表明有摩擦氧化产物生成.

Fig.7 EDS results of CS2M friction surface elements图7 CS2M摩擦表面元素EDS结果

如图8所示,CS合金及其复合材料与GC15轴承钢球摩擦产生的磨屑表现出不同的形貌,且随着MoAlB添加量的增加,磨屑尺寸逐渐减小.对于CS合金而言,其在摩擦过程中产生的磨屑形貌表现出典型的塑性碾压剥落特征[29][图8(a)],与CS合金磨损表面形貌相吻合.与CS合金相比,CS1M摩擦过程中产生的磨屑仍然表现出一定的塑性剥落特征,但片状剥落磨屑尺寸有所减小[图8(b)].随着MoAlB添加质量分数由10%增加至30%,材料体系摩擦过程中产生的磨屑逐渐由片层状向细小粉状转变[图8(c~d)].这是由于基体中原位生成的硬质MoB陶瓷颗粒所起到的钉扎效应能够阻碍铜基体的塑性变形,使得复合材料体系的硬度升高且耐磨性增强,能够削弱摩擦过程中材料体系的塑性变形行为,进而使产生的磨屑细化,黏着磨损程度降低.

图9所示为不同CS合金及其复合材料磨损表面的EDS分析结果.由图9(a)可以看出,CS合金表面氧元素原子分数仅为4.7%,表明在摩擦过程中几乎无摩擦氧化反应发生.随着MoAlB添加量的增加,材料体系摩擦表面的氧含量逐渐增加,由摩擦表面元素分布图可以看出摩擦氧化以Mo和B的摩擦氧化产物为主,表明材料基体中原位生成的MoB陶瓷颗粒在摩擦过程中能够促进摩擦氧化行为的发生.研究表明:含钼和硼的化合物在干摩擦过程中容易生成氧化硼等摩擦氧化物,这类摩擦氧化物在循环摩擦作用下会形成具有良好润滑作用的摩擦层,能够起到一定的减摩抗磨作用,从而降低材料体系的摩擦系数和磨损率[30-32].因此,原位生成的MoB增强颗粒在摩擦过程中形成的Mo和B的摩擦氧化产物能够明显降低材料体系的摩擦系数,当MoAlB添加质量分数为30%时,材料体系的摩擦系数和磨损率最低,表现出优异的减摩抗磨效应.

Fig.9 EDS analysis results of wear surface on (a)CS alloy,(b)CS1M,(c)CS2M and (d)CS3M图9 (a)CS合金,(b)CS1M,(c)CS2M和 (d)CS3M 磨损表面的EDS分析结果

3 结论

通过热压烧结方法制备了原位MoB陶瓷增强的Cu-Sn-Al合金基复合材料,研究了MoAlB添加量对材料体系微观组织、硬度和摩擦学性能的影响,并对摩擦磨损机理进行了分析,结论如下:

a.在烧结过程中层状结构MoAlB中的Al元素能够扩散到Cu-5Sn合金基体中,原位生成了MoB陶瓷颗粒,使得材料基体起到明显的硬化强化作用.当MoAlB添加质量分数为10%时,CS1M复合材料的压缩强度和弯曲强度值最大,弯曲强度约为CS合金的4.8倍,当MoAlB添加质量分数为30%时,其硬度值高达320 HV0.1,与Cu-5Sn合金相比提高了约5倍.

b.Cu-5Sn合金与GCr15轴承钢配副时表现出较差的摩擦学行为,其摩擦系数和磨损率分别高达0.67和3.6×10-4mm3/(N·m).随着MoAlB添加量的增加,复合材料体系摩擦系数和磨损率逐渐下降,当MoAlB添加质量分数为30%时,复合材料体系表现出一定的润滑特性,摩擦系数和磨损率分别低至0.33和5.4×10-5mm3/(N·m).

c.Cu-5Sn合金基体中原位生成的MoB陶瓷颗粒可以起到钉扎增强效应,能够抑制材料体系在摩擦过程中的塑性变形,且随着MoAlB陶瓷颗粒的添加,摩擦过程中在材料体系表面形成起到润滑作用的氧化物层,起到抗磨减摩效应.随着MoAlB添加质量分数逐渐增加至30%,二体磨粒磨损和黏着磨损效应逐渐减弱.