掺水比对醇基燃料燃烧特性的影响分析

王志成,马建业,张 玥,唐诗洋,杨 光,丁会敏

(1.黑龙江能源环境研究院,哈尔滨 150001; 2.哈尔滨理工大学机械学院,哈尔滨 150080)

0 引言

目前,我国火电装机总量占电力工业的比重达75.6%,火力发电占比超过80%。我国燃料消耗巨大,由此产生的排放量较大[1],为了降低污染,需开发新能源,如生物质油、可再生醇基燃料等[2]。醇基燃料具有可再生性和清洁燃烧特性,发展前景广阔[3-5],生产技术日渐成熟,可满足人们的需求。市场上的醇基燃料以甲醇和乙醇为主[6-10],其中甲醇燃料为单位热量最便宜的液体燃料,可从生物来源中产生,是一种被广泛认可的可再生能源。但其也存在一些缺点,如沸点较低,易于气化,生产工艺不规范,质量参差不齐[11-12]。

醇基燃料主要用于小型燃烧器和小型醇基燃烧锅炉中,容量通常小于5T。由于甲醇燃料挥发性较强,稳定性较差,易于分层,通常要与其他燃料或添加剂混合使用。王欣然[13]等论述了甲醇锅炉机组的系统构成、结构形式与技术特点,指出了其经济效益、环境效益和社会效益。为使其燃烧在炉膛内更稳定,王振辉以700 kW甲醇锅炉为研究对象,通过数值模拟,研究了不同炉膛长径比对燃烧室温度分布的影响,得出炉膛直径为0.8 m、长径比为0.41时,燃烧稳定性及甲醛排放性能最优,同时考虑了不同燃烧情况对污染物排放的影响,为优化炉膛提供了关键数据[14]。孙晓婷等使用FLUENT软件,对不同过量空气系数条件下的甲醇燃烧进行了模拟,分析了温度分布,发现当过量空气系数为1.09时,污染物甲醛的浓度最低,找到了合适的醇基锅炉内的过量空气系数[15]。

上述研究从宏观层面对醇基燃料在炉膛内的燃烧进行了分析,但是缺乏关于醇基燃料自身性质对燃烧的影响及掺水后的经济、环保性能等研究。针对以上问题,选取适用于燃料和氧气以异相进入反应区并进行快速化学反应的紊态扩散火焰-非预混模型,对卧式锅炉炉膛内不同掺水比例下的甲醇燃烧特性进行了数值模拟分析。建立燃烧模型时,结合化学反应动力学,考虑两相流模型对燃烧产生的影响。

1 燃烧器结构和数学模型

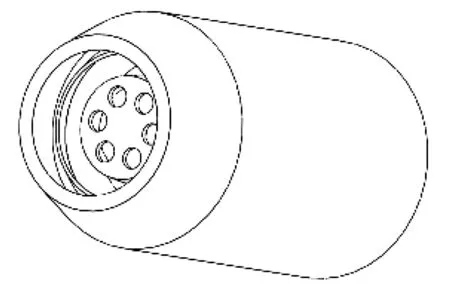

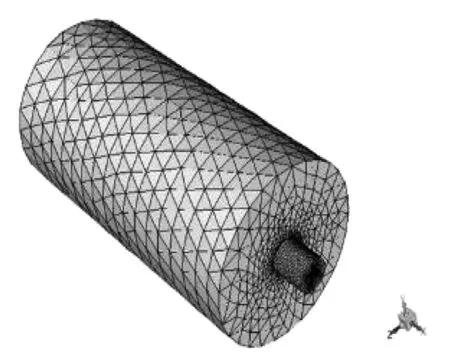

熊燕[16]研究了一种适用于醇基锅炉燃烧的喷嘴,并在卧式锅炉中对醇基燃料的燃烧进行了数值模拟,分析了燃料的燃烧特性及排放特性。本研究采用一种旋流雾化燃烧器作为喷嘴进行模拟,如图1所示。燃烧器关于中心轴线成轴对称,为套筒式结构。利用mesh进行网格划分,对醇基燃料掺水后的特性及污染物排放进行分析,选取卧式锅炉,在建模时为了方便计算进行了简化,设置了如表1所示的边界条件。模拟燃烧时,采用简化的计算域进行计算,燃烧器内部为简化模型,为套筒式结构,内侧为燃料进口,外侧为两个空气入口,作为燃烧区域。实物为三维结构,燃烧在立体空间中模拟得更加真实,故采用六面体网格,总共60万网格,利用fluent进行求解。

图1 醇基喷嘴Fig.1 Alcohol-based nozzles

图2 锅炉网格划分Fig.2 Boiler grid division

燃烧时,液体燃料先破碎为小液滴,经过燃烧器蒸发为气体湍流流出,其中含有大量气体及液体颗粒,属于多项流动,因此采用多项流模型,使用随机轨道模型进行模拟。目前主流的湍流方程中,K- ε 双方程模型应用最广,与实验值吻合较好,故而使用标准k-ε双方程模型进行模拟,对掺水后的醇基燃料特性进行分析,选出经济性最高的燃料,应用简化后的五步甲醇反应来达到要求[17]。燃烧模型使用非预混燃烧模型,辐射模型选择DO模型,醇基燃烧的污染物排放主要是NOx,采用后处理方式,当温度超过1200k后,主要产生的为热力型NOx,因此本研究只考虑此种类型的NOx。

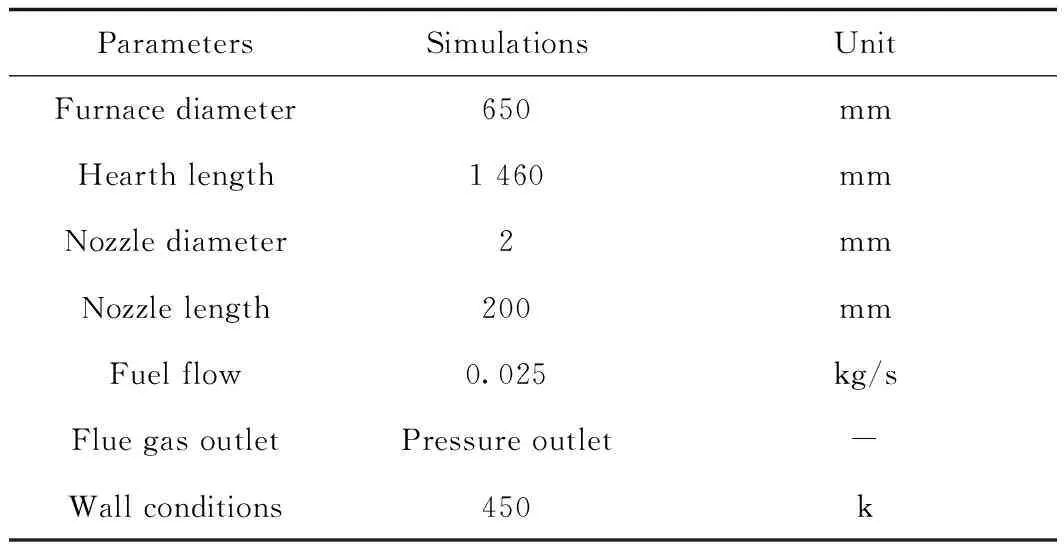

表1 模拟主要参数Tab.1 Simulation of main parameters

2 结果分析

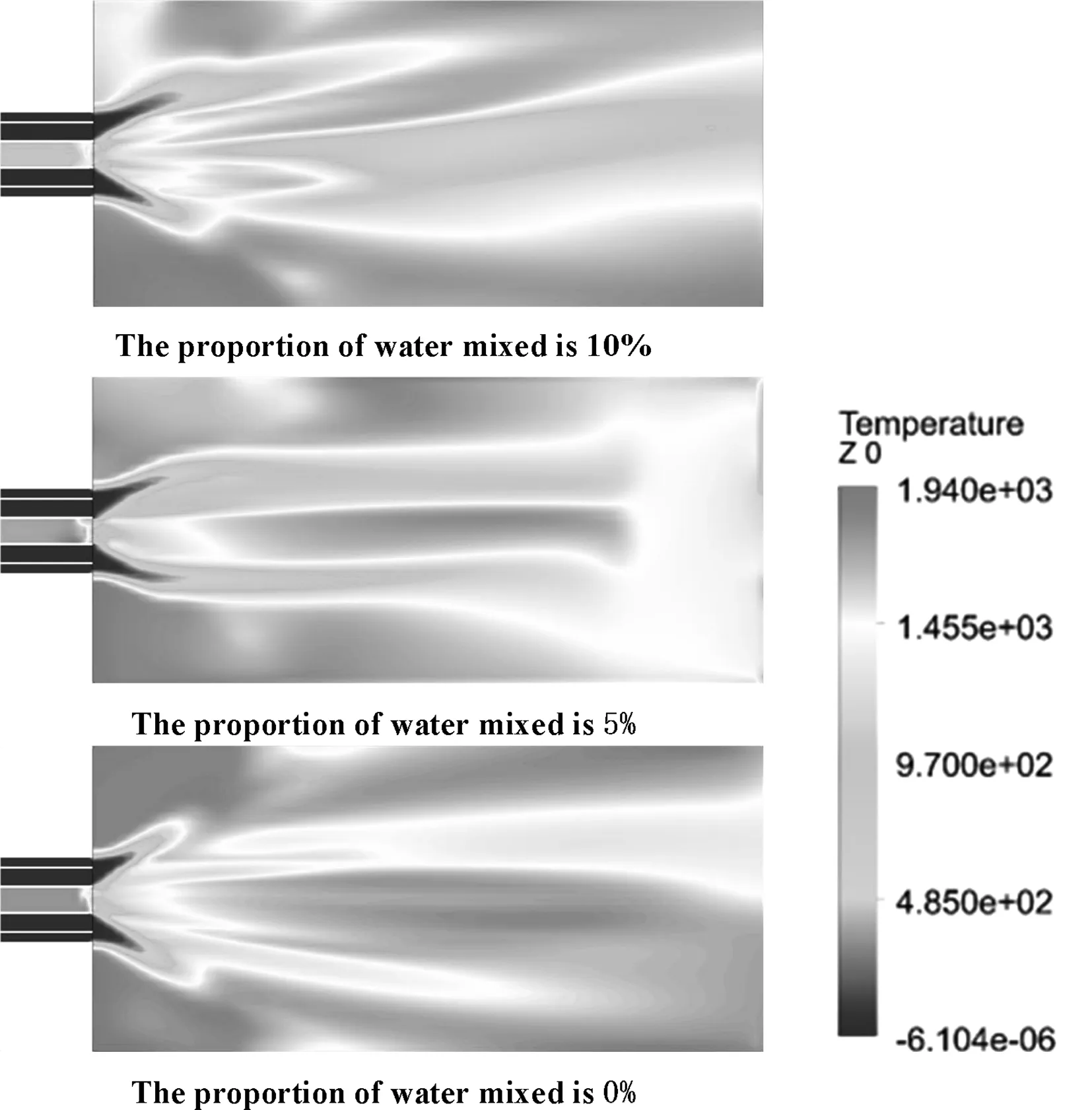

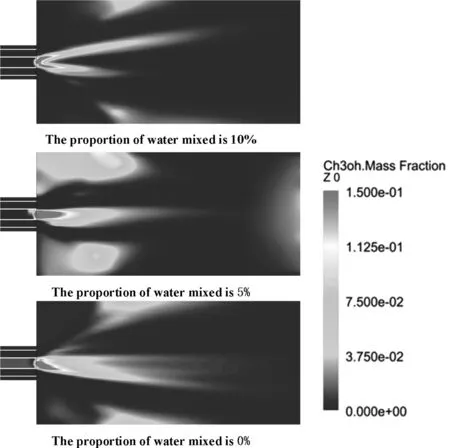

图3为不同比例掺水甲醇燃料在锅炉内的燃烧情况,并在锅炉中间y方向做切面,截面可对炉膛的温度分布进行观测。

图3 不同掺水比例下炉膛温度分布Fig.3 Furnace temperature distribution underdifferent water ratio

由图3可以看出,炉膛火焰充满了整个炉膛,炉膛内火焰的稳定性主要依靠喷嘴的射流,喷嘴处的燃料气化后被点燃并继续向前喷去,在重力作用下有一定的下坠,火焰在炉膛的分布比较均匀。根据模拟结果云图显示,掺水后,炉膛最高温度有所降低,随着掺水比例增加而下降。在不掺水燃烧时,炉膛最高温度为1 936℃,当掺水比例达到10%时,最高温度降为1 880℃,说明掺水后炉内温度有所降低,但最高温度降低并不明显,炉膛中心区域及炉膛出口处可观察到较为明显的温度降低现象。

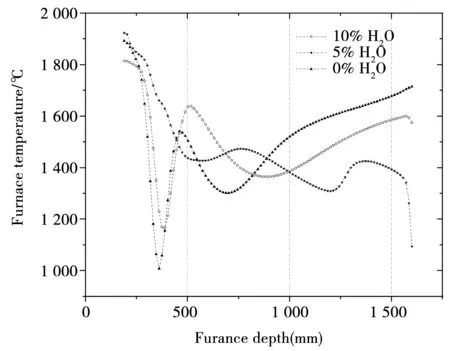

图4为甲醇燃料在炉膛内的分布。可以看出燃料主要集中在炉膛的中心及前半部分。根据图5的温度曲线可以看出,掺水比例为5%时,温度变化较为平缓,随着炉膛深度加深温度逐渐下降,锅炉尾部掺水比例为5%的燃料的温度下降最为明显。结合经济性考虑,掺水5%时,温度最稳定,反应最好,减少了燃料的使用,可在保障燃烧效率的同时减少浪费。

图4 不同掺水比例下炉膛甲醇浓度分布Fig.4 Distribution of furnace methanol concentration under different proportion of water admixture

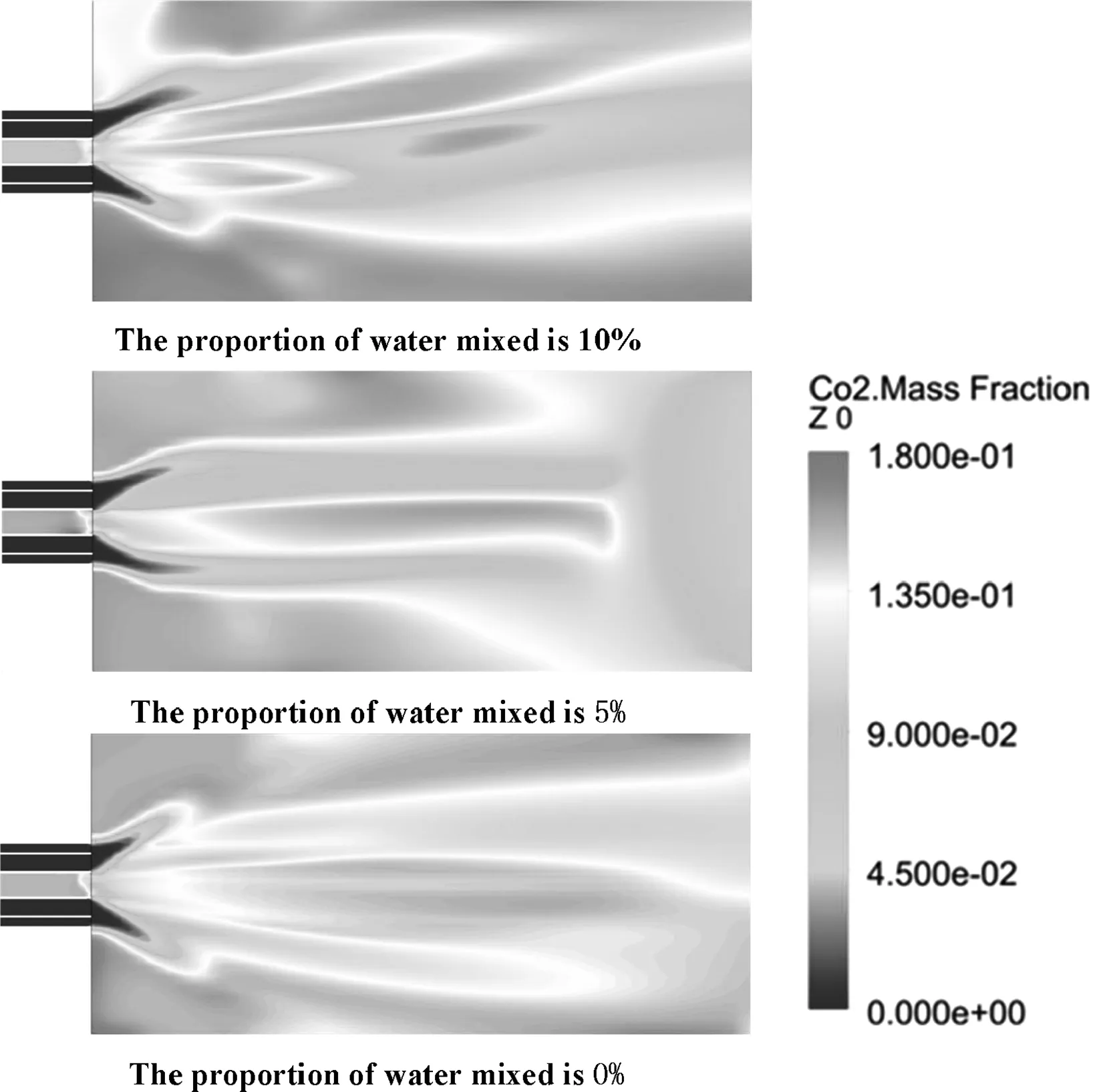

图6是CO在炉膛内部的分布情况。可以看出掺水以后,炉膛中心区域的CO浓度明显降低,这是由于此时炉膛内部反应更加充分,有利于燃料在炉膛内的完全燃烧,未完全燃烧产物CO浓度大幅度降低。与图7中CO2浓度分布形成对照,可以看出在炉膛后部掺水比例为5%的燃料,CO2浓度有明显降低的趋势。

图5 炉膛沿轴线分布温度图Fig.5 Diagram of temperature distribution alongthe axis of furnace

根据图7的云图分布,3种燃料的CO分布情况不同,不掺水时CO的浓度最高;掺水5%后,CO浓度明显下降,说明掺水后燃烧更加充分,生成CO量减少,CO2浓度升高;掺水比例达到10%时,CO浓度相比不掺混时浓度降低,但是沿炉膛壁面分布较多,总体浓度要比掺混5%时高。这是由于掺水量过高时,炉膛后部温度降低,抑制了甲醇的充分燃烧反应,在此掺水比例下,锅炉排出的CO浓度最小,同时对比CO2分布图看出,在此比例下,炉膛后部CO2浓度有一个明显降低的趋势,炉膛壁面处也有一部分降低。这是因为燃料掺水以后会使燃料浓度降低,氧气相对充足,但是随着燃料的消耗,燃料浓度沿炉膛降低,CO2浓度也随着炉膛深度降低。以排放特性来说,此时的污染物排放量总体较低,有利于节能环保,CO2排放量也较低。结合经济性及燃烧效率来看,应选取5%掺水浓度的燃料。

图6 不同掺水比例下炉膛CO浓度分布Fig.6 Distribution of CO concentration in furnace with different water ratio

图7 不同掺水比例下炉膛CO2浓度分布Fig.7 Distribution of CO2 concentration in furnace with different water ratio

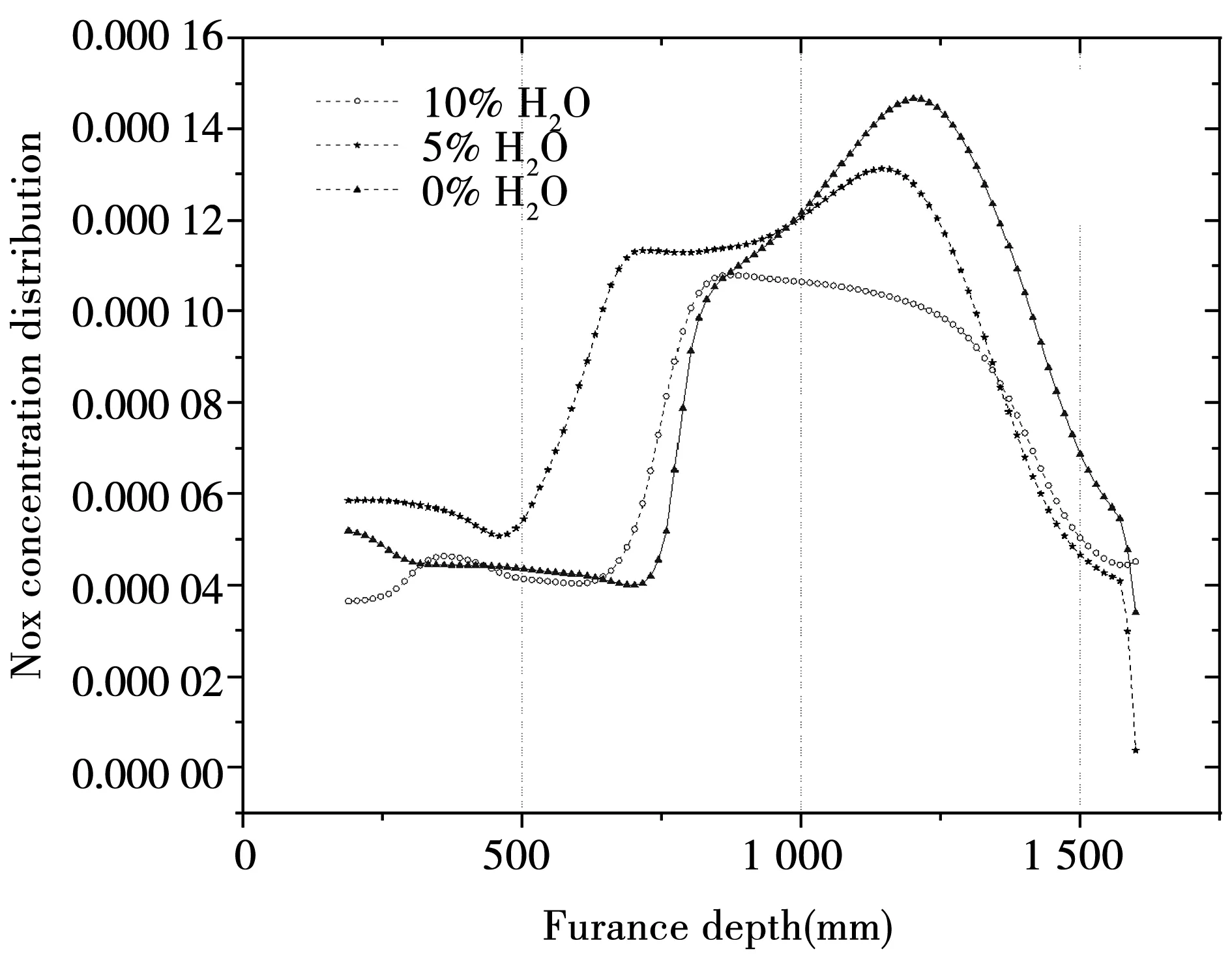

在模拟中,炉膛温度较高,当温度超过一定值时,醇基燃料生成的NOx污染物主要为热力型NOx。甲醇掺水使得NOx比甲醇燃烧时峰值降低,炉膛燃烧时中部温度在1 800 k以上,是热力型NOx生成的主要区域。在炉膛出口处,由于助燃空气中的氧气消耗殆尽,同时流速降低,使得N2得以在炉膛出口处停留较长时间,因此会有部分NOx生成。空气进口处,由于氧气消耗快,同时氮气浓度高,因此也会有少量的NOx生成。根据图8的曲线明显看出,炉膛中掺水比例为10%的燃料,NOx峰值最低,因为影响NOx生成最主要的因素是温度,在NOx生成的主要区域,掺水量为10%时,炉膛温度最低,NOx峰值最低,说明掺水燃料不但具有节约资源的作用,还可保护环境。

图8 不同掺水比例下炉膛NOx浓度分布Fig.8 NOx concentration distribution in furnace under different water mixing ratios

3 结论

基于非预混模型,在边界条件相同的情况下,采用数值模拟的方法,对不同掺水比例的甲醇燃料在卧式醇基锅炉内的燃烧进行了模拟分析,分析了掺水对燃料燃烧特性的影响。结合经济性,得出了最合理的醇基燃料掺水比例,探讨了场内温度分布及污染物NOx排放的影响,得到了以下结论:随着掺水比例的增加,炉膛温度呈现出降低的趋势,水分子的蒸发会吸收炉膛内的热量,当掺水比例为5%时,炉膛内部温度最平稳,此时掺水量适合燃料完全燃烧,同时降低了炉膛温度。随着掺水比例的增加,CO2浓度有所上升,炉膛前部燃烧充足,CO2浓度升高,随着反应进行,燃料反应完全,掺水比例为5%的燃料在炉膛前部完全反应,后部产生的CO2浓度迅速降低。随着掺水比例的增加,NOx的浓度逐渐降低,掺水后温度降低,使得NOx排放量降低,掺水比例为5%时,炉膛尾部温度降低明显,NOx的降低也最为迅速。掺水比例为5%时,可以节省燃料用量,得到更好的燃烧效果,污染物的排放相对较低。结合经济性及节能环保要求,选择掺水比例为5%的醇基燃料是较为合理的。