掺海水输送对海底管道结垢及腐蚀行为的影响

李慧心,常 炜,李大朋,李清平,胡丽华,于 湉,张 雷

(1. 中海油研究总院有限责任公司,北京 100028;2. 北京科技大学 新材料技术研究院,北京 100083)

0 前 言

海底管道作为海上油气田生产设施的重要组成部分,是海上油气开发的生命线[1-3]。随着海上油气田开发的深入,开采的原油往往具有高凝点、黏度大、流动性差等特点,造成管输压力升高,长距离输送的难度及输送成本增加[4]。出于管道流动安全和经济因素的考虑,通常采用加热、掺水、掺稀油、乳化降黏等降黏减阻的输送方式[5,6]。相比于其他降黏减阻的方式,掺水输送[7]因其能耗低、适用范围广,且所掺油田产出水易于获取,得到了较多地应用。通过增加油井产液的含水量,使原油乳状液由“油包水”向“水包油”型转变,流体黏度明显降低。原油开始转相的含水率称为“转相点”。我国油田的原油乳化液转相点一般为40%~75%[8-10]。由于部分海上油田投产初期含水率低、产出水较少,人们提出了混输海底管道掺海水输送的方案。目前,油气田混输海底管道掺海水输送没有可参考的设计经验或标准。

海水的掺入将给复杂的油气管道服役环境带来新的腐蚀风险挑战[11,12]。海水中溶解了Na+、Ca2+、Mg2+、Cl-、SO42-等多种离子,盐度高、硬度大,同时还含有溶解氧和硫酸盐还原菌(SRB)等微生物。研究表明[13,14]:温度、压力等外界条件变化会改变水质的结垢倾向,且海水与其他水源配伍冲突,会出现结垢问题。其中,渤中34 - 2油田海水与地层水配伍较差,在135 ℃、33 MPa地层工况下会产生CaCO3垢[13];墨西哥湾Ewing区注海水开采,海水与地层水不配伍导致储层内生成了严重的硫酸盐垢[14]。同时,海水中存在的SRB等微生物,除了可能参与腐蚀反应外,其新陈代谢过程及形成的微生物膜对腐蚀进程起到协同促进作用[15]。研究表明[16]:金属管线在微生物代谢形成的酸性环境下腐蚀速率可达到1.9 mm/a以上。人们对于注海水开采及海水中的微生物带来的输送腐蚀风险有较多认识[17],而就海水掺入改变油气输送系统水化学环境及其对结垢倾向和腐蚀行为的影响研究较少[12]。海水中各因素对混输海管内腐蚀影响的探究工作有待进一步开展。本工作针对我国油田现场实际工况,分析掺入海水后水质结垢倾向的变化,模拟垢层沉积开展腐蚀评价实验,探究了海水掺入后垢层沉积下管线钢的腐蚀行为。

1 实 验

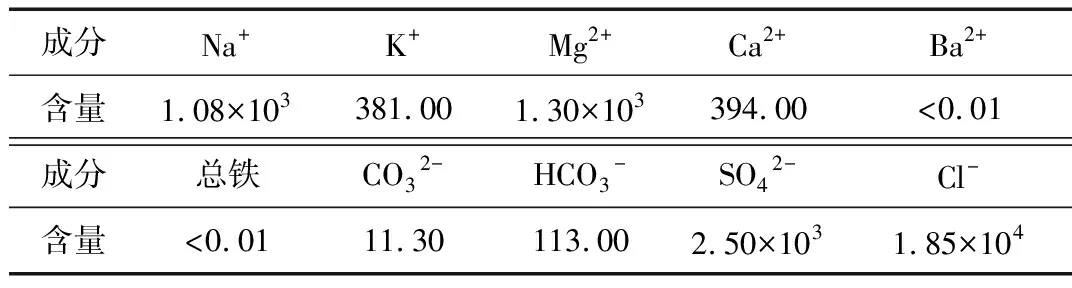

1.1 现场水样采集与分析

根据HJ493-2009“水质采样 样品的保存和管理技术规定”[18],对南海海域A油田现场的海水采集取样,进行主要离子成分分析,结果如表1所示。根据水质报告,分析掺海水输送方案的结垢风险。利用绝迹稀释法对油田海域海水进行SRB抽样检测,并使用修正的Postgate B灭菌培养基对水样中SRB进行富集培养。

表1 A油田海域海水的化学成分 mg/L

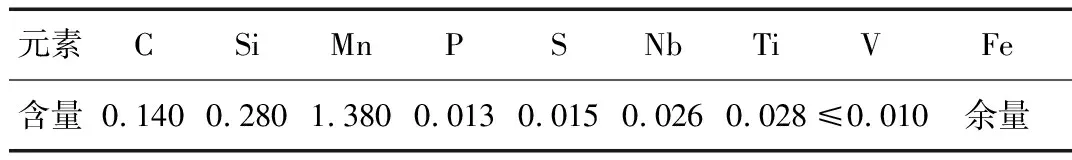

1.2 实验材料

实验材料选用X65管线钢,其化学成分如表2所示。将试样加工成尺寸为50 mm×13 mm×3 mm的单侧孔挂片及10 mm×10 mm×3 mm的块状试样,用于腐蚀模拟实验及电化学测试。所有试样均取自管道内壁,横向切取。将导线焊接在电化学试样的一端,用环氧树脂(100 g 环氧树脂+7 g邻苯二甲酸二丁酯+10 g乙二胺)封固。实验前,用砂纸将试样测试面逐级打磨至1 200号,并进行丙酮除油,去离子水和无水乙醇依次冲洗后冷风吹干,测量腐蚀试样的尺寸和质量并记录。将试样存放于密封的干燥皿中备用。

表2 X65钢化学成分(质量分数) %

在明确掺水输送存在结垢风险的基础上,为了更好地研究结垢对腐蚀的影响,模拟实验开始前先在试样表面预制一层CaCO3层,用于模拟垢沉积状态。利用直流电源对处理好的试样进行48 h恒电流极化,通过控制恒电流极化周期及电流密度,在试样表面制备一层单一成分的CaCO3沉积层,如图1所示。电流密度设置为30 μA/cm2。实验介质为A油田海水及产出水的1∶1混合模拟溶液,由去离子水和分析纯化学试剂配制。其中,A油田现场产出水的化学成分如表3所示。

表3 A油田现场产出水化学成分

实验开始前,向实验溶液中通入N2除氧8 h,使溶液中的溶解氧含量达到实验要求,并将其转移至预抽真空的高温高压反应釜中。当模拟腐蚀环境中含有SRB时,每L实验溶液中接种100 mL活化SRB菌液。

1.3 腐蚀模拟实验

腐蚀模拟实验在高温高压模拟反应釜中进行,实验装置如图2所示。基于海管的服役环境参数调研结果,选取实验温度60 ℃,0.2 MPa CO2分压的典型工况,开展周期为168 h的腐蚀模拟实验,研究CaCO3垢层对海底混输海管腐蚀行为的影响。实验时,利用夹具将试样固定在反应釜中,避免反应釜运行过程中试样之间接触与剐蹭。氮气吹扫釜体除氧后,移入处理好的模拟溶液,升温至60 ℃,通入2.6 MPa N2后,再通入CO2气体,待釜内总压达到2.8 MPa,开始实验。

实验结束后,取出试样,用去离子水冲洗试样表面,无水乙醇脱水后冷风吹干。利用扫描电镜观察腐蚀产物膜的微观形貌,并结合能谱仪分析腐蚀产物膜的微区成分。按照GB/T 16545-2015去除试样表面的腐蚀产物后,利用失重法测试平均腐蚀速率,并利用激光共聚焦显微镜观察试样表面的三维腐蚀形态。

1.4 高温高压腐蚀电化学实验

高温高压腐蚀电化学实验在高温高压反应釜中进行,实验装置如图2所示。利用ZRA - 2型电偶腐蚀计监测电偶腐蚀体系的电偶电流密度及电偶电位随时间的变化。采用电偶腐蚀三电极体系,将垢沉积电极与空白(无垢沉积)电极偶接,搭建电偶腐蚀体系。其中,工作电极一端与垢沉积电极连接,两电偶电极面积比为1∶1,Ag/AgCl电极作为参比电极。待釜内的温度及压力达到实验条件后分别测量两电极的开路电位。开路电位波动范围稳定在±5 mV后,开始电偶测试,实验周期为72 h。

2 结果与讨论

2.1 掺海水方案结垢风险分析

由表1中油田所在海域海水的主要化学成分可知,海水中Ca2+、Mg2+及SO42-含量较高。利用国际推荐现行的Davis - Stiff饱和指数法模型[19]预测海水中CaCO3的结垢趋势,如式(1)所示。当SI<0时,不结垢;当SI=0时,处于平衡状态,不结垢;当SI>0时,有结垢趋势。结果显示,该海域的海水在海管运行工况下均存在CaCO3结垢趋势。

SI=pH-pHs=pH-(K+pCa+pAlK)

(1)

其中,SI为结垢指数;pH为系统pH值;K为常数;pCa为Ca2+浓度的负对数,mol/L;pAlK为总碱度的负对数,mol/L。

图3对比了A油田所在海域海水及产出水的主要离子含量。与该海域海水相比,产出水中Ca2+含量与海水中的相当,HCO3-含量较高。通过结垢指数计算,产出水的CaCO3结垢趋势远大于海水。根据流体的不相容理论,当海水与产出水混合输送时,结垢离子含量不同、化学不相容的2种流体混合,极易产生沉淀。流体混合比例、温度、压力、pH值等因素均会影响流体的结垢趋势。图4为A油田运行工况下不同水源混合比例对CaCO3结垢趋势的影响。可见,当A油田所在海域的海水与产出水按不同比例混合时,均存在CaCO3结垢风险。海水掺入的比例越大,混输流体的结垢趋势越小。

此外,由于A油田所在海域海水中含有较高的SO42-,产出水中含有较高的Ba2+,2种水源混合后会产生BaSO4沉淀,见图4,其结垢风险在掺入20%~40%海水时达到最大。式(2)用于预测海水中BaSO4的结垢趋势。

SI=lg(CBa2++CSO42-)+pKsp

(2)

其中,CBa2+为Ba2+的浓度,mol/L;CSO42-为SO42-的浓度,mol/L;pKsp为溶度积Ksp的负对数。

海水中腐蚀性离子的种类、含量及海水的掺入比例均会改变混输海管的结垢趋势。制定掺海水输送方案前,应分析油田所在海域海水及油田现场产出水水质,并对混输方案的结垢情况进行充分分析。

2.2 垢沉积下管线钢的腐蚀行为

通过模拟垢层在基体表面的沉积状态,开展腐蚀模拟实验,探究A油田运行工况下垢沉积对腐蚀行为的影响。图5为不同模拟实验条件下试样去除腐蚀产物前后的宏观形貌。

空白组各平行试样的平均腐蚀速率为0.17 mm/a,腐蚀产物呈棕褐色(图5a)。去除腐蚀产物后(图5b),基体表面光滑平整,呈均匀腐蚀形态。垢沉积组各平行试样的均匀腐蚀速率为0.14 mm/a。垢沉积组对应的均匀腐蚀速率略低于空白组,说明CaCO3垢层沉积可以减缓管线钢的均匀腐蚀进程,对基体起到一定的保护作用(图5c)。去除腐蚀产物后(图5d),基体表面可见明显的腐蚀痕迹。在激光共聚焦显微镜下观察,如图6a,基体表面腐蚀减薄并不均匀,尺寸不一、具有一定深度的腐蚀斑点均匀分布,视野中最大的腐蚀深度约为8.42 μm(图6b)。垢层沉积促进了局部腐蚀的萌生。

管线钢空白试样和垢沉积试样的腐蚀微观形貌如图7所示,对应的EDS能谱分析结果见表4。由图7a及表4可知,FeCO3腐蚀产物呈颗粒状疏松地堆垛在基体表面,产物间存在孔隙。腐蚀产物膜中Fe原子占比20.40%,Ca原子占比1.50%。Ca元素的存在,说明基体表面在具有结垢趋势的模拟溶液中沉积形成了一部分CaCO3垢。由图7b及表4可知,CaCO3垢层晶粒及FeCO3腐蚀产物在基体表面错落分布,Fe原子占比7.52%。具有规则形状的晶粒堆垛形成孔隙,有利于腐蚀介质从溶液向基体表面迁移。同时,垢层与腐蚀产物膜在基体表面分布不均匀,可能影响基体局部区域电位分布。

表4 不同模拟实验条件下腐蚀产物膜的EDS分析结果(原子分数) %

为了进一步探究垢沉积下的腐蚀行为,搭建垢沉积电极与空白电极电偶腐蚀体系开展电化学测试工作。其中,工作电极一端与垢沉积电极连接。图8所示为其偶接后的电偶电流密度及电偶电位曲线。在这个偶接过程中,电偶电流密度始终为负。因此,在垢沉积电极与空白电极构成的电偶腐蚀体系中,垢沉积电极作为阴极,而空白电极作为阳极。此外,随偶接时间的延长,电偶电流密度逐渐减小并趋于稳定。同时由于电极表面不断形成腐蚀产物,2个偶接电极之间在经过12 h的电位负移后逐渐正移。电偶曲线的变化,表明当垢层不均匀沉积分布时基体表面局部电偶电池的存在,也解释了垢层沉积在减缓基体均匀腐蚀速率的同时促进局部腐蚀发生的现象。

具体地,基体表面沉积的垢层对腐蚀行为的影响主要表现在两个方面。一方面,垢的形成与沉积在一定程度上阻碍了溶液中腐蚀介质的迁移,增加了离子扩散难度,降低了试样整体的腐蚀倾向,表现为均匀腐蚀速率低于空白试样。另一方面,具有规则形状的CaCO3晶粒在基体表面堆垛时形成孔隙,将基体表面分成垢层覆盖的区域及裸露的基体区域,形成不均匀的电位分布[20],垢层覆盖的区域电位正于裸露的基体区域,也就是垢层覆盖区作为阴极,裸露的基体作为阳极。腐蚀产物不断在裸露的基体区域生成,同时基体腐蚀的不均匀程度在电位差的驱动下不断增加。

此外,A油田所在海域海水SRB抽样检测结果显示,该海域的海水中存在嗜热SRB。掺海水输送所带来的垢下微生物腐蚀应引起足够的重视。在垢沉积组腐蚀系统中接种SRB活化菌液后,平均腐蚀速率由0.14 mm/a升高至0.41 mm/a。去除腐蚀产物后,基体表面出现明显的局部腐蚀形态,如图9a所示。经过测量,视野中最大腐蚀坑对应的腐蚀深度约为17.60 μm(图9b)。可见,当腐蚀体系中引入SRB,局部腐蚀进一步加重。

垢在管道内壁形成并沉积,改变局部的腐蚀环境,促进局部腐蚀,同时还可能为微生物提供生存环境。垢层表面有利于微生物附着,且垢层孔隙形成的闭塞环境为SRB提供了生存代谢和繁殖的条件,流体中丰富的有机物质为SRB代谢提供了物质基础。此外,海水中含有较多SO42-,为SRB提供了更有利的生存代谢环境。一旦流体中引入了SRB,其代谢活动将SO42-还原为S2-、形成FeS的同时,消耗阴极表面的氢原子,促进去极化反应的进行,将进一步加速局部腐蚀的发展[21]。

2.3 适用性评估及防腐方案制定建议

海水的掺入,可能会增加海底管道的局部腐蚀风险,同时带来微生物腐蚀问题。为了保障管道流动安全,应从工程应用入手开展水样化学成分和微生物检测分析。在充分考虑海水掺入对混输海管结垢及腐蚀风险的影响的基础上,综合评估掺海水输送工艺的适用性,制定油气田混输海管掺海水输送方案及科学可行的防腐方案,并严格执行海管完整性管理的相关要求,确保“一管一策”落地实施。

3 结 论

(1)海水的掺入比例以及海水中腐蚀性离子的种类、含量均会影响海管输送系统的结垢倾向。

(2)垢层沉积促进管道内壁局部腐蚀萌生与发展,增加基体的局部腐蚀敏感性。垢层在海管内壁形成并沉积,一方面降低了管道内壁整体的腐蚀倾向;另一方面,垢层与裸露的基体分布不均匀,影响基体表面电位分布,形成局部电偶电池,促进局部腐蚀的萌生与发展,基体表面腐蚀的不均一程度增加。此外,微生物的引入将进一步加速局部腐蚀发展。