无机硅酸盐富锌防腐涂料的研究进展

周双喜,李伟杰,艾志勇,潘 远

(1. 华东交通大学土木建筑学院,江西 南昌 330200;2. 南昌航空大学土木建筑学院,江西 南昌 330063)

0 前 言

金属的腐蚀是由金属与其周围环境之间发生化学反应引起的,腐蚀现象的产生导致了金属结构恶化、表面出现裂纹、力学性能下降等缺陷,从而使金属失效,大大缩短了金属的服役期限。金属设施的腐蚀不仅可能导致灾难性事故的发生,还会阻碍新材料、新技术、新工艺的发展和应用[1]。金属腐蚀每年在全球造成的经济损失超过15万亿人民币,如果能采取有效的腐蚀防护手段,则可以避免损失的30%~40%,应用防腐涂层对金属表面进行防护是一种经济有效的方法[2]。

防腐涂层可以起到物理屏蔽作用,有效阻隔钢结构与水、氧气、侵蚀性介质的接触,降低侵蚀性离子的迁移速率,是应用最广泛的钢结构有效腐蚀防护方式之一[3-5]。防腐涂层从成膜聚合物划分可以分为有机富锌涂层和无机富锌涂层。有机富锌涂层是指以环氧树脂、乙烯基树脂、聚酯树脂、丙烯酸树脂[6,7]等作为成膜基料,以高含量的锌粉为颜填料,加入溶剂和相应的助剂制备的防腐涂料,具有耐水性好、机械强度高、耐腐蚀性强等优点,但在固化过程中会释放大量挥发性有机物质(VOC),危害动植物生长和人类健康[8,9]。无机富锌涂层是以硅酸盐为成膜基料,以锌粉为颜填料,以少量有机物质为添加剂或辅助溶剂的防腐涂料,具有优良的导电性、耐溶性、耐热性和耐腐蚀性,更重要的是,该涂料的VOC排放量低,符合环境友好型涂料的发展趋势,应用前景广阔。本文综述了无机富锌防腐涂层的防腐机理与作用效果影响因素,并介绍了该涂料的研究进展和存在的主要问题。

1 无机富锌防腐涂层的防腐机理与影响因素

无机硅酸盐富锌防腐涂层的防腐蚀作用可以分为以下4部分[10]:

(1)腐蚀介质中的阴离子与溶解出来的锌离子结合形成锌盐及锌的配合物,生成极难溶解的稳定化合物沉积在涂层表面以及涂层的空隙中,使涂膜之间紧密地结合起来,阻碍钢铁表面与水、氧以及其他腐蚀介质的进一步接触,使涂层对腐蚀介质起到物理屏蔽作用。

(2)锌粉颜料对钢铁的电化学保护作用。当外界环境存在电化学腐蚀的条件时,锌和铁能够形成以锌为阳极,钢铁为阴极的电池。在此状态下,金属锌作为阳极首先被腐蚀,而铁作为阴极受到了保护。

(3)涂层在使用过程中不可避免地会出现机械损伤或破坏导致的裂纹,当水性无机富锌涂层出现表面破损时,腐蚀电流会流向裸露出来的钢铁表面,生成锌的腐蚀产物沉积在钢铁表面起到保护作用。

(4)涂层对钢铁有良好的钝化作用,涂料成膜时会有水分的蒸发,涂层的pH值也随之发生变化。硅酸盐溶液呈强碱性,在高温环境下可以起到强氧化剂的作用,在钢铁表面生成钝化膜。

影响无机富锌防腐涂层耐蚀性能的因素很多,其中涂层基料的模数、防腐过程中的涂层缺陷以及涂层对钢铁的附着力是影响涂层防腐效果比较重要的3个因素。

2 无机富锌防腐涂层的研究现状

模数是溶液中SiO2与金属氧化物的摩尔比, 当模数越大时,溶液中的羟基就越多,羟基会与锌粉发生反应,增加涂层与底材金属离子的键合作用,进而增强涂层与底材的附着力[11-13]。赵书华等[14]认为提高涂料的模数可以实现涂层的常温快速固化;王石青等[15]研究了模数对无机富锌涂层电化学行为的影响,发现提高硅酸盐溶液的模数,可以提高涂层固化后的硬度和附着力;裴嵩峰等[16]研究了模数对无机富锌涂料及其涂层性能的影响,发现模数的提高可以增强涂层的耐水能力。

为了提高涂层的附着力并改善涂层的屏蔽性能,确保富锌涂层中锌粉的阴极保护作用,谢德明等[17]、张留艳等[18]、徐亮等[19]、唐一文等[20]结合无机与有机材料的优点,在无机硅酸钾溶液中加入有机乳液,如硅烷偶联剂、硅丙乳液等配制双组分复合材料,借助有机物质来增强涂层的附着力。魏向阳[21]在常见的水性无机富锌涂料中添加了有机成膜基料和缓蚀性材料,改善了一般水性无机富锌涂料受施工环境影响较大的缺点,提高了涂膜的附着力、致密性、抗老化性和抗滑移性。谢炎坤等[22]为了解决硅丙乳液在硅酸钾溶液中的分散性差的问题,采用四甲基氢氧化铵对硅丙乳液催化水解,将适度水解后的硅丙乳液加入硅酸钾溶液中,制得一种改性后的水性无机硅酸钾富锌涂料,试验结果证明,改性后涂料的物理性能和耐蚀性能优异。Raza等[23]、Hwang等[24]、Park等[25]、Naghai等[26]将功能化处理的氧化石墨烯电泳沉积到金属表面,电化学试验结果表明,沉积在基体表面的氧化石墨烯薄膜可作为屏蔽层,明显提高了金属基体的耐蚀性能。Cheng等[27]发现将石墨烯加入水性无机富锌涂料中,可以大幅降低锌粉的腐蚀速率,延长锌粉在涂层中的阴极保护作用,进而提高涂层的耐蚀性能。徐亮等[19]在水性无机富锌涂料中加入少量的碳纳米管,发现其对涂层有一定的钝化作用,可以改善涂层的耐水性、柔韧性和耐空蚀性能。唐一文等[28]将一维纳米氧化锌棒粉体作为颜料加入水性无机富锌涂料中,得到了一种纳米复合富锌涂料,试验结果表明,该颜料的添加显著提高了涂层的耐冲击性能。谭向君等[29]将纳米ZnO、TiO2颗粒加入水性无机富锌涂料中对基料和颜料进行改性,发现可以提高涂层的附着力、耐酸性及耐水性。Kakaei等[30]认为在涂料中加入云母铁矿后能提高涂料的电化学保护作用和屏蔽保护作用。杨振波等[31]认为鳞片状锌粉之间的接触与球状锌粉之间的接触为点接触不同,鳞片状锌粉是面面搭接的结构,极大地提高了锌粉的接触面积,鳞片状锌粉能均匀地分布在涂料的各个部位,使得涂层具有更好的电化学性能。如图1所示,鳞片状锌粉在涂膜中平行交叠排列,结构致密,在金属基材和外界环境之间起到很好的屏蔽作用,减少了水和氯离子在涂膜中的渗透,提高了涂层的防腐性能。韩凤俊等[32]采用鳞片状锌粉代替传统的球状锌粉作颜填料,减少了涂层中的孔隙,使涂层具有优良的屏蔽作用和较强的韧性,同时涂层的电化学选择性更好。赵旭[33]以玻璃鳞片和云母氧化铁为颜料分别制得水性无机硅酸盐涂料,通过对涂层附着力、铅笔硬度、耐冲击性及交流阻抗的测试,发现玻璃鳞片为颜料的涂层的防腐效果优于云母氧化铁为颜料的涂层的,且以玻璃鳞片为颜料的涂层的防腐能力随玻璃鳞片含量的增加而增强。温静等[34]在水性无机硅酸锌涂料中用磷铁粉、高岭土和膨润土替代了部分锌粉,试验发现,替换了部分锌粉颜料的涂层不仅具有良好的耐腐蚀性,其抗腐蚀介质渗透能力也得到了提高,相比纯锌粉颜料涂层,降低了近30%的成本。片状锌粉在无机富锌涂料中易发生沉降,李三喜等[35]、Li等[36]在涂料中加入有机改性后的蒙脱石作为抗沉剂,发现其抗沉降效果明显,锌粉在硅酸盐基料中分布更加均匀,涂层的附着力、细度、柔韧性和耐蚀性能得到了明显的提升。

3 无机富锌防腐涂层存在的主要问题及相关研究

无机硅酸盐涂层基料的最佳模数问题。低模数基料粘结力较弱,涂层表面锌粉易粉化脱落,导致涂层在力学、防腐性能等方面较差,同时,低模数会导致涂层固化速率较慢,不利于涂料工业化生产应用。随着基料模数的提高,涂层阻隔性能明显提升,但基料黏度过大会导致锌粉分散不均,涂层固化过程中易发生开裂导致腐蚀加剧,同时,伴随着基料黏度的增大,涂层稳定性急速下降,造成涂层瞬间固化。因此,合成适宜模数的硅酸盐基料是实现涂层自固化、确保涂层优异防腐性能的必要前提条件。

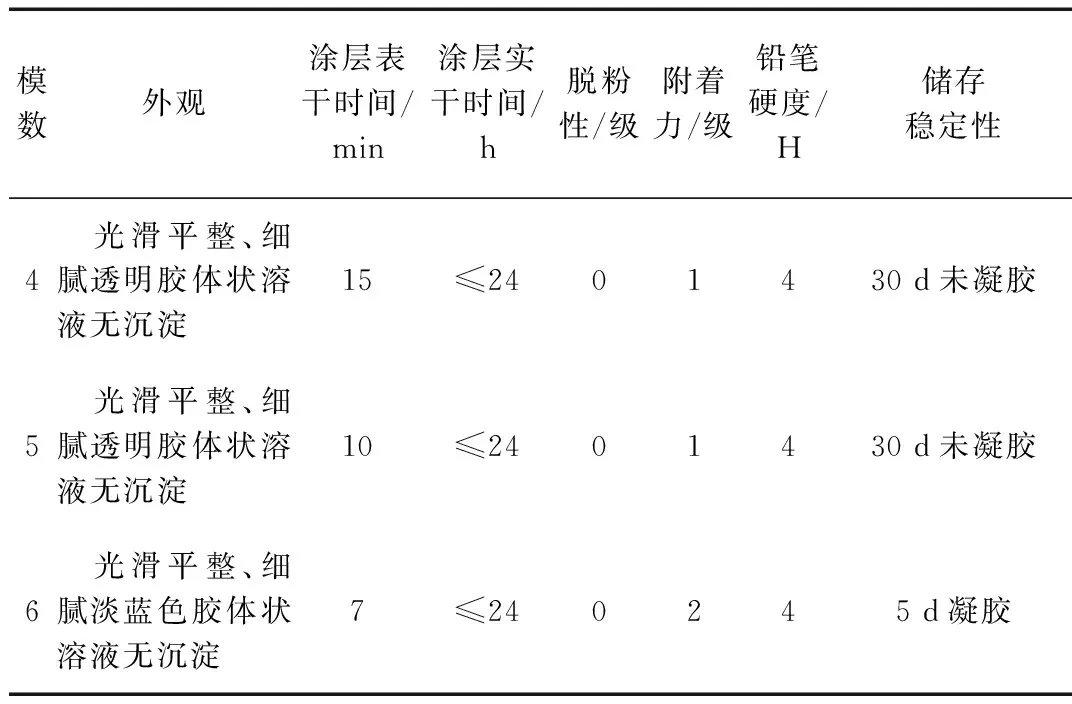

鄂相宏[37]研究了不同模数硅酸钾溶液对富锌涂料性能的影响,对模数为4、5、6的硅酸钾溶液进行了粒径分析、储存稳定性测试、表面干燥时间测试,得到了外观、涂层表干时间、涂层实干时间、脱粉性、附着力、铅笔硬度等基本性能数据(如表1),对不同模数涂层进行了336 h的耐盐雾试验和1 200 h的电化学测试,结果表明,当硅酸钾溶液模数为5时,制得的富锌涂层具有较好的防腐性能。

表1 不同模数富锌涂层的基本性能[37]

周春婧[38]在恒温50 ℃水浴搅拌条件下分别制备了模数为5.0、5.5、6.0、6.5、7.0、7.5、8.0,固含量为30%的硅酸钾溶液,添加20%硅丙乳液反应40 min得到不同模数的改性硅酸钾溶液,将锌粉与基料以2∶1的比例混合,加入适量的消泡剂、增稠剂、分散剂进行反应,分析了模数对制备改性硅酸钾溶液及涂料状态的影响,结果如表2所示。在高模数硅酸钾溶液中,硅酸钾以胶粒的形式存在,随着模数的提高,硅酸钾逐渐由低聚硅酸盐向高聚硅酸盐转化形成胶粒,模数越高的溶液中活性硅羟基数量越多,极易造成体系随着时间的延长而逐渐老化,导致贮存稳定性变差。此外,涂料的黏度随着模数的增加而变大,黏度小或者过大都不适宜涂装,模数为6.0的硅酸钾溶液贮存稳定性好,其黏度适中,涂层外观良好。Din等[39]利用极化曲线、电化学阻抗谱技术及中性盐雾试验研究了不同模数的基料对HDG 钢的防护性能的影响,结果表明模数为3.5时对碳钢具有最佳防护性能。裴嵩峰等[16]探究了模数对硅酸钾涂料防腐性能的影响,结果表明模数为5.0的涂层具有最佳附着力及耐磨、耐盐水性能。王石青等[15]等制备了不同模数的硅酸盐涂料,并利用交流阻抗和电路拟合技术系统分析了不同模数涂层的电化学行为,结果表明模数为6.0时涂层具有最佳防腐性能。

表2 模数对制备改性硅酸钾溶液及涂料状态的影响[38]

无机硅酸盐富锌涂层与基体结合力差,存在难以避免的孔隙或者交联密度较低的微区,涂层表面亲水,锌粉容易漂浮造成涂层孔洞的出现,使得金属基体暴露在腐蚀性介质中,加速介质的渗透,导致屏蔽效果较差。

王劲涛[40]利用环氧树脂的良好柔韧性和较高的渗透性,对水性硅酸盐富锌涂料进行改性,改善了水性硅酸盐涂层孔隙率多的不足,提高了涂层的屏蔽性能。Sun等[41]、Montemor等[42]、Plawecka等[43]、Recalde等[44]、Scharf等[45]、Shchukin等[46]、Skorb等[47]、Snihirova等[48]向涂层中加入缓蚀剂以实现涂层对破损处的自修复防腐蚀功能,其原理是缓蚀剂通过阻挡阳极金属向水中的溶解或者抑制阴极的化学反应,降低金属腐蚀时的电化学反应速率而达到缓蚀作用。国外提出了一种新型防腐涂料,将缓蚀性离子装载到纳米容器中与硅酸盐基料一同掺杂入涂料中,当腐蚀介质开始渗透时,纳米容器将缓蚀离子逐渐释放到涂层内部及外部溶液中,与金属阳离子结合生成不溶的金属配合物沉积在涂层表面,有效地增强了涂层的物理屏蔽效应。Yamuna等[49]、Shin等[50]等通过原位聚合聚苯胺甲醇树脂形成球壳来包裹亚麻籽油和琉基苯并噻唑(MBT)作为缓蚀剂,含有缓蚀剂的微胶囊在不破坏涂层屏蔽性的前提下提高了涂层的耐蚀性能。Zhen等[51]使用含有微孔的聚合物作为载体,担载BTA缓蚀剂,当涂层受损之后,缓蚀剂会迅速释放大约40%的担载量,以保护金属基体。Montemor等[52]将不同种类的缓蚀剂或复合缓蚀剂应用于智能自愈合涂层中,将装载了8 - 羟基喹啉的钼酸铈纳米容器与高分子水陷阱以及硅烷氯陷阱一并添加到硅树脂中。通过电化学阻抗谱评价了涂层的屏蔽性能,这种多功能涂层设计增强了涂层的屏蔽性能,被封装的缓蚀剂使得涂层在受到破坏之后具有自修复的能力,对局部腐蚀的发生有抑制作用。

水性无机富锌涂料需要钢铁基板表面有一定的粗糙度,否则会导致涂层附着力不足,容易造成涂层成膜过程中起皮或者脱落,降低涂层对基体的保护作用。

为了提高涂层在钢结构表面的界面粘结性能,遇世友[53]用电弧喷涂金属底层替代传统的金属底层表面喷砂,电弧喷涂涂层表面粗糙,与基体能达到较高的结合强度,且电弧喷涂层加厚了防腐层,可以一定程度地保护基体;战兴晓[54]在富锌涂料制备过程中加入少量的硅烷偶联剂,改善了涂层与基体的界面粘结性能,提高了涂层的耐蚀性和附着力;Guhde等[55]提出了一种水性可稀释的无铬新型金属防腐涂料,涂料中的硅烷能够在金属表面反应生成钝化膜,提高涂层与基体的附着力。

4 结 语

鳞片状锌粉能为钢铁基材提供阴极保护作用,有效改善涂层的屏蔽性能,但是锌粉含量越高越容易发生沉降团聚现象,影响涂层的力学性能,且生产成本较高,在一定程度上限制了鳞片状锌粉在无机富锌涂层中的应用,因此在富锌涂层中添加石墨烯、碳纳米管等颜填料替代部分锌粉、借助有机物质对助剂进行改性,制备一种综合性能高的新型复合涂层成为当前的研究热点之一。

缓蚀剂可以降低金属腐蚀时的电化学反应速率,减缓阳极与阴极之间的电子转移速率,减少水和氯离子等腐蚀介质的渗入,延缓涂料内部缺陷引起的金属腐蚀。目前国内许多学者对缓蚀剂作为颜料直接加入或者通过载体材料装载到环氧涂层中进行了许多研究,但与无机富锌涂层相关的研究暂未见报道,因此系统地研究缓蚀材料对无机富锌涂层性能的影响,揭示缓蚀剂型无机富锌涂层的腐蚀防护作用与机理,以提高涂层的耐蚀性能,延长涂层的使用寿命,是未来值得研究的课题,深入研究解决这些问题,将有助于无机富锌涂层防腐性能的提高。