Ti/Zr化学转化体系在多种铝合金与镀锌钢上的应用研究

李信响,占 稳,2,刘晓辉,欧阳贵,田 丰,段海涛

(1. 武汉材料保护研究所有限公司 特种表面保护材料及应用技术国家重点实验室,湖北 武汉 430030;2. 机械科学研究总院集团有限公司海西分院,福建 三明 365500)

0 前 言

国内传统汽车产销量的急剧增加导致油耗、安全、环保等问题相继突出[1-3],因此汽车轻量化技术被行业内专家先后提出。汽车轻量化通常绕不开轻量化材料的开发和应用[2],铝合金在汽车上的应用被视为是一种良好的、可行的轻量化技术。目前铝合金不能大量应用于汽车行业,除了成本高、力学性能稍差外[4-9],其成熟、环保的底涂工艺技术的研发也是一大难题。多种铝合金和钢铁材料兼顾的底涂工艺技术已成为新能源汽车轻量化车身制造的重点需求。化学转化因其操作简单、适用范围广和成本低等优点脱颖而出,但由于环保问题,近年来无铬化学转化成为热门研究对象。其中研究较多的有钼酸盐钝化、硅酸盐钝化、稀土金属盐钝化、钛锆盐钝化、硅烷处理和铈酸盐处理等[10-21]。本工作针对6061、7075铝合金和镀锌钢3种金属材料,开展了Ti/Zr复合体系无铬化学转化技术的研究,探究了其工艺配方的大致范围,同步提升了多种金属材料的耐腐蚀性能,实现了多种金属表面同步化学转化处理基础配方范围的筛选,为后续多金属同步化学转化工艺研究提供了坚实的基础。

1 试 验

1.1 样品、试剂

6061、7075铝合金板、镀锌钢板,3种材料的尺寸均为2.0 cm×2.0 cm×0.2 cm。

酸性脱脂综合处理剂5% ZHM - 1026(V/V);硝酸、氨水、五水合硫酸铜、氢氧化钠、盐酸,市售分析纯;氯化钠,市售化学纯;六氟钛酸、六氟锆酸。

1.2 工艺流程

铝合金:机械打磨—水洗—酸性脱脂—水洗—化学转化处理—水洗—烘干。

镀锌钢:机械抛光—水洗—碱洗—水洗—酸洗—水洗—化学转化处理—水洗—烘干。

1.3 基础配方范围的确定

采用以六氟钛酸为主要成膜剂、六氟锆酸为辅助成膜剂的工艺。根据文献可判断符合3种金属的配方大致范围为H2TiF60.80~8.00 mL/L,H2ZrF60.08~3.20 mL/L,pH值3.0~4.5,温度20~40 ℃,转化时间40 s~3 min。

1.4 转化膜的表征

1.4.1 硫酸铜点滴试验

为快速检测铝合金及镀锌钢表面转化膜的耐蚀性能,参照GB 6807-86磷化膜标准制备硫酸铜点滴检测溶液。硫酸铜点滴液组成为:五水合硫酸铜41 g/L、氯化钠35 g/L和盐酸13 mL/L(w=36.5%)。室温下,在转化膜表面滴1滴检测液,并开始计时,记录液滴由天蓝色变为淡红色的时间。

1.4.2 电化学性能测试

本试验所用电化学工作站为CHI760E,电化学测试采用三电极体系,工作电极为待测试样,参比电极为饱和甘汞电极,辅助电极为1 cm×1 cm的铂片电极,使用NaCl溶液(3.5%,质量分数,下同)作为电化学性能测试的测试溶液。

(1)交流阻抗测试 待开路电位稳定后,在自腐蚀电位下,进行交流阻抗测试。频率范围为1.0×(10-1~105) Hz,振幅为0.005 V的正弦交流电压。测量结束后,采用Zsimpwin软件进行拟合,建立合理的等效电路模型,并得出拟合数据。

(2)Tafel极化曲线测试 测试前将待测试样在3.5%NaCl溶液中浸泡15~30 min,待电位稳定后进行电位极化扫描,扫描速度0.001 V/s;试验结束后,进行Tafel拟合,得到自腐蚀电位和腐蚀电流密度。

1.4.3 电镜测试分析

利用SEM对转化膜的表面形貌进行观察,观察膜层是否有裂纹,成膜均匀性,有无露底,判断耐蚀性。采用面扫描方式对膜层进行EDS元素分析,以获取膜层的化学组成及含量。

2 结果与讨论

2.1 主要成分的影响

2.1.1 H2TiF6浓度对膜层耐蚀性能的影响

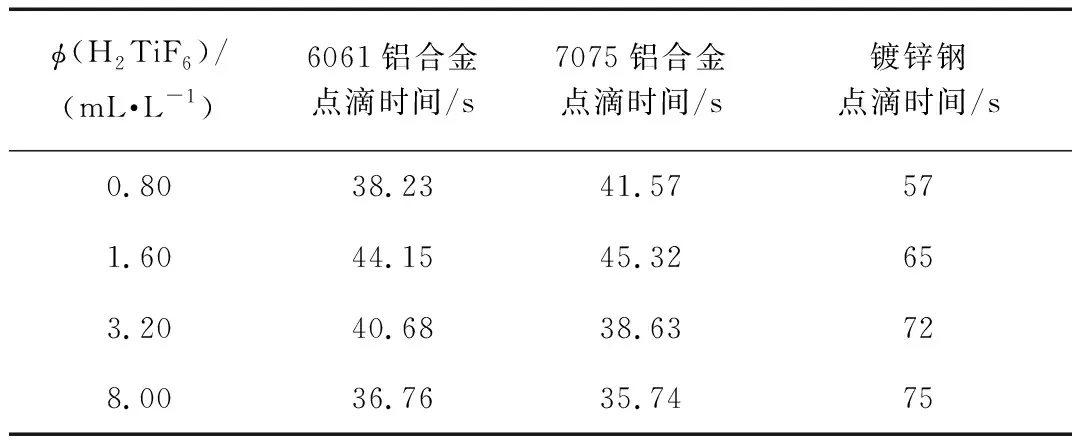

六氟钛酸是制备多金属无铬化学转化膜的主成膜剂,其浓度必然影响转化膜的耐蚀性,本工作采用单因素试验对其进行研究。配制不同浓度的H2TiF6转化液,溶液pH值用氨水调节至4.0。在30 ℃下将3种金属分别浸渍于转化液中反应120 s,制备钛转化膜。利用硫酸铜点滴试验对所生成的转化膜进行耐蚀性测试,结果见表1。由表1可知,随着H2TiF6浓度的升高,6、7系铝合金的耐蚀性先提高后降低,镀锌钢耐蚀性则不断提高。当H2TiF6浓度在1.60 mL/L时,6061、7075铝合金的耐点滴时间达到最佳,分别为44.15 s和 45.32 s。当H2TiF6浓度在8.00 mL/L时,镀锌钢耐点滴时间最长为75 s。对于2种铝合金而言,当H2TiF6浓度低于1.60 mL/L时,试样耐蚀性较差,是由于钛氧化物在表面沉积速率较慢,膜层较薄且不均匀;当浓度大于3.20 mL/L时,钛氧化物沉积趋于饱和,局部溶解速度大于沉积速度,膜层缺陷增多,耐蚀性随之降低。镀锌钢的耐蚀性一直在提高,可能是由于整体反应时间过短,表面转化膜尚未完全形成,Ti4+在基体表面的沉积量仅由H2TiF6浓度决定。综上,若使一种转化液对3种材料的耐蚀性均有所提高,H2TiF6浓度应控制在1.60~3.20 mL/L。

表1 H2TiF6浓度对转化膜耐蚀性的影响

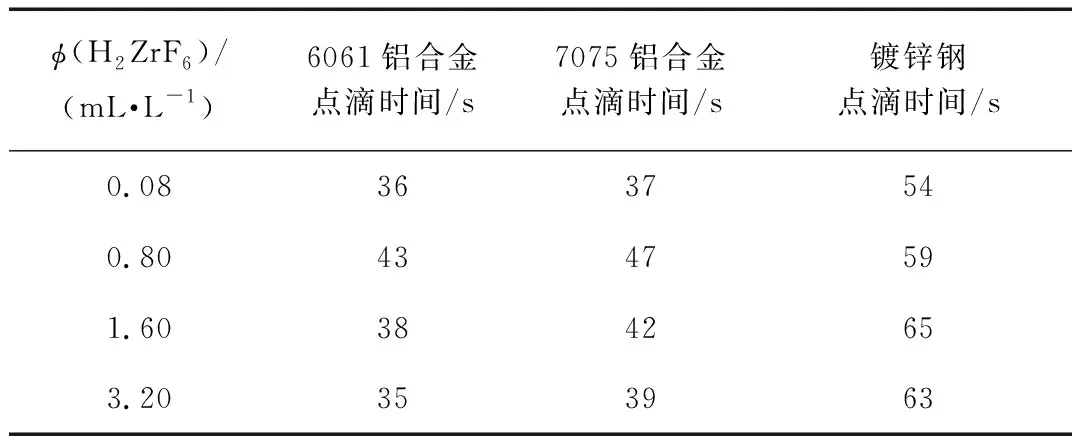

2.1.2 H2ZrF6浓度对膜层耐蚀性能的影响

用氨水调节溶液的pH值到4.0,对3种金属样品进行前处理后,在30 ℃下,反应120 s,调节H2ZrF6浓度,制备不同浓度下的锆转化膜。采用硫酸铜点滴试验对不同转化膜的耐蚀性进行测试,结果见表2。

表2 H2ZrF6浓度对转化膜耐蚀性的影响

从表2可知,当H2ZrF6浓度在0.80 mL/L时,6061、7075铝合金耐点滴时间最长,分别为43 s和47 s,当浓度在1.60 mL/L时,镀锌钢耐点滴时间最佳,为65 s。同时适合3种金属化学转化的H2ZrF6浓度应控制在0.80~1.60 mL/L。

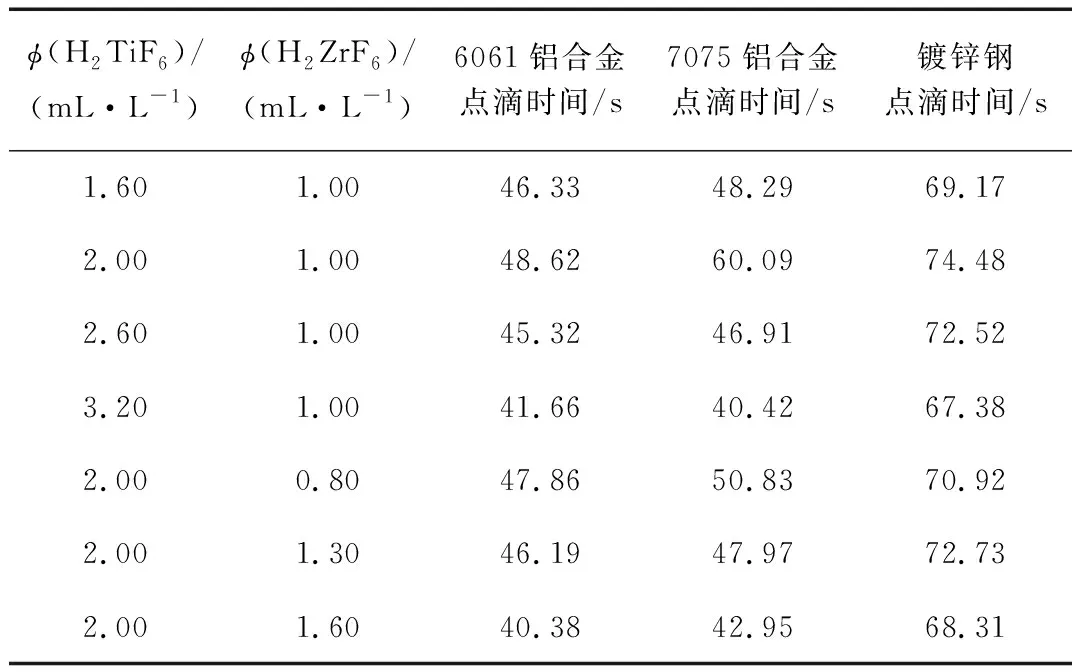

2.1.3 H2TiF6与H2ZrF6相互作用的影响

由以上试验可知,H2TiF6浓度在1.60~3.20 mL/L,H2ZrF6浓度在0.80~1.60 mL/L时单独的钛锆转化膜的耐蚀性能最佳。有研究表明若转化液中含有Ti4+、Zr4+,基材表面会形成Zr - Ti - O - Al的复合化合物,这种复合膜层的耐蚀性比单独钛或锆膜层的耐蚀性更好。为制备最佳性能转化膜,对H2TiF6与H2ZrF6的相互作用展开了研究,试验所得钛酸锆酸相互作用下对转化膜耐蚀性的影响见表3。

表3 H2TiF6和H2ZrF6相互作用下对转化膜耐蚀性的影响

由表3可知,在不同浓度钛酸、锆酸相互作用下,耐点滴时间先增大后减小。当H2TiF6浓度为2.00 mL/L、H2ZrF6浓度1.00 mL/L时,3种金属的转化膜耐蚀性能最佳。

2.2 工艺参数的影响

2.2.1 转化处理时间

在转化成膜过程中,试样表面先形成颗粒状的晶核,随着时间的推移,晶核成长并堆叠聚集形成均匀的膜,故转化时间影响膜层的厚度,致密度,均匀性与耐蚀性。在H2TiF62.00 mL/L,H2ZrF61.00 mL/L,pH值为4.0,温度30 ℃下讨论反应时间对3种金属转化膜耐蚀性的影响。利用硫酸铜点滴试验对3种金属不同反应时间的转化膜耐蚀性进行测试,并分析其Tafel极化曲线,结果见图1。图1为不同转化处理时间对3种金属转化膜的耐点滴试验图和极化曲线。

由图1a可知,在120 s时,6061、7075铝合金的膜层耐点滴时间达到最优;而镀锌钢则在180 s时,其膜层耐点滴时间最佳。6061、7075铝合金在反应时间120 s后耐蚀性降低,是因为成膜时间过长时,膜层颗粒堆叠过于密集,部分区域出现裂缝,膜层松动且膜层的均匀性被破坏。而镀锌钢的成膜时间未达到其最佳时间点,故耐蚀性一直处于上升阶段。综上,适合3种金属的反应时间应控制在90~150 s。

2.2.2 pH值

转化液的pH值对多金属无铬化学转化膜的形成影响较大,它直接影响转化膜的耐蚀性和致密性。图2 为转化液不同pH值对转化膜耐蚀性的影响。

如图2a所示,pH值在4.0时,3种金属的耐点滴时间最长,且当6061铝合金在pH值为4.0、7075铝合金在pH值为3.5、镀锌钢在pH值为4.5时,自腐蚀电流密度最小,分别为0.430,0.467,0.613 μA/cm2。分析可知,当pH值较低时,不利于Ti/Zr氧化物的沉积,导致成膜速度缓慢,但当pH值过高时,转化液稳定性降低,更容易降低膜层的均匀性。综上,同时适合3种金属的转化液pH值可控制在3.5~4.5范围内。

2.2.3 温度

反应温度直接影响膜层的成膜速度进而影响膜层耐蚀性。图3为不同反应温度对3种金属转化膜的耐点滴试验图和极化曲线图。由图3a可知,3种基体金属的转化膜耐点滴时间随着反应温度的升高,先增长后缩短。产生此现象的原因可能是当温度较低时,离子活度较低,反应进行较慢;但当温度过高时,离子活度较大,Ti4+和Zr4+在金属表面不易沉积成膜。在35 ℃时,6061和7075铝合金的转化膜耐点滴时间最长,30 ℃时镀锌钢的转化膜耐点滴时间最长。在40 ℃时,6061、7075铝合金自腐蚀电流密度最小,分别为0.261 μA/cm2和1.243 μA/cm2,在30 ℃时,镀锌钢的Jcorr最小,为0.741 1 μA/cm2。综上,3种金属的最优工艺反应温度控制在30~40 ℃适宜。

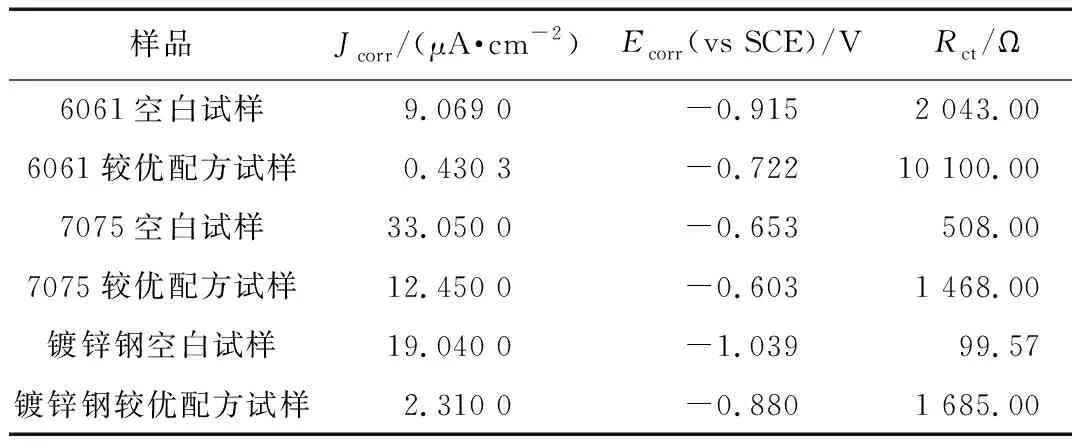

2.3 耐蚀性性能检测结果

图4a和图4b分别为6061铝合金空白样品与较优配方样品(H2TiF6浓度2.00 mL/L、H2ZrF6浓度1.00 mL/L、转化时间120 s、pH值4.0、温度30 ℃)的极化曲线图和交流阻抗谱。图4a表明与空白样品相比,较优配方转化后试样的自腐蚀电流密度Jcorr相对较小,为0.430 3 μA/cm2,其防腐性能明显提高。从图4b可知,较优配方试样的容抗弧半径明显大于空白样品的,表4的3种试样极化曲线和阻抗谱的拟合结果也显示,相对空白样品,转化膜试样电阻从2 043 Ω增加至10 100 Ω,表明转化后膜层耐蚀性有所提高。

图5a和图5b分别为7075铝合金空白样品与较优配方样品的极化曲线和交流阻抗谱。从图5a可知,转化后的7075铝合金其腐蚀电流密度Jcorr减小至 3.277 μA/cm2,且腐蚀电位Ecorr正移0.05 V。在图5b中较优配方试样容抗弧半径大于空白样品的,其膜层电阻从508 Ω增加至1 468 Ω。以上均表明转化膜显著提高了7075铝合金的综合耐蚀性能。

图6a和图6b分别为镀锌钢空白样品与较优配方样品的镀锌钢极化曲线和交流阻抗谱。图6a表明转化后的镀锌钢腐蚀电流密度Jcorr从19.04 μA/cm2下降至2.31 μA/cm2,且腐蚀电位正移了0.159 V。由图6b可知,转化后的镀锌钢试样容抗弧半径明显大于空白样品,膜层电阻从99.57 Ω提高至1 685.00 Ω。综上,转化后的镀锌钢耐蚀性显著增强。

图7是不同转化液处理的3种金属的拟合电路图,其中Rs为溶液电阻,Rf为电荷传递电阻,Rct为膜层电阻,Q1是氢氧化物阻挡层相关的电容,Q2是余表面腐蚀相关的电容,拟合结果Rct及硫酸铜点滴时间如表4所示。

表4 3种金属较空白样品与优配方样品的电化学测试数据

2.4 转化膜表征分析

2.4.1 6061铝合金

图8为不同转化处理时间下6061铝合金的SEM形貌。从图8a可发现空白样品表面存在大量孔洞和较深划痕,这是由材料加工时颗粒磨损及前处理手工打磨造成的。图8b为40 s的样品,其表面仍存在大量不同直径的小孔,但数量已有所减少,且表面划痕明显变浅,表明此时已有较薄膜层生成;在120 s时,图中小孔数量明显减少,划痕变浅,证明表面已形成较均匀的膜层;但在180 s时表面孔洞增多,这是由于成膜速率小于溶解速率。

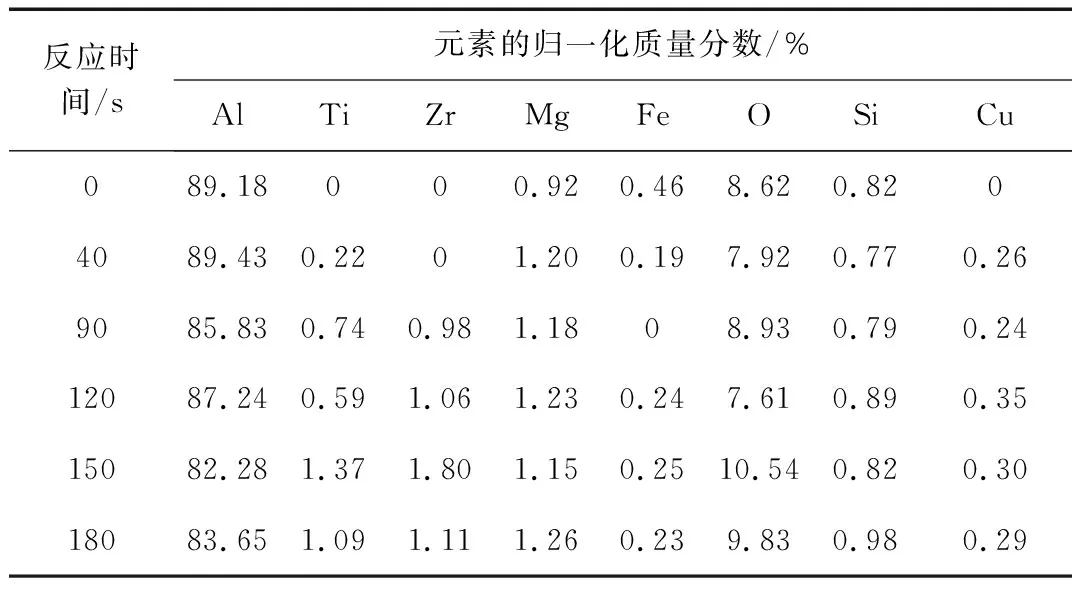

不同反应时间样品的EDS分析结果见表5。由表5可得转化膜主要含有Al、O、Mg、Ti、Fe、Zr元素。其中Ti、Zr的出现以及含量的变化说明其参加了膜层的构成。Ti含量随时间延长而逐步增加,在180 s时达到最大0.72%,Zr含量则先增加后减少。这也说明了反应早期“高Zr少Ti”,后期“高Ti少Zr”的现象,与配方中钛酸浓度大于锆酸相吻合[22,23]。结合表征结果分析可知,转化膜的耐蚀性呈现先提高后降低的趋势,与点滴时间和电化学测试的结论一致。

表5 6061铝合金转化膜的元素组成

2.4.2 7075铝合金

图9为不同转化处理时间下7075铝合金的SEM形貌。图9a~9f中均存在大量大小不一孔洞和划痕,但总体呈现数量由多到少再到多的趋势。与空白试样相比,随着转化时间的延长,小孔数量逐渐减少,表明铝合金表面形成了转化膜。

7075铝合金不同反应时间样品的EDS分析见表6。Ti、Zr含量呈现先增后减的趋势,且Zr的含量在前150 s始终高于Ti的,在180 s时两者含量相当,表明Ti、Zr为主要成膜元素,对膜层耐蚀性起到了关键作用。从结合表征结果分析及上述的耐点滴时间和电化学测试结果可得出,转化膜的耐蚀性呈现先提高后降低的趋势,在90~150 s之间的膜层有相对较好的耐蚀性,且在120 s时性能最佳。

表6 7075铝合金转化膜的元素组成

2.4.3 镀锌钢

图10为不同处理时间下的镀锌钢SEM形貌。从中可看出柔性状的锌层,以及部分小孔和裂纹。由表7可知在前90 s镀锌钢表面未检测到Ti元素,且SEM形貌中小孔的数量变化不大,这是由于反应时间过短,表面未成膜。在120~180 s之间,Ti含量逐渐提高,此时表面渐渐生成转化膜,小孔逐渐减少,膜层的耐蚀性提高[24,25]。综合耐点滴时间、电化学测试结果、SEM形貌和EDS分析,镀锌钢在反应时间120~180 s内其转化膜性能较好。

表7 镀锌钢转化膜的元素组成

3 结 论

基于Ti/Zr化学转化体系能在多种铝合金与镀锌钢表面开展同槽同步底涂工艺的目的,本工作研究了无铬化学转化液对多种金属的化学转化处理工艺,探究了配方浓度与工艺参数对转化膜耐蚀性的影响。根据试验结果得出,适用3种金属的钛酸、锆酸浓度范围:H2TiF61.60~2.00 mL/L,H2ZrF60.80~1.30 mL/L;进一步通过耐点滴时间、电化学测试、微观表征分析,确定工艺参数范围在:pH值3.5~4.5,温度30~40 ℃,转化时间90~150 s时,3种金属可同时获得耐蚀性良好的化学转化膜。