无机富锌涂料中锌粉的改性工艺研究

刘正宇,曾为民,马玉录

(华东理工大学承压系统安全科学教育部重点实验室,上海 200237)

0 前 言

富锌涂料由于其优秀的牺牲阳极防护能力已在海洋和重腐蚀条件下用作保护钢基材的涂料。无机富锌涂料作为富锌涂料的1种,具有防腐蚀能力强、自修补能力强、挥发性有机物排放量低的优点,是环保型涂料的发展趋势之一。富锌涂料的性能主要由其颜填料—锌粉决定[1]。但未处理过的锌粉有着分散性差、易团聚进而导致涂层不平整、抗腐蚀能力差的缺点[2]。富锌涂料中的大多数研究都是通过锌粉的量和形状的改变或在涂料中添加另一种无机颜料来完成的,如Cheng等在无机富锌涂料中添加含镍粉煤灰或石墨烯以提高涂料耐蚀性能[3,4];Zhang等通过改性硅基载体并使用片状锌铝混合颜料来提高涂料的耐蚀性能[5];陈中华等在水性环氧富锌涂料中添加石墨烯,以获得耐蚀性更好的涂料[6];刘恒豪等将碳纳米管加入水性环氧富锌防腐涂料,提高了涂料的防腐性能[7]。但锌粉的表面改性对涂料的影响尚未得到足够深入的研究。

目前锌粉改性主要是分别采用硅烷偶联剂改性或者锌缓蚀剂改性这2种方法,例如Zhu等[8]使用稀土镧对锌粉进行改性处理,研究改性锌粉的电化学行为,提高了锌粉耐蚀性。Bastos等[9]采用硝酸铈改性锌粉,提高了可焊接性底漆的耐蚀性。Yun等[10]利用不同硅烷偶联剂改性锌粉,研究不同改性锌粉所制备的涂料性能的差异。李三喜等[11]使用硝酸镱硅烷偶联剂改性锌粉,比较2种改性锌粉所制备的涂料性能的差异。而缓蚀剂与硅烷偶联剂混合改性的研究鲜有报道。本工作采用KH560与硝酸铈对片状锌粉进行改性处理,得到改性锌粉的最佳改性工艺,并利用改性锌粉制备得到无机富锌防腐涂层,并探究了锌粉表面改性对涂层性能的影响。

1 试 验

1.1 试验材料

本次试验主要试验材料见表1。

表1 主要试验材料规格与来源

1.2 锌粉改性

将无水乙醇与去离子水按体积比4∶1混合后,加入硅烷偶联剂KH560(2、4、8、12、16、20%)搅拌混合制备成改性液。改性液经盐酸或氢氧化钠调节pH值(2,4,6,8,10)后在40 ℃下水浴加热静置1 h以进行预水解。预水解完成后将改性液与片状锌粉按质量比4∶1的比例混合,在一定温度(40,60,70,80 ℃)下以400~500 r/min的速度搅拌,冷凝回流反应一段时间(15,30,60,90,120 min)后,锌粉经抽滤、2次乙醇洗、2次水洗、120 ℃烘干1.5 h、研磨、过100目筛后完成改性锌粉的制备。将硅烷偶联剂改性锌粉记为ZM3。

将无水乙醇与去离子水按体积比4:1混合后,加入硝酸铈(CeⅢ)(0.001%,0.002%,0.005%,0.010%,0.020%)制备成硝酸铈改性液,调节pH值为7。将改性液与锌粉按质量比4∶1混合后,在25 ℃下以400~500 r/min的速度搅拌改性1 h,最后按ZM3后续方法处理以完成改性锌粉的制备。将硝酸铈改性锌粉记为ZM2。

未改性锌粉记为ZM1。按KH560用量12%(质量分数),pH值为8制备改性液,在改性液预水解完成后加入0.01%(质量分数)硝酸铈,60 ℃下反应1 h,最后按ZM3后续方法处理以完成改性锌粉的制备。将硅烷偶联剂和硝酸铈混合改性锌粉记为ZM4。

表2 主要工艺参数

1.3 无机富锌涂料制备与涂覆

根据文献[13]的方法与用量制备模数5.5,固含量25%的高模数硅酸钾溶液作为成膜基料。在硅酸钾溶液搅拌状态下加入质量比1.5∶1.0的锌粉。待锌粉充分润湿后加入分散剂Disponer-w922 0.3%(质量分数)、抗沉剂BYK420 5%(质量分数)、消泡剂磷酸三磷脂1%(质量分数)、粘结剂KH570 1%(质量分数)。搅拌20~25 min完成涂料制备,涂料固含量约为55%(质量分数),干膜中锌含量约72%(质量分数)。将未改性锌粉涂料记为ZMC1,硝酸铈改性锌粉涂料记为ZMC2,KH560改性锌粉涂料记为ZMC3,混合改性锌粉记为ZMC4。涂覆基板采用碳钢,涂覆之前使用砂纸打磨除锈、无水乙醇擦拭碳钢表面进行除油处理。表面处理完成后分别涂覆含有4种不同改性锌粉的涂料,每种涂料进行2次涂覆,室温下干燥,干膜厚度为50~70 μm。

1.4 测试

1.4.1 锌粉测试

(1)电化学测试 由于锌粉难以进行电化学测试,故采用锌片代替锌粉进行相关测试[10]。锌片按锌粉改性方法改性完成后,剪成1 cm×1 cm大小的锌片电极,通过极化曲线测试锌片腐蚀电位,从而比较不同工艺条件下改性锌片的耐腐蚀性能。起始电位为-1.3 V(vs SCE),扫描速率为2 mV/s,辅助电极为铂电极,参比电极为饱和氯化钾甘汞电极(SCE),腐蚀介质为3.5%(质量分数)NaCl溶液,温度为25 ℃。

(2)沉降性测试 将1 g锌粉放入50 mL去离子水中,高速搅拌5 min后,取25 mL分散液置入具塞量筒中,常温下观察锌粉形态随时间的变化。

1.4.2 涂层测试

(1)物理性能:采用GB/T 1728-1979(1989)“漆膜、腻子膜干燥时间测定法”进行涂层干燥时间测试;采用GB/T 1720-1979“漆膜附着力测定法”测试涂层附着力。

(2)电化学测试:采用工作面为1 cm×1 cm的碳钢电极,非工作面使用环氧树脂密封,电极涂覆ZMC1、ZMC2、ZMC3、ZMC4 4种富锌涂料后备用。极化曲线测试参数:起始电位-1.2 V(vs SCE),扫描速率5 mV/s。

2 结果与讨论

2.1 KH560改性锌粉工艺优化

2.1.1 KH560用量对改性效果的影响

根据相关文献[11,12]及硅烷偶联剂的水解机理设置试验变量范围,并设置锌片改性初始条件为反应温度为60 ℃,pH值为4,反应时间为90 min。

KH560用量为试验锌片用量的2%,4%,8%,12%,16%,20%。经硅烷偶联剂KH560改性后极化曲线如图1所示,电化学参数如表3所示。由图1可知,经过KH560改性后的锌片的自腐蚀电位发生了正移,说明锌片的耐腐蚀性得到了提高。由图1与表3可知,随着KH560的浓度的增加,锌自腐蚀电位先发生正移,在12%处获得最高电位,然后呈现负移趋势。同时在12%处得到最小的腐蚀电流密度,说明12%KH560条件下改性锌片的耐腐蚀性最好。Abel等[14]认为KH560水解过程中存在硅烷-低聚物的平衡,这个平衡高度依赖偶联剂溶液的浓度,当KH560浓度高于一定值,低聚物含量会迅速增加。高含量的低聚物会对所沉积的硅烷膜的性质产生重大影响,造成硅烷相内缺陷的形成。不同浓度KH560改性锌片的数据符合上述规律,说明过高的KH560用量不会对改性效果起到积极影响。

图1 不同KH560用量的改性锌片极化曲线

表3 不同KH560用量的改性锌片电化学参数

2.1.2 反应温度对改性效果的影响

锌片改性条件设置为KH560浓度12%,pH值为4,反应时间为90 min。反应温度为40,60,70,80 ℃。反应温度对锌片改性的耐腐蚀性能影响极化曲线如图2所示,电化学参数如表4所示。由图2与表4可知,随着反应温度的升高改性锌片的自腐蚀电位逐渐向正移动,在70 ℃时获得最高电位。当反应温度在60 ℃时,改性锌片的自腐蚀电流密度最小,说明改性锌片在该条件下获得最好的耐蚀性能。de Buyl等[15]认为随着温度的上升,KH560水解与缩合的速度得到加快,这有利于锌片表面硅烷保护膜的快速形成,在70 ℃附近水解缩合速度达到极值。本次试验发现在60 ℃的条件下改性锌片的耐腐蚀效果最好,反应温度上升改性效果下降。根据de Buyl等的理论推测,当反应温度升高时,低聚物的生成速率同样上升,当大于60 ℃时低聚物的生成速率过快,产生大量低聚物,导致硅烷膜缺陷形成,进而造成改性锌片耐腐蚀性下降。

图2 不同反应温度的改性锌片极化曲线

表4 不同反应温度的改性锌片电化学参数

2.1.3 pH值对改性效果的影响

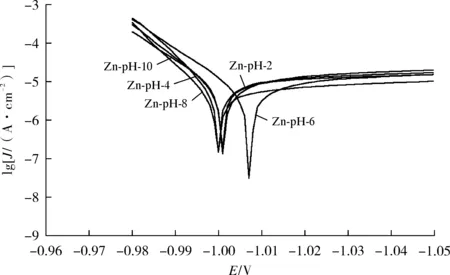

锌片改性条件设置为KH560浓度12%,反应温度为70 ℃,反应时间为90 min。pH值为2,4,6,8,10。pH值对锌片改性的耐腐蚀性能影响极化曲线如图3所示,电化学参数如表5所示。

图3 不同pH值的改性锌片极化曲线

表5 不同pH值的改性锌片电化学参数

由图3与表5可知,当改性液pH值接近中性6时,改性锌片自腐蚀电位为-1.007 V,随着溶液酸性变强或碱性变强,锌片的自腐蚀电位发生正移。在pH值为4或8时,改性锌片自腐蚀电位取得极大值,在pH值为8时,改性锌片的腐蚀电流密度最小,改性锌片耐腐蚀性最强。根据锌片在酸碱下的反应规律及硅烷偶联剂的水解缩合规律推测,在pH=4时,KH560水解速度快缩合速度慢,不易形成低聚物,成膜质量高,但当pH值过低时金属发生腐蚀溶解,硅烷膜质量下降。当pH=8时水解缩合速度同时上升,成膜速度快,但当pH值过高时一方面锌片发生溶解,另一方面缩合速度过快,易产生低聚物造成硅烷膜缺陷。当溶液接近中性时,KH560水解速度慢,缩合速度快,易形成大量低聚物,造成硅烷膜质量差。

2.1.4 反应时间对改性效果影响

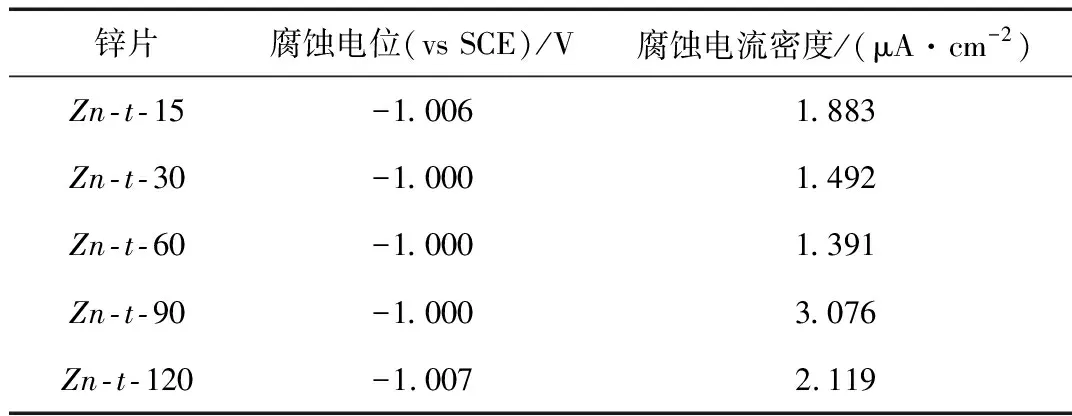

锌片改性条件设置为KH560浓度12%,反应温度为70 ℃,pH值为4,反应时间为15,30,60,90,120 min,反应时间对锌片改性的耐腐蚀性能影响极化曲线如图4所示,电化学参数如表6所示。

图4 不同反应时间的改性锌片极化曲线

表6 不同反应时间的改性锌片电化学参数

由图4与表6可知,当反应时间过短或者过长时,改性锌片的耐腐蚀性能均未达到最佳值。反应时间在30~90 min时,改性锌片的自腐蚀电位达到极大值,反应时间在60 min时自腐蚀电流密度最低,改性锌片获得最强的耐腐蚀性能。根据硅烷偶联剂改性金属的理论[16]推测可能是由于当反应时间过短时,硅烷未充分与锌片表面羟基结合,造成硅烷膜缺陷;当反应时间过长时,硅烷自身羟基交联加剧,造成部分硅烷从锌片表面脱落,从而导致硅烷膜缺陷。

2.1.5 KH560改性锌粉工艺条件小结

通过对于不同改性条件下锌片的极化曲线分析,得到KH560最佳改性条件为KH560用量为锌粉用量的12%,反应温度为60 ℃,pH值为8,反应时间为60 min。

2.2 硝酸铈用量对锌粉改性效果影响

根据相关文献[17]将硝酸铈浓度设置为占改性液的0.001%,0.002%,0.005%,0.010%,0.020%,反应温度设为25 ℃,反应时间为60 min,pH值为7。硝酸铈浓度对锌片改性的耐腐蚀性能影响极化曲线如图5所示,电化学参数如表7所示。

图5 不同浓度硝酸铈的改性锌片极化曲线

表7 不同浓度硝酸铈的改性锌片电化学参数

由图5可知,随着硝酸铈浓度的增加,改性锌片的自腐蚀电位逐渐向正移动。当硝酸铈浓度为0.010%时,改性锌片的自腐蚀电位取得极值,腐蚀电流密度与最小值4.456 μA/cm2相差不大,认为此时改性锌片的耐腐蚀性最好。硝酸铈是通过羟基化或水合的铈离子吸附在羟基化的锌表面上而形成的水合Ce2O3薄层[17]。根据硝酸铈保护膜的形成原理与本次试验的试验数据推测,当硝酸铈浓度过低时无法形成致密的保护层,随着硝酸铈浓度增加,保护层逐渐完整致密,而当锌片表面羟基被完全吸附后,增加硝酸铈浓度将不再提高保护层的致密度。

2.3 锌粉分散性

锌粉改性前后的形态未发生明显的改变,均呈现细微粉末状,但改性后的锌粉颜色发生明显改变,ZM2接近黑色,ZM1为亮银色,颜色由深至浅依次为ZM2、ZM4、ZM3、ZM1。在锌粉分散性试验中,改性后的锌粉在水中能均匀分散,锌粉团聚颗粒小,经10 min静置,锌粉基本全部沉降到底部,表明改性锌粉的水润湿性好。大量未改性的锌粉发生团聚,呈现薄片状,无法均匀分散,10 min静置后,大量锌粉团仍悬浮于水面,无法与水充分润湿。原因在于经由硅烷改性后,为锌粉引入了更多的表面羟基,增强了锌粉在水中的亲水性、润湿性和分散性[18]。稀土元素铈的加入提高了锌粉的表面位阻,提高了锌粉分散性[19]。

2.4 涂料与涂层性能

2.4.1 涂料施工性

硝酸铈改性锌粉制备的涂料施工性最好,涂料制备完成后室温下放置2 h仍能进行涂覆。硅烷偶联剂改性锌粉制备的涂料施工性最差,在搅拌过程中涂料黏度快速上升,20 min后涂料变成水泥状,无法进行涂覆。即使降低涂料中KH560含量并减少涂料搅拌时间,也仅能完成1次涂覆,2次涂覆时涂料黏度过高无法涂覆。剩余2种涂料均可以完成2次涂覆。原因在于无机富锌涂料成膜是依靠锌粉表面羟基与硅酸钾中的羟基结合成配合物,硝酸铈同样通过与锌粉表面羟基结合形成Ce2O3薄层。羟基化或水合铈离子与锌表面羟基结合形成Ce2O3,通过链式反应形成Ce2O3薄层。硝酸铈的加入能够减少锌粉表面羟基数量,导致配合物形成速度下降。硅烷偶联剂与锌粉表面羟基通过式(1)与式(2)的反复反应结合形成硅烷膜:

R-Si(OH)3+[Zn]OH→R-Si(OH)2O[Zn]+H2O

(1)

2R-Si(OH)2O[Zn]→R-[Zn]OSi(OH)OSi(OH)O

[Zn]-R+H2O

(2)

但硅烷本身可能会通过式(3)自我缩合导致引入更多的羟基,从而造成配合物形成速度上升:

2R-Si(OH)3→R-Si(OH)2OSi(OH)2-R+H2O

(3)

2.4.2 涂层表面形貌

观察4种涂层的表面形态可知,ZMC1表面粗糙,凹凸不平,有明显的未分散锌粉颗粒块;ZMC2、ZMC3、ZMC4表面光滑,锌粉分散均匀,未发生明显的锌粉团聚现象,说明经由硅烷偶联剂与硝酸铈改性后的锌粉在硅酸钾溶液中的分散性得到了显著提高。

2.4.3 涂层力学性能

表8为不同涂层的干燥时间与附着力等级,ZMC2,ZMC4的表干与实干时间与ZMC1基本没有差别,ZMC3的表干时间与实干时间与ZMC1相比极大缩短。原因可能在于单独使用硅烷偶联剂改性后的锌粉表面羟基增加,加快了锌粉与硅酸钾的反应速度。ZMC2的附着力等级相比ZMC1下降,是由于锌粉表面存在铈保护膜Ce2O3薄层,影响锌与硅酸钾的交联,造成附着力下降[19]。ZMC3相比ZMC1附着力等级上升,可能由于锌粉表面羟基数量增加,增大了锌与硅酸钾的交联程度,使涂层附着力上升。

表8 不同涂层的物理性能

2.4.4 涂层极化曲线

图6为不同涂层在3.5%氯化钠溶液中浸泡30 min后的极化曲线。根据所测腐蚀电流使用公式(4)计算锌粉腐蚀速率Rcorr:

图6 不同涂层在3.5%氯化钠溶液中浸泡30 min后的极化曲线

(4)

其中Jcorr、M、n、ρ分别为腐蚀电流密度(μA/cm2)、摩尔质量(g/mol)、电荷数、密度(g/cm3)。

表9为不同涂层的电化学参数。由图9与表10可知,ZMC2、ZMC3、ZMC4的腐蚀电流密度降低为ZMC1腐蚀电流密度的1/16,1/6,1/9,极化电阻提高为ZMC1极化电阻的16倍、6倍、9倍,说明与ZMC1相比,涂层ZMC2、ZMC3、ZMC4的耐蚀性显著提高。ZMC2,ZMC4相对于ZMC1,ZMC3钝化电位区间更大,钝化电流更低,并且锌粉腐蚀速率更小,说明采用硝酸铈改性锌粉制备的涂层具有更长的保护时间。ZMC2相比于ZMC4钝化电流更低,腐蚀速率从0.089 mm/a下降到0.052 mm/a,说明单独使用硝酸铈改性锌粉制备的涂层耐蚀性更好。上述试验结果说明采用缓蚀剂即硝酸铈改性锌粉所制备涂层的耐蚀性要优于硅烷偶联剂改性锌粉所制备涂层的耐蚀性。

表9 不同涂层的电化学参数

3 结 论

(1)KH560改性锌片/锌粉的最佳工艺条件为KH560用量为锌粉用量的12%,反应温度为60 ℃,pH值为8,反应时间为60 min。硝酸铈改性锌片/锌粉在反应温度为25 ℃、pH值为7、反应时间为60 min的工艺条件下的最佳用量为0.010%。

(2)KH560、硝酸铈改性后锌粉在水中的分散性得到显著提高。改性后锌粉制备的涂层表面光滑,未发生明显的锌粉团聚现象。

(3)KH560改性锌粉制备的涂料施工性差,硝酸铈改性锌粉制备的涂料施工性好,且硝酸铈改性锌粉静置2 h后仍可完成涂敷;相比于未改性涂层,KH560改性涂层表干时间和实干时间缩短25%,附着力最好,硝酸铈改性涂层附着力最差。

(4)硝酸铈、KH560改性、硝酸铈+KH560改性涂层的腐蚀电流密度约降低为未改性涂层腐蚀电流密度的1/16,1/6,1/9。硝酸铈、硝酸铈+KH560改性涂层相对于未改性、KH560改性涂层钝化电位区间更大,钝化电流更低,硝酸铈改性涂层具有最低的钝化电流和最小的腐蚀速率。长效保护建议采用硝酸铈改性锌粉。