7075铝合金表面HEDP阳极氧化工艺参数影响分析

杨 堃,孙小岚,韩冬宁,赵 栋,罗 建

(沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850)

0 前 言

对于传统的铝及其合金而言,目前已经发展出来很多适合的表面处理工艺,可以分为以下3类:物理处理、化学处理以及电化学处理[1,2]。阳极氧化膜在未进行封孔处理时,其表面的孔隙较多,这将使其附着力显著提高,从而适用于各种着色方法处理,因此在许多需要装饰的材料表面先制备一层阳极氧化膜,从而方便材料着色。一般来说铝及其合金的阳极氧化膜由2个部分构成:第1部分是内部较薄的致密阻挡层,第2部分是外部较厚的疏松多孔层[3]。在实际应用中,必须对外层的氧化膜进行封孔处理,这样才能使其发挥应有的作用。如果材料在使用环境中未进行封闭处理时,由于其外部的多孔结构,容易与腐蚀介质接触,甚至腐蚀介质附着在孔中,严重影响材料的耐蚀性,使氧化膜的保护性大大降低[4]。因此在实际应用时需首先考虑将孔封住,以避免腐蚀介质浸入,而在需要对合金进行着色处理时,也可将染料封在微孔中,然后再通过封闭处理使膜层的性能进一步提高。在采用封孔处理后,膜层的绝缘性、耐蚀性及耐磨性等都将得到进一步提高[5]。

传统的铝合金硫酸阳极化膜的耐蚀性能对于海洋环境显得不是特别理想,同时随着对环保要求的逐步提高,需要开发新型阳极化工艺作为硫酸阳极化的取代工艺[6]。

HEDP(羟基乙叉二膦酸)作为阳极氧化的电解液[7],价格便宜且对环境友好,并且该工艺所得膜层的耐蚀性显著提升,可以显著提升零件的防腐性能,有助于在海洋条件下使用。因此HEDP作为阳极氧化的电解液具有很高的研究价值。本研究在铝合金表面制备HEDP阳极化膜,对其膜层结构进行了分析。

1 试验材料及方法

1.1 试验材料

本试验以7075铝材为基体材料,表1为铝材具体的化学成分,尺寸大小30 mm×40 mm×2 mm。氧化试验前,试样应表面打磨光亮,具体的打磨道次为320号→600号→1 000号,然后放入酒精中超声清洗30 min,吹干。

表1 7075铝材化学成分(质量分数) %

1.2 阳极氧化处理

本试验阳极氧化具体的工艺流程如下:铝合金→前处理→水洗→阳极氧化→水洗→封闭→水洗→吹干→性能测试。其中前处理包括化学除油、碱蚀、出光。

2 7075铝合金氧化工艺参数研究

7075铝合金氧化工艺及其参数通过正交试验确定,以验证HEDP浓度(A),电流密度(B),氧化温度(C)对膜层耐蚀性即封闭性能的影响。每个因素选定4个水平,采用L16(43)正交表来进行试验,见表2。

表2 正交试验因素水平表

得到各个试样后,首先进行点滴试验(严格按照封闭后统一时间进行点滴试验),根据SJ 1276-77标准,采用点滴试验评价阳极氧化膜耐蚀性的好坏,点滴溶液的具体配方:盐酸25 mL+重铬酸钾3 g+去离子水75 mL。

2.1 7075铝合金氧化工艺正交试验结果

L16(43)正交试验方案及试验结果见表3。

表3 阳极氧化膜氧化工艺正交试验方案

2.2 正交试验结果分析

表4为正交试验耐点滴时间的结果分析。由表4可知,3个因素中氧化温度影响最显著,最大k值为k3=154’24”;HEDP浓度最大k值为k3=137’44”;电流密度最大k值为k2=143’37”;因此,得出氧化膜耐点滴时间最优的基础工艺条件为A3B2C3,即在氧化温度20~30 ℃,电流密度0.83 A/dm2,0.3 mol/L HEDP条件下氧化处理7075铝合金,所得的氧化膜耐蚀性能最佳。从极差分析可以看出,3种因素的影响次序为C>B>A,即氧化温度对氧化膜耐点滴时间的影响最大,其次为电流密度,最后是HEDP浓度。在低的温度下氧化膜的生长速率较低,氧化膜很薄,对于腐蚀介质的抵抗作用较小,当温度到达一定值,氧化膜的厚度明显提高,具备优秀的防腐效果,而过高的温度并不能增加氧化膜的厚度,反而对氧化膜的质量产生了负面效果。电流密度的大小对氧化膜的影响效果与温度的影响类似,太小的电流密度只能生成较薄的氧化膜,氧化膜的厚度太小,耐蚀性能差;电流密度过大虽然能够提高氧化膜的生成速度,但也会影响氧化膜的质量。而HEDP浓度对于氧化膜的影响最小,这可以归因于铝合金在HEDP溶液中的溶解很小,即使在较高浓度的HEDP溶液里进行阳极氧化也不会对氧化膜的质量产生较大的负面效果,这也是HEDP溶液与硫酸溶液存在的差异。

表4 正交试验耐点滴时间的结果分析

2.3 氧化时间对氧化膜的影响

综合2.1,2.2得到的正交试验结果,进一步采用单因素试验法优选氧化时间。

2.3.1 氧化时间对膜厚的影响

表5为不同时间氧化7075铝合金所制备的氧化膜的厚度。由表5可知,只氧化15 min时氧化膜的厚度很薄,只有1.0 μm,随着氧化时间的延长,氧化膜的厚度也随之增加,当氧化时间延长到60 min时,氧化膜的厚度达到了11.0 μm,此时的氧化膜已经能够很好地阻隔腐蚀介质的入侵,继续延长氧化时间到120 min,氧化膜的厚度为12.5 μm,氧化膜厚度只有小幅增加,表明此时的氧化膜生长速率与溶解速率已经趋于平衡。

表5 氧化时间对膜厚的影响

2.3.2 氧化时间对膜层耐蚀性能的影响

表6是不同氧化时间下制备的7075铝合金的耐点滴时间。由表6可以看出,随着氧化时间的延长氧化膜的耐点滴时间也随之延长,但当氧化时间超过60 min后,氧化膜的耐点滴时间并未显著延长,表明此时的氧化膜的耐蚀性能已经达到了极限。

表6 氧化时间对膜层耐蚀性能的影响

通过以上对于氧化时间对膜层厚度以及膜层耐蚀性能的影响的研究可以发现,在60 min的氧化时间下可以制备出具有一定厚度并且耐蚀性能优异的氧化膜,故7075铝合金氧化时间为60 min。

综上,通过正交试验以及单因素试验,以氧化膜性能最优为评价标准,确定了最优的阳极氧化电解液配方及工艺参数为:0.3 mol/L HEDP,温度20~30 ℃,氧化时间60 min,电流密度0.83 A/dm2,氧化方法:恒电流阳极氧化。

2.4 HEDP阳极氧化膜层微观结构表征

图1为7075铝合金最优工艺条件下所制备的氧化膜不同放大倍数的表面SEM形貌。由图1可知,7075铝合金的HEDP氧化膜为多孔型氧化膜,表面呈现出有序排列的蜂窝孔状结构;但HEDP阳极氧化膜的孔径明显更大,硫酸阳极氧化膜的平均孔径仅为20~25 nm,而HEDP阳极氧化膜的孔径均在90 nm以上、甚至高达180 nm。分析可知,HEDP阳极氧化所施加的电压较高、电解液温度也较高,氧化过程中阳极附近产生的热量较大,从而促进了电解液对膜壁的溶解,导致HEDP阳极氧化膜的孔径明显更大;此外,氧化过程中释放的热量会随着氧化时间延长而叠加,导致电解液对氧化膜的溶解作用增强,孔壁变薄,孔径和孔隙率逐渐增大。

图1 氧化60 min所得HEDP氧化膜不同放大倍数下的表面形貌

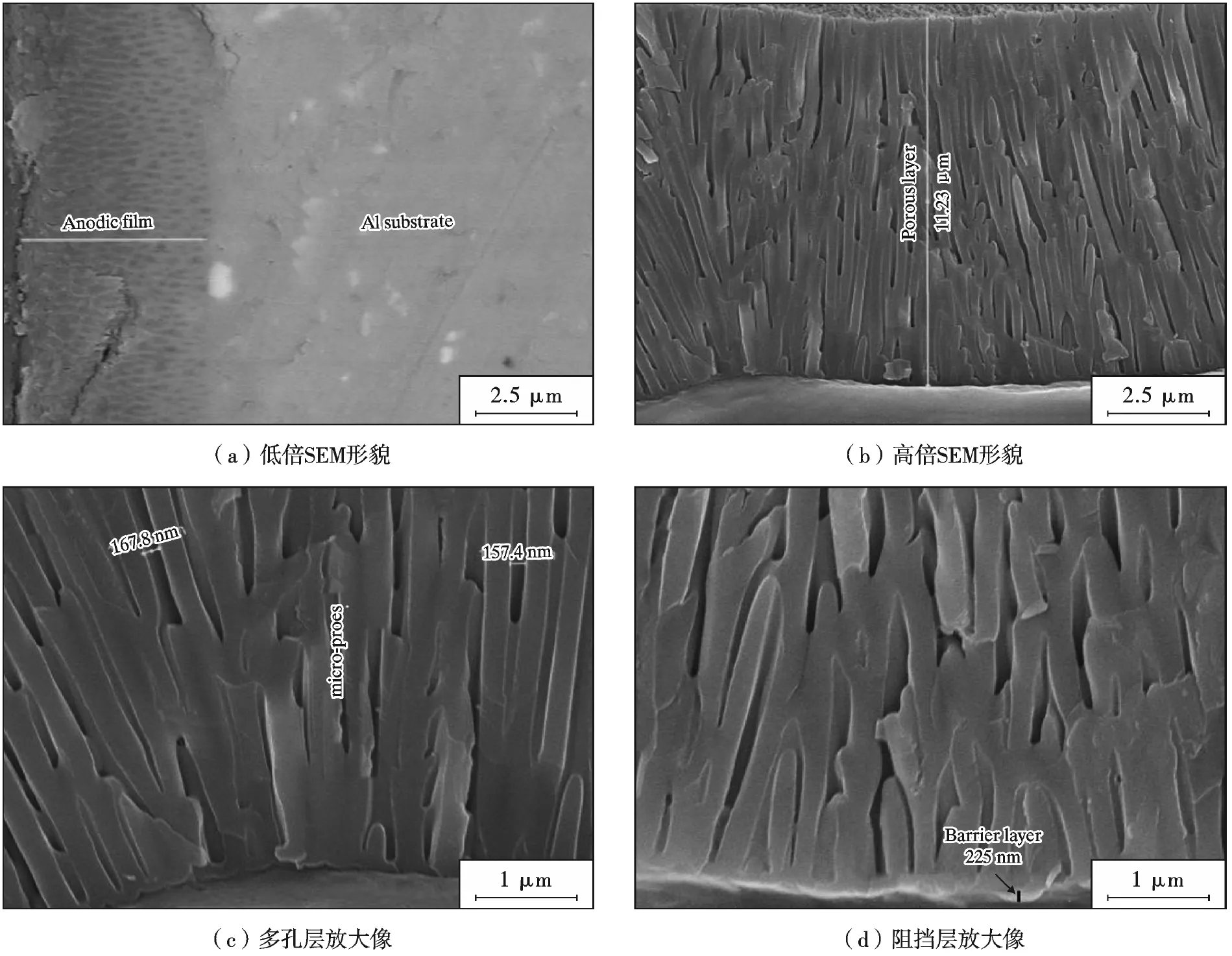

图2为铝合金最优工艺所得阳极氧化膜不同放大倍数下的截面SEM形貌。由图2a及图2b可知,氧化60 min时,7075铝合金HEDP阳极氧化膜厚度约为10~11 μm,膜层结构均匀、与基体结合良好,且呈现出明显的孔状结构特征。HEDP阳极氧化膜与硫酸阳极氧化膜类似,也呈典型的双层结构;外层为厚而疏松的多孔型结构,内层为致密的阻挡层结构。对多孔层进行放大分析(图2c)发现,多数微孔垂直于膜表面、结构均匀,内部孔径几乎与表面微孔一致,约为150~160 nm。此外,对阻挡层进行放大分析(图2d)可知,HEDP阳极氧化膜的阻挡层结构明显更厚、可达225 nm,阻挡层的成膜率可达1.13 nm/V;而一般硫酸阳极氧化膜的阻挡层厚度仅为10~20 nm,,阻挡层的成膜率约为1.2 nm/V。

图2 7075铝合金HEDP阳极氧化膜的断裂截面形貌

3 结 论

(1) 通过正交试验结合单因素试验确定了7075铝合金HEDP阳极氧化的工艺最佳工艺参数:温度20~30 ℃,电流密度0.83 A/dm2,HEDP浓度0.3 mol/L,氧化时间60 min。

(2)HEDP阳极氧化膜的阻挡层结构明显更厚,可达225 nm,阻挡层的成膜率可达1.13 nm/V。

(3)HEDP阳极氧化得到的氧化层在结构上阻挡层厚度超过普通硫酸阳极化。