适用于智能制造的数控机床全信息监控系统

高舒凯,毕 果

(厦门大学航空航天学院,福建厦门361102)

我国正面临制造业转型升级的关键阶段,新一代智能制造将数字化、网络化、智能化作为基本范式,物联网、赛博物理系统与信息技术的深度融合使得云制造成为新的制造模式.制造业总体的发展方向和创新的生产模式对制造装备提出了更高的要求,即要求装备之间能够互联互通和数据共享,装备个体具备自我优化的能力,且能以最小智能单元无障碍连接于各种智能制造网络和云制造平台.

机床的服役期为15~20年,新旧机床的长期共存是机床行业的现实情况,现有服役机床往往来自于不同的厂家、采用不同的通信协议,将其无差别纳入智能化制造网络的前提是构建统一的数据信息监控平台.监控平台需要有能力获取机床内部运行数据,并且能对运行时外部环境的变化进行有效感知.目前,有部分机床厂商提供了匹配自身数控系统的商业数据采集软件,例如西门子的运动控制信息系统(motion control imformation system,MCIS)和Fanuc的Smart NC Link,但这些软件往往价格较高且软件间不通用.也有学者尝试通过数控系统的串口和分布式数字控制(distributed numerical control,DNC)等通用接口进行数据采集,这种采集方式虽然有一定的通用性,但采集的数据往往是有限的.例如通过在机床外接可编程逻辑控制器(PLC)实现对机床部分信号的采集[1]、通过RS-232和DNC接口对机床进行监控[2],这些方法只能采集到部分开关信号和一些与程序运行相关的数据.为了更加全面地监测机床运动过程,并对机床外部环境信息进行感知,需要引入多传感器的监控框架,对使用的传感器与信号处理软件进行选择[3],实现对数控机床加工过程、工件质量的监控[4].也有学者使用数控程序镶嵌宏指令和外接传感器的数据采集架构对机床运行状态进行感知[5].但往往在感知外部环境变化时选用的传感器没有统一的数据通信方式,传输的过程遵循各自使用的协议.因此,一种使用统一通信协议对机床内部运动数据和外部环境变化信息进行全面监测的方法在智能制造中显得尤为重要.

开放平台通信(open plantform communication,OPC)统一架构(unified architecure,UA)作为工业通讯的数据交互规范协议,具有安全、可靠且独立于制造商和平台的特性,可以为该问题提供解决方案.该规范可以在具有不同数控系统和通信协议的数控机床之间,建立安全有效的统一通信模式,且不依赖于特定操作系统和编程语言,能方便地与工业设备结合,做到数据的统一管理,以实现设备间的互联互通.将OPC UA与传感器结合,实现工厂设备与传感器之间的通信[6].通过对数控机床搭建OPC UA服务器,对加工过程进行监测[7-8],实现刀具磨损程度的预测[9].使用OPC UA协议搭建智能生产线,以解决生产线上的信息孤岛现象[10],García等[11]提出一种低成本的信息物理生产系统(cyber physical production system,CPPS)架构.关于OPC UA性能方面的研究,Ghazivakili等[12]探讨了协议网络传输的吞吐量和数据的传输时间.Li等[13]在资源受限的STM32平台上实现OPC UA服务器,使其具有广泛的应用.

目前,OPC UA的访问统一性、安全可靠性、开放性等多种优势,使得很多工业装备制造商都将其作为基本配置,集成在较新的产品中.例如西门子公司在其整个TIA产品组合中支持OPC UA;三菱、海德汉等公司也在其PLC和数控系统中搭载了OPC UA服务器.对于未提供该服务的工业装备,可以使用主流编程语言实现OPC UA通信,从而为数据的传输建立一个统一的通信接口.为此,兼顾以上两种方式,本文尝试针对异构数控机床建立统一的通信接口,将多种工业设备协议向OPC UA协议转换,实现机床的全信息监控系统.通过搭建数控系统的数据服务器以及为外接传感器搭建数据服务器,对机床内部运行信息与外部环境信息进行全面采集与传输.同时在服务器局域网内搭建客户端作为近端监控节点,接收监测数据,对数据进行分析以完成补偿反馈算法,并将补偿值实时反馈回机床数控系统中,提升机床性能.

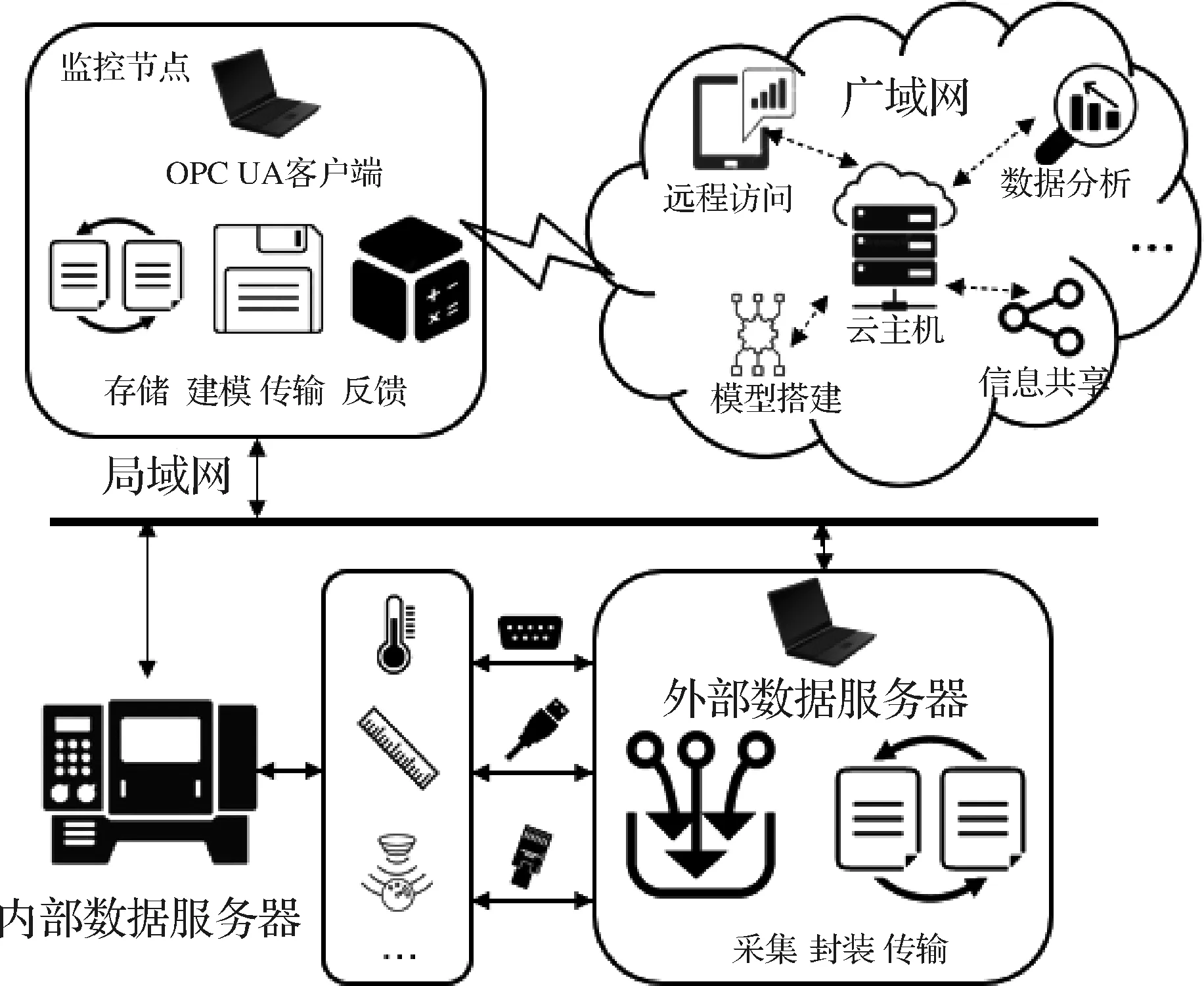

1 机床全信息监测与反馈控制系统整体架构

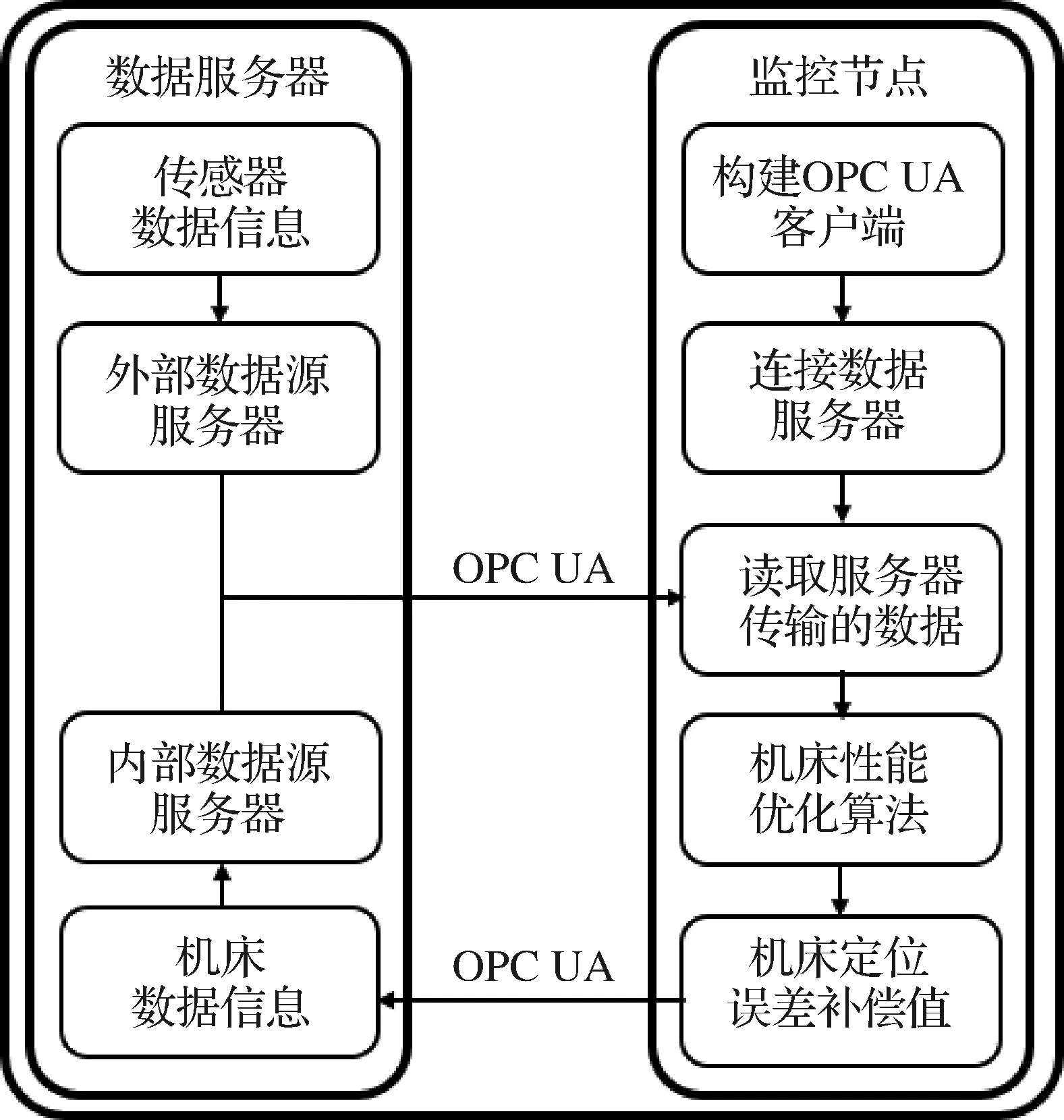

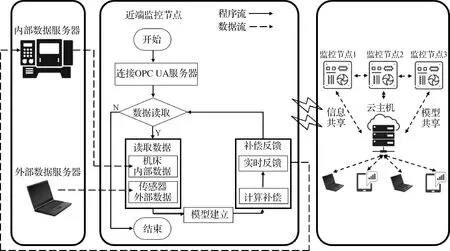

全信息监控系统监测机床内部运行数据与外部环境数据,从而提取有效信息,实现机床性能提升,其整体架构如图1所示,包含采集、传输信息的数据服务器与提供补偿反馈功能的监控节点.其中数据服务器的主要作用是对机床内外数据做监测并且传输信息,而监控节点负责汇总多台服务器中传输的数据并计算机床优化值来实现运动的反馈控制.在服务器中,数据的来源被分为两大部分,一部分是通过机床数控系统获取的内部静态属性与动态运行数据,另一部分是通过外接传感器感知机床加工过程时外部环境变化的数据.两部分数据统一使用OPC UA协议进行传输,相互补充,以提供更加全面的监测信息.监控系统整体的数据流动过程如图2所示,近端监控节点通过获取服务器中的数据与部署的优化算法得到机床运动补偿值,将补偿值反馈回机床,以提高机床性能.同时,在广域网中,云主机为电脑、手机等远程移动设备提供数据访问接口.并且云主机可以实现数控装备群之间的信息共享与交互,利用更强大的计算性能将多个近端监控节点中的数据进行汇总以建立更加复杂的模型.从而将更多的个体制造单元互相连接,实现智能制造的分布式多自主体智能系统.

图1 机床监测与反馈系统整体架构Fig.1Overall architecture of the machine monitoring and feedback system

图2 系统数据流动过程Fig.2System data flow

2 监控系统实现

2.1 数据服务器的设计与实现

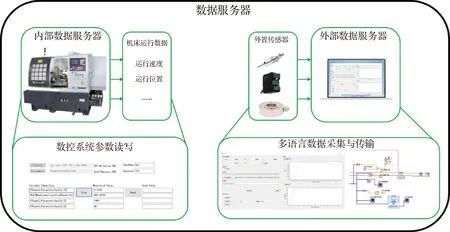

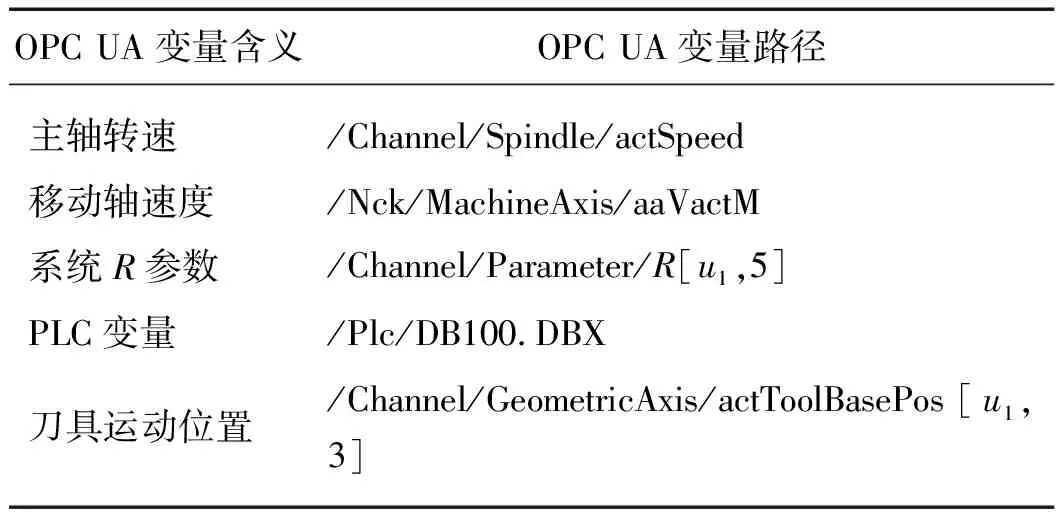

如图3所示为数据服务器的示意图,数据服务器为监控系统提供统一格式的实时数据.根据提供数据的设备不同,分为两类服务器来设计与开发.一类是设备出厂自带OPC UA服务,这类服务器主要提供设备运行时内部数据.另一类是针对本身不支持OPC UA协议的工业设备设计的,主要是为加工过程中的外部监测与检测数据提供传输服务.OPC UA作为工业4.0中的通信标准,逐渐成为工业领域中流行的通信协议,ABB、罗克韦尔、爱默生、西门子等主流企业都推出了基于OPC UA的应用程序与开发.在本文的监控系统中,使用机床搭载的西门子数控系统(SINUMERIK),其内部包含OPC UA服务器,通过该服务器提供了机床全局用户数据、PLC程序块数据、机床数据和设定数据等.可以通过变量地址来对数据进行访问,在表1中展示了其中部分数据和对应的地址.其中,系统对R参数具有读写双向权限,即外部客户端不仅可以读取该地址上的数据,还能对该地址对应的数据进行更改,为后续监控节点的反馈控制提供实现的可能性.

图3 数据服务器Fig.3 Data server

表1 SINUMERIK的OPC UA变量

为了更好地感知加工过程,利用外接传感器在线监测机床运动与加工过程,包括温度、振动、力等不同的物理量.同时对于大部分加工过程,加工工件的在位检测也同样重要,经常需要根据检测结果对加工过程进行一定的调整.因此全信息监控系统需要针对更多的外部传感器搭建数据服务器,将在线监测与在位检测的传感器所提供的数据进行采集与传递.由于目前大部分传感器不具备OPC UA标准接口,需要使用软件开发工具包来搭建通用OPC UA服务器.在工业加工中,大部分设备都有不同的通信协议和数据编码格式,常用的数据采集方法有基于RS-232、RS-485等通用标准接口采集,基于厂家提供的动态链接库进行二次开发等.面对各类外接传感器,本系统搭建的数据服务器首先使用不同的数据采集设备获取外接传感器的数据,然后借助OPC UA协议对数据进行统一封装与传输.

2.2 近端监控节点的设计与实现

近端监控节点作为全信息监控系统中的数据处理单元,需要在低延迟的情况下对服务器提供的数据进行访问、处理并在必要的时候将反馈信息传回数据服务器,具体的功能如图4所示.本文选择.NET框架和C#语言完成近端监控节点的程序编写,并且将监控节点部署在数据服务器的近端局域网内,以满足实时性要求.在监控节点中,向下在局域网内与数据服务器进行双向数据交互,向上与云主机进行连接.数据服务器为监控节点提供加工过程的数据,监控节点对数据进行清理、集成、分析并将补偿优化值反馈回服务器中,以调整加工过程.云主机可以提供更丰富的计算资源,以实现大型模型的学习与复用迁移等功能,同时还可以为电脑、手机等移动设备提供访问的接口,以方便对监控信息进行查看.

图4 监控节点功能图Fig.4 Monitoring node function diagram

2.3 机床实时反馈控制实现

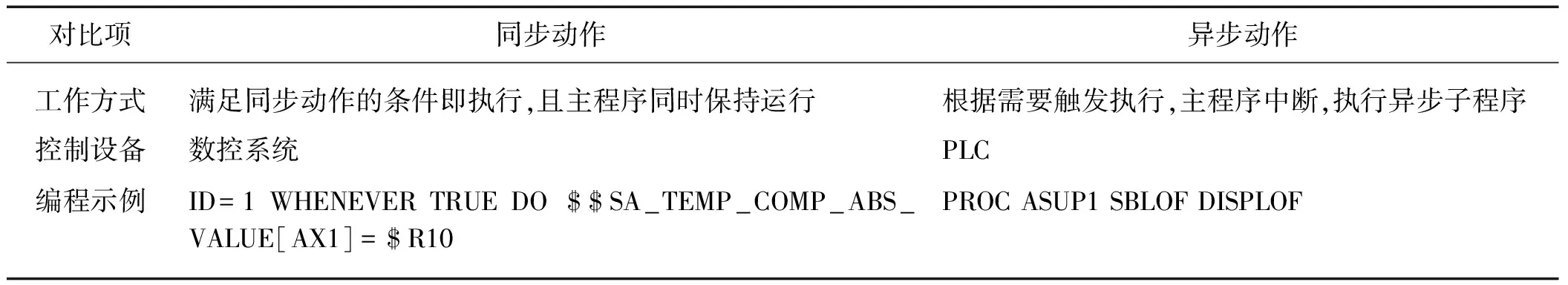

机床反馈控制是实现自身性能优化的重要环节,本文监控对象搭载的数控系统为SINUMERIK,该系统提供两种使加工主程序在运行的过程中对外部变换做出响应的方式,即同步动作与异步动作,两者之间的区别如表2所示.异步动作被触发后,主程序会中断运行,转而处理设定的异步子程序.同步动作是对实时事件的反应,其响应过程不会中断主程序运行,是一种对外部事件进行快速反应的方法.而“与位置相关的补偿激活”则提供了机床刀具温度补偿的地址,只需将补偿曲线对应的斜率与截距写入对应地址即可在对应轴方向上对刀具位置微调,例如SA_TEMP_COMP_SLOPE[AX1]代表了刀具在X轴方向上的补偿斜率.在后续实例研究中,将尝试利用同步动作和“与位置相关的补偿激活”为全信息监控系统提供实时反馈控制功能.当监控节点将补偿值反馈回数控系统后,机床在保证主程序正常运行的情况下,对反馈值进行实时响应,将其传递给数控中具体方向的补偿参数地址中,从而调整机床刀具的实际位置,其余的反馈方式需要根据不同的应用场景进行选择.

表2 同步动作与异步动作对比

3 实例研究

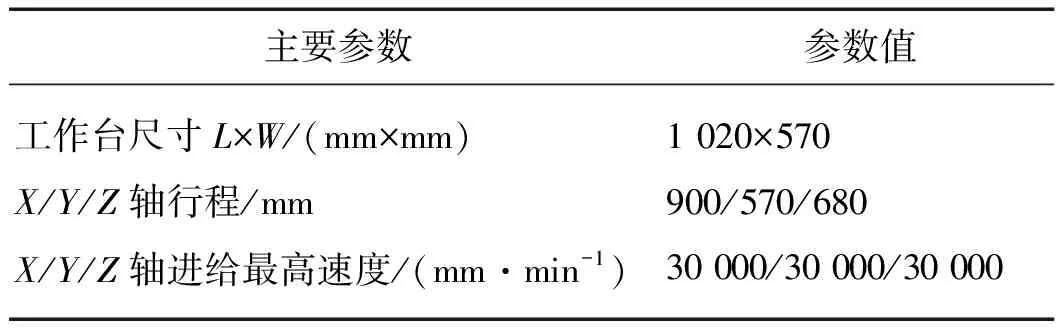

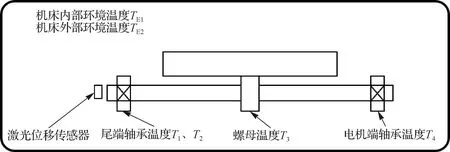

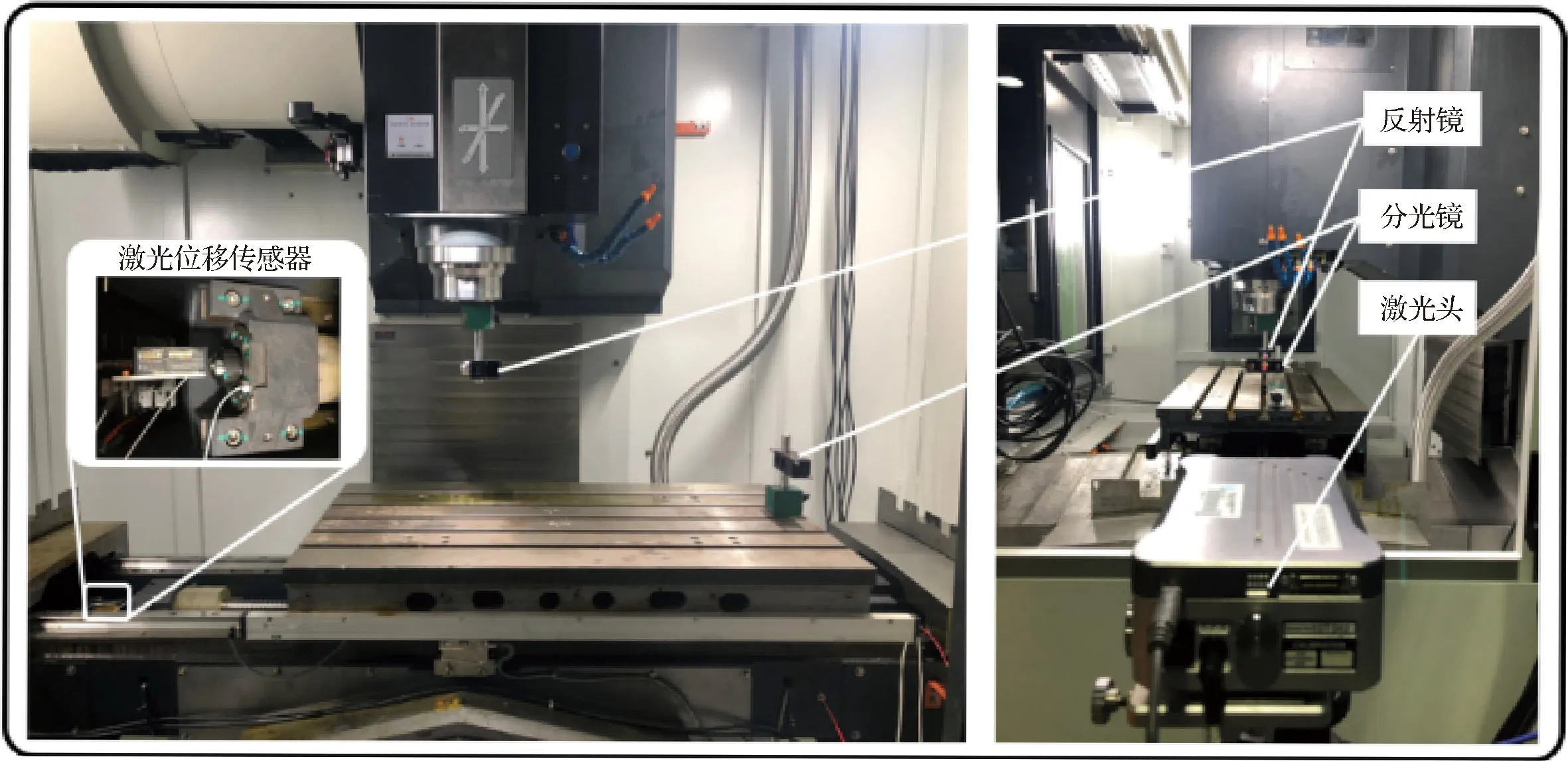

为验证全信息监控系统的有效性,以杨森YSV-957立式加工中心作为监测对象,尝试对机床X轴进给系统进行温度监测和热误差补偿.实验对象机床的具体参数如表3所示.机床搭载西门子828D数控系统,其控制器内置OPC UA服务器,可通过指定变量对应的地址获取相关数据.本文使用PT100温度传感器进行温度采集,测量范围为-20~200 ℃,测量精度为±0.1 ℃.传感器测量部位如图5所示,包括X轴尾端轴承测点温度T1、T2,丝杆螺母处测点温度T3,电机端轴承测点温度T4,以及安装在机床内壁和外部的环境温度测点TE1、TE2.激光位移传感器选择基恩士LK-G10,测量时参考距离为10 mm,测量范围为±1 mm,分辨率可达0.02 μm,用来测量X轴末端伸长量.其中温度传感器和激光位移传感器分别使用RS485串口协议和厂家提供的动态链接库进行数据采集,并统一封装入外部数据服务器中.选择雷尼绍XL-80激光干涉仪对机床定位误差进行检测,测量精度为1 nm.机床X轴行程范围为840 mm,在行程范围内均匀设置20个检测点,使用激光干涉仪获得各检测点的定位误差.机床实物以及干涉仪镜组安装架设如图6所示.

表3 YSV-957部分参数

图5 温度传感器安装位置Fig.5Position for installing the temperature sensor

图6 实验设备Fig.6Experimental equipment

利用近端监控节点访问机床内部数据服务器,获得加工点在X方向的坐标,并访问外部数据服务器获取多路温度传感器的数据,热误差补偿算法内置于近端监控节点.鉴于机床运动过程中产生的热误差在运动行程上基本呈现线性关系,所以将机床运动热误差分解为行程原点的偏置和轴上各点的误差增量[14].监控节点通过监测温度测点和X方向定位误差得到建模所需的数据,使用历史数据为温度与定位误差曲线中斜率和截距之间的关系建立回归模型,并在必要时根据该模型计算对应的误差,以补偿机床的运动,提高定位精度.

3.1 实验过程

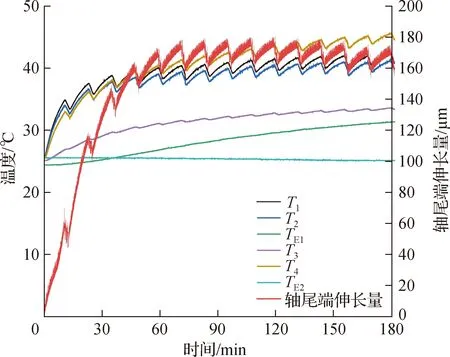

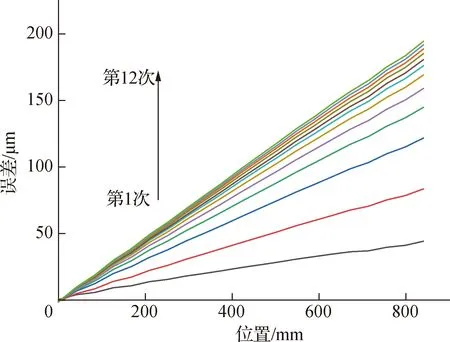

在机床温度补偿实验中,需要监测机床温度测点与定位误差.数据服务器采集机床在不同速度、不同环境温度下运动产生的定位误差、温度和轴端热膨胀量.服务器创建OPC UA节点,建立地址空间,将从传感器中获取的监测数据存入对应的地址中,以实现服务器的数据传输功能.近端监控节点浏览不同服务器的地址空间,对传来的数据进行汇总、分析、计算机床定位误差的模型.图7展示了机床往复运动时温度测点与X轴尾端膨胀量之间的关系.由于机床运动时,电机发热和丝杆螺母副的运动摩擦发热形成热源,并传导给轴承,使轴承的温度因热传导成波动式上升,轴承沿X轴方向产生热膨胀,从而带来了机床定位误差.同时,每隔10 min使用激光干涉仪对机床定位误差进行测量,结果如图8所示,机床的定位误差在运动行程内呈现明显线性关系且随发热量的增大不断增加.监控节点使用内置的温度补偿算法并结合数控系统的“同步动作”和“与位置相关的补偿激活”方法实现机床运动实时的调整反馈,以降低定位误差.

图7 温度与轴末端伸长量关系Fig.7Relationship between temperature and shaft end elongation

图8 激光干涉仪测量结果Fig.8Measurement results of laser interferometer

3.2 实验结果

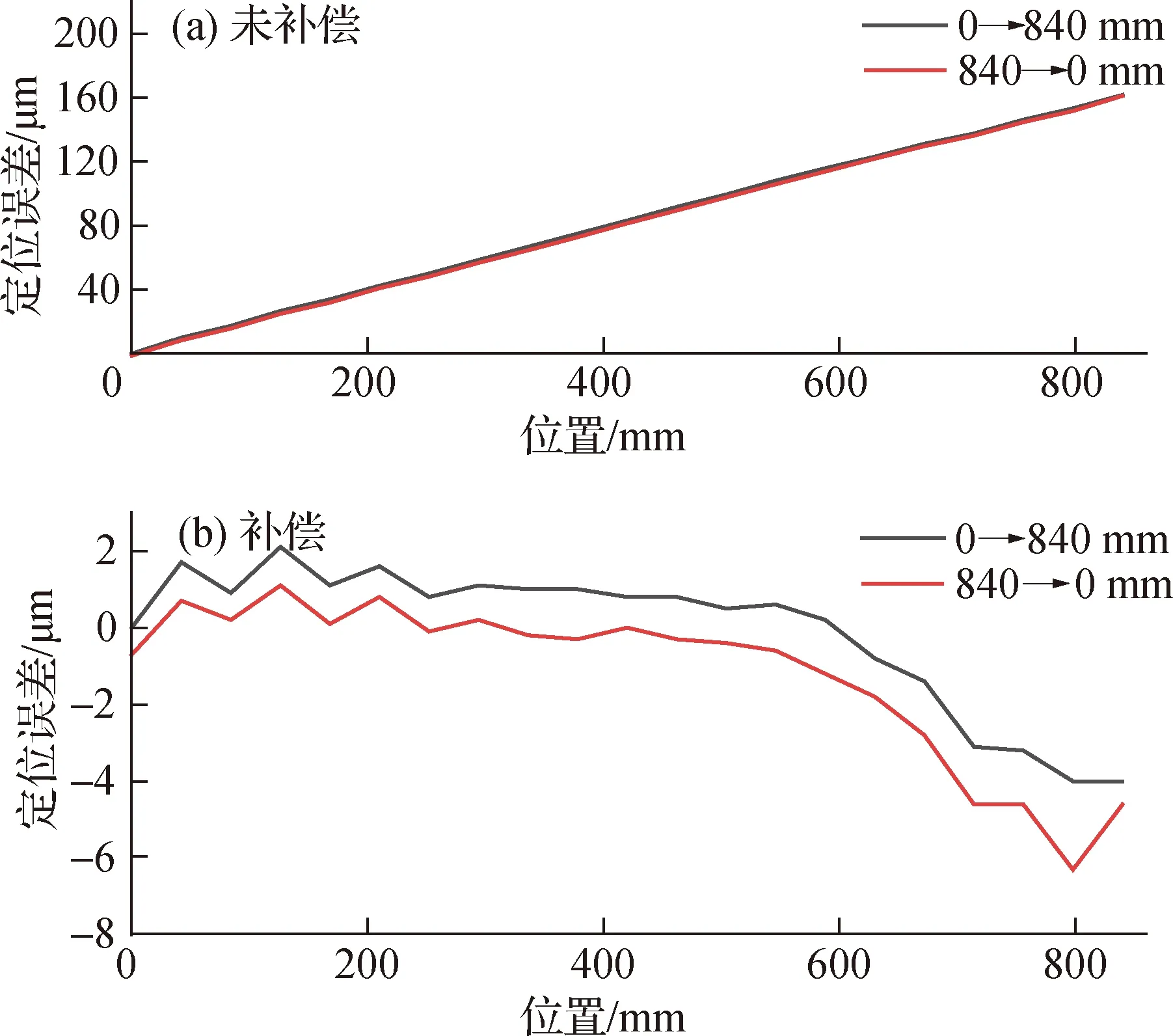

在近端监控节点中开启补偿功能后,节点从数据服务器中获取机床实时位置和测点温度值,并以每秒一次的频率计算出误差曲线的斜率与截距,将其作为补偿值反馈回数控系统 .再次测量机床X轴在0~840 mm的行程运动中的定位误差如图9所示,未补偿时定位误差最大达到160 μm(图9(a));同样条件下,使用补偿功能后定位误差降低到-8~2 μm(图9(b)),定位误差不到补偿前的10%.实验结果证明了全信息监控系统能够有效的监测机床内部运行数据与外部环境信息,同时对机床进行实时反馈补偿.

图9 X轴定位误差实验结果Fig.9X-axis positioning error experimental results

4 结 论

本文从加工过程的实际需求出发,为数控机床建立一套能监测内部运行数据与外部环境数据,且同时能对机床运动进行反馈控制的全信息监控系统.系统分为内部数据服务器、外部数据服务器以及近端监控节点,设备间通过OPC UA协议进行统一的信息传输. OPC UA协议的开放性则让整体系统能兼容更多的设备,为机器与机器间的连接提供标准,为现有服役机床的互联互通、数据共享提供了可行的基础.在本文研究的全信息监控系统中,对机床的运行过程进行在线监测与实时补偿,同时对定位误差进行了实验验证,实验结果显示定位精度在补偿程序的作用下提升较大幅度.下一步将借助OPC UA协议,实现数控装备群的数据与信息交互、通过模型间的共享建立更加复杂的模型,提供更加全面的监测以进一步提升机床的性能.