特殊螺纹接头密封面能量耗散与密封特性研究

李 凡 王夫军 窦益华 李占春 于 洋 万志国

(1.西安石油大学机械工程学院 2.中国石油青海油田分公司钻采工艺研究院 3.中国石油青海油田分公司采油三厂)

李凡,王夫军,窦益华,等.特殊螺纹接头密封面能量耗散与密封特性研究.石油机械,2022,50(11):140-146.

0 引 言

特殊螺纹接头是油、套管柱连接的主要部件,同时也是受力薄弱部位[1-2]。特殊螺纹接头主要通过密封面和扭矩台肩结构达到多级密封的目的[3]。当特殊螺纹接头受轴向振动载荷作用时,密封面处会发生滑移运动从而产生能量耗散,进而影响特殊螺纹接头的密封性能。

近年来,许多学者对连接面处的能量耗散进行了研究。MENQ C.H.等[4]首次使用剪切层模型研究单点摩擦接触问题;次年MENQ C.H.等[5-6]在该模型的基础上,考虑接触面的摩擦分布,使得该模型可以处理微滑问题。E.CIGEROGLU等[7]考虑了弹性杆惯性的影响,建立了一维微滑动力学模型,分析了不同接触压力作用下接触面间的滑移特性;次年,E.CIGEROGLU等[8]又进一步提出了二维微滑移动态摩擦模型,用于研究法向动态载荷作用下接触面间滑移情况。肖会芳[9]使用一维连续体模型,推导了不同界面特性下滑动界面上的力-位移表达式,研究其在动态载荷作用下的动力学响应与能量耗散特性。孙德林[10]建立了适用于螺栓搭接连接微滑的一维连续体模型,分析了界面特性与界面压力分布对螺栓连接微滑与能量耗散的影响。目前,摩擦耗散模型多用于平面搭接问题研究,在特殊螺纹密封面处研究较少。为了研究特殊螺纹密封面处微滑运动问题,笔者基于一维连续体模型,推导了考虑特殊螺纹密封面锥角的微滑一维连续体模型,并通过有限元仿真验证了该模型的合理性。

1 模型建立与力学分析

1.1 一维连续体微滑模型建立

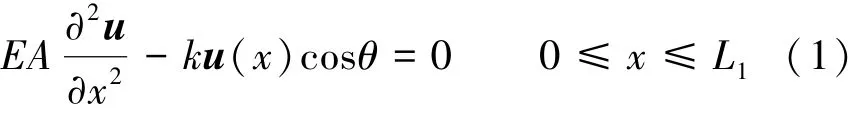

特殊螺纹接头主要由连接螺纹、扭矩台肩和密封面组成。台肩的设计决定了可施加的最大预紧力,且起到辅助密封的作用。密封面处一般采用金属-金属过盈配合形式,起主要密封作用,目前特殊螺纹接头密封面处主要密封结构有锥面-锥面和球面-锥面等密封结构[11-13]。图1为特殊螺纹接头截面示意图。本文选用密封形式为锥面-锥面的特殊螺纹接头,接头两端处受到载荷F(N)的作用,密封面处水平距离为L(mm)。

图1 特殊螺纹接头截面示意图Fig.1 Schematic diagram of cross section of premium connection

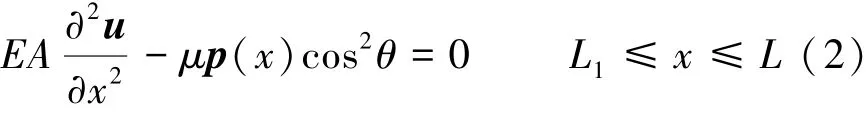

根据特殊螺纹接头密封面结构及其受力特点,建立如图2所示的特殊螺纹密封面一维连续体模型。此连续体模型将特殊螺纹密封面处接触简化为弹性杆接触,包括弹簧、弹性杆、刚性基础和位于两者间的无厚度剪切层。假设密封面处水平接触长度为L,抗拉刚度为EA(N),A为弹性杆中面截面积(mm2),β为线性弹簧刚度(GPa),模拟扭矩台肩与螺纹处对密封面的约束作用,如图3所示,剪切层具有类似于理想弹塑性材料的性质。τ为剪切层上任意一点应力(MPa),u为剪切层上任意点位移(mm),k为处于黏着区单位长度剪切层刚度(GPa)。τmax为剪切层上某点发生滑移时所具有的应力,其不随位移变化。τmax=μp,μ和p分别为界面摩擦因数与界面压力(N)。弹性杆右端受切向力F的作用。沿着杆长度方向,具有均匀分布的法向压力p(x)(N/mm)。

图2 特殊螺纹密封面微滑模型Fig.2 Microslip model at the sealing surface of premium connection

图3 剪切层的应力和位移关系图Fig.3 Relationship between stress and displacement of shear layer

当该模型在受到轴向力为F的载荷时,其接触面间会产生不同的位移变化。假设在该力的作用下,剪切层上黏着区域和滑移区域的分布如图3所示。滑移区域为靠近受力的地方,黏着区为远离受力的地方,其长度为L1。通过杆的振动平衡方程可得黏着区和滑移区的控制平衡方程。

黏着区:

滑移区:

弹性杆两端边界条件为:

在x=L1处满足连续性条件:

式中:上标+和-分别表示x=L1处的右极限与左极限。

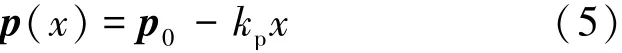

界面压力为:

式中:p0为压力的最大值,N/mm;kp为压力分布的斜率,N/mm2。

利用边界条件、连续性方程 (3) ~方程(5)求解方程(1)和方程 (2),得到弹性杆上各处位移为:

式中:λ为与界面黏着刚度有关的参量;A1、A2、A3、A4为常数。

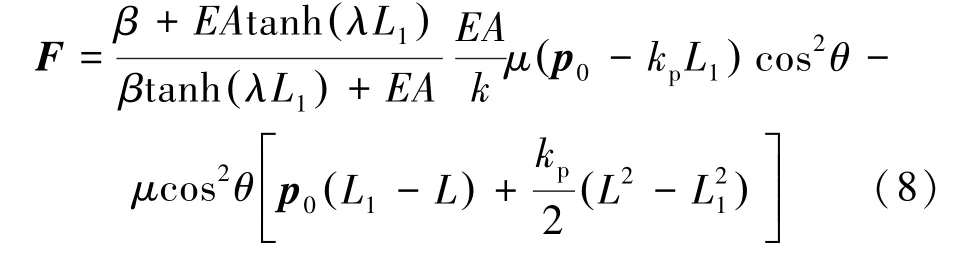

由于摩擦力的影响,密封面处的滑移运动是产生密封面处能量耗散的主要原因,所以在分析界面能量损耗时,需要确定密封面处产生滑移的区域。根据黏着和滑移2个区域在临界点x=L1处的连续性条件可得方程:

联合式(6)与式(7)可得:

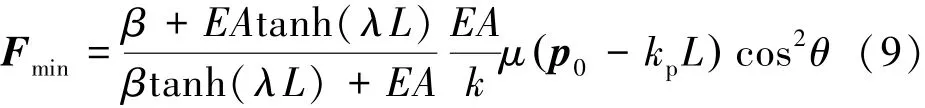

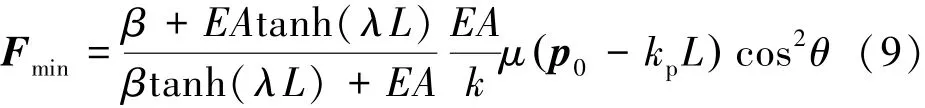

该方程描述了滑移长度L1与施加载荷F的非线性关系。在式(8)中,若取L1=L,则可确定发生微滑所需的最小载荷:

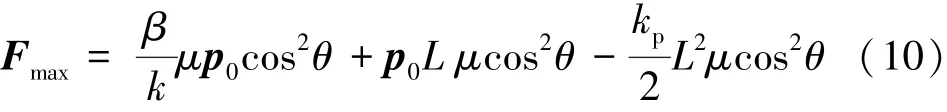

若取L1=0,则可得发生宏观滑移所需载荷:

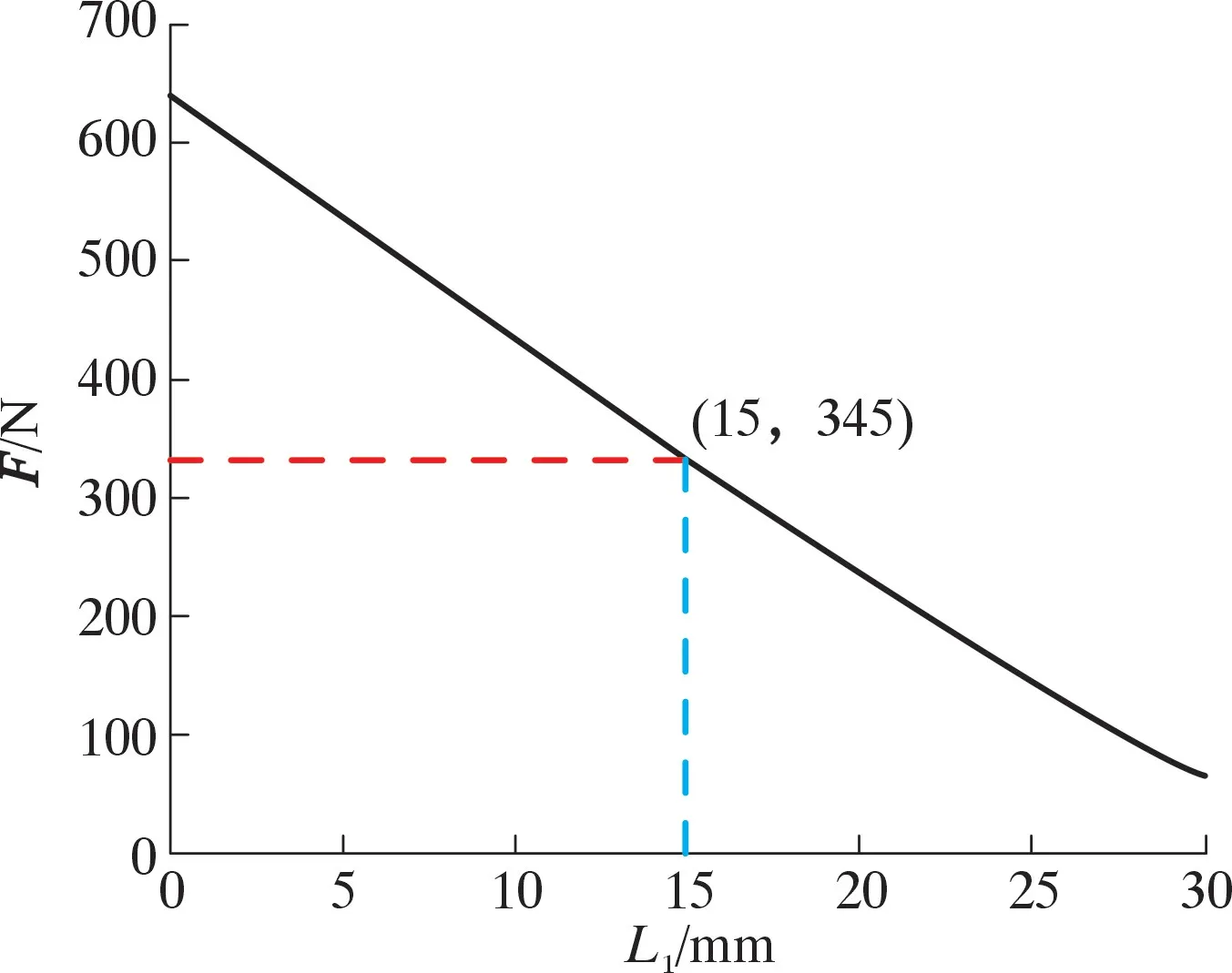

图 4给出了β=5 GPa,k=40 GPa,θ=1.79°时界面的黏着-滑移转换关系。摩擦因数为0.3,给定E=200 GPa,中面面积A=40 mm2,L=30 mm,p0=1 500 N/mm,kp=3 N/mm2。研究黏着-滑移临界状态下所需切向力大小。

图4 黏着滑移临界位置与载荷关系Fig.4 Relationship between the adhesion-slipping critical position and the load

图 4中,纵轴为不同黏着滑移时所对应的切向力F,横轴为黏着区长度L1。以图4中L1=15 mm处为例,当轴向力为345 N时,在该微滑模型中其宏观滑移段为15 mm,对应图4中蓝色曲线的右侧;黏着滑移段为15 mm,对应图4中蓝色曲线的左侧。在图4中临界曲线的起始点对应曲线的右端(L1=30 mm),表示初始滑移的产生。临界曲线的终止点对应曲线左端(L1=0),表示宏观滑移的产生。

1.2 迟滞骨干曲线

当密封面处受不同轴向载荷作用时,该密封面处将发生由整体黏着状态向滑移状态转变,这种转变导致密封面处产生载荷-位移迟滞关系。轴向载荷变化所引起的密封面处能量耗散由载荷-位移迟滞曲线所包围的面积表示,当弹性杆受到从0开始增加的切向载荷作用时,加载过程中的载荷-位移曲线称之为迟滞骨干曲线[14]。

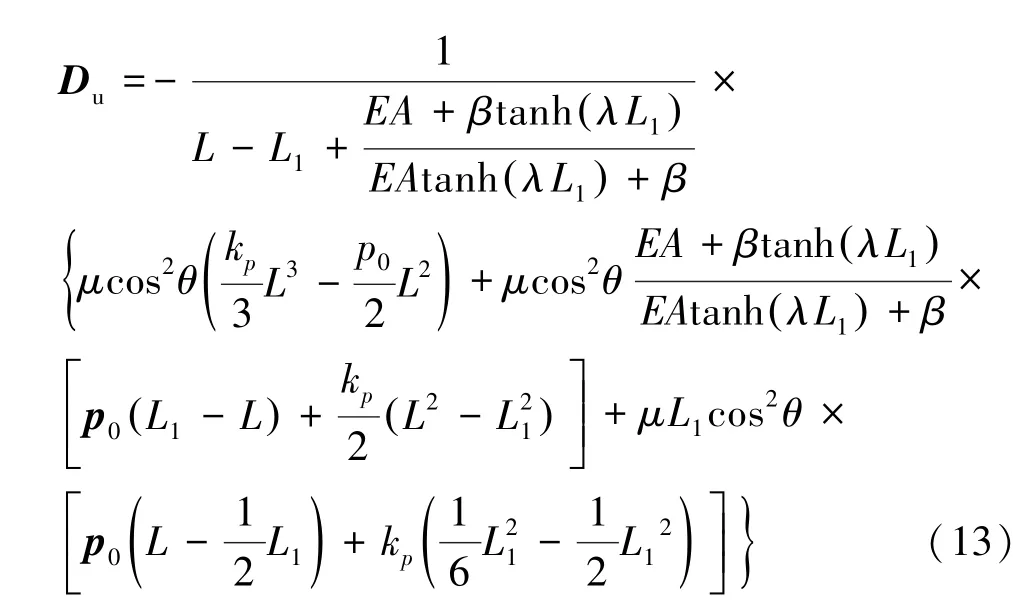

将公式 (6) 中的x赋值为L,可得到弹性杆右端载荷和位移之间的关系:

当弹性杆处施加载荷不足以引起接触面间产生滑移运动时,此时L1=L,连接面处处于整体黏着状态,此时式(11)可简化为:

由上式可知系数ku为与界面黏着刚度与弹簧刚度有关,表示连接面处处于黏着状态时弹性杆所受切向载荷与连接面处位移之间呈现线性关系。

当弹性杆处施加载荷足以引起接触面间产生整体滑移运动时,此时 L1=0,连接面处处于整体滑移状态,此时式(11)可简化为:

表示宏观滑移时,载荷-位移曲线与黏着刚度、摩擦因数和弹簧刚度有关。

当密封面处于微滑状态时,即0<L1<L时,载荷和位移为与黏着刚度、摩擦因数和弹簧刚度均有关的非线性关系。

图5为计算弹性杆所受的切向载荷与右端点u(L)的关系曲线。

图5 单调增加拉伸载荷产生的载荷-位移曲线Fig.5 Load-displacement curve produced by increasing monotonic tensile load

从图5可知,随着施加切向力增大,骨干曲线明显分为线性-非线性-常数3段。其中线性段为整体黏着段,非线性段为微滑过程。

1.3 迟滞曲线

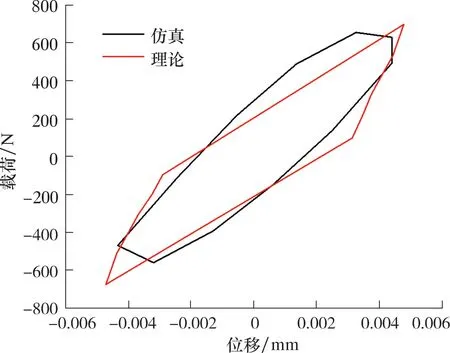

由上节中弹性杆的载荷-位移骨干曲线可得其对应的迟滞曲线,由此可深入了解斜面处摩擦界面的动力学特征。卸载和加载过程中的载荷-位移曲线,可由Masing[1]稳态循环滞后响应假说得出。其认为系统的稳态滞后响应的卸载和重载分支在几何上与初始载荷曲线相似,只是放大了2倍,即卸载过程的数学表达式为:

此时F0与u(L)0为卸载过程中起始时的力与位移,Fu与u(L)u分别为卸载过程中的力与位移。当卸载完毕后,重新加载过程中的数学表达式为:

图6给出基于Masing稳态循环滞后响应假说的微滑模型迟滞曲线。

图6 微滑模型的迟滞曲线Fig.6 Hysteresis curve of microslip model

2 模型有限元分析与结果

2.1 理论仿真对比分析

在上小节中,建立了特殊螺纹密封面处连接的一维连续体模型,对连接的切向耗能机理进行了研究。这里采用ABAQUS建立有限元模型,对上述模型进行验证。基于上节模型参数建立有限元模型,如图7所示。

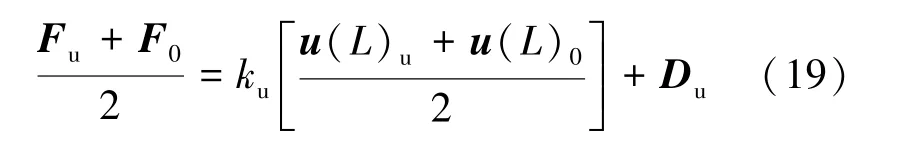

图7 密封面搭接有限元模型Fig.7 Finite element model of sealing surface lap

设置模型左端面固定,在接触设置中设置摩擦因数为0.3,对结构进行虚拟循环加载的仿真计算,循环加载的载荷幅值取上节理论模型中产生整体宏观滑移的位移量为0.005 mm,计算得到的载荷-位移曲线如图8a所示。分别以位移和载荷作为横轴与纵轴,得到加载过程的迟滞曲线,结果如图8b所示。

图8 载荷位移演变曲线与载荷位移迟滞曲线Fig.8 Load displacement evolution curve and load displacement hysteresis curve

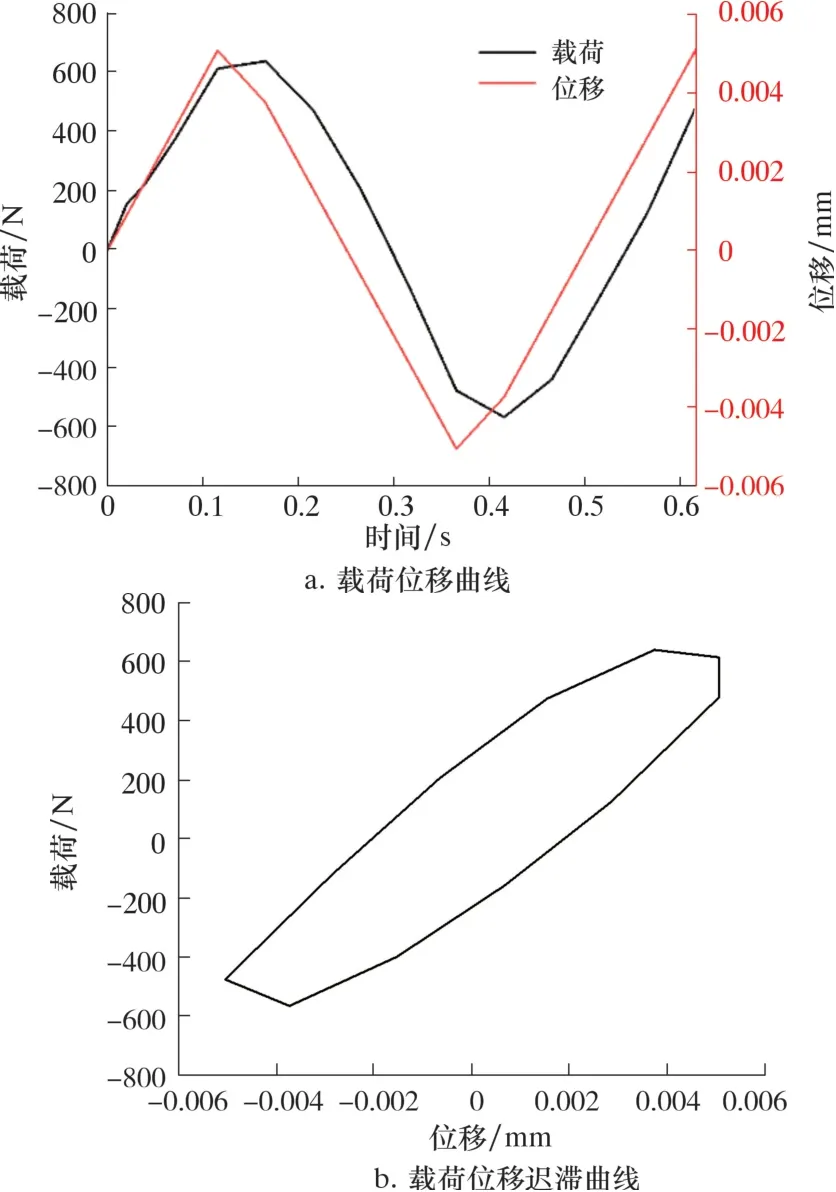

将仿真结果与理论结果对比,如图9所示。

图9 载荷位移迟滞曲线理论与仿真耗散对比Fig.9 Comparison of theoretical and simulated dissipations of load displacement hysteresis curve

由图9可知,理论计算能量耗散值与仿真计算能量耗散值相差4.8%,相差较小,因此该模型可用于特殊螺纹密封面处能量耗散研究。

2.2 不同工况及界面参数下密封面能量耗散分析

特殊螺纹接头在井下服役时,因井口装置和井底封隔器的约束及井筒中流体变化的作用,当开关井、压裂液注入和产气时,油管接头承受轴向交变载荷及径向内外压力共同作用,所以需要分析不同工况下特殊螺纹接头密封面处能量耗散对特殊螺纹接头密封性的影响。

2.2.1 不同界面特性与压力

分别对上小节中模型进行循环加载仿真计算,循环加载幅值为0.005 mm,选取摩擦因数μ分别为0.2与0.3,压力大小分别为40、50与60 MPa,其仿真结果如图10所示。图10a、图10b为密封面处受循环载荷作用下的载荷-位移迟滞曲线。图10c为图10a、图10b中迟滞曲线面积,代表了密封面在不同内压与不同摩擦因数时能量耗散变化情况。由图10c可知,在相同载荷幅值下,摩擦耗能随摩擦因数的增加而增加,即界面特性显著影响迟滞环的面积。这是因为界面特性影响了结构的整体刚度,较大的摩擦因数其连接面的结构整体刚度也更大,所以能量耗散值越大。当摩擦因数相同时,密封面处能量耗散随着压力增大而增大,这是因为当压力增大时密封面处所受摩擦力增大,因此其能量耗散值也增大。

图10 不同界面特性下的迟滞曲线与能量耗散Fig.10 Hysteresis curve and energy dissipation under different interface characteristics

2.2.2 不同轴向循环载荷

选取摩擦因数为0.3,压力为50 MPa,对该模型进行循环加载仿真计算,循环加载幅值分别为0.005 mm与0.009 mm,计算得到加载过程的迟滞曲线如图11所示。从图11可以看出,当循环加载幅值即轴向力增大时,能量耗散值增长了2.8倍。这是因为当轴向力增大时密封面处所产生的摩擦力所作功增大,所以摩擦耗能增大。

2.2.3 不同锥度

选取摩擦因数为0.3,压力为50 MPa,锥度分别为1∶10、1∶12、1∶14、1∶16,循环加载幅值为0.005 mm,仿真结果如图12所示。

图12 μ=0.3时不同锥度下的迟滞曲线与能量耗散Fig.12 Hysteresis curve and energy dissipation under different tapers at μ=0.3

由图12b可知,当密封面锥度增大时,密封面处摩擦耗能增大,且当锥度从1∶16增至1∶14时,能量耗散量增加过大;而锥度从1∶14增加至1∶10时,密封面处能量耗散缓慢。

在振动载荷作用下,特殊螺纹密封面处易发生微动接触从而产生微动磨损,从而导致接头密封面处密封性能下降。由以上分析可知,接头密封面处摩擦因数、接触压力、轴向载荷与锥度均会影响其摩擦耗能,且影响均为正相关。因此,在特殊螺纹密封面结构设计与制造过程中,应尽量减小密封面处锥度,提高密封面处表面加工工艺,从而降低接头密封面处摩擦耗能,降低接头密封面处的接触磨损,提高特殊螺纹接头密封性能。

3 结 论

(1)针对特殊螺纹密封面处锥面-锥面密封形式,建立特殊螺纹接头密封面处一维连续体模型,通过有限元法验证可得,有限元仿真计算值与理论计算值相差4.8%,模型合理。因此,由该模型可分析不同锥度下特殊螺纹接头受振动载荷影响下密封面处能量耗散的影响。

(2)特殊螺纹密封面处摩擦因数、接触压力、轴向循环载荷与锥度均会影响密封处的摩擦耗能,它们之间为正相关关系。

(3)为尽量减少特殊螺纹密封面处磨损,提高特殊螺纹接头密封性能,应适当减小密封面处摩擦因数,适当减小接头密封面处锥度。