大跨度双曲线钢结构施工过程模拟分析

张伟超,张磊,王磊,董自运,古松,吕勇康

(1.中铁建工集团有限公司,北京 100160;2.中铁建工集团第三建设有限公司,天津 300451;3.西南科技大学土木工程与建筑学院,四川 绵阳 621010)

1 引言

近年来,大跨度钢结构因其具有自重轻、受力合理以及造型美观等优点在大型场馆设计中应用广泛[1-3],其发展应用水平已成为衡量一个国家建筑科学水平的重要标志之一[4]。而大跨度钢结构的施工过程是结构体系和受力状态不断变化的过程,结构最终成型质量与施工过程中的路径和时间有密切的关系,若某一时刻结构受力与变形超限,将直接影响结构成型质量,甚至导致施工坍塌事故[5]。

施工过程分析是大跨度钢结构施工技术的重要研究内容[6-7]。现有研究多基于有限元法,并结合生死单元技术对复杂大跨度钢结构的施工过程展开模拟分析[8-10],获得各施工阶段杆件的内力和变形,确保结构在施工过程中的安全性与成型质量。随着大跨度钢结构形状趋于复杂,施工过程中的坍塌事故仍时有发生[11-12],因此,有必要对大跨度钢结构的施工过程进行分析研究。本文依据拉萨某大型医院项目中的大跨度双曲线钢结构,利用Midas 软件对其施工全过程进行详细分析,确保各施工阶段结构的安全性与成型质量,为此类结构的工程设计与施工过程分析研究提供可参考的依据。

2 工程概况

该医院项目位于拉萨市堆龙德庆区,一期总用地面积200 000 m2,总建筑面积121 450 m2,建筑高度为42.2 m,建设内容包括医疗综合楼(包括住院楼、医技楼以及门诊楼)、感染楼以及污水处理站等建筑,将建成一所集医、教、科为一体的三级甲等医院,是西藏三大民生工程之一,项目效果见图1。

大跨度双曲线钢结构作为医疗综合楼的金属屋面钢骨架,位于门诊楼和医技楼之间且左右对称,单侧重54.8 t,长77.65 m,高为18.95~22.85 m,纵横向截面尺寸均为曲线变化。主要杆件为箱形杆件和钢管混凝土柱,钢材材质为Q355B。采用整体拼装、分段吊装的原则对大跨度双曲线钢结构进行施工,共分3 段吊装,质量分别为19.4 t、16.8 t 以及18.6 t,考虑1.4 的动荷载系数,主要采用一台130 t 的汽车吊完成吊装。

3 有限元模型的建立

基于有限元单元法,利用Midas 软件对大跨度双曲线钢结构的施工过程展开分析。其中结构组、荷载组以及边界组的定义,是影响施工过程分析精度的控制因素[13]。有限元模型如图2所示,所有杆件均采用梁单元建模,其中钢管混凝土柱截面类型为组合截面。整个施工过程包含4 个安装阶段和1 个胎架拆除阶段。对于边界条件,胎架与曲线钢桁架采用弹性连接中的刚性连接,其余约束如图2所示。荷载工况类型均为施工阶段荷载,包含自重、风荷载以及温度荷载,其中风荷载根据建筑荷载规范求出标准值,再换算成杆件上线荷载。温度荷载考虑5~30℃的升温[14-15]。

4 结果分析

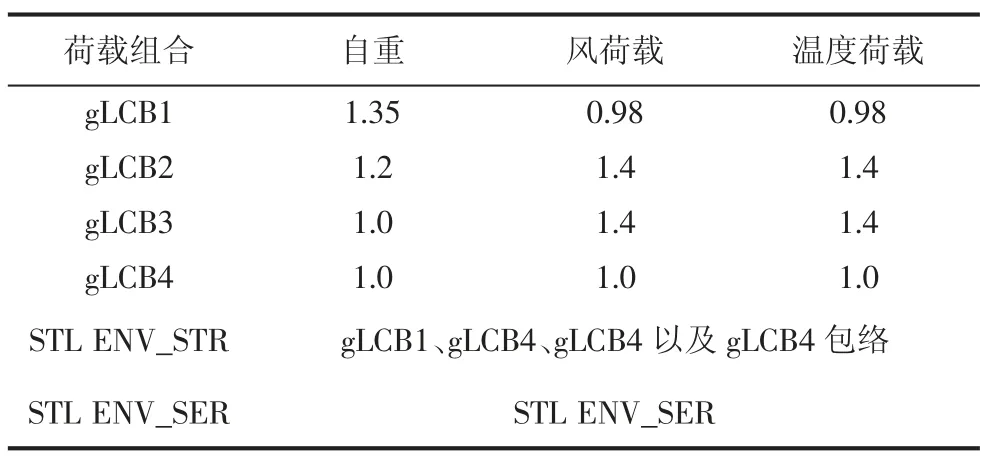

大跨度双曲线钢结构施工过程包括胎架拆除前后的5 个施工阶段,荷载组合系数[16]如表1所示。

表1 荷载组合系数

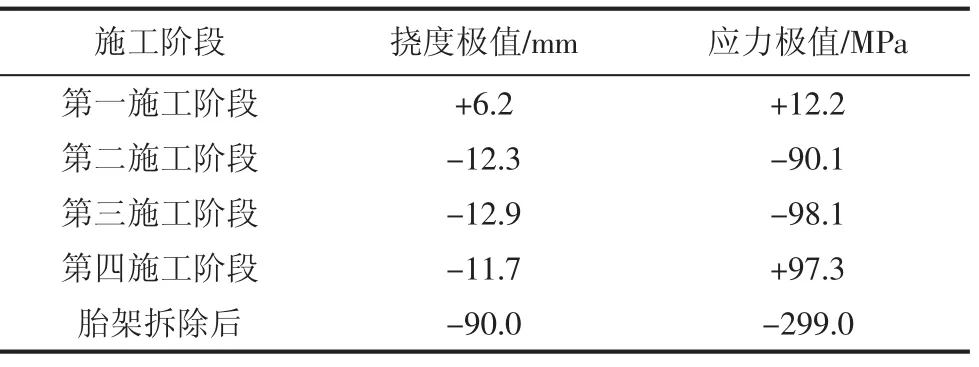

表1中STL ENV_STR 为承载力极限状态的荷载组合,STL ENV_SER 为正常使用极限状态的荷载组合,最不利荷载组合为gLCB1。最不利组合荷载下各施工阶段的结构挠度和应力极值如表2所示。

表2 挠度和应力极值

从表2中可看出,临时胎架拆除前的第三施工阶段结构挠度和应力值最大,其分布图见图3。临时胎架拆除后,结构跨中挠度值达到90 mm,小于规范中1/250 跨径的容许挠度值;结构局部杆件应力值达到299 MPa,小于Q355B 钢材的设计强度315 MPa,满足结构安全性的要求,其变形与应力分布如图4所示。

从图3a 中可看出,在第三施工阶段,花瓶形钢架变形很小,曲线桁架则出现了较大的向下挠度变形,其中第一段曲线桁架中部上弦杆的挠度值达到12.9 mm,但小于规范中1/250跨径的容许挠度值。从图3b 中可看出,结构最大拉应力为77.4 MPa,出现在花瓶形钢架与第一段桁架连接区域左侧□100 mm×8 mm 的箱型上弦杆上; 最大压应力为98.1 MPa,出现在中间胎架顶部H300 mm×200 mm 的H 型钢上。因此,胎架拆除前挠度和应力最大的第三施工段的结构满足成型质量和施工安全要求。

从图4a 中可看出,临时胎架拆除后,整体结构挠度变形值达到90 mm,出现在跨中上弦杆交接处,仍小于规范中1/250 跨径的容许挠度值。在工程设计时,曲线钢桁架的预拱值可取100 mm,满足规范中1/300 跨径限值的要求。图4b 中可看出,整体结构最大拉应力为254.4 MPa,出现在图3b 中连接区域左侧上弦杆上;最大压应力为299.0 MPa,出现在与最大拉应力上弦杆相邻的□100 mm×8 mm 桁架腹杆上。因此,该大跨度双曲线钢结构的工程设计和分段吊装方案是合理的。

在工程计算时,一般按照一次成型加载方式计算结构变形和内力。为比较考虑施工过程计算模型与一次成型加载计算模型的区别,相同荷载与约束条件下一次成型加载模型计算结果如图5所示。

从图5a 中看出,一次成型加载下,整体结构跨中挠度值为96.3 mm。从图5b 中看出,整体结构最大拉应力值271.7 MPa,与图4b 中最大压应力出现位置一致,均为连接区域□100 mm×8 mm 桁架腹杆上;最大压应力值为201.9 MPa,出现在曲线钢桁架最右侧支座处。

通过比较图5与图4可以看出,一次成型加载模型的最大挠度较考虑施工过程计算模型增大了6.3 mm,花瓶形钢架挠度变形较小,考虑施工过程计算模型的挠度变形更为合理;在应力分布方面,一次成型加载模型的应力最大值比考虑施工过程计算模型减小了27.3 MPa,最大应力值均出现在连接区域□100 mm×8 mm 桁架腹杆上,但一个受拉一个受压,根据连接区域杆件构造和荷载情况,该腹杆受压更为合理。两种加载方式下,整个结构杆件应力差值主要集中在花瓶形钢架及其与桁架的连接区域,其中最大杆件应力差达到77.2 MPa,出现在花瓶形钢架底部。花瓶形钢架左半侧杆件应力小于一次加载模型,但花瓶形钢架右半侧因分段施工的影响而大于一次加载模型。此外,胎架支承位置的杆件应力值明显大于一次加载模型,更加符合实际情况。第三段曲线桁架最终合拢区域的杆件应力值明显小于一次加载模型。因此,考虑施工过程的计算模型更加合理有效,对施工的指导性更强。

5 竖向支承结构稳定性分析

竖向支承结构的稳定性直接影响大跨度双曲线钢结构的施工安全与结构成型质量,有必要对胎架和钢管混凝土柱进行稳定性分析。第四施工阶段中第三段曲线钢桁架吊装到位后,胎架受力最不利;胎架拆除后,钢管混凝土柱受力最不利,两者的稳定性分析结果见图6。

从图6a 中可看出,在第四施工阶段,胎架的临界荷载系数为6.5,大于4.0,满足施工过程中的临时胎架稳定性要求。从图6b 中可看出,曲线钢桁架合龙成型后,第三段曲线钢桁架的钢管混凝土柱的临界荷载系数为9.3,大于4.0,满足施工过程中钢管混凝土柱稳定性要求。因此,包括临时胎架和钢管混凝土柱在内的竖向支承结构稳定性较高,满足大跨度双曲线钢结构施工对竖向支承结构的稳定性要求,保证了结构的施工安全和成型质量。

6 结论

本文基于有限单元法和生死单元技术,利用Midas 软件对拉萨某大型医院项目中的大跨度双曲线钢结构施工过程展开分析,共涉及5 个施工阶段,得到如下结论:

1)胎架拆除前,各施工阶段结构挠度值小于13 mm,且结构应力值在100 MPa 内。胎架拆除后,结构挠度极值为90 mm,结构应力极值为299 MPa,建议曲线钢桁架预起拱值为100 mm。

2)临时胎架和钢管混凝土柱在最不利荷载下的临界荷载系数大于4.0,满足整体结构分段施工对竖向支承结构的稳定性要求。

3)各施工阶段的挠度变形、应力幅值以及竖向支承结构的稳定性均满足结构施工安全与成型质量要求,大跨度双曲线钢结构的工程设计和分段吊装方案是合理的。

4)一次成型加载模型的跨中挠度值比考虑施工过程计算模型大6.3 mm,而最大应力值减小了27.3 MPa,则考虑施工过程的计算模型更加合理有效,对大跨构施工的指导性更强。