激光选区熔化316L不锈钢电解抛光工艺

刘育辰,李志永,刘旭东,张威,高存福

(山东理工大学机械工程学院,山东 淄博 255049)

激光选区熔化(selective laser melting,简称SLM)是近年来最具有发展潜力的金属增材制造技术之一。该技术利用激光束逐层扫描熔化金属粉末,能够制造高尺寸精度、高致密度及高性能的复杂结构件[1-3]。316L是奥氏体不锈钢牌号,其成分有Fe、Cr、Ni等元素,具有良好的塑性和耐蚀性,被广泛用于汽车零件、模具、航空航天部件、生物医学设备等方面[1,4-6]。利用激光选区熔化技术可以实现316L不锈钢复杂结构零件的成形,但由于技术本身的缺陷导致样件表面存在未熔化粘附颗粒和裂纹[7],影响使用性能,因此通常需要对其进行表面光整处理。机械抛光[8]、化学抛光[9]、激光抛光[10]和电化学抛光[11]是最常用的光整技术,其中化学抛光和电化学抛光因不受工件形状限制等优势而被广泛使用[12],抛光液多以磷酸、硫酸、高氯酸及其化合物为主。在电解抛光过程中,金属表面的溶解和光整同时作用,可显著降低金属表面的粗糙度,提高表面光整度,且抛光过程中不会引入应力、残余应变层和相变层[13]。

国内外众多学者已经开展了电解抛光机理的相关研究。Chang等人[14]在磷酸和硫酸混合溶液中,通过过电位抛光和常规电化学抛光将不锈钢试件的表面粗糙度Ra从8 µm减小至0.18 µm。Rahmen等人[15]的研究表明,在析氧电位下电化学抛光的样品表面粗糙度得到明显改善,样件表面存在的OH、Cr、Fe、Fe(II)和Fe(III)可在抛光过程中生成均匀的钝化氧化膜,提高样件的耐蚀性。屈战民[16]提出了由磷酸和盐酸组成的化学抛光液,并在其中获得呈镜面效果的不锈钢样件。Lohse[17]使用SLM技术制备通孔316L不锈钢试件,采用磷酸和硫酸混合电解液电解抛光40 min,抛光后试件内外表面光滑且有光泽。Zhang等人[18]研究了SLM技术制备的Ti-6Al-4V试样在含不同浓度氯离子的醇基电解液中的抛光,结果发现在含0.4 mol/L氯离子的电解液中可得到最佳的电解抛光表面,表面生成的氧化膜明显提高了试样的耐蚀性。陈虎[19]研究硫酸-磷酸溶液中不锈钢的电化学抛光时发现,在抛光过程中存在钝化膜。柳小祥等人[20]研究了硫酸-磷酸体系中电解抛光316L不锈钢金属双极板,结果表明在温度(75 ± 5) °C和电压7 V下电解抛光7 min后试件表面品质和耐腐蚀性能最佳。

综上,目前使用较多的电解抛光溶液多为强酸体系(如高氯酸、硫酸和磷酸),腐蚀性强,且废液处理流程复杂,容易造成环境污染。为此,本文采用环保型NaCl基电解液,考察了电流密度、抛光温度、抛光时间等工艺参数对316L不锈钢表面微观形貌、粗糙度和耐蚀性的影响,探究电解抛光的最佳工艺参数组合,以改善SLM成形件的表面质量。

1 实验

1. 1 材料制备

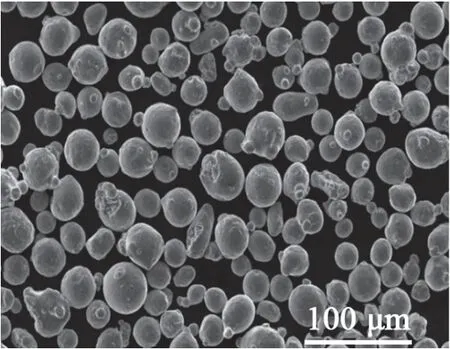

选用江苏威拉里新材料科技有限公司生产的气雾化316L不锈钢粉末为原料,该粉末球形度高(如图1所示),具有较好的成形性和流动性,粒径范围为15 ~ 53 μm,化学成分如下:Cr 19.34%,Ni 10.75%,Mo 1.73%,C 1.12%,Mn 0.73%,Si 0.50%,S 0.11%,P 0.09%,Fe余量。

图1 316L不锈钢粉末的微观形貌 Figure 1 Microscopic morphology of 316L stainless steel powder

样件采用德国SLM125型工业级激光选区熔化设备制备,SLM工艺参数如下:激光功率190 W,扫描速率750 mm/s,铺粉层厚0.03 mm,扫描间距0.12 mm。SLM成形阳极样件为直径4 mm、高16 mm的圆柱体,如图2所示。阴极是内径20 mm的不锈钢管。

图2 SLM成形316L电解抛光样件 Figure 2 SLM-formed 316L specimen to be electropolished

1. 2 电解抛光试验

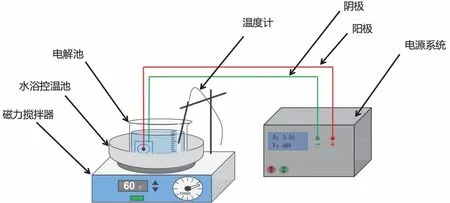

自行搭建的电解抛光系统主要由NHWYDM-750-5高精度直流电源、电解池、水浴控温池、磁力搅拌器和温度计组成,如图3所示。使用绿色环保的1 mol/L氯化钠乙二醇体系作为电解液。

图3 电解抛光设备示意图 Figure 3 Schematic diagram of electropolishing equipment

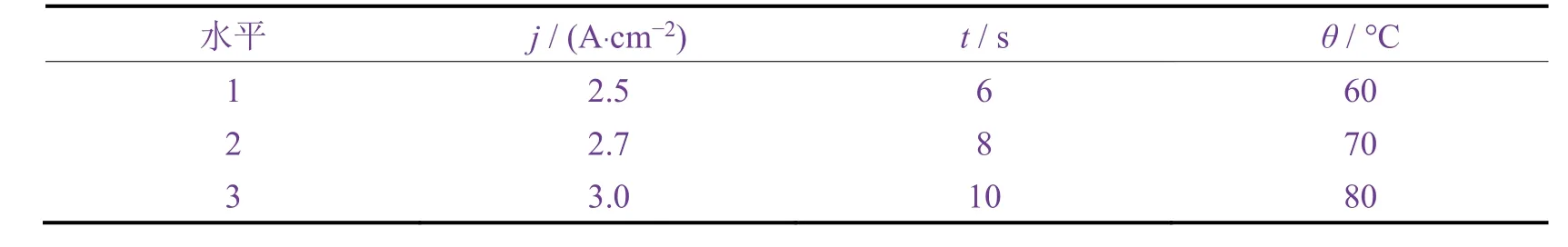

参考先前的研究基础,选取电解抛光试验参数如下:转子转速1 100 r/min,电流密度2.5 ~ 3.0 A/cm2,抛光时间6 ~ 10 min,抛光温度60 ~ 80 °C。采用正交试验探究电流密度(j)、抛光时间(t)和抛光温度(θ)对SLM成形件表面粗糙度和表面形貌的影响,并确定最优抛光工艺参数组合。正交试验设计见表1。

表1 正交试验因素水平 Table 1 Levels of factors in orthogonal test

1. 3 表面表征

借助DSX1000超景深三维显微镜对316L不锈钢样件进行表面粗糙度Ra和表面形貌的表征,采用Quanta 250扫描电镜(SEM)对样件进行表面元素含量及微观形貌的表征。

2 结果与讨论

2. 1 正交试验

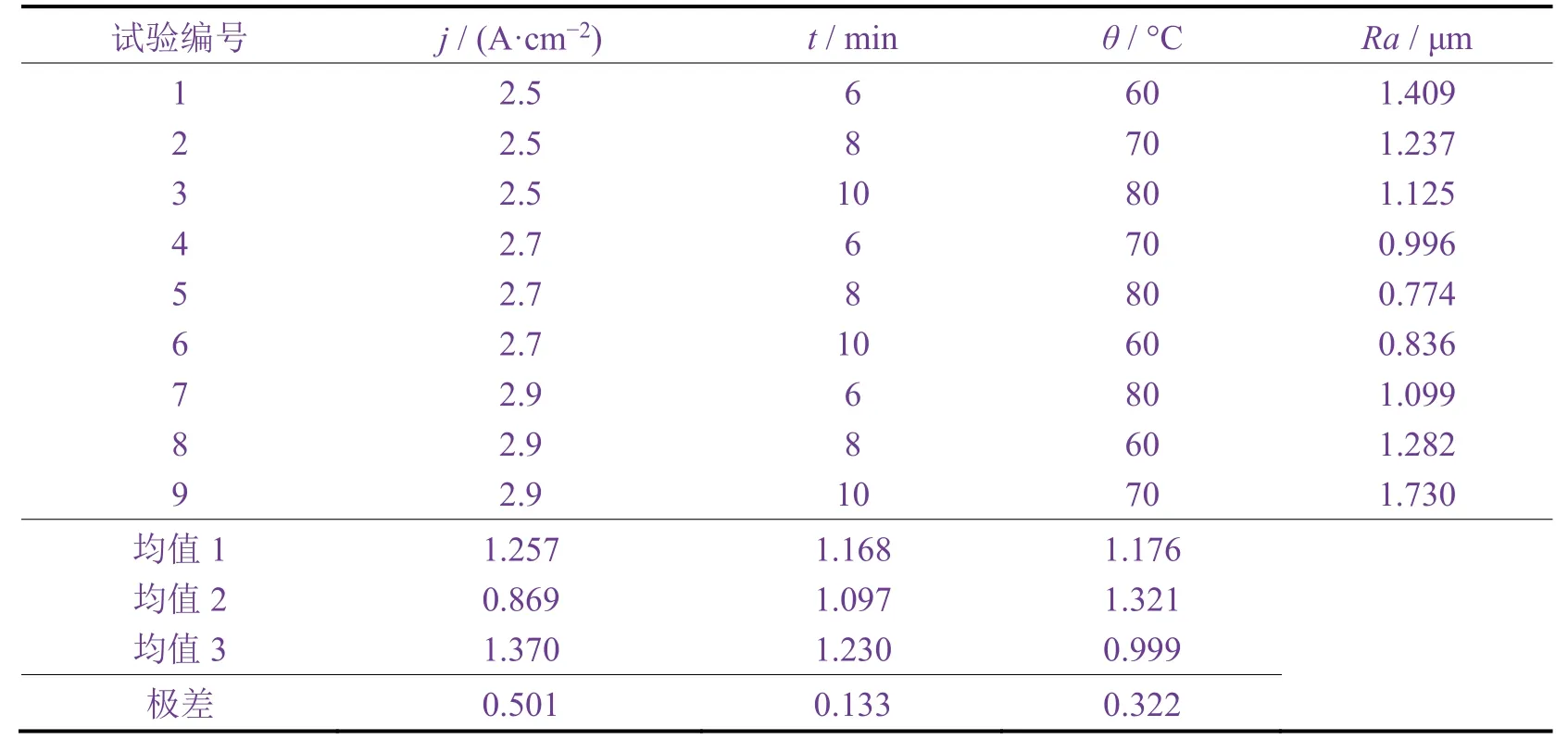

根据表2,采用直观分析法得知在3个影响因素中,电流密度对电解抛光的影响最大,抛光温度次之,抛光时间的影响最小。通过均值分析获得的最优工艺参数组合与试验5相同,即电流密度2.7 A/cm2、抛光时间8 min、抛光温度80 °C。

表2 正交试验结果 Table 2 Result of orthogonal test

2. 2 电流密度对抛光效果的影响

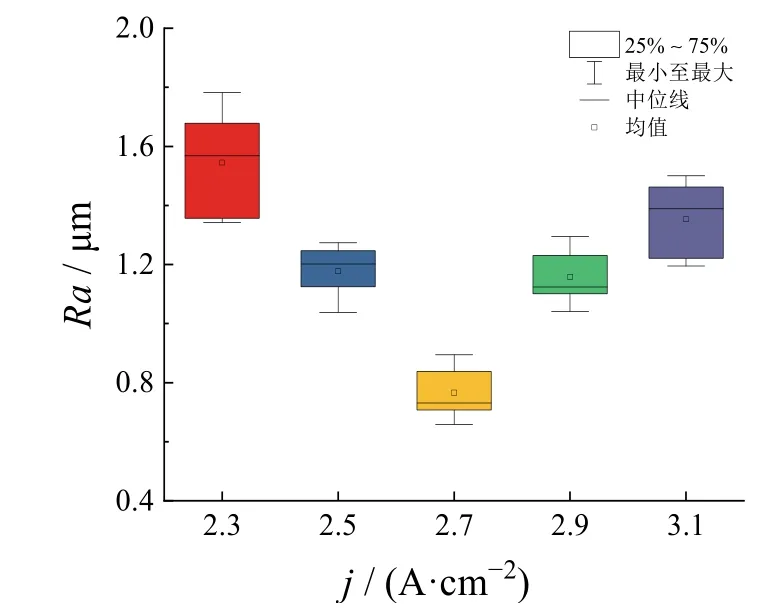

保持抛光时间8 min、抛光温度(80 ± 2.5) °C不变,探究表面粗糙度随电流密度的变化规律,结果如图4所示。样件表面粗糙度随着电流密度的增大呈现先减小后增大的趋势,当电流密度为2.7 A/cm2时,316L不锈钢的表面粗糙度最小,为0.766 μm。

图4 表面粗糙度与电流密度的关系 Figure 4 Relationship between surface roughness and current density for electropolishing

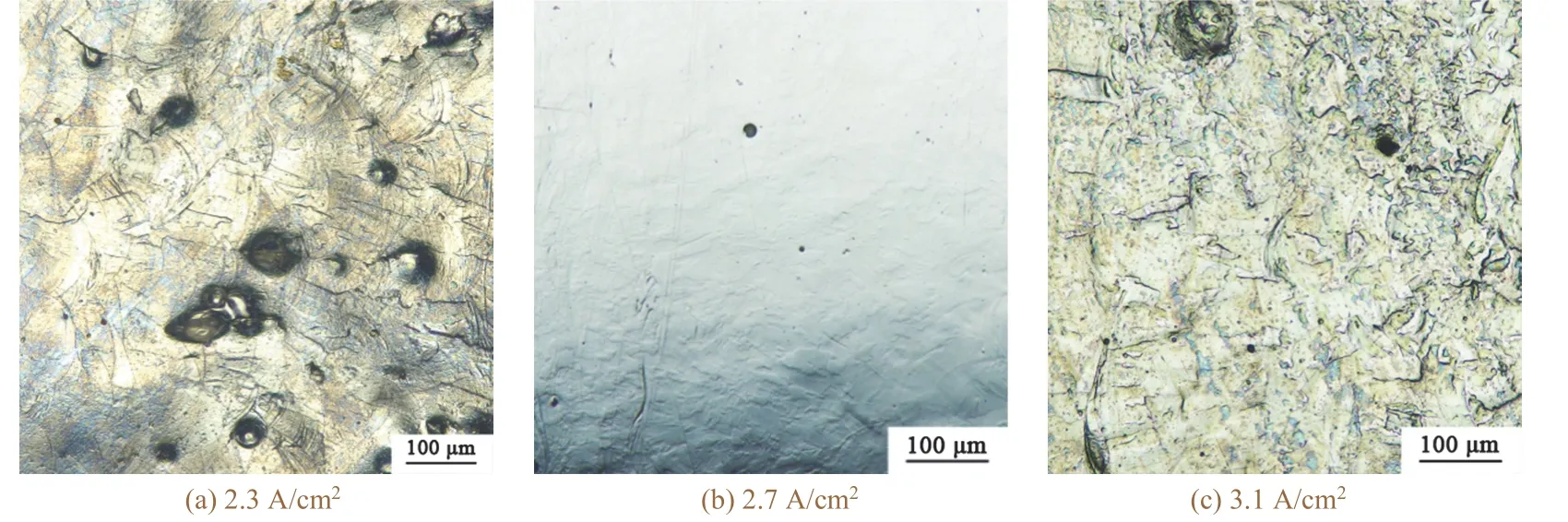

图5a是电流密度为2.3 A/cm2时抛光表面的微观形貌,此时抛光件表面粗糙度最大(为1.545 μm),且原始表面粘附的粉末清晰可见。这是由于电流密度低,金属表面处于活化状态,材料去除率低,不能有效地将表面粘附的金属粉末完全熔解,导致表面存在凸起现象。电流密度为2.7 A/cm2时,钝化膜的生成与溶解实现动态平衡,材料稳步去除,样件表面逐渐平整,凸起现象减少,表面粗糙度降低到0.766 μm,平整度提升,且有明显的金属光泽,如图5b所示。当电流密度增大到3.1 A/cm2,样件表面粗糙度为1.353 μm。此时电流密度过高,阳极表面粘附膜被分解,析出的气泡来不及逸出,造成电流波动较大,金属表面呈现过抛光现象(见图5c),导致表面粗糙度明显增大。

图5 不同电流密度下抛光后样件的表面形貌 Figure 5 Surface morphologies of the specimens electropolished at different current densities

2. 3 抛光温度对抛光效果的影响

在电解抛光过程中,适当的抛光温度可以令电解抛光液的电阻率减小,增强抛光液中离子的扩散能力。在电流密度2.7 A/cm2、抛光时间8 min的条件下,抛光温度对抛光表面粗糙度的影响如图6所示。样件表面粗糙度随着抛光温度的升高呈现先减小后增大的趋势,70 °C抛光后不锈钢表面的粗糙度最小,为0.795 μm。

图6 表面粗糙度与抛光温度的关系 Figure 6 Relationship between surface roughness and electropolishing temperature

抛光温度为50 °C时,由于抛光温度偏低,抛光液黏度较高,流动性差,离子扩散缓慢,因此抛光效果不明显,如图7a所示。当温度升高至80 °C时,样件表面变得平整,缺陷明显减少,抛光效果达到最佳,见图7b。温度继续升高至90 °C时,由图7c可知此时样件表面品质有所下降,主要原因是抛光液的黏度降低,溶液中铁离子的活性增强,析氧现象严重,电解反应剧烈,导致电流密度分布不均,表面出现波纹、烧伤等缺陷。

图7 不同温度下抛光后样件的表面形貌 Figure 7 Surface morphologies of the specimens electropolished at different temperatures

2. 4 抛光时间对抛光效果的影响

在电流密度2.7 A/cm2、抛光温度80 °C的条件下探究抛光时间对表面粗糙度的影响。如图8所示,试件表面粗糙度随抛光时间的延长呈现先减小后增大的趋势。抛光10 min时表面粗糙度最小,为0.768 μm。

图8 表面粗糙度与抛光时间的关系 Figure 8 Relationship between surface roughness and electropolishing time

图9a为抛光时间为4 min时的抛光表面形貌,由于抛光时间不足,样件表面形成不均匀粘附膜,表面凹凸现象较明显,抛光效果不佳。抛光时间延长到10 min后,抛光效果得到改善,样件表面平整光亮,如图9b所示。继续延长抛光时间至12 min时,样件的表面粗糙度为1.203 μm,样件表面出现过蚀现象,原有的抛光效果受到破坏,表面品质差(见图9c)。

图9 抛光不同时间后样件的表面形貌 Figure 9 Surface morphologies of the specimens electropolished for different time

2. 5 最优工艺参数组合下的电解抛光效果

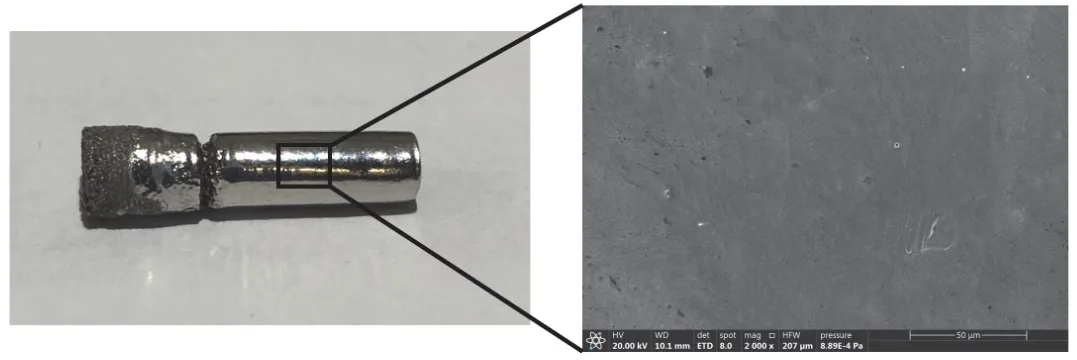

综合分析正交试验与单因素试验结果可得电解抛光SLM成形316L不锈钢的最优工艺参数组合如下:电流密度2.7 A/cm2,抛光时间10 min,抛光温度80 °C。与抛光前不锈钢表面(见图2)对比,抛光后样件表面光整度得到提升,具备原有的金属光泽,并且表面无明显的凸起等缺陷(见图10),SLM工艺所形成的缺陷得到改善。

图10 抛光后316L不锈钢的外观和微观形貌 Figure 10 Appearance and micromorphology of electropolished 316L stainless steel

3 结论

采用绿色无污染的氯化钠-乙二醇溶液体系对SLM成形316L不锈钢进行电解抛光,探究不同电流密度、抛光时间及抛光温度下的抛光效果,得到最佳工艺参数组合为:电流密度2.7 A/cm2,抛光时间10 min,抛光温度80 °C。该工艺参数组合获得的抛光表面粗糙度为0.768 μm,比初始表面粗糙度降低约79.3%,SLM成形316L不锈钢的表面品质得到明显改善。