基于数字孪生的火箭框环拉弯回弹预测

张在房,周 亮

(上海大学,上海 200444)

在航空航天工业中,铝材的拉弯成形是制造航空产品的重要工艺之一。在实际加工过程中,型材拉弯后的回弹会导致零件的几何精度差,降低产品的可靠性和安全性。因此,拉弯回弹的准确预测和精准控制一直是亟须解决的关键问题[1]。

拉弯回弹受变形历史和卸载过程的双重影响,而型材的弯曲变形和卸载是一个复合约束的复杂过程,涉及几何、材料和边界条件等多重非线性问题,这使得型材的弯曲回弹规律和机理变得十分复杂。对拉弯回弹的研究经历了试验、有限元分析和理论解析3个阶段。在试验阶段:Clausen等[2]通过设计一台能够紧密控制夹钳位移和夹角的张臂式拉弯机,成功地分析出拉伸力、模具尺寸、材料性能以及摩擦系数对回弹量的影响;Miller等[3]设计了一台转臂式拉弯试验设备,分析了拉弯成形件的产品质量与拉伸力、摩擦力、侧压力等拉弯工艺的参数关系;钱志平等[4–5]为了避免型材空腔塌陷以及截面畸变等问题,填入支撑材料并采用了侧向压紧技术,在实际生产中取得了良好的效果。在有限元仿真阶段:Meinders等[6]为改进有限元的回弹预测,提出了网格离散化的准则,创造了一种新的壳单元穿厚积分方案,并成功运用于工业汽车零件;Panthi等[7]基于全弹–增量–塑性应变的大变形算法对典型板材弯曲过程进行建模,并采用了一种基于全弹–增量–弹性应变 (Total–elastic–incremental–plastic strain,TEIP) 应变的有限元方法进行求解,最后仿真结果与试验结果一致,说明模型具有较好的精度。在理论解析法阶段:Leu等[8]基于基本弯曲理论,提出了一种考虑厚度比、法向各向异性和应变硬化指数的V形弯曲回弹计算方法;Yu等[9]根据零件截面的应力和应变分布,建立了零件卸载后回弹角的表征模型,利用该模型分析了预拉伸力和后拉伸力对回弹角的影响;Liu等[10]研究了2196–T8511和 2099–T83 时效硬化铝锂合金挤压件在位移控制冷拉伸弯曲下的回弹行为,揭示了材料、半径、工艺参数和摩擦条件的作用对回弹量的影响;Kazan等[11]通过有限元(FEA)获得数据,提出了一种基于神经网络的弯曲回弹预测模型;Liu等[12]提出了微W弯曲的概念,利用支持向量机对微W弯曲进行预测,为控制和提高W形微弯曲的形成精度提供了参考。

目前,国内外对火箭框环拉弯的研究主要集中在工艺参数设计和拉弯模具设计方面。出于经济成本考虑,国内航天企业在设计成形模具时尚未完全考虑零件成形后的回弹影响,模具外形以零件内型面为主要依据,而对于零件产生的回弹仍需依靠手工校形来进行调整。同时框环零件拉弯工艺对经验依赖性较大,目前几乎所有的经验知识集中于工人操作,未能形成系统的技术体系,经验继承性差,利用率低。因此,为了减少火箭框环二次调整的重定位问题,提高框环的生产效率,降低生产成本,本文提出一种基于数字孪生的火箭框环拉弯回弹预测方法。

数字孪生是一个由数字驱动,借助高精度模型、传感器信息和输入数据,对物理孪生产品的整个生命周期的运行状态和性能进行映射和预测的模型,是一个集成复杂产品的多物理、多尺度、概率仿真模型[13]。数字孪生的概念最早起源于美国,在2003年由Grieves[14]提出,目前该技术在各个国家的诸多领域得到了广泛的使用。陶飞等[15]对数字孪生理论进行了深入的总结,提出了数字孪生五维结构模型,并给出了14类数字孪生技术应用方向。Grieves等[16]提出采用数字孪生技术预测系统中的不确定性,并开展了基于数字孪生的航天空间飞行器飞行状态监测和预测技术应用探索。Schleich等[17]提出了一种产品数字孪生体模型,探究了现代制造公司中产品、流程以及维修决策的能力。美国空军研究实验室结构科学中心开展了基于数字孪生的飞机结构寿命预测的研究[18]。郭具涛等[19]为了解决航天精密复杂产品技术状态多变带来的装配调试效率和一次装配合格率偏低等问题,提出基于数字孪生的航天产品自适应装调方法。从目前数字孪生的研究进展和工程应用实践来看,数字孪生技术以其实时性、交互性等特点,减少了产品在生产过程中的故障,提高了产品的精度和可靠性,从而在工业制造领域得到重视。

本文首先从板材弯曲的基本理论出发,推导任意截面框环拉弯回弹的机理,得到型材拉弯卸载回弹之后的回弹量与材料的属性参数、材料截面的几何参数以及拉弯过程中的加工工艺等因素有关。然后对实际的生产过程进行仿真,将仿真数据和实际生产数据利用协同克里金模型 (Co-Kriging)进行数据融合,建立起孪生体模型的预测模型。最后建立起孪生模型与物理实体模型之间的通信关系,实现孪生模型和物理实体的相互映射,利用实际生产的数据不断修改孪生模型,同时利用孪生模型的预测结果,去调整实际生产过程中的工艺流程。本文相对于传统的生产工艺来说,提出了基于数字孪生的火箭框环拉弯回弹的预测、反馈框架,为框环的实际生产提供了指导。

1 基于数字孪生的火箭框环制造流程

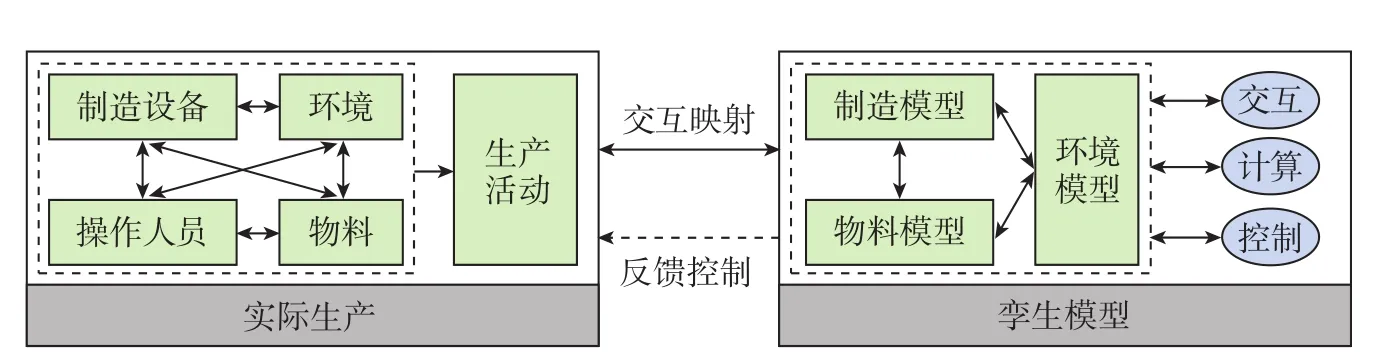

数字孪生技术最基本组成是构建与实际生产相互映射的孪生模型。如图1所示,实际产品的生产过程包含“操作人员–制造设备–物料–环境”4个部分。每个部分的因素有很多,比如操作人员的经验、设备的故障、环境温度等,使得生产出的产品质量得不到保障。孪生模型是根据实际生产过程构建的一个虚拟模型,实现对实际生产的映射。孪生模型能够根据实际生产过程中的数据,不断的修改模型的参数,以达到与实际生产过程交互映射的目的。同时孪生模型能够根据生产的数据,利用其构建的预测算法模型,对实际生产进行预测,指导实际生产过程,保障产品的质量与生产可靠性。

图1 物理模型与孪生模型的虚实映射Fig.1 Virtual-real mapping between physical and twin models

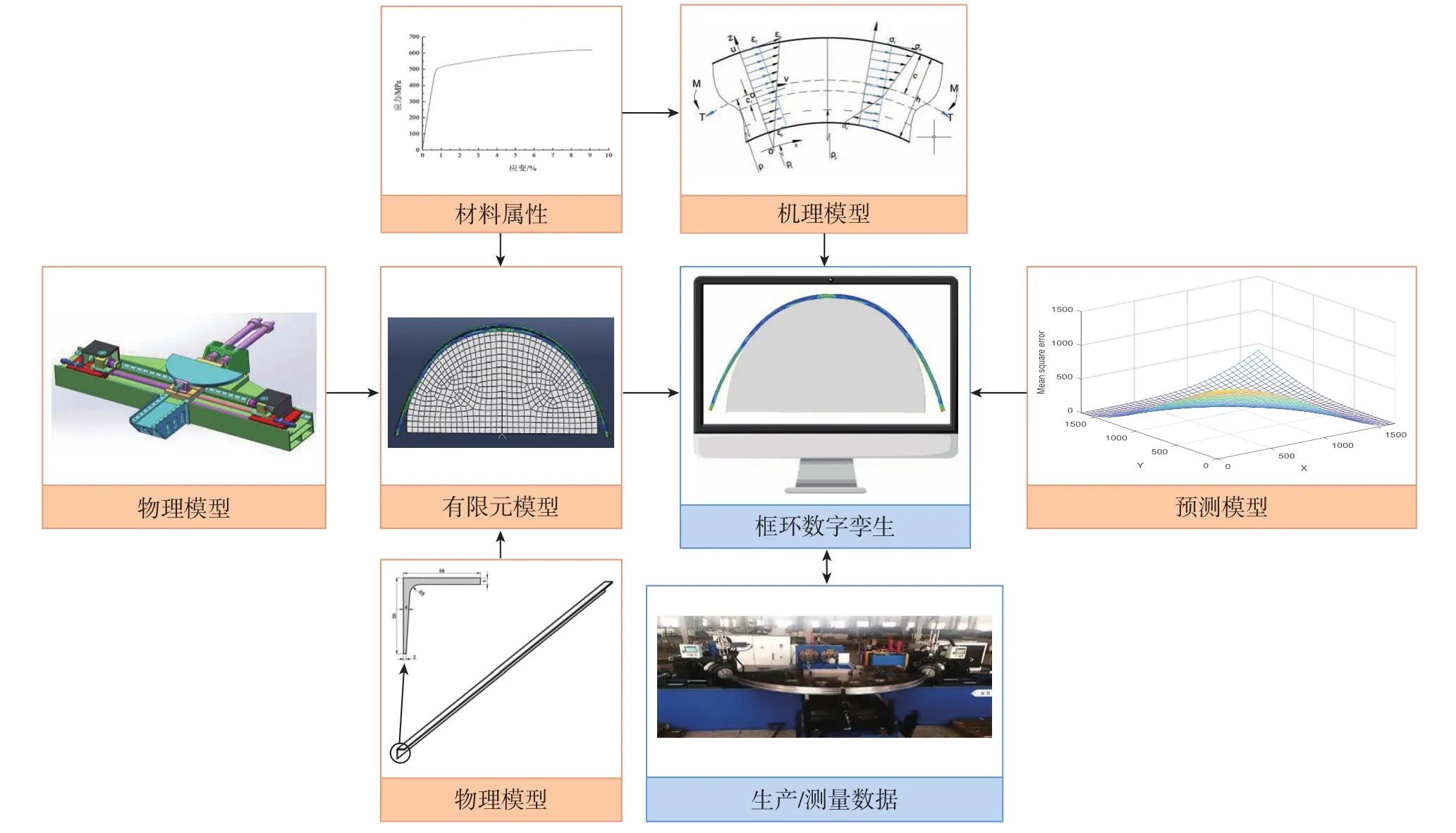

图2为基于数字孪生的火箭框环拉弯回弹预测方法。可以看出,数字孪生体模型与火箭框环产线的物理模型形成一对一的映射关系,不仅包含传统的仿真模型,还包含拉弯回弹的机理模型、预测模型以及各个模型相互交流反馈的一系列数据。在构建框环拉弯成形的孪生体模型过程中,通过材料的属性以及基本拉弯回弹的理论,建立材料拉弯回弹的机理模型;对实际生产过程中的工件及设备建立起物理模型,将物理模型导入仿真平台进行仿真;利用仿真数据和生产数据,进行融合,加上预测模型,实现孪生体模型的构建。

图2 基于数字孪生的火箭框环拉弯回弹预测方法Fig.2 Prediction method of springback of rocket frame ring based on digital twin

2 火箭框环数字孪生体的构建

火箭框环数字孪生体模型主要包含以下3个模型: (1)基于物理实体尺寸的产品原料模型以及设备物理模型; (2)基于板材基本理论的拉弯回弹机理模型; (3)基于实际生产过程的动力学仿真模型。

2.1 基于物理实体尺寸的产品原料模型以及设备物理模型

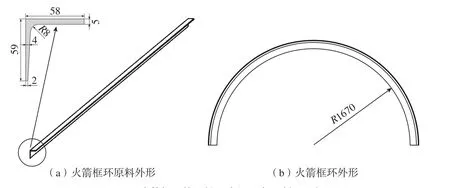

火箭框环的设计尺寸和原料尺寸如图3所示。

图3 火箭框环的原料尺寸和设计尺寸(mm)Fig.3 Raw material size and design size of rocket frame ring (mm)

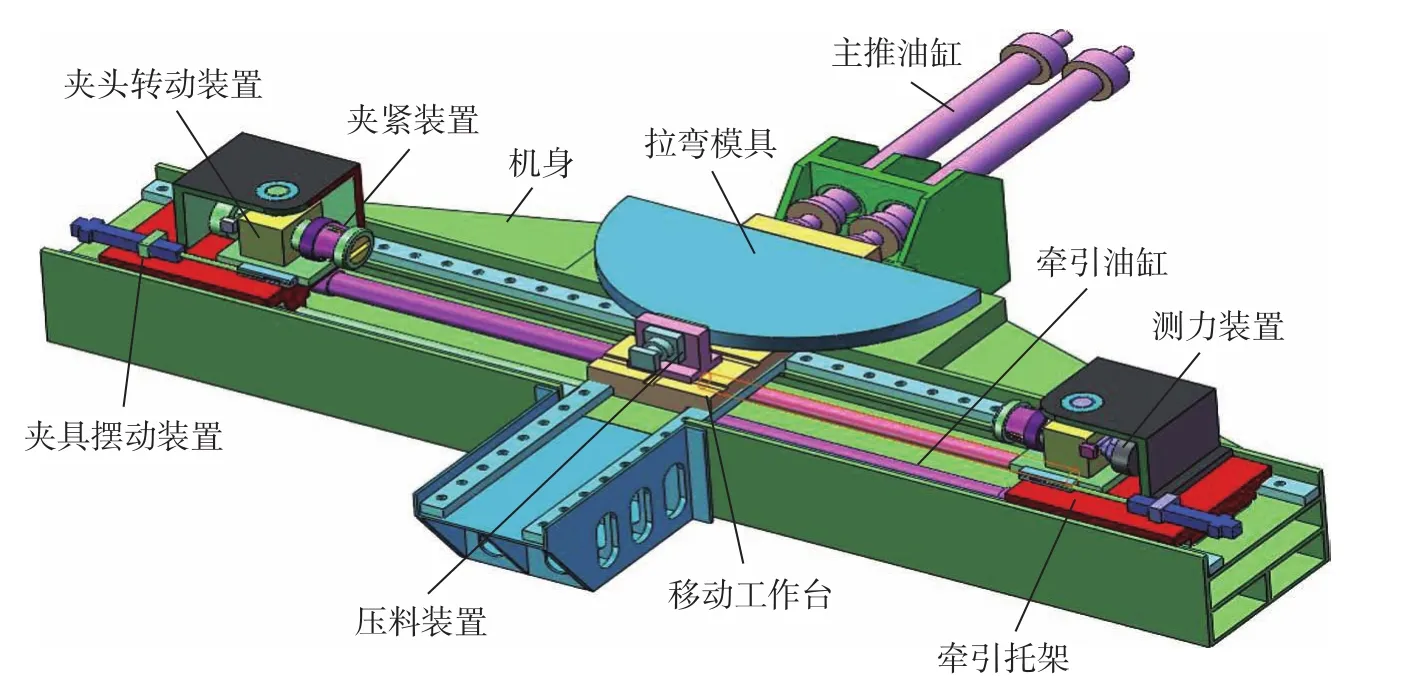

用于框环拉弯成形的设备主要有3种:转台式拉弯机、张臂式拉弯机和顶弯式拉弯机。图4是顶弯式拉弯机工作示意图。顶弯式拉弯机在工作的时候,先将型材的两端固定在夹具上,由主推油缸推动模具使工件绕着模具进行弯曲。整个成形过程中,模具只能沿着主推油缸方向进行平动。对于工件来说,为了保证工件能够完全贴合模具同时使得工件受力均匀,工件不仅可以随着牵引托架进行平动,而且还能绕着夹具摆动装置进行转动。

图4 顶弯式拉弯机工作示意图Fig.4 Schematic diagram of top bending type stretch bending machine

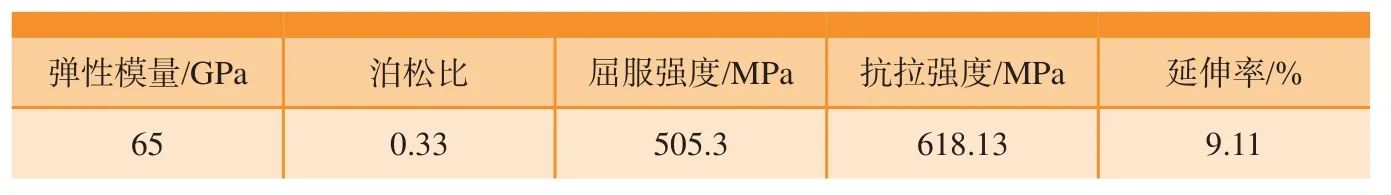

零件的材料为7A09型铝合金,属于Al–Mg–Zn–Cu系超硬铝。7A09型铝合金由于具有良好的焊接、加工和热处理性能,被广泛应用在航天航空领域。7A09型铝合金材料的性能参数如表1所示。

表1 7A09型铝合金的性能参数Table 1 Performance parameters of 7A09 type aluminum alloy

2.2 基于板材基本理论的拉弯回弹机理模型

在实际的加工过程中,火箭框环拉弯成形主要包含预拉、弯曲、补拉3个过程。预拉阶段:通过夹具,将工件两端固定后缓慢进行拉伸,直到拉伸到设定的预拉量。弯曲阶段:夹具移动,使得模具和工件之间形成挤压,让工件贴着磨具进行弯曲,直到弯曲完成。补拉阶段:为了减少型材的回弹量,需要进一步增加预拉后的位移,通过增大型材的塑性变形,减少回弹量。

2.2.1 模型的基本假设

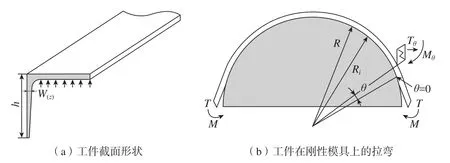

根据板材弯曲理论[20],在建立弯曲过程和卸载过程的理论模型时,可以做出如下假设。(1)假设在型材的拉弯过程中,无论截面上受到什么类型的载荷,材料在纵向纤维之间不会产生挤压,即各纤维之间不会产生横向应力,纤维之间只会呈现单向拉伸或者单向压缩状态。假设在整个拉弯和回弹过程中,型材的截面为平面,并且始终保持与型材的几何中心层轴线垂直,确保应变在高度方向的变化是线性的。(2)假设在型材的拉弯过程中,型材的总体积始终保持不变。(3)假设型材是连续、均质、各向同性的,并且忽视包申格效应对材料的形变的影响,型材弹性部分应力和应变的关系服从Hooke定律,材料硬化准则符合Hollomon硬化曲线,则应变与高度成正比,如图5(a)所示。

2.2.2 应力应变分布

(1)预拉阶段。在预拉阶段,工件的原始长度为L0;预拉长度为upre,则工件在预拉阶段的应力为ε1=upre/L0。应力应变在工件上的分布为

式中,E为杨氏模量;σ0为屈服应力;K和n为应变硬化常数。

(2)弯曲阶段。该阶段的应变ε2可以表示为

式中,z为高度方向的坐标,范围在0~h之间;zn为z方向中性面的高度值;h是工件被挤压方向的高度;Rn(中性轴半径如图5(b)所示)为运动边界条件,表示模型弯曲状态的一个几何量。对于位移控制的拉弯工艺,一般使得应变中性层位于模具表面特征位置层,模具半径Ri为

图5 工件的横截面形状与其在刚性模具上的拉弯Fig.5 Cross-sectional shape of workpiece and its stretch-bend on rigid die

根据库伦摩擦力假设:τ= ±μP,其中,τ、μ和P分别为工件受到的剪切应力、工件与模具之间的摩擦系数和压力;τ的方向取决于工件与模具的相对运动方向。由摩擦力引起的法向力Tθ,可以沿着接触长度进行积分得到

式中,θ为半接触角。

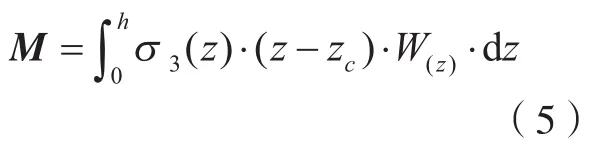

(3)补拉阶段。在该阶段,应变ε3可以表示为ε3θ=Δεθ+ε2θ,应力σ3可以利用式 (1)进行计算。因此在补拉阶段工件受到模具上顶产生的弯矩M可以表示为

式中,W(z)为工件在纵坐标为z时的宽度;h为截面高度;zc为z方向上工件最底面的高度值。

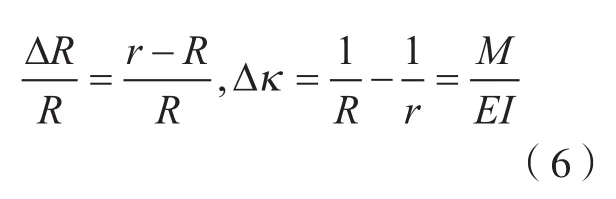

(4)回弹半径的预测。当施加的弯矩和拉力释放之后,工件在内应力的作用下会发生回弹。回弹半径可以表示为ΔR/R。则有

式中,I为截面的转动惯量;Δκ为曲率的变化量;r为卸载之后的半径值;R为卸载之前的半径值。

2.3 基于实际生产过程的动力学仿真模型

在仿真过程中,因型材几何形状和操作都关于型材的中间截面对称,为了简化模型和缩短计算时间,对型材、模具和夹具都采用1/2模型。首先,由于产品的结构较为简单,直接在仿真软件上进行部件的构建和装配,并且对相应的部件赋予一定的材料属性。值得注意的是,在该模型中把模具视为刚体,不需要赋予材料属性。然后,按照DCSB(Displacementcontrolled cold stretch bending)拉弯成形的方法,将仿真过程划分为3个阶段,如图6所示。

图6 拉弯成形工艺Fig.6 Stretching and bending forming process

(1)预拉阶段。使得工件沿着径向方向按照一定的预拉力预拉设定的长度,防止工件起皱。

(2)弯曲阶段。夹具按照一定的轨迹向磨具的两端移动,使得型材发生弯曲。

(3)补拉阶段。在工件与模具完全贴合时,夹具沿着工件的切线方向再补拉一段位移,从而减小回弹量。

最后,释放工件所有的自由度,取消工件与模具之间的接触,使得工件自由回弹。最后得到的仿真结果如图7所示。

图7 残余应力分布(MPa)Fig.7 Residual stress distribution (MPa)

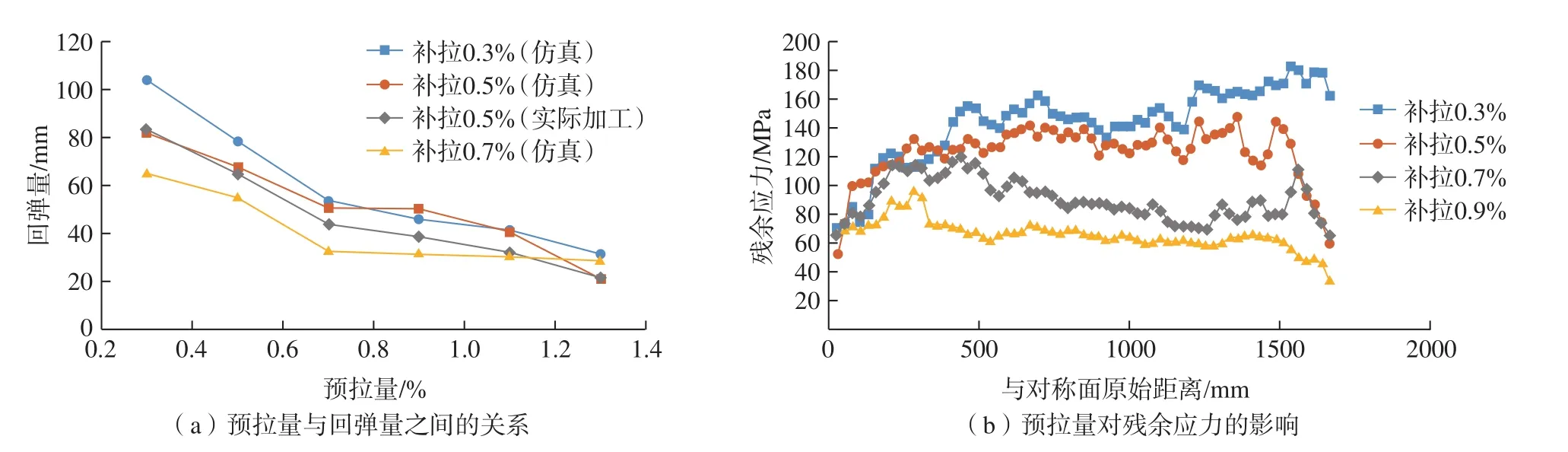

在框环的拉弯过程中,可以控制的工艺参数主要有预拉量、补拉量、预拉力等。由图8(a)可知,框环的回弹量随着预拉量的增加而减少,当预拉量达到0.7%左右的时候,回弹量的变化较缓慢;同时回弹量随着补拉量的增大而减少,由图8(b)可知,补拉量越大,剩余的残余应力越小,这使得框环的回弹量减少。

图8 不同工艺参数对框环拉弯成形的影响Fig.8 Influence of diあerent process parameters on frame ring stretching and bending forming

2.4 基于数据融合的预测模型

在建立仿真模型时,所有条件都是理想化的,并未考虑实际生产过程中设备故障、设备老化以及人员的因素,使得仿真的结果并不能直接指导实际的生产。通过基于现场实测数据,开展面向现场生产的框环拉弯过程动态仿真、规划与优化。对现场测量的数据与仿真构建得到的数据,采用协克里金模型进行数据融合[21],进而确定理论模型中的待确定参数,构建孪生体模型,最后通过孪生体模型进行计算,得到该工艺下框环的回弹量。

协同克里金模型 (Co-Kriging)的核心思想是从仿真数据中得到模型的趋势,从实际的生产数据中得到精确的模型。其本质是找到一个合适的策略,将实际数据和仿真数据进行融合,从而达到构建一个高精度拉弯回弹的代理模型的目的。实际生产测量中,在火箭框环上均匀标记样本点,每个点间隔的角度为7.5°,分别测量卸载前后标记点的坐标值。将火箭框环的回弹视为二维回弹,即不考虑垂直于火箭框环平面上的形变。通过计算火箭框环标记点回弹前后坐标之间的距离,求出相应点的回弹量。如图9所示,本文利用实际生产中测量的7个样本点与仿真提取的26个样本点,通过Co-Kriging模型进行数据融合,得到火箭框环回弹的孪生模型的初始化模型。再建立起孪生模型与物理实体模型之间的通信关系,实现孪生模型和物理实体的相互映射,从而利用物理实体的数据不断修改孪生模型。

图9 预拉0.3%和补拉0.5%工艺下框环的回弹量Fig.9 Springback of frame ring under pre-drawing 0.3% and supplementary drawing 0.5%

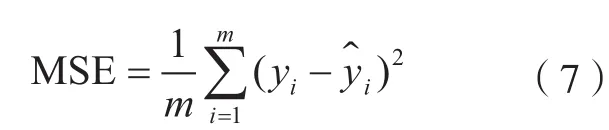

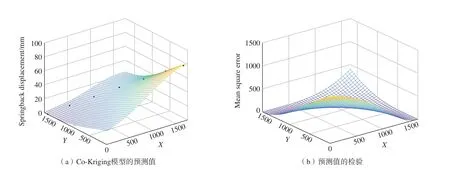

在预测过程中,在 [0,2000]2的区域上均匀划分了40×40个网格,去评价预测值。最终预测的结果如图10(a)所示,可以看出,所有的预测点都落在Co-Kriging的响应面上,说明该模型可以很好地预测火箭框环的回弹量。为了更加准确地评价预测的准确度,本文采用了均方误差(Mean squared error,MSE)作为模型的评估指标,其计算公式为

式中,yi为真实值;y^i为预测值。最终得到每个点的MSE的值如图10(b)所示,可以看出,在预测点附近,MSE的值都较小。Co-Kriging回归模型预测值最大的MSE为0.2756,最小的MSE为0.0004,平均MSE为0.0762,验证了Co-Kriging预测的有效性。

图10 火箭框环回弹预测结果Fig.10 Prediction results of rocket frame ring springback

3 孪生体与实际生产的虚实同步映射

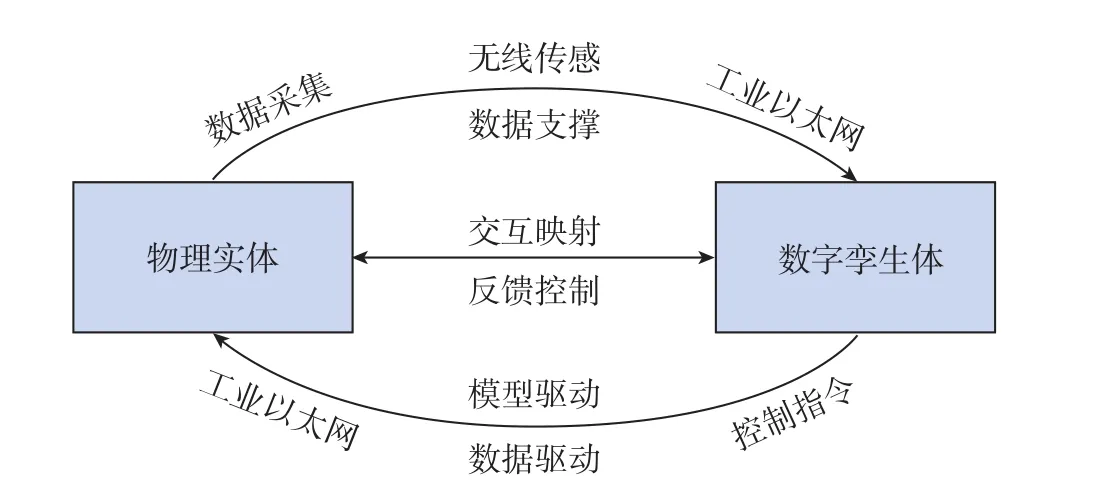

数字孪生的另一关键技术在于解决物理实体与数字孪生体之间的交互映射与反馈控制问题。如图11所示,物理实体与孪生体进行交互映射与反馈控制本质是通过工业以太网系统对物理实体及环境进行数据采集、融合处理,传递给数字孪生体,数字孪生体通过模型的训练以及预测,形成控制指令来控制物理实体,以实现物理空间和虚拟空间的融合交互。

图11 交互映射与反馈控制机制Fig.11 Interactive mapping and feedback control mechanisms

在建立好孪生模型后,需要建立起孪生模型与实际生产过程的相互通信关系。基于以太网TCP/IP协议,实现软硬件的通信,完成真实设备在虚拟世界中进行的操作测试。测试包括在整个工艺流程中,设备可以按照操作指令进行动作验证,并在虚拟世界产生对应行为,确认准确性。

框环回弹半径的测量采用可移动三坐标测量仪器 (PCMM),加工过程中的拉力与位移通过力传感器与位移传感器测量。传感器实时上传数据,利用服务器运算解析出对应数据,通过API接口,将数据传送至孪生体模型。模型通过接收的数据对相应位置的显示方案进行调整。

孪生体模型通过传入的实时数据进行预测计算,将结果转换成相应的工艺指令,再调用服务器API接口,将控制指令传送至服务器。服务器根据数据控制指定设备进行指定动作,以达到数字孪生虚拟与实际空间同步进行。

4 结论

针对火箭框环拉弯成形带来的回弹会严重影响到框环一次成形的合格率以及航天产品的装配精度,本文开展了基于数字孪生的火箭框环拉弯回弹预测方法的研究,提出了“建模–预测–交互控制”生产全过程的孪生模型框架以及各部分的实现细节。先从板材的基本弯曲理论出发,推导了L形截面框环拉弯回弹的数值模型,探究了影响框环拉弯回弹的主要影响因素;然后模仿实际加工工艺,对框环的拉弯回弹进行仿真;再利用仿真数据和试验数据,进行数据融合,对数值模型进行参数的确认以及结果的预测,以此构建框环加工的孪生体模型,用该模型对回弹量进行预测,得到平均MSE为0.0762;最后建立该孪生体模型与实际模型之间的通信,实现实际生产过程与孪生体模型交互控制的过程。通过对框环加工成形进行实时指导,有效地减少了框环拉弯成形的回弹量。与传统的建模仿真相比,使用数字孪生技术具有设计周期短、精度高、可靠性高、成本低等优点。