核电站超大环形非能动水箱型钢支撑体系施工技术*

张 强,汪宇雄,刘 军,李 求,刘 康

(中国建筑第二工程局有限公司,北京 100160)

0 引言

非能动水箱在施工过程中,受设计结构样式、支撑高度、施工环境、预引入设备挤占大量空间等因素影响,采用大量承载力较大的钢结构支撑体系。水箱底部支撑体系诸多荷载中仅混凝土恒荷载可达105kN/m2,采用工艺较成熟的落地式型钢支撑,该支撑随结构沿环向布置于安全厂房、燃料厂房屋面顶板上,具有承载能力大、搭设高度高等特点,在核电建设中较少见。该钢结构支撑体系除考虑承载能力问题外,还需解决现场安拆便利、标高可调等问题,提高不同环境下的适应能力,可作为类似支撑的参考和示范。

1 工程概况

水箱外径为30 600mm,悬挂于外安全壳外侧,根据底板标高情况,分为标准段和下沉段。水箱底板底标高为37.200,44.500m,板厚800mm;顶板顶标高为53.000m,板厚800mm;水箱外侧为600mm厚混凝土墙体,墙体净高6 900,14 200mm。水箱内部净空宽3 000mm,且设有20道隔墙,隔墙厚1 150mm,水箱内部隔墙与隔墙间设有不锈钢覆面。

由于下沉段不锈钢采用后贴工艺,施工工期较长,因此考虑在安全厂房BSA,BSB 27.800m屋面施工完成后,即开始搭设支撑施工下沉段底板及墙体,以便有充足的时间后贴。

2 支撑体系

2.1 立杆基础

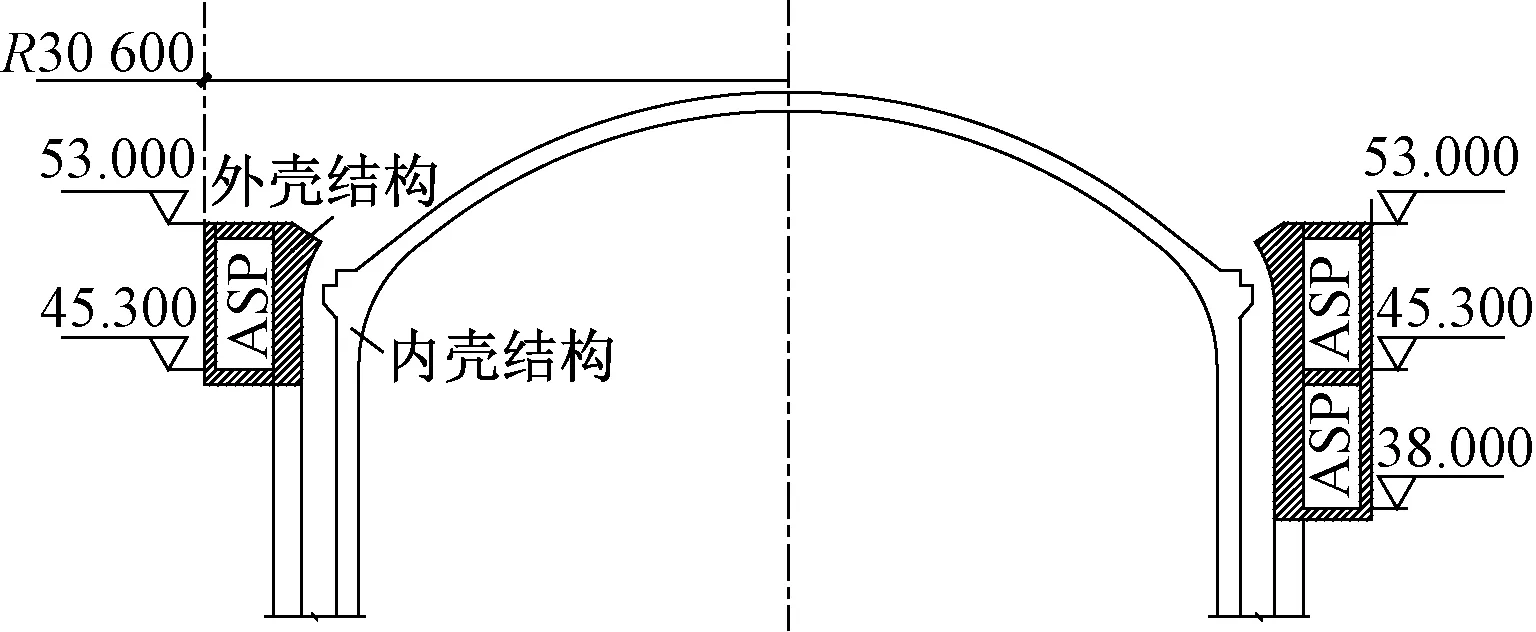

钢结构支撑体系需搭设在周边厂房屋面,半径为27.0~30.6m,覆盖燃料厂房BFX 26.200,26.300,30.000m等部分屋面和BFX 39.400m北侧墙体区域,及安全厂房BSA,BSB 27.8m,27.8m和BSC 31.600m部分屋面,该覆盖区域周边厂房屋面混凝土强度等级为C50。ASP水箱所在反应堆厂房及周边厂房底部为一整块公用筏板基础,可保证支撑体系覆盖区域不会发生不均匀沉降。ASP水箱结构剖面如图1所示。

图1 ASP水箱结构剖面

2.2 支撑体系设计

2.2.1荷载计算

根据施工部署,ASP水箱结构施工分2个阶段:①ASP水箱底板施工;②ASP水箱上部墙体及顶板结构施工。水箱结构荷载计算参数选取如下。

1)钢柱 需考虑支架自重、水箱底板自重、不锈钢模块自重(水箱下沉段钢柱不考虑该荷载)、第1层墙体自重、墙体模板自重、施工活荷载。

2)标准段底模及钢梁 需考虑底模及钢梁自重、水箱底板自重、不锈钢模块自重(水箱下沉段底模及钢梁不考虑该荷载)、施工活荷载,具体荷载为:支撑架底模自重G1k=0.35kN/m2;ASP水箱底板自重G2k=26.99kN/m2;不锈钢水箱自重G3k≈15kN/m2;外环墙第1层墙体(3.4m)自重G4k=120kN/m2;隔墙第1层墙体(3.4m)自重G5k=89kN/m2;外环墙首层墙体施工时模板荷载G6k=4.82kN/m;外环墙首层墙体施工时挂架荷载G7k=7.5kN/m;施工人员及设备荷载标准值Q1k=4kN/m2;底板混凝土振捣产生的荷载标准值Q2k=2kN/m2。

支撑设计时,按1.3倍恒荷载+1.5倍活荷载进行荷载组合,采用3D3SV14.1,选取具有代表性的几个位置进行建模计算。

2.2.2材料参数

1)模板面板 厚18mm,剪切强度1.4N/mm2,抗弯强度14.0N/mm2,弹性模量4 000N/mm2。

2)100mm×100mm矩形木方 抗弯强度设计值[f]=13.0N/mm2,截面惯性矩I=833.333cm4,弹性模量E=9 000N/mm2,截面抵抗矩W=166.667cm3。

3)I16 抗弯强度设计值[f]=205N/mm2,截面惯性矩I=1 130cm4,弹性模量E=2.05×105N/mm2,截面抵抗矩W=141.25cm3。

4)HW250×250型钢 热轧H型钢,截面高250mm,翼缘宽250mm,腹板厚9mm,翼缘厚14mm,圆角R=13mm,抗弯强度设计值[f]= 205N/mm2,截面惯性矩I=10 689cm4,弹性模量E=2.05×105N/mm2,截面抵抗矩W=855cm3。

5)HW300×300型钢 热轧H型钢,截面高300mm,翼缘宽300mm,腹板厚10mm,翼缘厚15mm,圆角R=13mm,抗弯强度设计值[f]= 205N/mm2,截面惯性矩I=20 010 cm4,弹性模量E=2.05×105N/mm2,截面抵抗矩W=1 334cm3。

6)HW350×350型钢 热轧H型钢,截面高350mm,翼缘宽350mm,腹板厚12mm,翼缘厚19mm,圆角R=13mm,抗弯强度设计值[f]=205N/mm2,截面惯性矩I=39 637cm4,弹性模量E=2.05×105N/mm2,截面抵抗矩W=2 264cm3。

7)HW400×400型钢 热轧H型钢,截面高400mm,翼缘宽400mm,腹板厚13mm,翼缘厚21mm,圆角R=22mm,抗弯强度设计值[f]= 205N/mm2,截面惯性矩I=66 455cm4,弹性模量E=2.05×105N/mm2,截面抵抗矩W=3 322cm3。

8)φ76×3钢管 抗弯强度设计值[f]= 205N/mm2,截面惯性矩I=45cm4,弹性模量E=2.05×105N/mm2,截面抵抗矩W=12cm3。

9)φ219×8钢管 抗弯强度设计值[f]= 205N/mm2,截面惯性矩I=2 955cm4,弹性模量E=2.05×105N/mm2,截面抵抗矩W=269cm3。

2.2.3计算模型及结果分析

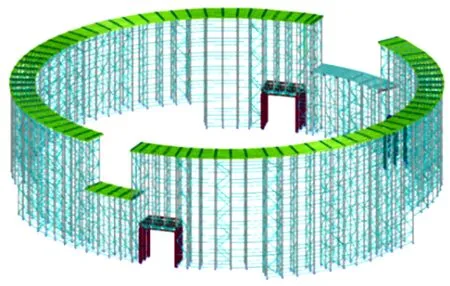

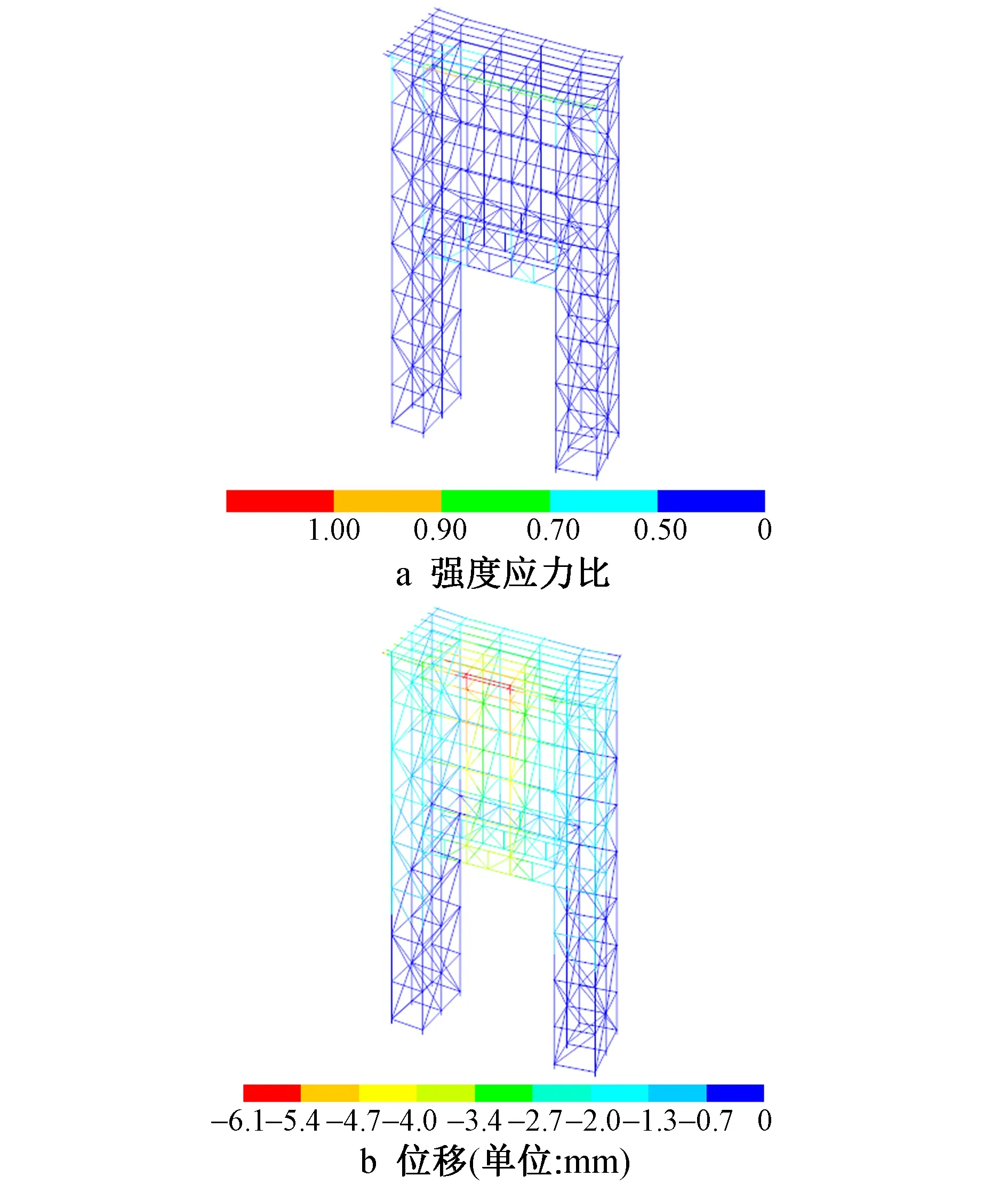

非能动水箱底部型钢支撑模型如图2所示。

图2 非能动水箱底部型钢支撑模型

按ASP水箱的荷载和支撑体系结构,取下层段、标准段、设备间3个代表区域小单元进行计算。根据ASP水箱施工工序,分2步计算:①只考虑底板混凝土浇筑荷载,验算环向I16钢梁强度能否满足要求;②考虑水箱底板自重、不锈钢水箱自重、第1层环墙和隔墙自重、施工荷载等,验算整个支撑体系。

利用有限元软件进行验算,支撑体系经优化采用φ219×8钢管作为支撑立柱,HW250×250型钢作为主梁,I16作为次梁,设备间门式支撑两侧立柱采用HW350×350型钢,钢柱间通过φ76×3钢管连接杆连接形成整体。计算结果如下。

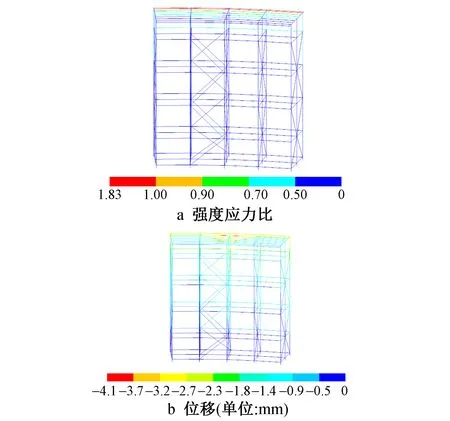

1)下层段 根据第2步计算分析模型,进行规范检验,结果如图3所示。最大应力比为1.83,应力比>1的均为环向I16钢梁。底板施工时,已计算环向I16钢梁应力比为0.57,强度符合要求。第1层墙体施工时,现场考虑底板已达到强度,环向I16钢梁不参与强度验算,仅计算钢柱、主梁和连接杆件,其最大应力比为0.67,最大位移最大为4.1mm,满足设计要求。

图3 下层段验算结果

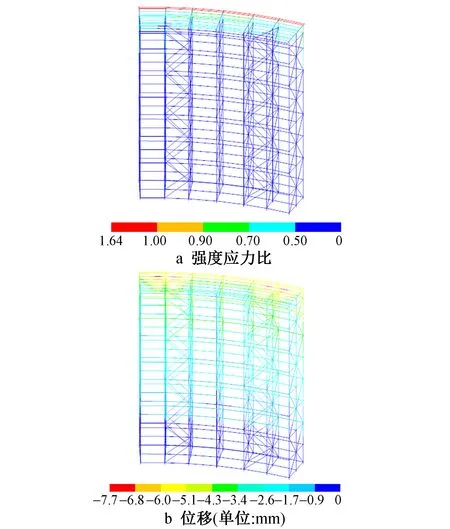

2)标准段 根据第2步计算分析模型,进行规范检验,结果如图4所示。最大应力比为1.64,应力比>1的均为环向I16钢梁。底板施工时,已计算环向I16钢梁应力比为0.76,强度符合要求。第1层墙体施工时,现场考虑底板已达到强度,环向I16钢梁不参与强度验算,仅计算钢柱、主梁和连接杆件;其最大应力比为0.82,最大位移为7.7mm,满足设计要求。

图4 标准段验算结果

3)设备间段 根据第2步计算分析模型,进行规范检验,结果如图5所示。最大应力比为0.9,应力比>1的均为环向I16钢梁。底板施工时,已计算环向I16钢梁应力比为0.38,强度符合要求。第1层墙体施工时,现场考虑底板已达到强度,环向I16钢梁不参与强度验算,仅计算钢柱、主梁和连接杆件;其最大应力比为0.62,位最大移为6.1mm,满足设计要求。

图5 设备间段验算结果

2.2.4主要节点设计

1)顶托设计 顶托作为支撑体系上部的可调节部分,参考现场常见的脚手架顶托样式,通过螺栓进行调节,螺栓上、下端通过法兰盘进行承压(见图6)。中间2个螺母预留一定可调空间。螺栓及法兰盘强度通过抗压试验进行验证。

图6 可调顶托样式

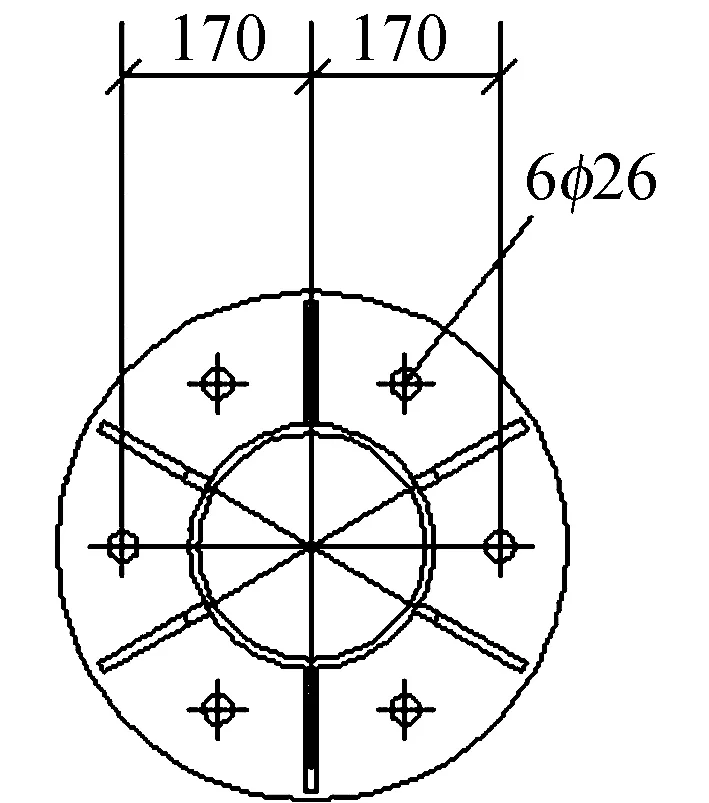

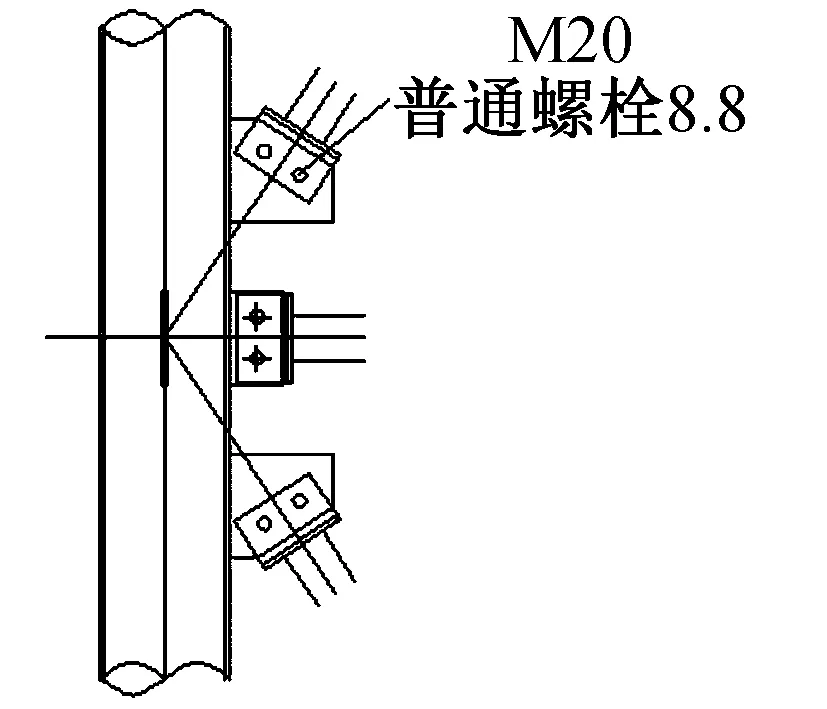

2)支撑钢柱分层及钢柱间连接节点设计 支撑整体分为3~4层安装,钢柱分层间设法兰盘,法兰盘通过6组螺栓连接(见图7)。钢柱侧面设置连接耳板,连接构件通过耳板将钢柱连成整体(见图8)。同时,为匹配环形构造要求,钢柱侧面连接耳板需带有一定角度。法兰盘及连接耳板设计在钢结构设计中较常见,样式简单,便于现场加工。同时,采用螺栓连接,可减少现场焊接量,降低安全质量风险。施工过程中,可将加工好的构件运输至现场后,组装为若干模块,进行模块吊装,施工便利性。

图7 钢管分层连接节点

图8 钢管之间耳板连接节点

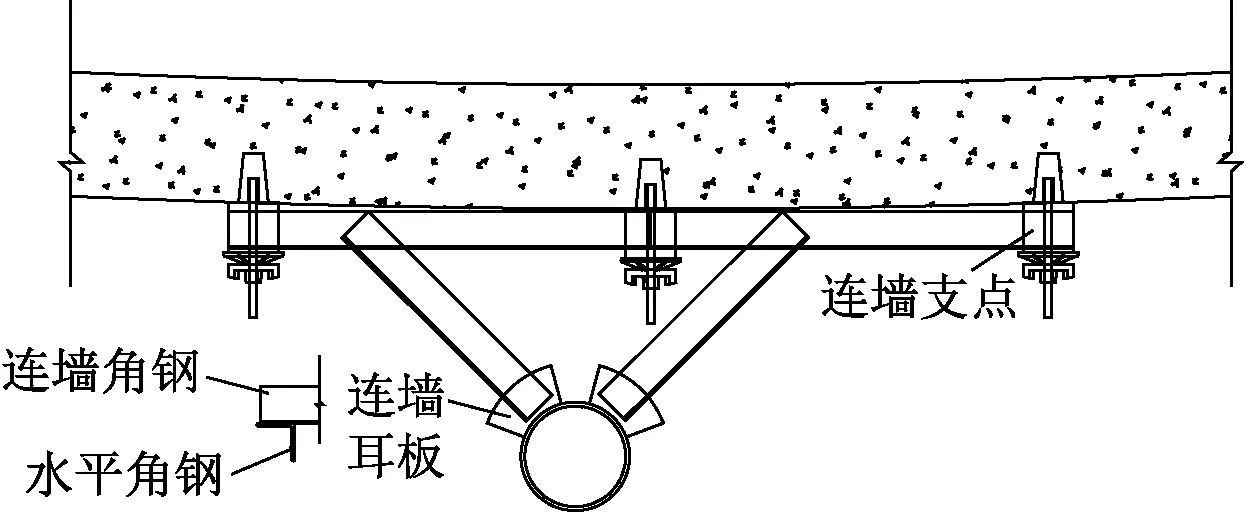

3)连墙节点设计 利用侧面结构混凝土浇筑时的钢杯进行连墙加固。以方通管或槽钢+对拉螺栓紧固为支点,支点≥2个,相邻支点上沿水平方向焊接角钢,钢柱通过连墙角钢与该水平角钢焊接固定,连墙角钢通过M16螺栓或焊接与钢柱耳板固定;连墙角钢与径向应呈45°~60°夹角,连墙角钢、方通或槽钢等短件材料,可充分使用车间余料加工。连墙节点设计如图9所示。

图9 连墙节点设计

3 施工技术要点

3.1 施工重难点

施工重难点分析如下:①最大支撑高度为18.5m,属于典型高大模板支撑系统,施工存在一定风险;②支撑荷载大 根据设计要求,钢柱最大支撑荷载需同时考虑水箱底板、不锈钢模块及工装、墙体荷载、立柱顶部支撑荷载,可达30~48.3t;③支撑时间长 根据现场情况,支撑从搭设到拆除预计持续约12个月;④钢材用量大 根据现有支撑体系,钢材用量约320t,需大量采购;⑤受周边厂房工期制约因素影响大;⑥满堂支撑结构复杂,类型各异,精度要求较高,不方便批量加工,加工难度大,安装用时长。

3.2 施工流程

施工流程如图10所示。

图10 施工流程

3.3 施工控制要点

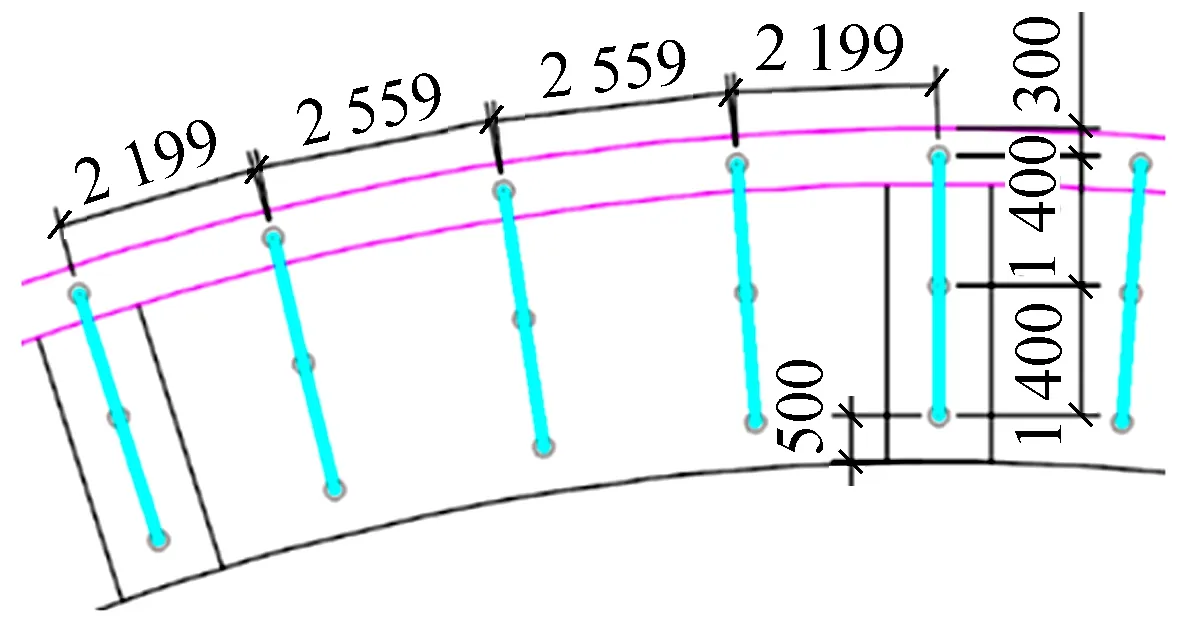

钢柱沿水箱外墙及内部隔墙位置布置,其间距沿径向≤1.4m,沿环向≤2.56m,干涉区和预引入设备区域留设门架单独考虑。

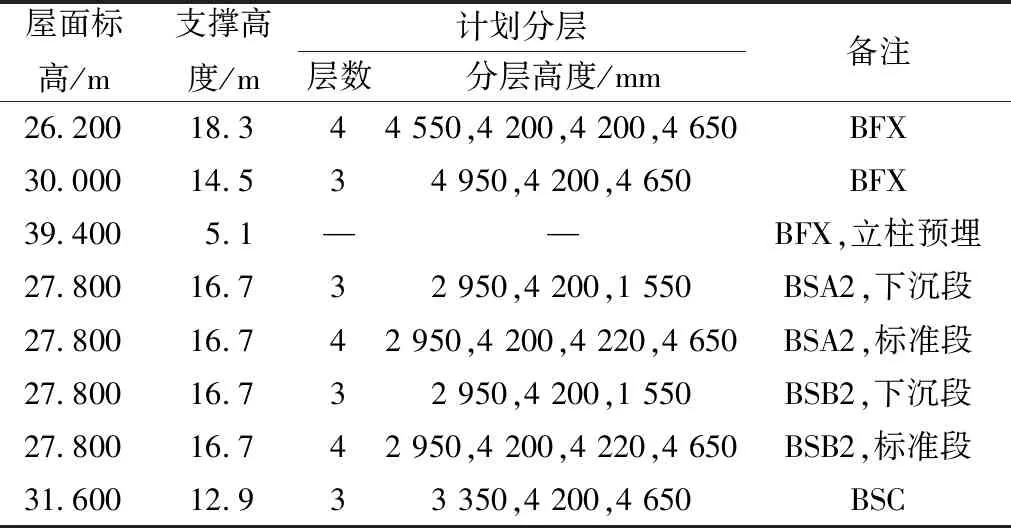

钢柱正上方沿径向安放HW250×250型钢,并通过螺栓固定,径向型钢上沿环向安放I16为底模主龙骨,间距≤470mm。

环向I16钢梁上铺设100mm×100mm木方为底模次龙骨,间距≤200mm,次龙骨上方铺设18mm胶合板为面板。

3.4 支撑体系布置

水箱下部采用φ219×8钢管进行支撑,燃料厂房标高39.400m北侧墙体预埋HW300×300型钢分担荷载,具体情况如下。

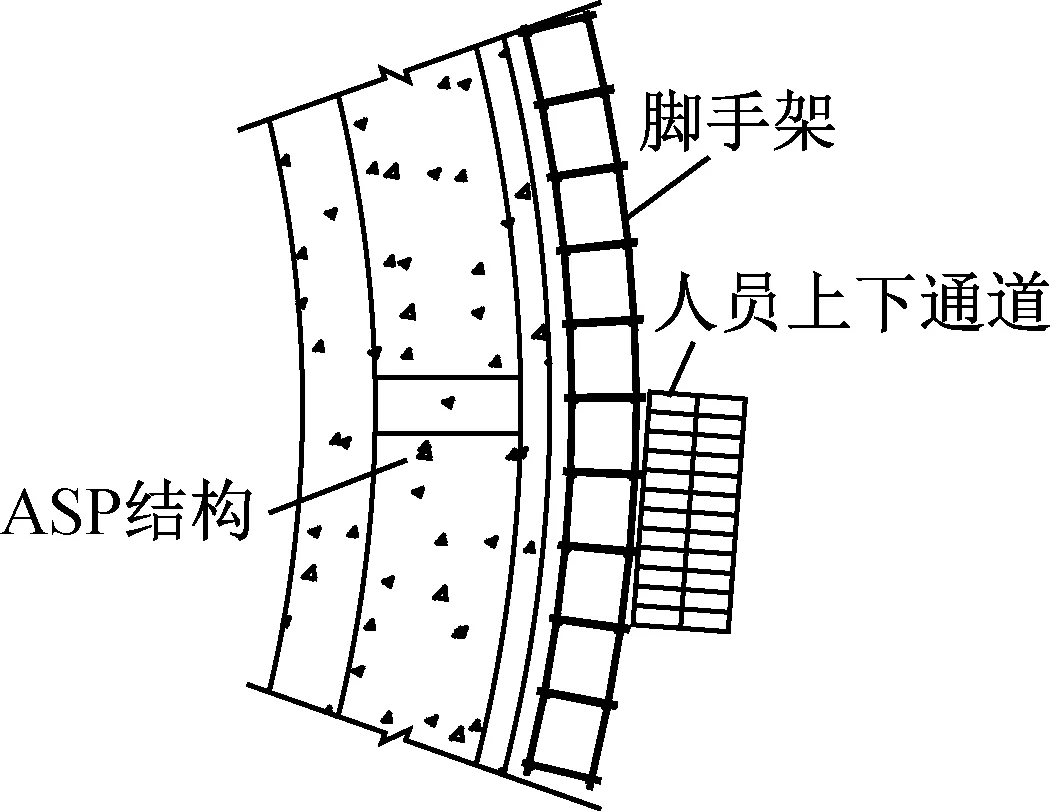

1)钢管布置时,充分考虑隔墙及外墙位置,除VDA预引入设备间、水箱下沉段、干涉区域,其余位置钢柱环向最大间距约2.56m,径向间距约1.4m,步距≤2.1m(见图11),按单根钢柱设置上、下连墙,连墙竖向间距≤6m。

图11 支撑布置

2)燃料厂房北侧墙体因与周边屋面(标高26.300m)高差约13.2m,且燃料厂房屋面封顶时间较晚,不适合安装钢柱,计划在该侧墙体施工时,预埋HW300×300型钢柱(见图12a);或在墙体安装埋件,固定型钢柱,待钢柱拆除后再施工燃料屋面(见图12b)。

图12 燃料厂房北侧墙体支撑

3)安全厂房屋面标高为27.800,31.600m,其中BSA,BSB厂房27.800m屋面板设置3个VDA消音器,消音器外防护尺寸为6.5m×4.5m×7.5m,在消音器防护外侧搭设门式支撑,门式支撑两侧使用HW350×350型钢作为立柱,支承于屋面,该立柱顶部安放桁架钢梁,桁架钢梁上、下为HW250×250型钢,斜撑为HW150×150型钢;门式支撑外侧及桁架正上方使用φ219×8钢管支撑,钢梁正上方钢管柱通过螺栓与钢梁连接。

4)经设计确认,BSA2厂房设备闸门大门采用水平方式引入,ASP水箱下方标高27.800 m屋面未预留二次浇筑区,因此该部位支撑不做特殊考虑。

5)水箱下沉段底板底标高为37.200m,支撑高度为9.4m,提前搭设并充分利用墙体钢杯设置连墙,待后续标准段支撑搭设后,将支撑体系连成整体,或待结构达到强度后拆除。

6)连墙件 混凝土浇筑前,对支撑体系设置连墙件,现场可根据附墙钢杯位置,以方通管或槽钢和对拉螺栓紧固为支点,支点≥2个,相邻支点上沿水平方向焊接∟75×75×6 水平角钢,然后钢柱通过∟75×75×6 连墙角钢与该水平角钢焊接固定,连墙角钢通过M16螺栓与钢柱耳板连接,或焊接固定;连墙角钢与径向应呈45°~60°夹角。

3.5 支撑搭设

支撑搭设具体流程:车间分批加工钢柱及撑杆→验收→钢柱吊装、单元组装、同时在屋面测量放线→第1层钢柱吊装及固定→检查并调整第1层钢柱垂直度→吊装剩余钢柱→安装顶部钢梁及环梁→支撑顶部测量放线→调平、安装支撑底模→验收。

3.5.1钢柱及撑杆加工与验收

钢结构车间根据钢柱及撑杆加工单制作钢柱和撑杆。制作完成后,需联合验收合格后方能出厂。

3.5.2钢柱吊装单元组装

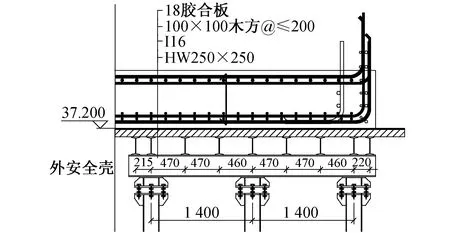

根据支撑布置,钢管柱沿径向3根立柱为1排,环向除特殊布置外,均按间距<2.6m设87排共261根立柱,按不同标高屋面划分统计,如表1所示。计划按径向每排3根立柱为1个单元进行预制组装,单个区域屋面单独预制组装。

表1 钢柱信息

以安全厂房A2区27.800m标高屋面支架组装为例,分4层进行组装。单个吊装单元组装需5m×4m的平整场地,现场可多个场地同时组装;组装过程中利用塔式起重机或起吊能力≥25t汽车式起重机辅助。现场也可按钢柱模块布置图,根据现场情况,在塔式起重机覆盖范围内进行吊装。

当以2~3排立柱为吊装单元进行吊装时,需搭设脚手架进行组装,单个吊装单元组装需8m×4m的平整场地,在场地外围按2.0m×1.5m×1.8m(纵×横×步距)搭设双排脚手架作为组装操作架,搭设抛撑加固;组装过程中利用塔式起重机或起吊能力≥25t汽车式起重机辅助钢柱吊装单元组装。

3.5.3测量放线

根据平面布置图,按不同屋面,放出支撑立柱点位分布,并用于后续钢柱的安装固定。周边厂房屋面施工完成后支架安装前,现场复核点位是否偏移,屋面是否平整。立柱与周边厂房有干涉时,可适当调整立柱及斜撑,经技术部确认,以交底、设计图纸或核定单等形式明确。

3.5.4第1层钢柱吊装及调整

第1层钢柱吊装,使用规格≥2t的吊带缠绕在横梁上或吊耳等起吊点,吊装时缓慢平稳,即将就位时,施工人员站在屋面,对准螺栓孔,辅助钢柱就位,并拧入螺栓或使用斜撑与已安装钢柱连接,做临时加固,方可脱钩。当斜撑的螺栓无法就位时,可进行扩孔或焊接,焊缝单边长度≥60mm,焊脚高度≥6mm。

使用经纬仪或线锤、卷尺测量钢柱垂直度,首层宜控制在±10mm,后续支撑安装完成后,下沉段宜控制在±14mm,标准段宜控制在±18mm。可通过在钢柱底部加垫1~10mm厚钢垫板进行调整,检查应随吊装过程进行,吊装一组则调整一组,调整完成后,及时拧紧螺母。

连续2组钢柱吊装完成后,可在横梁铺设跳板,作为后续施工人员通道,施工人员安全带可系挂于钢柱横梁、斜杆上或安全绳等可靠安全挂点。

3.5.5剩余钢柱吊装

第1层钢柱安装完毕后,吊装剩余钢柱,分层吊装(下层螺栓紧固后,方可吊上一层),相邻钢柱高差不宜超过1层;安装过程参照第1层吊装;起重机脱钩时,钢柱间至少应有2个螺栓连接(螺栓均能满足其强度要求);及时安放跳板作为施工人员通道。

由于支撑钢柱在加工时存在误差,孔位出现错位。在这种情况下,先对连接法兰点焊固定,再脱钩。后续可对法兰盘进行扩孔,在长孔上焊接垫板、定位螺栓;垫板厚度≥6mm,角焊缝高度为≥6mm。

3.5.6顶部钢梁及环梁安装

当钢柱安装完后,使用规格≥2t的吊带缠绕在钢梁上或吊耳等起吊点,吊装钢梁,试吊平稳后,再进行吊装,吊装即将就位时,施工人员辅助钢柱就位,钢柱就位后,拧入螺栓,方可脱钩;起重机脱钩时,钢梁至少应有2个螺栓连接。

当钢梁与钢柱无法通过螺栓连接时,需在钢梁两边点焊固定,方可脱钩,两边点焊焊缝单边长度≥15mm,焊脚高度≥6mm;后续在钢梁两边焊接固定,两边焊缝的单边长度≥120mm,焊脚高度≥6mm。

环梁安装时,至少有1个螺栓作临时固定,防止其掉落;当螺栓无法连接时,可重新钻孔或在环梁两边焊接固定,两边焊缝单边长度≥60mm,焊脚高度≥6mm。

支撑整体验收前,焊接部位需补漆,用于调节膨胀螺栓的垫板需与法兰板焊接。如底部需灌浆,在混凝土浇筑前进行灌浆处理,且保证其在7天时间硬化。由于燃料厂房屋面强度不够,混凝土浇筑前需回顶,回顶支撑采用RIM ST60塔架或φ48×3.5钢管。待ASP水箱强度达到要求后与钢柱一起拆除。

3.5.7水箱标准段底模安装

钢柱安装完成后,辅以标高控制线,安装调整顶部可调底座,准备铺设底模;标准段底模支设与外壳15-1层施工时间相关。水箱上部墙体模板安装与不锈钢模块配合安装。

1)当外壳15-1层混凝土已浇筑时,支撑搭设至板底,再按顺序安装径向钢梁、环向钢梁、径向木方和底模等。

2)当外壳15-1层混凝土未浇筑时,考虑外壳该层与水箱底板同步施工,施工时先安装外壳侧向及拉钩钢筋,封闭外侧模板和水箱底板底模,再安装底板及外壳剩余钢筋,该情况下根据最新图纸将底板外壳侧弯锚钢筋向下弯锚。

3.5.8水箱下沉段底模安装

根据现场情况,外壳混凝土结构已浇筑至43.400m,水箱下沉段板底标高为37.200m,因此底模支设时,无需考虑外壳侧墙模板,如图13所示。

图13 下沉段底模支撑剖面

3.6 施工通道及操作平台

3.6.1水箱施工通道

人员上下施工通道布置在水箱外侧,为落地式脚手架,距水箱外墙约500mm,尺寸约为1.2m×1.5m×1.8m(纵×横×步距),随钢柱安装而搭设,随钢柱分层验收,双排脚手架外侧搭设“之”字形通道,以便人员上下;由于外壳、水箱区域筒体结构同步施工,施工通道共用。水箱外侧施工通道布置如图14所示。

图14 水箱外侧施工通道布置

3.6.2支撑安拆操作平台

钢柱支撑内部可直接在钢柱间横梁或水平钢管上铺设跳板,跳板作为操作平台,跳板端头悬臂应≤150mm,施工人员可站在该操作平台上进行安拆作业,通过外侧脚手架行走至操作平台上。

跳板铺设并固定后,可供操作使用,钢柱间无需另搭脚手架供人员站位。

3.7 支撑拆除

根据设计需求,当ASP水箱结构第1层3.4m高墙体达设计强度后,可拆除下部支撑,拆除流程为:降低钢柱可调顶托螺栓高度→拆除底模及钢梁→分层拆除钢柱。

3.7.1底模及钢梁拆除

1)依次拆除木方、钢梁、可调顶托等,底模面板根据拆除难易情况,可在木方、钢梁、可调顶托等拆除前、后拆除。

2)拆除底模前,通过降低柱顶螺栓高度,使与混凝土结构间脱离,形成一个“空腔”,将模板、木方、钢梁、可调顶托等放置于跳板上,人工转运至指定位置,或水平移至外操作架,然后通过塔式起重机吊至指定位置。

3.7.2分层拆除钢柱

钢柱拆除时,以径向1排3根钢柱、单根钢柱为1个拆除单元,分层拆除,单个拆除单元最重约670kg;使用扁担梁、电葫芦、蜘蛛吊等方式将钢柱拆除;在狭小区域,当吊装设备无法使用时,可将钢柱切割成小块,进行人工拆除。

4 结语

核电站超大环形非能动水箱钢结构支撑体系大量采用螺栓连接,现场按组装完成的模块分层吊装;大量焊接作业在车间进行,现场焊接量小,同时也可提高支撑材料的周转率。其顶部可调顶托设计可解决板底拆模空间问题,同时可用于对平整度要求较高的结构进行施工调整控制。该技术的成功应用可为后续类似工程施工提供参考。