含裂纹性缺陷钢瓶绕丝报警的试验研究

魏志浩,刘 召,高 飞,张卫社,戴行涛,由宏新

(1.大连理工大学 化工学院,辽宁大连 116024;2.西亚洲际(北京)智能传感科技有限公司,北京 100020;3.大连锅炉压力容器检验研究院有限公司,辽宁大连 116016)

0 引言

压力容器、压力管道和特种设备涉及到社会生产和人民生活的各个方面,其安全及可靠性问题受到国家和各级政府的高度重视[1]。受内压的气瓶在压力容器中占有很大的比例,其中既有长期固定使用的,如在建筑中无需移动的消防气瓶,也有移动式储罐或在移动装置上作为附件使用的,如压缩天然气汽车或氢能汽车上的燃料储存设备等。它们的安全使用除了通过周期性的检验保证以外,还可通过无损安全检测来保证[2-5]。对消防长期使用难以搬运的气瓶或固定在移动运载装置上难以拆卸的气瓶,更需提出一种长期在线的安全监测技术。气瓶的安全监测,由于气瓶内存放着高压介质,应具备在气瓶发生破坏失效时提前预警的功能,以便对气瓶内的介质泄压或采取其他安全措施。

比较常用的监测与检测技术有声发射[6-7]、光纤传感[8-10]、红外热成像[11-12]、图像[13-17]等,这些技术都有非常好的优点,如灵敏、直观、准确等优点,但整体复杂、成本高等特点的存在,限制了声发射、光纤传感等技术在气瓶这一大量使用的压力容器上的使用,需要探索原理简单,安装、使用更为方便的在线监测技术。

文献[18]介绍了在消防气瓶上绕丝报警的基本工作原理与简单的试验结果,已有的研究表明,受内压时,含缺陷圆筒型容器的截面由圆变形为椭圆,其周长增加,外绕的0.8 mm镍丝监测到这一变化直至金属丝断裂,触发与金属丝相连的报警器报警。在试验条件下,对结构仅存在0.2 mm以下的圆度误差时,也可报警。但绕丝报警技术有许多需要进一步研究之处,如有缺陷存在的情况下,是否能在宏观低变形下报警;在气瓶反复充装的工况中,缺陷持续发展,绕丝能否耐久且在结构失效前报警,是亟待研究与解决的问题。

为进一步研究绕丝报警的性能,以含裂纹缺陷的钢瓶为核心,疲劳试验与爆破试验相结合,研究绕丝报警在循环加载工况下,整体的可靠性与爆破时的安全裕量。

1 试验方法

1.1 试样制备

试验采用公称外径279 mm的30CrMo调质处理的气瓶管段,管材筒体的名义厚度为8 mm,筒体长度400 mm。用直径0.15 mm的钼丝在筒体内壁沿轴线方向,以线切割预制沿筒体轴向的人工缺陷,裂纹的径向深度为4 mm;在筒体一端焊接带进水孔的端板,其上中心有开孔可接管线,试件的另一端焊接封闭的盲板。试件加工后,用周径尺测量试件中心处的周长为886 mm。

取管段相同气瓶的余下部分,按照标准GB/T 228.1—2002《金属材料 室温试验方法》做拉伸试件,并进行拉伸试验。

对所制备的试件外表面喷砂、打磨并涂覆绝缘环氧树脂底漆,底漆厚度小于0.1 mm,其发生的变形可以忽略不计,能够起到良好的传导变形的作用;待底漆固化后,于试件外表面底漆上螺旋缠绕变形量探测线,由中间两根0.8 mm报警线和外侧两根1.5 mm普通导电丝组成,每组之间的螺距为38 mm。普通导电丝较粗不易断,可以防止外在损伤导致误报警。绕线时预紧张力的大小直接决定了报警线断裂的灵敏度,对不同柱状容器可以通过改变预紧张力的大小调整报警临界值,本文设置为200 g。最后,将4根探测线通过固定于试件表面的电路板与24 V报警器相连,报警器内含继电器控制系统,用于监测探测线的通断情况。

1.2 试验步骤

利用超声波探伤仪确定具体的缺陷位置,并做好相应标记。以筒体圆心为基点,缺陷所在位置标记为0°,环向间隔15°,45°做标记布置应变片;纵向位置以裂纹的中心为基点,间隔5 cm布置应变片,每个测点位置包含对应环向应变与纵向应变的两枚应变片。为减少试验误差,设置两枚温度补偿片分别对应环氧树脂底漆与钢材,应变片布置图及对应测点序号如图1所示。在焊接完应变片测量导线后连接应变测量仪。

图1 应变片布置

应变片为BE120-5AA型,应变仪为24点的DH3818Y静态应变测试仪,在测量时采用1/4桥(三线制自补偿)接线法进行测量。

将试件按要求与疲劳试验设备连接,并固定牢靠;启动压力循环装置,压力介质为液压油,将试件按照升压至循环压力上限(15 MPa)→上限保压→降压至循环压力下限(0.4 MPa)→下限保压的顺序对试验气瓶施加循环压力,使预制裂纹自然增长,模拟真实裂纹的生成过程;循环频率不超过10次/min;直至探测线断裂报警,记录报警压力及各测点应变变化情况。

报警后,卸下试件并放油充水,以水为介质进行水压爆破试验,试验时以较为平稳的升压速率升压,不超过0.5 MPa/s,直至试件爆破,记录爆破压力及进水量。

图2示出所用的压力循环装置、试件、应变采集系统与报警器。压力循环试验采用了符合标准GB/T 9251—2011《气瓶水压试验方法》、GB/T 15385—2011《气瓶水压爆破试验方法》要求的方法与试验设备。

图2 压力循环试验相关设备与试件

2 试验结果

2.1 拉伸试验

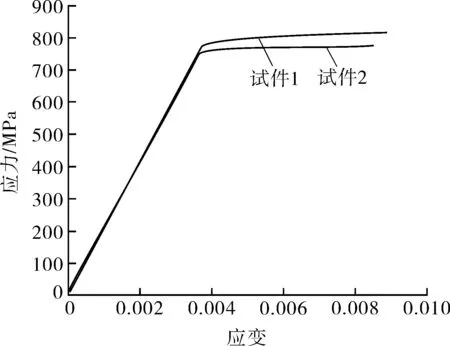

两个调质30CrMo拉伸试件在拉伸后所得的拉伸曲线见图3。材料的屈服强度、抗拉强度,以及屈服前、拉断前的应变见表1。

表1 30CrMo的强度与特征应变

图3 30CrMo拉伸曲线

2.2 疲劳试验

当疲劳次数达到1 012次,在循环压力的上限15 MPa,绕丝报警系统的报警器动作,终止疲劳试验。图4为报警前70 s内压力循环试验装置记录的压力曲线。

图4 报警前受试试件的压力变化曲线

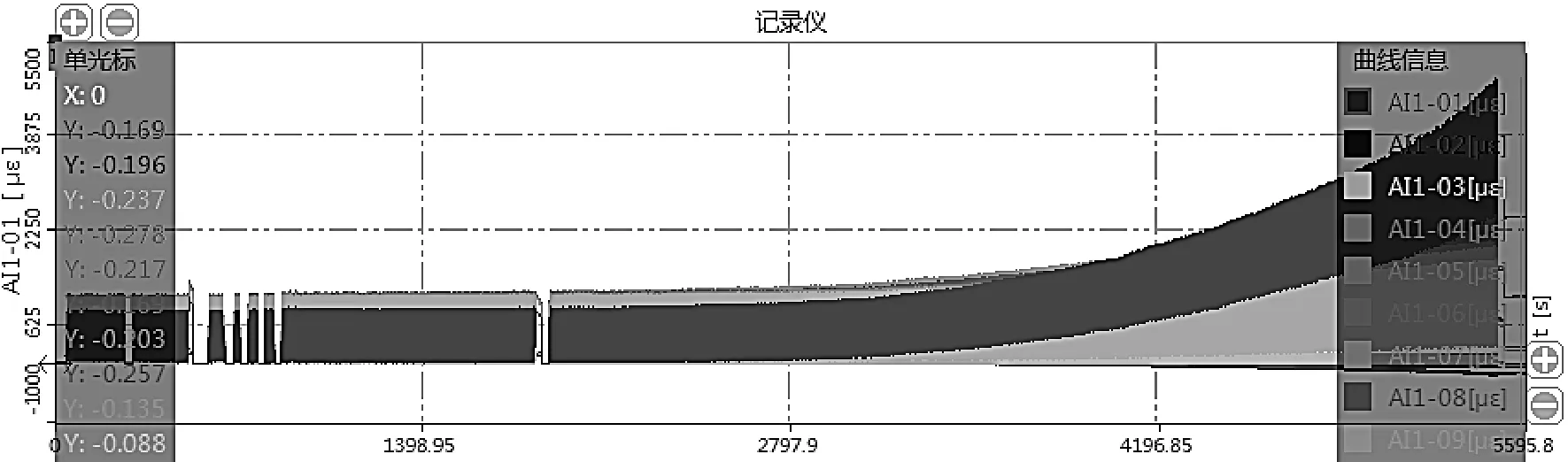

图5示出疲劳试验过程中应变采集系统直接输出的部分测点的原始应变值,横坐标为时间,纵坐标为应变。经温度补偿计算后,取报警时各测点应变值,即极限应变值绘制图表,如图6所示。由图6知测点1,即裂纹缺陷中点处外壁环向应变值最大,这也是导致探测线断裂的直接原因。对测点1的应变值进行展开,如图7所示,在压力循环过程中连续采集应变,密集的曲线形成了数据带,其中每次循环压力上限时,应变达到最大值,由此可以清晰地观察到疲劳过程中的应变变化趋势,也一定程度上反映了裂纹的逐步扩展。当应变达到一定的临界值,气瓶整体的环向变形量超出探测线的塑性承载能力,即断裂并报警。绕丝报警时最大环向应变为0.004 8,轴向应变为-0.000 23,此时气瓶还未破坏失效。

图5 压力循环试验时部分测点原始应变

图6 测点-极限应变值

图7 测点1应变曲线

压力循环试验表明,外绕丝可在气瓶处于交变载荷、整体应力较低、最大处应变接近屈服应变的情况下有效地报警,起到了安全监控的作用。

疲劳试验后,观察试件的形状,宏观上没有较为明显的变化,即绕丝报警是有效的,而对于其安全裕量及可行性,还需进行进一步的爆破试验以验证其未过早报警或误报。

2.3 爆破试验

疲劳试验进行完毕后,为确定试件的安全裕量(实际爆破压力与报警压力的差值),对试件进行了水压爆破试验。升压过程中用天平称量打入试件内水的质量,通过记录打入试件内的进水量,检测容积的变化。图8为爆破装置记录的爆破过程中压力与进水量的关系曲线,图9为爆破后试件的宏观形貌。

图8 爆破压力与进水量

图9 爆破后试件外观

试件的爆破压力为17.65 MPa,与报警压力或工作压力15 MPa相比,爆破压力高于报警压力2.65 MPa,说明绕丝报警不仅有效,且报警后,给受保护的压力设备留有一定的压力空间,就如拉伸试验一样,在屈服与断裂失效间有一定的载荷增加空间,即安全裕度,方便对即将失效的设备做出相应的处理措施。

打入试件内的水量为6.2 L。在试件预充水后,随着打入水量的线性增加,压力也线性增加。试件爆破后,用周径尺测量试件中心处周长为889 mm,相比原始周长增加了3 mm,相当于沿圆周方向产生了0.33%的永久变形。环向0.33%的永久变形说明绕丝报警能在小变形情况下报警,可有效地保护在破坏前产生的环向变形小于0.5%的设备,如含裂纹缺陷的受内压设备的安全。

3 结语

为检验绕丝报警技术的有效性与可行性,在材料拉伸试验的基础上,对含裂纹性缺陷的调质30CrMo气瓶进行压力循环试验与爆破试验研究。压力循环试验中,气瓶筒体上的应变测试表明外绕丝能于压力循环工况下,在整体应力较低、局部应力较大、最大处应变接近材料屈服应变的条件下有效地报警,起到安全监控的作用。报警后所监控的钢瓶还能承载,经爆破试验表明,钢瓶存在2.65 MPa的安全裕量。绕丝报警技术的普适性,需进一步对其余低变形失效模式加以探索,为危险容器的安全处理留有一定的空间与时间。