石英挠性加速度计温度稳定性改进设计

崔 粲,聂鲁燕,李立勇,吴萌萌,宋欣萌

(1.天津航海仪器研究所,天津 300131;2.哈尔滨工程大学,哈尔滨 150001)

加速度计作为敏感载体线加速度的核心仪表,装备于陆海空天各领域的惯性系统中,保证了我国惯性导航的基本需求[1,2]。从20 世界60 年代以来,石英挠性加速度计因其较高的精度、良好的重复性以及较简单的结构等特点发展迅速。但由于石英挠性加速度计中的零部件使用了多种异构材料,因材料的应力释放、蠕变、老化、自然退磁等因素,导致仪表输出的各项参数随着时间和温度的变化产生漂移,最终影响惯性系统的导航精度[3,4]。特别是随着无温控捷联式惯性导航系统的发展,温度变化引起的输出变化占到加速度计参数漂移的大部分比重,因此,对石英挠性加速度计温度稳定性要求越来越高[5,6]。目前国际主流的石英挠性加速度计产品,如美国 Honeywell 公司的QA3000-030 偏值和标度因数温度稳定性为<15 μg/℃和<120 ppm/℃,欧洲InnaLabs 的AI-Q-2030 型加速度计该参数为<40 μg/℃和<40 ppm/℃[7,8]。

在应用过程中,影响加速度计工作稳定性的主要因素是其偏值和标度因数的稳定性。为了降低热载荷对石英挠性加速度计的影响,国内外研究人员开展了大量的研究工作,目前常用的方法有以下四种:(1)从热设计出发,通过改善加速度计的零件形状、结构布局,选用热膨胀系数极低的零件材料,采用温度冲击等工艺技术措施,以降低加速度计对温度的敏感性[9];(2)针对永磁材料的可逆温度特性,采用力矩器热敏磁分路补偿法或者是电路补偿法,即在结构中增加特定的温度系数的材料或者是电子元件,以抵消因温度变化所引起的磁钢磁性能参数的变化量[3,10];(3)采用温度控制方法,即通过增加温控装置等措施改善加速度计的工作环境温度,使加速度计工作环境温度保持恒定[11];(4)采用温度补偿方法,即研究加速度计的静态、动态温度模型,找出加速度计输出随温度变化的规律,通过惯性系统实时对加速度计的输出进行补偿[6,12]。以上几种方法中,方法(1)和(2)是从根本上降低石英挠性加速度计的温度敏感性,提高其温度稳定性,但最近十年来由于基础材料性能的限制,很难从结构设计和永磁材料上进一步提高加速度计温度稳定性,效果不明显;方法(3)不适用于捷联惯导系统;得益于近年来电子电路和神经网络的发展,方法(4)所述的温补方案发展较快,但该种方法无法从根本上改进加速度计的温度稳定性。

同时,标度因数温度稳定性因其影响机理简单、规律易分析,相关文献较多。因此本文以偏值温度稳定性为重点,基于石英挠性加速度计结构,讨论了提高石英挠性加速度计参数温度稳定性的方案及改进措施,并通过实测得到了验证。

1 石英挠性加速度计表头原理

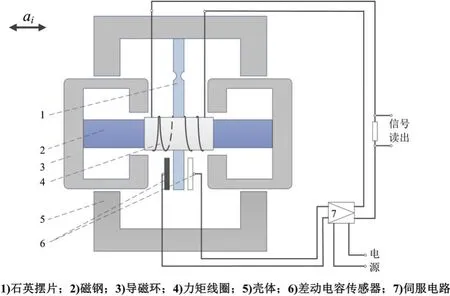

石英挠性加速度计的工作原理如图1 所示。当加速度计敏感到外界加速度ai时,石英摆片和力矩线圈组成的摆部件会偏离平衡位置,引起差动电容传感器的电容值产生变化,伺服电路检测到电容变化并转化为电流反馈到力矩器,力矩线圈受到电流作用产生电磁力令摆部件回到平衡位置,同时,该电流作为加速度计的加速度信号输出。因此,加速度的大小与电流信号大小成正比,加速度方向与电流极性相关。

图1 石英挠性加速度计工作原理图Fig.1 The operating principle of quartz flexible accelerometer

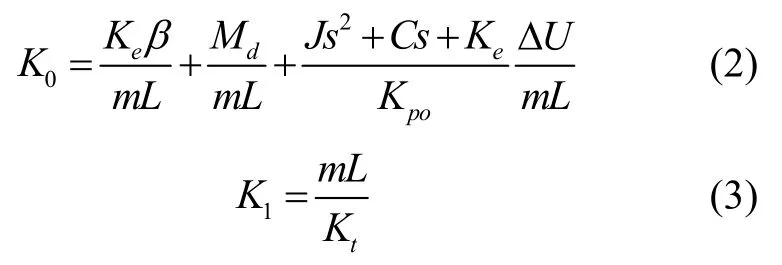

石英挠性加速度计摆片的动力学模型为:

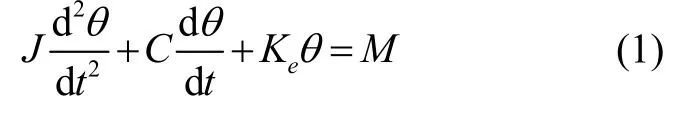

式中,J为摆部件的转动惯量;θ为摆部件相对平衡位置的转动角度;C为阻尼系数;Ke为摆部件的刚度;M为加速度作用于摆上产生的力矩。由式(1)可得石英挠性加速度计的传递函数,并由此得出加速度计的系统框图,如图2 所示。

图2 石英挠性加速度计系统框图Fig.2 System diagram of quartz flexible accelerometer

图2 中,ai为输入加速度;m为摆部件的质量;L为摆长,Md为干扰力矩;β为弹性恢复角;Kpo为信号传感器的增益;ΔU为伺服放大器输入端失调;KA为伺服放大器的增益;I为加速度计的输出电流;Kt为力矩器的力矩系数。

根据图2,得到偏值K0和标度因数K1的表达式:

其中,Kt=K(B1+B2)nlar,K为量纲参数;B1、B2为上、下磁钢工作磁通密度;n为力矩器线圈匝数;la为线圈单匝的有效长度;r为线圈中心至挠性支撑的距离。

2 加速度计参数温度稳定性

2.1 偏值温度稳定性分析

偏值随温度的变化称为偏值温度系数。常规加速度计的偏值温度系数约为(30~100) μg/℃。随着惯性系统的小型化和低功耗要求,对加速度计提出了偏值温度系数<10 μg/℃甚至更高的要求。

偏值的大小及其稳定性是石英挠性加速度计高线性度的重要保证,尤其是在测量微小加速度时,偏值的稳定性尤为重要。根据式(2)可知,石英挠性加速度计输出偏值主要是因干扰力矩Md、弹性恢复角β、伺服放大器输入端失调ΔU的作用产生。忽略电路误差,热环境下加速度计的偏值误差主要来源于摆部件结构尺寸和弹性恢复角的变化。其中,摆部件结构尺寸的变化主要来源于异种材料装配引起的机械性能失配和摆片膜层应力变化,弹性恢复角的变化主要来源于异种材料装配引起的机械性能失配和挠性梁的制造误差。

(1)部件装配

作为加速度计的核心敏感器件—摆部件,是由摆片和线圈部件通过粘接剂粘接组成。其中,摆片材料为熔融石英玻璃,而受限于加工和成本,线圈骨架材料一般为硬铝合金。

由于石英玻璃摆片、粘接剂、线圈骨架的机械性能(线膨胀系数、弹性模量、硬度等)不同(如表1所示),在实际加工装配使用过程中,随着温度变化,不同材料的零件变形量不同,会发生相对位移趋势,在骨架、摆片和胶层中产生拉应力或压应力,从而引起骨架变形、摆片变形或偏转。利用有限元仿真软件Ansys,通过温度场和静力场的耦合仿真,得到了温度从20℃升高到60℃时,线圈骨架及摆片的变形情况,如图3 所示。电容极板面随变形产生位移,引起两侧的电容差变化,形成偏值变化。

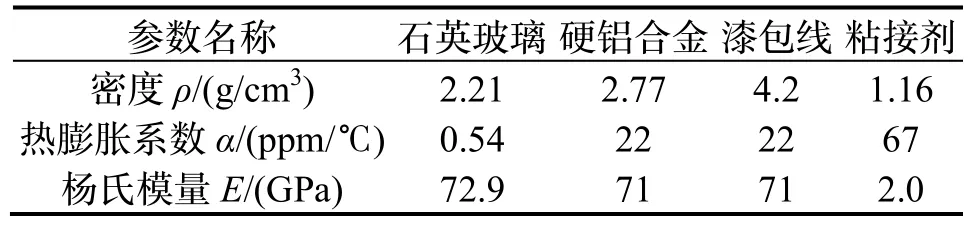

表1 摆部件材料参数Tab.1 Material parameters of pendulum components

图3 线圈骨架和摆片的变形情况(温度从20℃到60℃)Fig.3 Distoetion of coil framework and pendulous(the temperature increased from 20˚C to 60˚C)

通过仿真计算,在其它因素不变的情况下,影响偏值温度系数的主要装配因素为:摆部件材料机械性能匹配性、摆片两侧粘接厚度和粘接面积的对称性。相关参考文献更多的关注于摆片本身的模型或者理想化的摆部件模型,对由于材料不匹配造成的温度特性分析较少。

(2)摆片膜层工艺

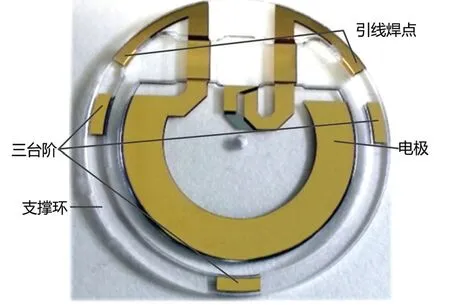

在传统的石英挠性加速度计设计中存在导电的摆片膜(三台阶、支撑环、摆片表面的电极和挠性梁上的电流引线),如图4 所示。它们是通过在摆片表面喷涂铬或钛底层和金膜制成的。底层的厚度约为(40~60) nm,金涂层的厚度从挠性梁表面的200 nm到600 nm 不等。尽管金属膜的厚度较小,但由于熔融石英和金的线性膨胀温度系数差异很大(分别为0.5×10-6/K 和14×10-6/K),它们在石英摆片上产生了明显的变形。

图4 石英摆片结构图Fig.4 Structure of pendulous

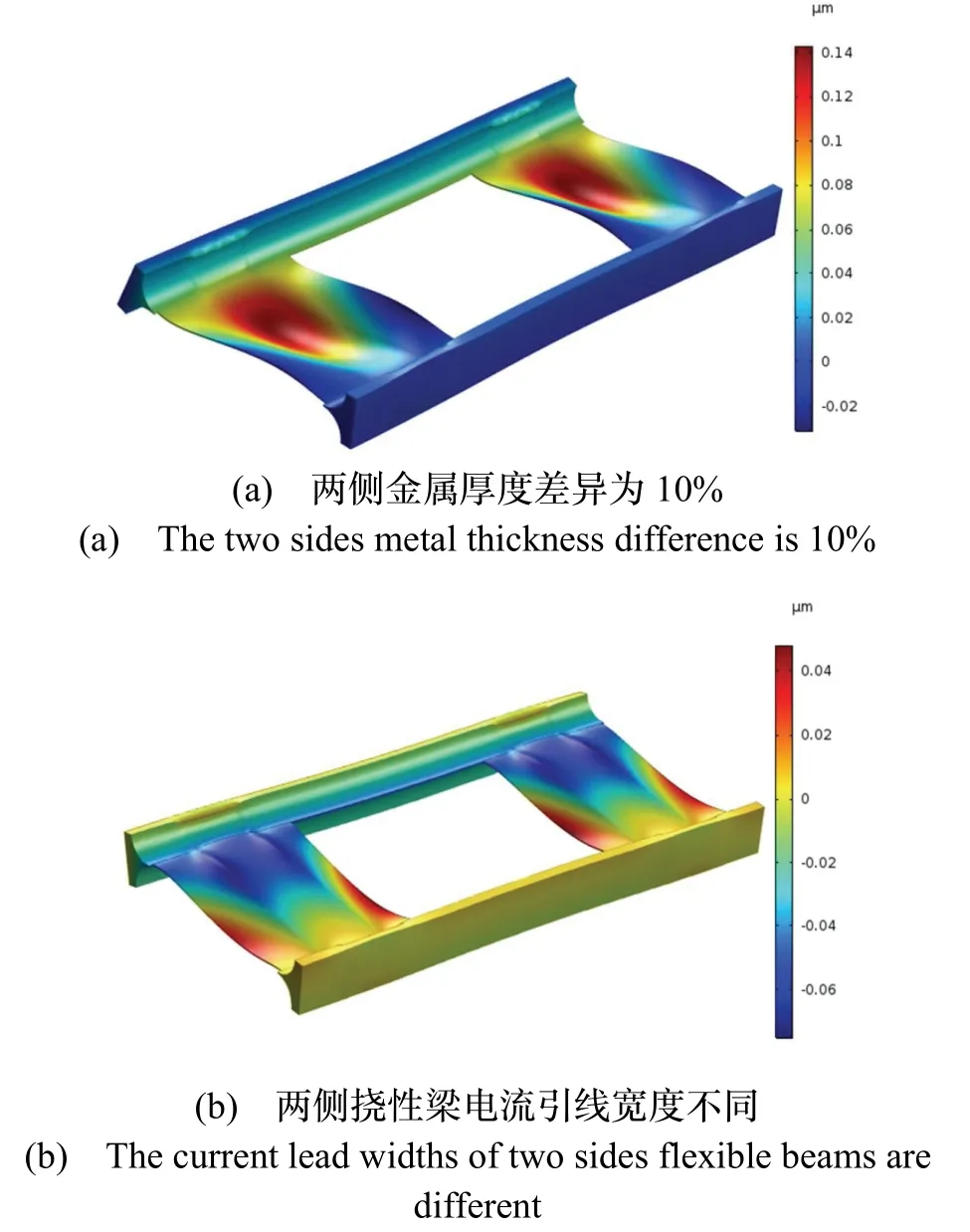

金属薄膜形成的工艺误差会导致石英摆片在运行过程中发生热变形。膜厚的工艺误差可达10%,尺寸误差可达50 μm[13]。图5 为有限元仿真环境下挠性梁的变形情况,其中图5(a)显示了由于工艺误差引起的前后两侧金属厚度差异为10%的悬架梁变形,厚度分别为200 nm 和220 nm;图5(b)显示了两侧引线宽度不同的挠性梁在-55℃的仿真结果,宽度分别为0.9 mm 和0.95 mm。

图5 挠性梁的变形(温度-55℃,表征系数×2000)Fig.5 Deformation of flexible beams (temperature -55℃,characterization ratio×2000)

挠性梁在其中心区域有一个较大的变形,但梁在靠近框架和摆片固定的区域保持平坦。梁的曲率在温度作用下发生变化,金属膜和梁之间存在应力。在某些温度下,应力会失去稳定性,弯曲的梁会突然改变一定的形状,导致偏值发生变化,在温度循环过程中偏值会重复出现跳台阶现象。

除了变形外,所述膜层误差还导致在温度变化下产生形变。根据仿真计算,温度从-55℃变化至+95℃,挠性梁金膜中的应力水平会超过金的弹性极限,这种效应是导致塑性变形的一个原因。

不考虑动态热过程,静态温度试验数据下,正反面导线厚度相差 10%时,偏值温度系数为100 μg/℃,而且滞回达到200 μg,一次热循环后的不可重复性超过 20 μg。针对电流引线正反面之间50 μm 的宽度差,偏值温度系数、滞回和不可重复性分别为75 μg/℃、160 μg和17 μg(1σ)。

2.2 标度因数温度稳定性分析

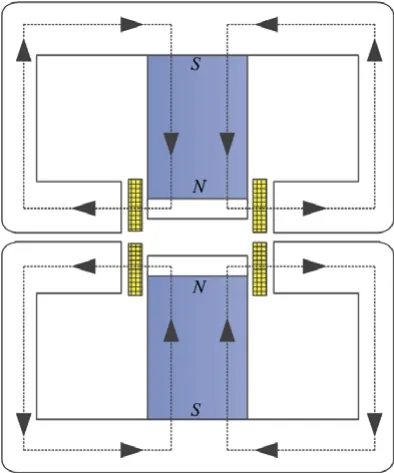

标度因数的大小及其稳定性会直接影响到加速度计的测量精度。根据式(3)可知,石英挠性加速度计输出标度因数由摆部件摆性和力矩系数决定。确切地说,标度因数与力矩器的结构尺寸以及磁钢的磁性能有关。图6 为加速度计磁路示意图。除了上文所述的摆部件摆性变化,力矩器的结构变化与永磁体的磁性能随温度的变化决定了力矩器磁路的变化,进而影响到标度因数的稳定性。同时伺服回路中传感器增益和伺服放大器增益误差也将产生较小影响。

图6 加速度计磁路示意图Fig.6 Schematic diagram of accelerometer magnetic circuit

标度因数随温度变化的主要原因有以下两方面:

(1)永磁材料的温度磁滞现象

永磁材料内部各晶格中的原子分布并非是规则排列的,局部具有各向异性,受自身及环境载荷的影响,晶格中离子和电子等微观粒子产生迁移,硬磁材料内部的稳定状态发生变化,上述不稳定变化使得力矩器磁路气隙性能稳定性改变,进而影响加速度计参数的稳定性。如图7 所示为永磁材料矫顽力HCT、磁滞回线(磁化强度M、饱和磁化强度MS之比与磁场强度H的关系)与温度T的变化曲线。量的研究表明,温度磁滞现象是影响标度因数的主要因素。几乎每种温度相关的永磁材料,如铝镍钴或钕铁硼都有温度磁滞现象,且磁滞曲线都很相似。

图7 永磁材料矫顽力、磁滞回线与温度的关系Fig.7 Relationship of permanent magnetic material’s coercive force,magnetic hysteresis loop and temperature

(2)磁路结构变形

摆片轴向变形或偏转,会引起线圈轴向位置变化,工作位置有效磁通密度B1、B2的变化会引起标度因数的不稳定。由于粘接的不对称性、不同材料的机械性能差异都会引起不同零件的变形差异,会对线圈骨架上产生拉应力或压应力,引起扭曲或位置变化,引起线圈位置变化或摆长变化,会引起标度因数的不稳定。例如:摆长变化1 μm,标度因数变化可达50 ppm。

3 提高加速度计参数温度稳定性的措施

3.1 改进摆片结构

为隔离骨架变形、粘接剂蠕变对摆片电容极板面的影响,可以在传统摆片结构上围绕粘接面设计隔离槽,对由于粘接产生的应力进行释放和隔离,如图8(a)所示。可以看出:骨架和摆片内圆的变形不会直接引起电容极板面的相应变形,进而起到降低偏值温度系数的作用。骨架粘接两侧胶的厚度分别为0.03 mm 和0.024 mm,通过改变隔离槽的展开角度,对比温度变化带来的不同影响,有限元仿真结果如图8(b)所示。

图8 带有隔离槽的摆片Fig.8 Schematic diagram of pendulous with isolation groove

隔离槽的结构设计可以有多种形式,如C 型、Ω型等,都能起到隔离骨架变形对电容极板面影响的目的,可以结合共振频率、长期稳定性、摆片加工工艺等综合考虑。

3.2 改进装配工艺

装配工艺上的措施,其宗旨是减小温度变化引起的不对称变形。可以从减小变形或减小应力传递两方面考虑。

(1)提高粘接对称性,降低粘接剂弹性模量

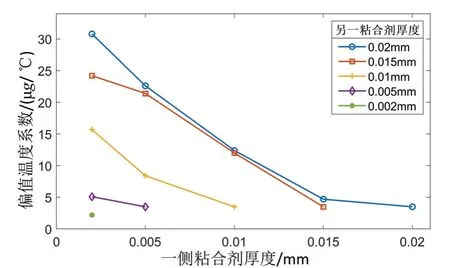

电容极板面的变形是线圈骨架通过粘接剂传递过去的,通过摆部件粘接胶量的量化,提高粘接面积和粘接厚度的对称性,同时适当降低粘接剂的弹性模量,也可以减小摆片的变形。其中,传统结构加速度计偏值温度系数与摆片两侧黏合剂厚度的关系(挠性梁厚度0.020 mm)有限元仿真结果如图9 所示。

图9 偏值温度系数与两侧粘接剂厚度的关系Fig.9 Relationship of adhesive thickness and bias temperature

两侧骨架的粘接厚度越相近,偏值温度系数越小。理想情况下,如果摆片两侧粘接厚度差<0.005 mm,引起的偏值温度系数<5 μg/℃,现实中由于胶体的流动性,需要结合粘接剂特性和装配工艺研究。

(2)通过二次过渡粘接

在摆片与骨架之间增加一个玻璃片,玻璃片轴向与摆片粘接,玻璃片径向与骨架粘接,骨架的变形不会直接引起摆片变形,玻璃片起到隔离应力传递的作用,从而可以减小由此带来的摆片变形,进而提高加速度计偏值的温度稳定性,如图10 所示。

图10 二次过渡粘接结构Fig.10 Structure of the secondary transition bonding

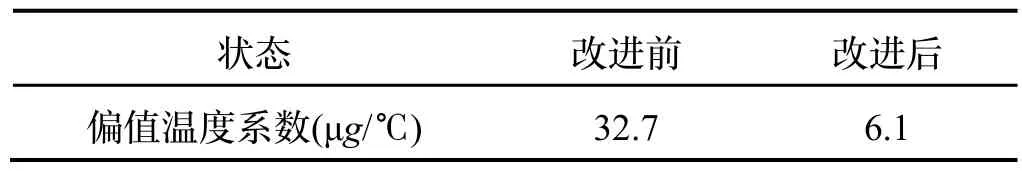

在梁厚度0.024 mm 时,对比结构改进前后值,优化后的结构具有明显的温度稳定性优势,表2 为仿真计算数据。

表2 偏值温度系数计算(不考虑线圈)Tab.2 Bias temperature coefficient (without coil)

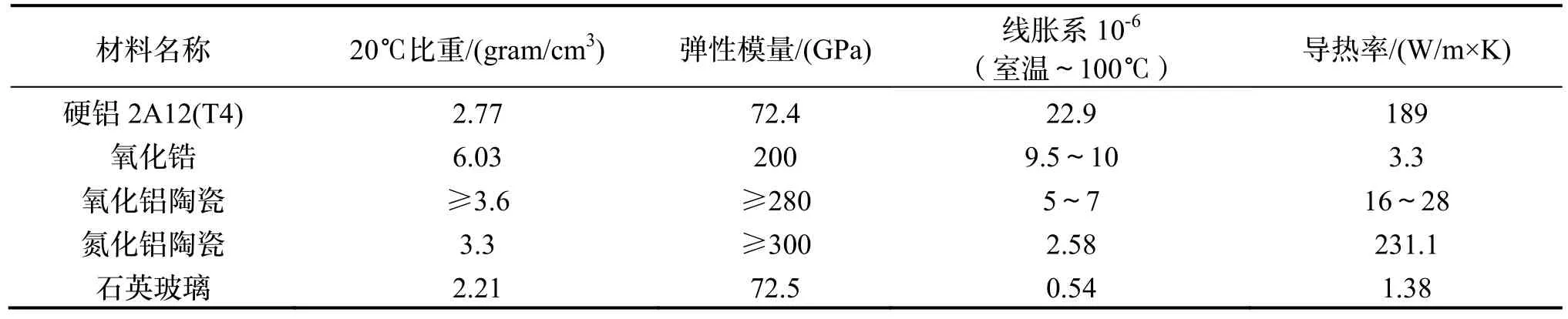

3.3 改进骨架材料

为了减小骨架温度变形带来的粘接应力和摆片变形,骨架应该具备这样几个特点:低线胀系数、高弹性模量、高抗折强度、高电阻率、低加工应力。通过对材料物理性能、加工难度、长期稳定性等物理和化学参数的对比,目前可以用于工程应用的骨架材料如表3 所示。

表3 不同骨架材料参数Tab.3 Different skeleton material parameters

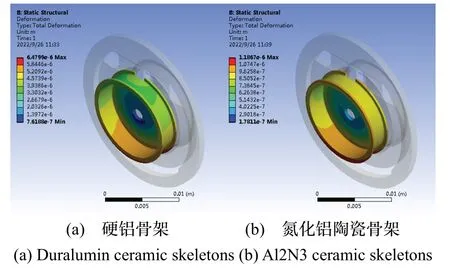

传统的力矩器线圈骨架材料为硬铝,随着材料研制的进步,比较成熟的氮化铝陶瓷因其线膨胀系数更低、弹性模量较大不易变形,同时导热率更高,可以用于力矩器线圈骨架,提高摆部件尺寸稳定性。图11为硬铝与氮化铝力矩器线圈骨架变形情况对比,可以看出,温度从20℃升高到60℃的情况下,氮化铝陶瓷骨架变形量(图11(b),1.1 μm)远小于硬铝骨架(图11(a),6.5 μm),降低半个数量级,能有效地抑制温度变化引起的骨架变形,进而改善加速度计温度稳定性。

图11 硬铝骨架与氮化铝陶瓷骨架形变对比Fig.11 Deformation comparison of duralumin and Al2N3 ceramic skeletons

目前采用氮化铝线圈骨架的高分辨率重力测量加速度计,偏值温度系数得到改善,均在±10 μg/℃以内。

3.4 改进摆片镀膜工艺

摆片膜层通常为Cr+Au 的双层金属膜系,膜层应力是在镀膜过程中以及成膜后老化过程逐步形成和发展的。

因Au 在石英基体上较差的附着力,需要增加Cr的中间层来提高附着力,从图12 可以看出,Cr 膜内应力高,Au 膜的内应力相对小很多。同时由于Cr 和Au 膜层界面不稳定,会发生持续的扩散现象,造成膜层应力和电性能的不稳定,从而影响加速度计偏值的温度稳定性。

图12 摆片铬层和金应力实测图Fig.12 Stress map of Cr and Au layer in pendulum

通过改进镀膜工艺,可以减小膜层引入的误差。目前的手段主要为严格控制镀膜过程各工艺环节,以实现摆片膜层应力的降低,同时提升双面膜层应力对称性,提升膜层均匀性,稳定膜层应力状态。

由于镀膜过程中的工艺参数比较复杂,都会影响膜层应力状态和膜层质量,需要采取综合试验来确定最佳组合。从膜层应力上考虑,不同的镀膜方法、镀膜材料以及工艺参数等都会影响膜层应力大小。从膜层对称性上考虑,需要在梁的两面同时进行金属镀膜。从膜层稳定性考虑,刚镀好的膜层内部应力都是不稳定的,极易受外界温度变化影响,均需要经过后期的稳定化处理。

膜层稳定化处理目的是减小成膜过程中的内应力和热应力。根据实际生产经验,膜层在形成后初期变化最大,膜层越薄,膜层电性能随时间变化越大。膜层稳定化处理在减小膜层内部应力、提高膜层附着力的同时,也会引起电性能的变化,包括电容和电阻,偏值和标度因数的温度稳定性。具体稳定化处理过程及工艺参数,特别是综合效果需要通过不同相关参数组合确定。

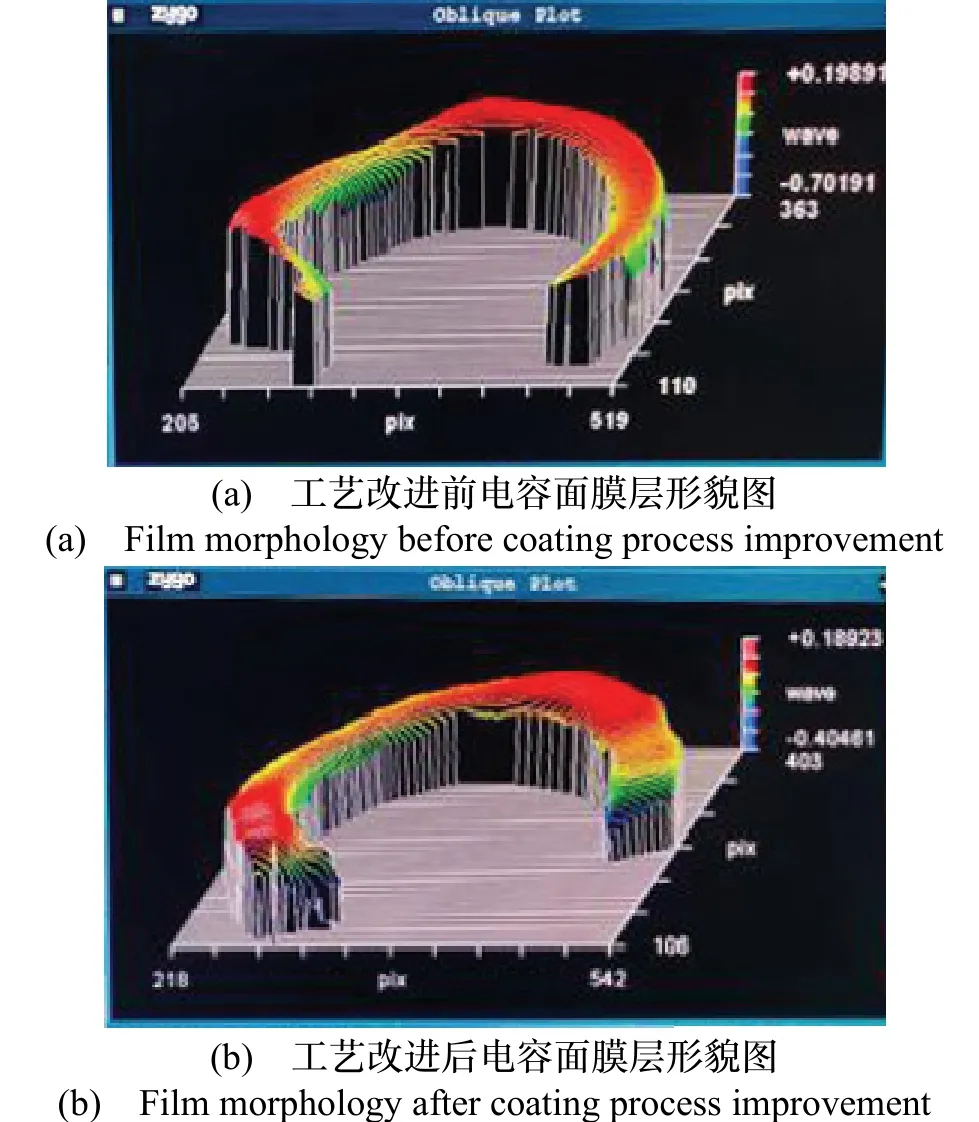

图13 为镀膜工艺改进前后,在ZYGO 激光干涉仪测量下,摆片电容面膜层形貌的对比,其中传统工艺的膜层PV 值为0.9λ,均方根误差为0.096λ,在对工艺参数进行调整后膜层PV 为0.59λ,均方根误差为0.079λ,可以看出,膜厚均匀性得到明显改善。

图13 镀膜工艺改进前后膜层形貌对比Fig.13 Comparison of film morphology before and after coating process improvement

3.5 改进永磁材料

具有高稳定性潜力的永磁材料主要是铝镍钴永磁材料及钐钴永磁材料。铝镍钴永磁材料具有较高的剩磁、较低的剩磁温度系数(-2×10-4/℃)和矫顽力温度系数,但是因矫顽力较低,抵抗外界干扰能力较差等原因,难以满足石英加速度计的高稳定性要求。钐钴永磁材料具有较高的矫顽力(Hcj>25kOe),抗环境干扰能力强,同时可以利用重稀土元素补偿的原理降低剩磁温度系数,显著提高加速度计的标度因数温度稳定性,因此成为高精度加速度计优选的永磁材料。

3.6 改进磁路设计

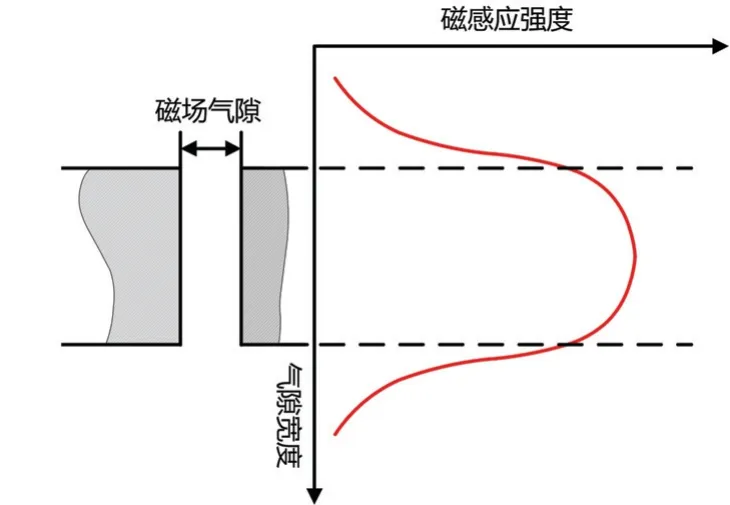

工作气隙磁场(B1+B2)不仅与永磁材料有关,还与工作气隙磁场均匀性、磁阻有关。最理想的磁路中,应该任何位置都是相同的B值,但由于受到体积和间距限制,磁场均匀分布难以实现。退而求其次,磁路设计中,应使得磁场分布尽量对称,起到B1+B2尽量不变的效果,如图14 所示。

图14 理想工作气隙磁场分布Fig.14 Ideal working air gap magnetic field distribution

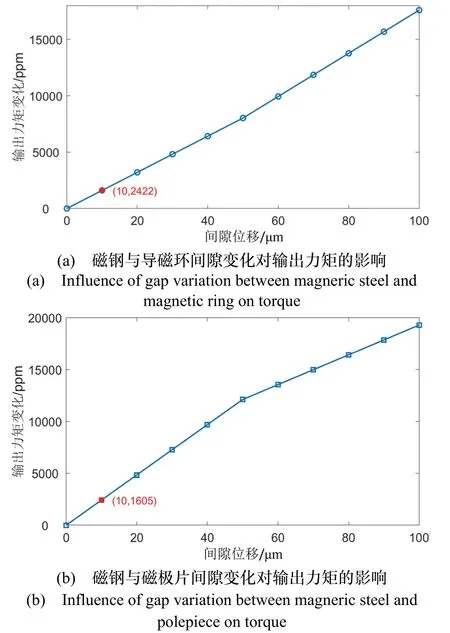

加速度计磁路结构的连接包括磁钢与导磁板连接、磁钢与导磁环连接等,目前传统连接方式为胶接。粘接剂随温度的蠕变会对磁路磁导、电磁力中心位置等产生影响,降低标度因数的温度稳定性。如图15所示为Maxwell 磁场有限元仿真软件环境下,磁钢与导磁环连接、磁钢与磁极片连接间隙因蠕变产生位移时,输出电磁力矩的变化,计算结果为160 ppm/1 μm和242 ppm/1 μm。

图15 粘接剂蠕变引起的电磁力矩变化Fig.15 Electromagnetic torque variation due to adhesive creep

由粘接剂蠕变分析可知,温变施加过程中,将产生形变约为0.2 μm,加速度计标度因数将会变化(32~48)ppm。如果使用弹性模量较小的胶粘剂,标度因数变化将会更大。

随着激光技术的发展,不同材料之间的无胶粘剂连接成为可能。分别在磁极片和导磁环中部各设计一个过孔,可以增大轴向磁阻,减小轴向磁力线发散,提高径向磁路的利用率,同时可以作为激光焊接的通道。采用激光焊接技术代替胶粘剂粘接,避免了粘接剂蠕变,可以实现更稳定的磁路连接设计。

3.7 加速度计输出温度稳定性改进效果分析

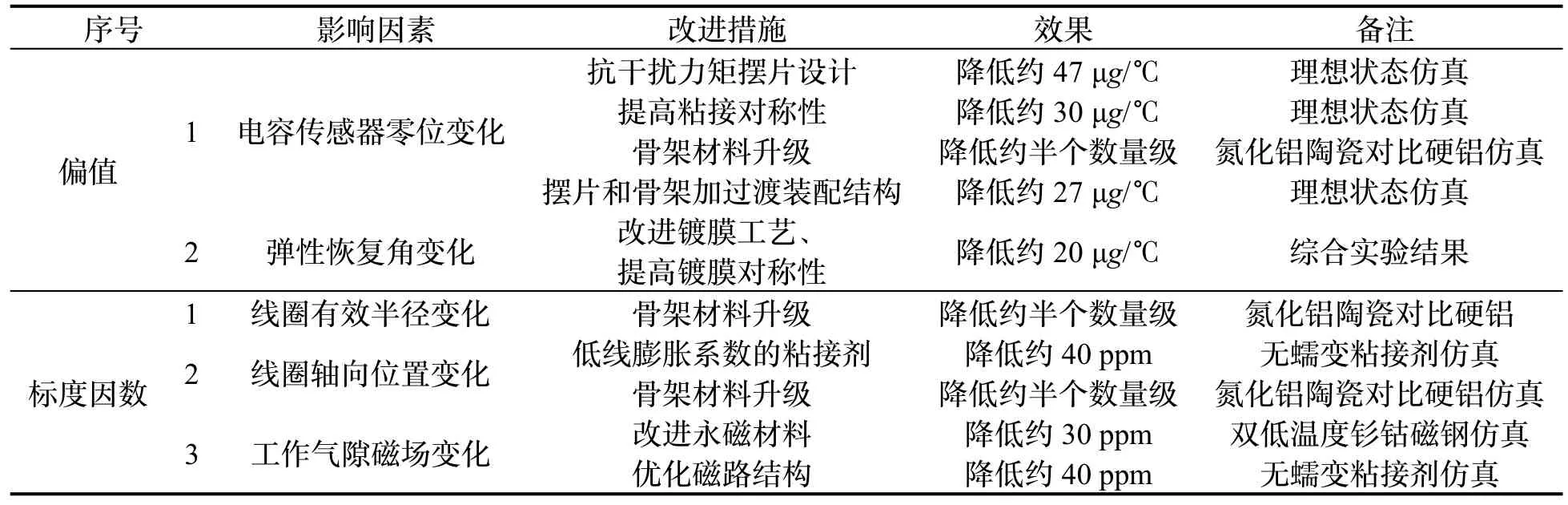

通过对加速度计参数的温度稳定性研究,分析出了偏值和标度因数的深层次影响因素,如材料机械性能不匹配、膜层应力、胶层变形不对称、胶层蠕变以及磁钢性能变化等,由此给出了提高加速度计参数温度稳定性的措施。根据上文仿真计算,可预测相关措施对加速度计温度性能提升情况,如表4 所示。

表4 加速度计输出温度稳定性仿真结果Tab.4 Simulation results of accelerometer output temperature stability

以上相关措施都能极大地改善温度对加速度计性能的影响。但显而易见的是,部分措施只存在理想条件下,现实中是不可能实现的,如骨架粘接的完全对称、无蠕变的粘接剂等,但这些对装配工艺和粘接剂的改进方向同样有借鉴意义。

4 实验验证

受限于基础材料性质(如粘接剂、磁钢的温度性能)和加工装配工艺(对称粘接、镀膜等),石英挠性加速度计的实际生产中不可能实现如仿真分析如此理想的结果,同时,上文所述改进措施的影响不是孤立的。因此很难针对上述措施做单项实验。

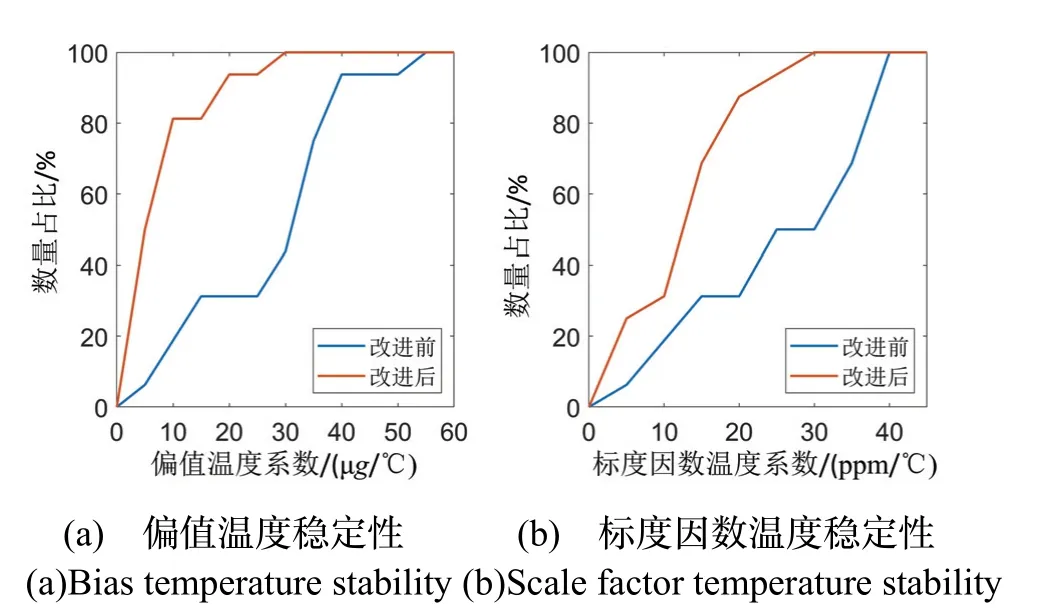

在此基础上,分析以上改进措施对加速度计温度稳定性的综合影响。以某型石英挠性加速度计为例,对比两批次每批各16 只加速度计产品参数的温度系数。针对温度稳定性,做了抗干扰力矩摆片设计、骨架材料升级、改进镀膜工艺、粘接剂性能优化、永磁材料改进、磁路结构优化等措施。两批次中有代表性的加速度计温度系数稳定性如图16 所示,温度系数稳定性统计结果如图17 所示。

图16 改进前后加速度计温度稳定性Fig.16 Temperature stability of accelerometer before and after improvement

图17 改进前后加速度计温度稳定性统计Fig.17 Temperature stability statistics of accelerometer before and after improvement

可以看出,由于零件加工公差的存在以及装配误差的引入,虽然实验结果不如仿真结果效果明显,但仍能看出上文所述改进措施对加速度计温度稳定性的改善,无论是偏值还是标度因数,改进后的产品温度系数明显减小,加速度计偏值温度系数降低了约30 μg/℃,标度因数温度系数降低了约10 ppm/℃。

5 结论

本文从石英挠性加速度计的基本原理入手,在加速度计的静态模型基础上,研究分析了加速度计偏值、标度因数随温度变化的原因,确定了偏值、标度因数受温度的影响机理,并从摆片结构设计、膜层成型、线圈骨架粘接、材料选择及磁路设计等方面提出了改进措施。运用仿真分析方法,对以上改进措施进行量化分析,归纳总结了加速度计输出温度稳定性的改进方向。并通过实验对所述理论和方法进行了验证,改进后的石英挠性加速度计全温条件下(-40℃至+60℃)温度稳定性得到明显改善,典型产品的偏值和标度因数温度系数分别减小约30 μg/℃和10 ppm/℃,降低到6.8 μg/℃和13.7 ppm/℃,显著改善了加速度计的温度稳定性。