输电线路铁塔及基础的低碳方案设计研究

文陈路 杜海强 何兰宽

实现碳达峰、碳中和是一场广泛而深刻的经济社会系统性绿色革命,本质是推动经济社会全面高质量、可持续发展。当前,能源活动是碳排放的最主要来源,降低化石能源燃烧排放,是碳中和的关键。而现有研究碳排放量计算各行业存在差异,缺乏综合的横向对比。因此针对输电线路的特点,通过对比主要材料的碳排放及能耗,寻找替代物或者方案,是一条有效的思路。

一、杆塔材料对环境的影响及能耗

目前输电线路铁塔以角钢、钢管等钢制材料为主。近十年以来,随着输电线路建设加快,尤其是特高压输电线路建设,钢材使用量大幅上升。

(一)钢材生产及排放

输电铁塔作为钢铁需求大户,每年仅用于110-500千伏输电线路上铁塔用钢材总量在50万至60万吨。中国钢铁产量位居全球第一,占比达到全球产量的一半以上。

从能量构成来看,高—转长流程的技术结构仍然是主要的,煤炭和焦炭占总能耗的90%左右,而且能源的结构呈现出较大的高碳化趋势。中国的钢铁工业在2021年所产生的二氧化碳排放量仅次于电力及供热行业。根据粗略估计,钢铁工业用水量占工业用水总量的20%,废水排放量约占工业废水排放总量的11.3%,二氧化碳排放占工业排放的比重约18%,烟尘约占全国烟粉尘排放总量的10%。如图1所示

图1 钢铁工业对环境影响因素占比图

巨大的钢产量必然会加大废水、废气、废渣等污染物的产生量。这对我国钢铁行业的排污总量管理提出了严峻的要求。

(二)钢材生产能耗趋势及面临问题

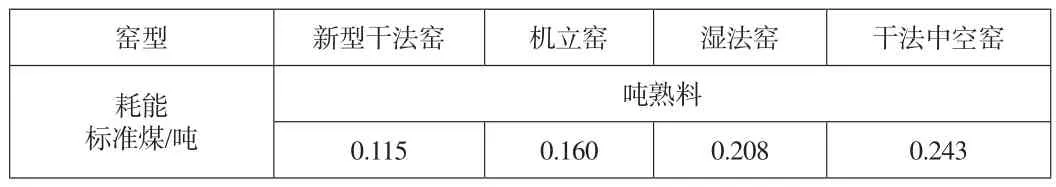

通过不懈的努力,我国钢铁行业在生产能耗和污染物排放方面取得了较大的成效,吨钢综合能耗逐年下降。至2020年,钢铁企业在生产过程中每吨钢材的实际能耗从694千克/吨减少到545.27千克/吨,削减幅度达21.4%。

从图2可知,自2015年开始,至2020年下降趋势放缓,表明钢铁生产能耗及排放优化接近瓶颈,进一步下降的难度较大。因此摆在面前有两条路:要么减少输电线路中铁塔钢材使用量,要么采用其他材料替代钢材,且此材料必须比钢材低能耗、低排放、同时还须具备与钢材差不多的稳定力学特征。

图2 吨钢综合能耗趋势

二、杆塔钢材节能降耗选择分析

(一)优化杆塔重量

自电发明应用以来,输电线路架设的载体出现过多种型式,有木制电杆、水泥电杆、悬索支撑架空输电、复合材料杆塔等。随着电压等级的不断提高,杆塔负荷成倍上升,常规的木制与水泥电杆慢慢退出历史舞台,大量应用钢制桁架结构的杆塔。

设计人员进行了大量优化工作降低铁塔重量,如设计新型的悬索支撑架空输电方式。虽然可以大幅度降低杆塔钢材的使用量,但其适用条件特殊,不适合大规模推广。故在常规Q235、Q355、Q420材质不变的情况下,重量优化幅度有限。悬索支撑架空输电如图3所示。

图3 悬索支撑架空输电

(二)杆塔材料替换

既然塔重优化成效不大,那么对替代钢材的材料研究提上日程,即复合材料。

我们通常所说的杆塔复合材料,属于一种纤维增强复合材料(Fiber Reinforced Polymer/Plastic),是由纤维纺织材料与基体材料(树脂)按一定的比例混合后形成的高性能型材料,又俗称玻璃钢。它是由连续相(基体、增强体)通过界面相结合在一起共同作用,其组分的结合,并没有化合成一种新材料,基本属于物理结合,其中基体材料占70%-75%,玻纤纺织材料占25%-30%,可以认为其既是材料又是结构。

现阶段我国用于杆塔材料制造的原材料玻纤通常选择玻纤池窑法拉丝生产线,综合能耗如下:粗纱≤0.55吨标煤/吨纱,细纱≤0.75吨标煤/吨纱。少数高性能以及特种玻纤代铂坩埚法拉丝生产线实际能耗≤0.37吨标煤/吨纱(不包括玻璃球生产过程中所消耗的能源)。

表1中钢铁能耗为我国钢铁行业实绩,与现实生产水平相符。复合材料能耗数值出自行业准入条件,是最低标准。同时,复合材料品种能耗受复合材料的固化温度所影响。固化温度越高,能耗就越高。

表1 钢铁与复合材料能耗对比表

综上所述,本文中复合材料的能耗数值与现实存在一定差异,为波动范围值,仅供与钢铁生产对比参考。从数值上来看,复合材料的平均能耗低于目前的钢铁能耗至少10%。

三、基础材料对环境的影响及能耗

我国目前输电线路杆塔基础种类丰富多样,而水泥、钢筋作为最为基础原材料,其消耗量是巨大的。

(一)水泥生产现状

水泥是输电线路中的基础原材料,水泥工业与经济建设密切相关,在今后很长一段时间里,混凝土仍然是世界上最重要的建材。自改革开放后,水泥行业迅速发展,产量多年居世界第一位,2021年中国水泥产量23.63亿吨,使用量巨大。

目前,我国的水泥生产工艺大致可以归结为“两磨一烧”,其中碳酸盐分解、燃料燃烧以及用电产生的二氧化碳是其产生的碳排放量。在水泥生产中,90%的碳都来自于生产时,而这些碳的排放量是由尾气处理设备排到空气中的。

除温室气体排放外,我国的工业排放中,水泥生产的烟尘的排放量占70-80%(含无组织排放)。虽然国家对水泥行业的环保问题日益重视,通过政策引导,使水泥生产的粉尘排放量逐年降低,但距理想目标依旧任重道远。目前国内多数立窑和干法中空窑企业,粉尘排放依然远未达标。

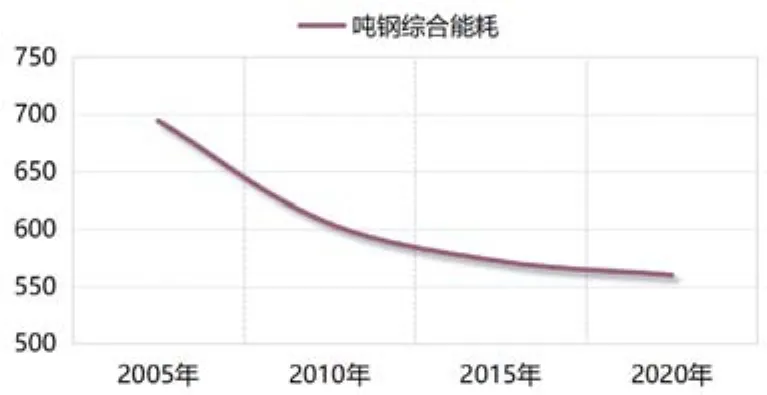

(二)水泥生产能耗分析

目前国内存在的水泥生产型式有新型干法窑、机立窑、湿法窑、干法中空窑几种主要形式。与新型干法水泥相比,小立窑和湿法窑等落后的生产工艺能耗要高30%-40%,且存在的比重不低,这就造成了我国水泥工业整体能耗居高不下的局面。

从表2可以看出,水泥的生产能耗相对钢材和复合材料低约30%。但根据全寿命周期评估而言,钢结构较混凝土结构总能耗低18%,所以在实际工程建设中,水泥的能耗较钢材低约12%左右,与复合材料的能耗相当,但水泥的生产对环境的影响远高于复合材料。

表2 水泥生产方式能耗表

四、杆塔、基础废旧物资回收及处理

众所周知,钢材是一种可回收再利用资源,2020年底我国钢企的废钢利用率在20%左右,少数钢企可达35%,利用效率提升空间巨大。

混凝土回收利用途径近年也有突破,通过移动破碎机械破碎后变为骨料使用,但受种类、质量及批量大小的影响,成本不可控。复合材料目前有两种处理方式,回炉焚烧和土地掩埋均不是最优方案,回收产业尚待完善,易造成生态环境二次污染。

五、结语

复合材料的平均能耗低于钢铁能耗至少10%,且当前钢材的能耗生产优化接近瓶颈,进一步下降的难度较大。故而在力学性质和环境适应性均满足要求的条件下,可采用能耗较低的复合材料替代或部分替代钢材构件。低电压等级的输电线路可大规模使用,以达到减少钢材使用量,降低能耗的目标。

复合材料与水泥的能耗基本相当,但烟尘污染及排放方面远优于水泥。故在输电线路基础低碳设计中,除采用锚杆基础、螺旋锚基础等轻量化基础,减少本体混凝土、钢筋用量外。还可在基础中加入复合材料替代水泥,如纤维混凝土、自密实混凝土等,不但减少了水泥用量,还可利用粉煤灰、矿渣、硅灰等工业固体废弃物,有利于资源的综合利用和生态环境的保护。

在废旧材料回收利用率方面,从高到低排序为钢材、混凝土、复合材料,其中钢材达到20-35%。值得一提的是,复合材料形成了生产能耗低和回收利用率低的矛盾,急需技术创新和突破。