输水隧洞衬砌预应力钢绞线布设、找形和定位技术研究

陈震, 陈宇光, 薛广文, 姚广亮, 张愚卿, 赵顺波

(1.华北水利水电大学 土木与交通学院, 河南 郑州 450045; 2.广东粤海珠三角供水有限公司,广东 广州 510000; 3.广东省水利电力勘测设计研究院有限公司, 广东 广州 510635; 4.华北水利水电大学 黄河流域水资源高效利用省部共建协同创新中心,河南 郑州 450046)

在压力输水隧洞预应力混凝土衬砌中,环形预应力钢绞线的准确定位关系到张拉施工的安全性和施加预应力的实际效果,最终影响隧洞衬砌的受力性能和隧洞的安全运行情况[1-2]。因此,输水隧洞混凝土衬砌预应力钢绞线布设、找形和定位技术,是一项关乎工程设计目标能否顺利达成的关键技术研究课题。

目前,对于压力输水隧洞衬砌预应力钢绞线的施工找形与定位研究尚不多见。可借鉴的结构找形设计方法多源自索膜结构的找形技术,常用的数值方法主要包括:有限元法[3-6]、力密度法[7-9]、动力松弛法[10-12]等。但索膜结构的索膜与预应力钢绞线存在明显差异,前者属于柔性材料,而后者则具有一定的弯曲刚度。已建隧洞衬砌工程多是根据以往工程经验或者通过洞内施工试验段进行成形工艺试验,在初步确定钢绞线的定位点的基础上进行观测调整,最后确定工程施工正式采用的支架形式及其定位点。因为各工程具体情况(如隧洞成洞方法、隧洞洞径、钢绞线层数和圈数等)的差异,所积累的预应力钢绞线找形和定位工程经验,在推广应用于其他工程时具有明显的局限性。规范《无粘结预应力混凝土结构技术规程》(JGJ 92—2016)[13]规定了直线或曲线形预应力钢绞线的定位支撑钢筋间距和束形控制点的设计位置允许偏差。在隧洞衬砌预应力钢绞线施工定位时,依据此标准定位将致使定位支架过于密集,且束形控制点的定位允许偏差不能满足环形钢绞线的线形控制要求。

随着压力输水隧洞环锚无粘结预应力技术的推广应用,现有预应力钢绞线找形定位经验模式,不能满足预应力钢绞线线形精准控制的设计要求。特别是对于高内水压输水隧洞衬砌,预应力钢绞线的线形和定位精度控制,直接关系到衬砌预应力设计目标能否达成和隧洞能否安全运行。从设计层面上研究预应力钢绞线的参数化线形定位方法,为工程施工达到预应力钢绞线线形准确定位提供计算依据,是一项重要的理论和技术研究课题。

珠江三角洲水资源配置工程穿越该区域核心城市群,输水线路总长度为113.2 km,位于平均纵深40.00~60.00 m的地下空间。该工程具有洞径大(内径为6.40 m)、内水压力高(设计最大内水压力为1.3 MPa)的特点,隧洞衬砌厚度为0.55 m,采用环形无粘结预应力混凝土,双层双圈环锚无黏结预应力钢绞线的内层半径为3.57 m、外层半径为3.65 m,内外层钢绞线间距为80 mm。无论是该工程的规模还是隧洞衬砌钢绞线施工定位技术的难度都是前所未有的。为此,结合珠江三角洲水资源配置工程高内水压输水隧洞的成洞方法(钻爆法和盾构法)及预应力钢绞线双层双圈布设需求,基于有限元软件ANSYS的APDL语言开发自动找形命令,自动求解钢绞线最佳线形,研究了在自重作用下环形预应力钢绞线的找形方法。同时,研发钢绞线的定位支架形式及其安装方法,实现预应力钢绞线在隧洞衬砌中的精准定位。

1 钢绞线定位技术

1.1 钢绞线定位安装的方式

以与锚具槽环锚锚固对应的无黏结预应力钢绞线为单位,其定位安装一般可分为以下两种:

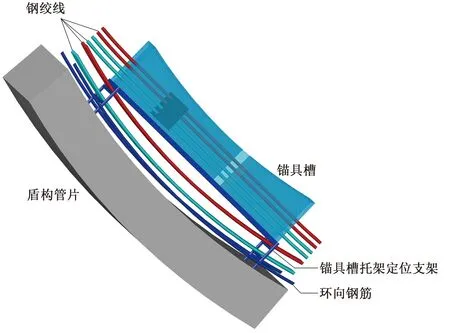

1)紧密排列式,即钢绞线束按同环紧密排列,钢绞线间不留间隔,如图1所示。由此排列的钢绞线总宽度为钢绞线PE套的外径之和。随着钢绞线束的钢铰线根数增加,由钢绞线紧密排列形成的环面宽度也随之增加。钢绞线束如按双层双圈布设,则会增加层间混凝土浇筑的难度,影响混凝土的密实性。因而,衬砌混凝土需具有较好的流动性和良好的体积稳定性,以保证其在双层钢绞线环面之间填充密实。

图1 钢绞线紧密式定位安装示意图

2)分离排列式,即钢绞线束各根钢绞线在同环处可按其在环锚上穿设的孔位留有一定间隙,如图2所示。其优点是允许衬砌混凝土较小粒径的骨料和砂浆通过钢绞线间隙填充到双层环面中间,降低了衬砌混凝土浇筑质量控制的难度。不足之处为:该定位安装方式将增大定位支架的尺寸,加大了定位精确控制的难度。

图2 钢绞线分离式定位安装示意图

1.2 钢绞线定位支架的类型

根据环形无粘结预应力钢绞线定位安装过程中的受力变形规律,定位支架分为2种:①必设定位支架。其分别位于钢绞线环的顶点处、钢绞线进入锚具槽之前的半径转换点处和钢绞线进入锚具槽两端面的位置。以上各位置分别设有定位支架Ⅰ、Ⅱ和Ⅲ,如图1和图2所示。定位支架Ⅰ所在位置是钢绞线自重作用的平衡吊点和首要定位点。定位支架Ⅱ决定了钢绞线入槽前的平顺连接,对衬砌混凝土的受力性能具有明显影响。定位支架Ⅲ确定了入槽钢绞线与环锚锚孔的对应穿设关系,当采用预制装配式免拆模板成型锚具槽时,钢绞线可通过锚具槽端模板的预留孔定位。②可调整布设定位支架。其位于钢绞线环的其他各点,如图1和图2所示。各定位支架的布设受钢绞线束刚度和定位精度的影响,需要通过找形分析确定。

根据钢绞线定位安装方式的不同,基于定位支架轻量化且便于准确安装和操作的原则,钢绞线定位支架可设计为4种类型:

1)F形定位支架。其由嵌入式径向拉杆和沿隧道轴向支杆组成,如图3所示,适用于每层钢绞线不超过6根的情况,为便于混凝土浇筑并保证钢绞线与混凝土共同工作,钢绞线并排宽度大于100 mm。对于钻爆法隧洞,可采用锚杆方式固定径向拉杆;对于盾构隧洞,可在管片上预埋螺栓孔连接径向拉杆。当支架刚度不足时,可采用辅助定位钢筋进行固定。辅助定位钢筋应与衬砌内配置的非预应力钢筋相互补充。

图3 F形定位支架及其固定示意图

2)井形定位支架。该支架由嵌入钻爆围岩或盾构管片的单根或两根径向拉杆和沿隧道轴向的支杆组成,如图4所示,适用于每层钢绞线根数为8根及以上的情况。为便于混凝土浇筑并保证钢绞线与混凝土共同工作,可将同层钢绞线分隔为2~3束,并控制钢绞线并排宽度不大于100 mm。井形定位支架与上述F形定位支架可用于必设位置和其他可调整布设点处。

图4 井形定位支架及其固定示意图

3)转折点支架。该支架由双立杆和双横杆组成,如图5所示,主要是在钢绞线转折点处起到拉结固定作用,以保证钢绞线从大圆环向小圆环转变并进入槽口段的平顺性。

图5 转折点定位支架示意图

4)槽口定位支架。该支架由支托锚具槽底模板的定位托架、固定锚具槽侧模板和端模板的定位径向钢筋构成,如图6所示。锚具槽模板的准确定位,关系到钢绞线入槽线形的平顺度及其与环锚锚孔的接入精度,最终影响钢绞线张拉精度和预应力损失情况。采用预制装配整体式免拆模板成型槽口,为槽口定位支架布设提供了可直接焊接和绑定的条件,从而降低了槽口成型出现偏位、槽壁混凝土不密实等缺陷的几率。当采用其他方式成型槽口且需要拆除施工模板时,需要在槽口定位支架与模板之间考虑布设便于拆除的连接扣。

图6 锚具槽槽口位置定位支架示意图

2 钢绞线的布设、找形和优化方法

2.1 有限元模型

输水隧洞作为长距离调水工程的重要组成部分,通常可采用预应力混凝土结构或钢结构类型。钢绞线计算线形采用钢绞线设计线形。采用国际通用的有限元分析软件ANSYS进行有限元模拟,建立的有限元模型如图7所示。模型构建采用先建立内、外环圆弧形钢绞线,后建立过渡弧段钢绞线的方式。对于钢绞线双圈部分采用双倍钢绞线截面,在弯起过渡弧和单截面处采用单钢绞线截面。钢绞线采用梁单元Beam 189,梁截面为实心圆形截面,钢绞线双倍截面处半径取值为15.59 mm,单截面处半径取值为7.80 mm。钢绞线性能参数[14]为:单根直径为15.2 mm,钢绞线的公称截面面积为140 mm2,密度为7.85 g/cm3,弹性模量为1.95×105N/mm2。

图7 钢绞线计算模型

钢绞线有限元模型以顶点为0°,逆时针每5°为一个研究单元,共划分为72个单元。钢绞线穿入锚具槽时,孔对其具有约束作用,钢绞线在锚具槽内为直线线形,在自重作用下线形基本不变,所以不对锚具槽内钢绞线进行找形研究。

针对钢绞线,先建立关键研究点,通过关键点连接成线,最后生成钢绞线计算模型,便于后期自动找形APDL语言命令运行。

需求解的边界条件为:各关键点约束径向位移;钢绞线过渡弧弯起点和过渡弧中间点约束径向位移;锚具槽处钢绞线在锚具槽穿孔处约束径向和环向位移。

模型荷载为自重。输出结果为柱坐标系下径向位移,单位为m。其计算精度控制在5 mm内。

2.2 有限元模拟找形方法

在上述计算模型条件下,通过开发APDL自动找形命令,实现钢绞线的自动找形。自动找形流程如图8所示。

图8 钢绞线找形计算步骤

首先计算钢绞线有限元模型在全约束状态下整体径向变形(取钢绞线径向位移最大值),保证线形平顺、径向变形满足5 mm的控制要求。随后,去除底部支架,如果变形满足控制要求,则去除该支架,如果不满足则予以保留。此后,向上去除距底部左右5°的两支架,再次计算,重复以上操作。随后,再向上去除底部左右10°的两支架,重复以上操作。依此反复,通过程序自动计算,最终得出自动找形合理结果。

2.3 找形定位支架的优化

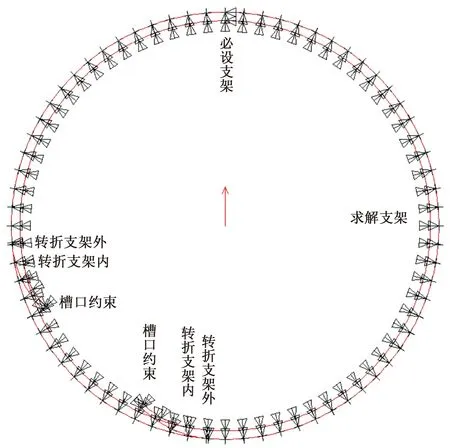

在调试APDL语言过程中发现,控制变形随着每次计算的完成发生相应的改变,即定位支架的数量、间距、位置由控制变形的变化规律决定,与钢绞线在自重状态下的理论变形规律有关。结合有限元计算结果分析,此处控制变形的取值采用控制精度误差以内的常数值,即常数逼近。以此调整自动找形定位支架的位置、间距和数量。优化控制变形取值后,临时定位支架分布情况如图9所示。

图9 临时定位支架分布示意图

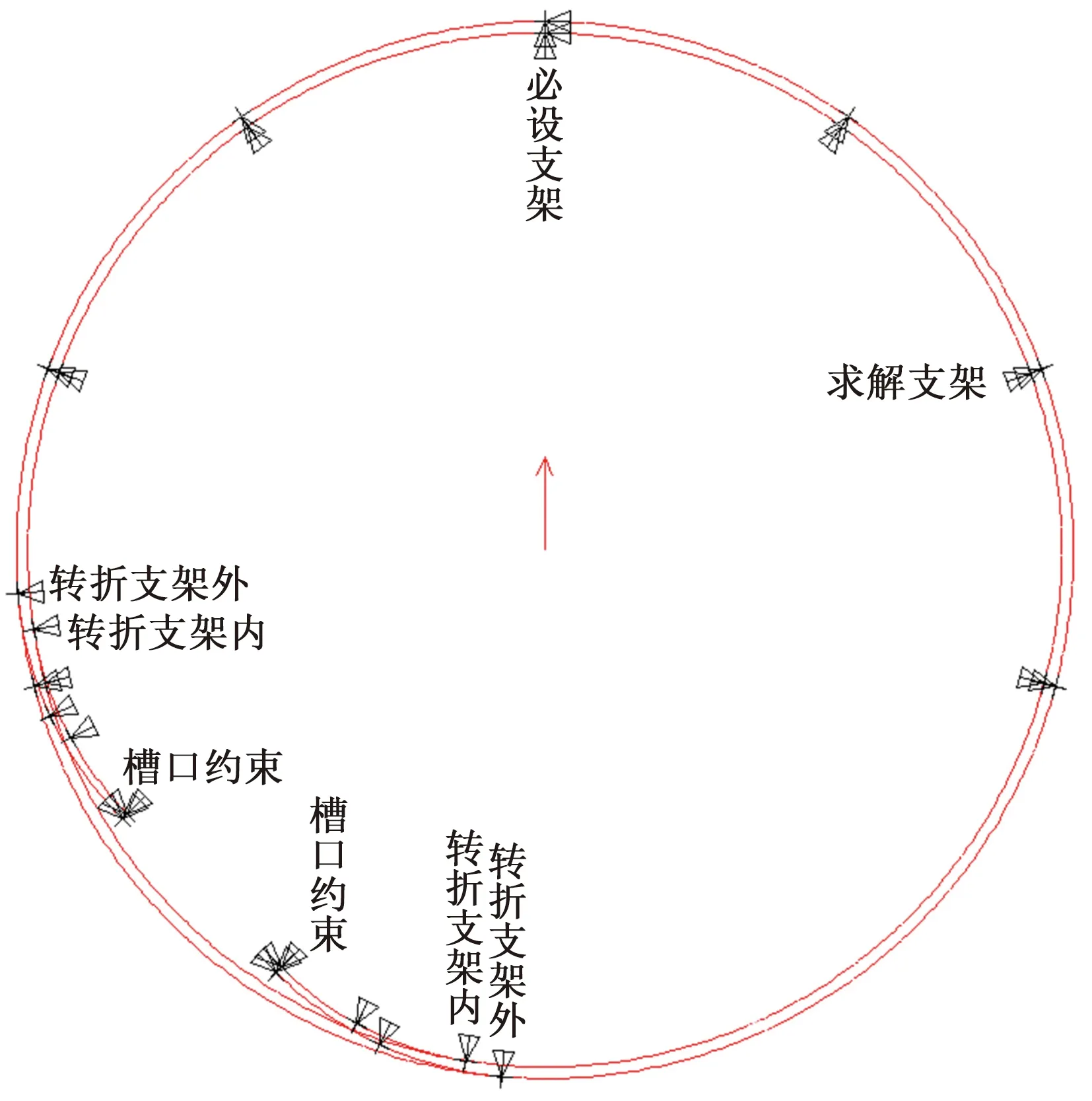

上述找形方法确定的临时定位支架满足线形控制精度要求的最少支架数。在工程施工时,为满足结构的稳定性及安全性,定位支架数应进一步优化。通过系列计算分析表明,当隧洞衬砌钢绞线的曲率随隧洞洞径的变化而变化时,曲率在一定范围内的钢绞线可共用同一种定位形式。为解决定位支架分布问题,本文提出了3个支架优化点,进一步优化临时定位支架的分布,最终优化结果如图10所示。

图10 定位支架的最终布置和钢绞线径向变形云图

2.3.1 定位支架最大间距

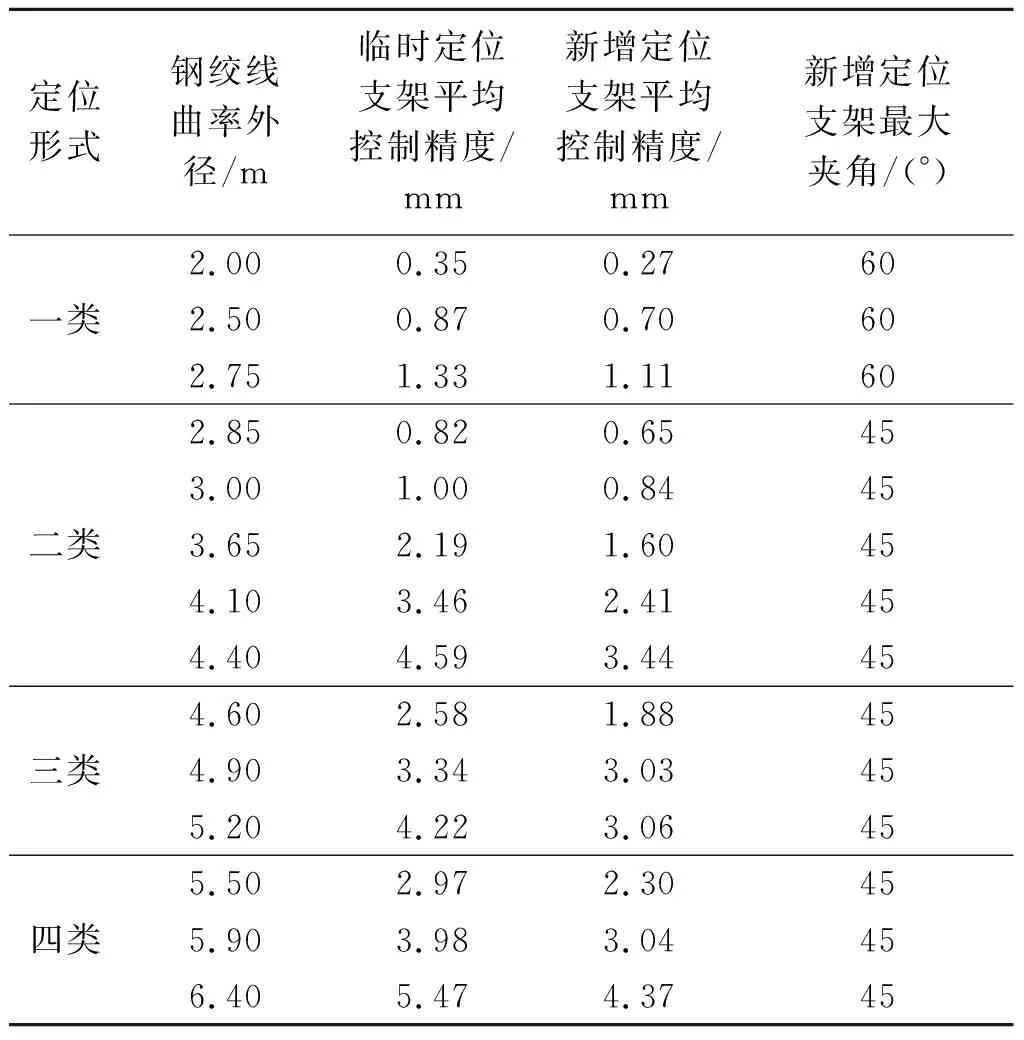

上述找形方法存在的主要问题是部分相邻支架间距过大,这导致钢绞线部分较大区域处于无约束状态。上述方法确定的支架虽满足钢绞线径向变形的控制要求,但对钢绞线在其后续各项施工工序(同节衬砌钢绞线定位、内层钢筋成型、衬砌混凝土浇筑等)过程中的抗外界因素干扰能力的保证不利。为此,对临时定位支架新增最佳间距定位支架,统计新增定位支架与相邻定位支架最大间距的变化规律。结果表明:对于不同曲率的钢绞线,新增定位支架平均控制精度(取最大径向位移绝对值的平均值)总体更小,且两支架最大夹角不应大于60°,结果见表1。

表1 不同洞径下新增定位支架的最大夹角

2.3.2 内外层钢绞线弯起点支架的归并

在实际工程中,内外层钢绞线弯起处定位支架间距较近,一般可选择内起弯点支架或外起弯点支架同时起到内外层钢绞线定位的作用。研究表明,外起弯点定位支架的归并效果总体上优于内起弯点定位支架,且两者与未归并相比精度改善有限。因此,单层双圈钢绞线定位优化的形式可参考双层双圈的形式,结果见表2。

2.3.3 定位支架最小间距

在上述优化完成后,存在的另一个问题是定位支架过于密集。在输水隧洞衬砌中,钢绞线两相邻定位支架间距如果采用规范值[13],会使定位支架较为密集,所以一般取大于或等于规范值。据此,推导出如下两定位支架最小夹角公式:

(1)

式中:α为两定位支架最小夹角,(°);L为两定位支架间距规范值,m;R为预应力钢绞线的曲率半径,m。

根据上述定位支架的最小间距,对归并后的模型进行优化,结果表明:在去除相应的定位支架后,最终定位支架优化布置的平均控制精度与归并的平均控制精度总体相差不大,验证了公式(1)的有效性。支座布设优化结果见表3。

表2 不同洞径下弯起点定位支架的归并

表3 定位支架优化结果与控制精度

综合上述分析,以顶点为0°展开定位点对称布置(按顺时针180°):一类定位形式的定位点分别在0°、40°、85°、145°处;二类定位形式的定位点分别在0°、35°、70°、105°、150°处;三类定位形式的定位点分别在0°、20°、45°、75°、110°、155°处;四类定位形式的定位点分别在0°、20°、40°、60°、85°、115°、160°处。

2.4 线形定位点的影响因素分析

2.4.1 钢绞线直径的影响

当钢绞线直径不同时,可采用同一种定位形式,即线形定位点位置分布相同,但粗钢绞线线形平均控制精度要求更高,结果见表4。

表4 钢绞线直径对最终控制精度的影响

2.4.2 锚具槽长度的影响

锚具槽长度对钢绞线的影响主要体现在钢绞线自弯起处至锚具槽间过渡弧的长度上。过渡弧长增加,控制精度有所降低。所以在过渡弧部位可适当增加辅助定位支架。

3 结论

1)根据输水隧洞衬砌预应力钢绞线的定位需求,钢绞线定位安装方式可采用紧密排列式或分离排列式,钢绞线定位支架安装位置可区分为必设位置和可调整布设位置。

2)钢绞线定位支架可按照紧密排列宽度不超过100 mm进行设计,一般可为F形和井形。在钢绞线由衬砌环向锚具槽转折的断面应布设转折支架,在锚具槽位置应布置托架和固定支架。采用预制装配整体式免拆模板锚具槽时,锚具槽两端的钢绞线穿入孔可起到钢绞线的精确定位作用。

3)采用有限元方法建立了钢绞线找形数值模型,结合找形计算流程开发了APDL自动找形命令,提出了钢绞线找形方法,分析了钢绞线定位支架间距对定位精度的影响,提出了不同洞径的隧道混凝土衬砌钢绞线的四类定位支架布置方案,明确了钢绞线直径和锚具槽长度对钢绞线线形定位点布设的影响规律,提升了钢绞线线形的定位精准度。