外螺纹铣削参数化程序研究及应用

辛道银,魏法明,郭湘宇

(江苏信息职业技术学院 智能工程学院,江苏 无锡 214153)

0 引言

螺纹类零件在部件和设备中主要起连接或传动的作用,广泛应用于汽车、机床、航空航天、石油化工等机械工业。一辆普通的汽车上有上千个螺纹连接件,起到固定、传力、连接、定位、密封、调整等作用,在汽车上得到了广泛的应用[1]。螺纹的切削加工方法主要有车削、铣削、旋风切削、攻螺纹、套螺纹、拉削、磨削等。车削是最常用的螺纹加工方法,但是车削要求工件必须是回转体,而且对于大直径内、外螺纹的加工,还必须要解决工件的装夹问题和动平衡问题。对于外螺纹,可以使用板牙手工套螺纹或在车床上套螺纹,但一般用在公称直径不大于M16或螺距小于2 mm的场合。相比于车螺纹或套螺纹,螺纹铣削不受工件结构形状和尺寸大小的限制,而且可以显著减少刀具种类,可用少量的刀具加工各种规格的螺纹。在实际生产中,各机械加工企业大都采用自动编程加工螺纹,但是自动编程生成的加工程序太长,可读性差,当螺纹尺寸参数发生变化时,需要重新编程,程序的通用性和灵活性差,因此研究螺纹铣削的参数化编程很有必要。

本文借助于数控系统的宏程序功能,以变量的形式设定外螺纹相关尺寸数据和加工数据,通过变量间的四则运算和算术逻辑运算,以期达到参数化编程的目的。首先对外螺纹铣削参数化编程关键点进行分析和研究;然后在此基础上,通过一个实例编制其参数化加工程序;最后对该程序进行VERICUT仿真和实际加工验证。研究发现,该程序加工的螺纹完全符合加工质量要求,且程序结构简单,可读性强,当外螺纹相关尺寸参数发生变化时,只需更改程序中变量的值即可,不需要重新编程,解决了自动编程加工程序通用性、灵活性差的问题,该项研究可供企业编程人员和加工人员参考。

1 螺纹数控铣削加工工艺

1.1 螺纹铣削原理

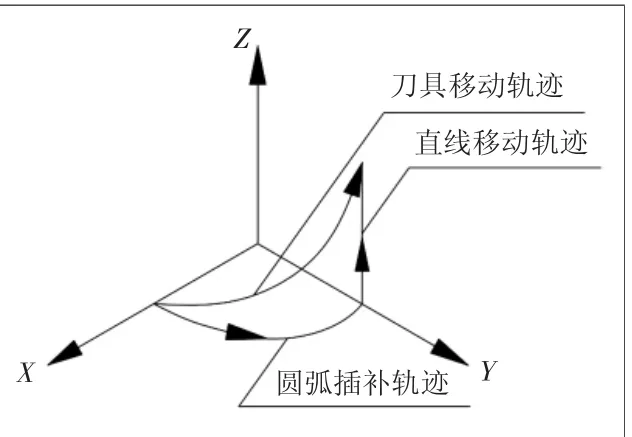

螺纹铣削是螺纹铣刀按照螺旋插补指令完成螺纹加工的一种方法。螺旋插补运动由XY平面上的圆弧移动和垂直于工作平面的同步直线移动组成[2],螺旋插补运动如图1所示。对于立式数控铣床或加工中心,螺旋插补指令格式为:G17G02/G03X_Y_I_J_(R_)Z_F_。螺纹铣削实际上是螺旋插补指令运用的一个特例,即螺纹铣刀自转的同时,沿轮廓圆弧插补运动1周,刀具Z轴同步移动1个螺距P。

图1 螺旋插补运动

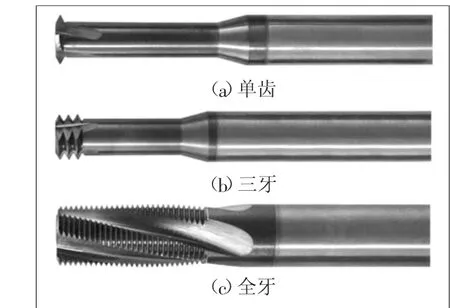

1.2 整体式螺纹铣刀

整体式螺纹铣刀如图2所示,该类型螺纹铣刀一般采用整体式硬质合金材料制造,表面带涂层的适合加工不锈钢、合金钢等各种钢材;表面不带涂层的适合加工铝合金、铜合金等相对较软的材料。图2(a)为单齿螺纹铣刀,常用于较小直径的螺纹加工,切削力较小、刚度高,同一把刀具可以进行不同螺距、导程规格的螺纹加工,但加工效率低[3-4];图2(b)、图2(c)分别为三牙螺纹铣刀和全牙螺纹铣刀,三牙螺纹铣刀和全牙螺纹铣刀的优点是加工效率高,缺点是只能加工出与铣刀齿形相同的螺距,所以又称为定螺距螺纹铣刀[5],切削力也较单齿螺纹铣刀大。整体式螺纹铣刀因结构紧凑、刚度高,抗冲击能力强,工作时切削平稳,在高速加工中心上得到了广泛的应用。

图2 整体式硬质合金螺纹铣刀

1.3 外螺纹铣削方式

在加工外螺纹时,编程一般采用刀具半径补偿指令。当采用顺铣方式时,切屑厚度由厚到薄、刀具不易形成积屑瘤、切削热主要由切屑传出、工件表面质量好,故应优先选择顺铣方式。外螺纹铣削方式如表1所示。

表1 外螺纹铣削方式

2 外螺纹参数化编程关键点分析

本文以批量生产中常用的三牙螺纹铣刀为研究对象,对外螺纹参数化编程拟解决的关键问题进行分析,为参数化程序编制提供依据。

2.1 外螺纹铣削走刀路线的设计

因圆弧切入、切出平稳,不易产生振动,表面不留刀痕,表面质量好,故采用圆弧切入、切出方式设计外螺纹铣削走刀路线。

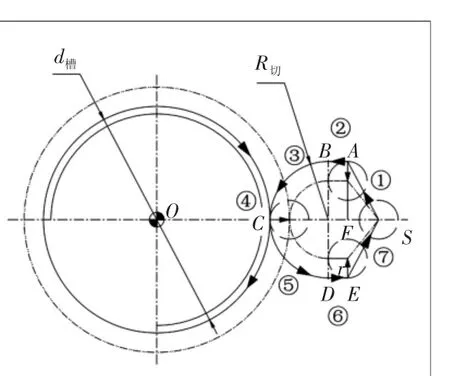

如图3所示,S为起刀点,刀具从S点至A点这段直线,程序建立刀具半径补偿,刀具中心轨迹的终点不在A点,而是在法线方向上偏移一个刀具半径r的距离。在该段程序中,动作指令只能用G00或G01。刀具从E点返回到S点这段直线,程序取消刀具半径补偿。在中间的程序段AB→BC→CC→CD→DE(②→③→④→⑤→⑥)为偏移方式的运动轨迹。SA这段直线距离要求比刀具半径r大,一般大于或等于2/3刀具直径值,即SA≥4r/3,编程时取SA=2r;直线AB为引线,编程时取AB=P(P为螺距);BC为切入圆弧,为避免过切,要求切入圆弧的半径R切>刀具半径r(条件允许时R切可以设置得更大一些),编程时,取R切=8r/5;d槽为牙槽圆的直径,d槽=d-a(d为螺纹的公称直径,a为背吃刀量)。根据上述分析,得各基点坐标:S((d槽/2+8r/5+P+6r/5),0)、A((d槽/2+8r/5+P),8r/5)、B((d槽/2+8r/5),8r/5)、C(d槽/2,0)、D((d槽/2+8r/5),-8r/5)、E((d槽/2+8r/5+P),-8r/5)。

图3 走刀路线设计

2.2 螺纹铣削的轴向分层

由于三牙螺纹铣刀的刃长3P小于螺纹的有效长度L效,故轴向需要分层铣削加工。轴向分层的层数即螺旋插补铣螺纹的总次数为FUP (L效/3P), 其中FUP为FANUC系统的下取整函数,如果L效/3P结果是小数,那么函数FUP(L效/3P)将自动舍去小数位,向远离0的方向进1。

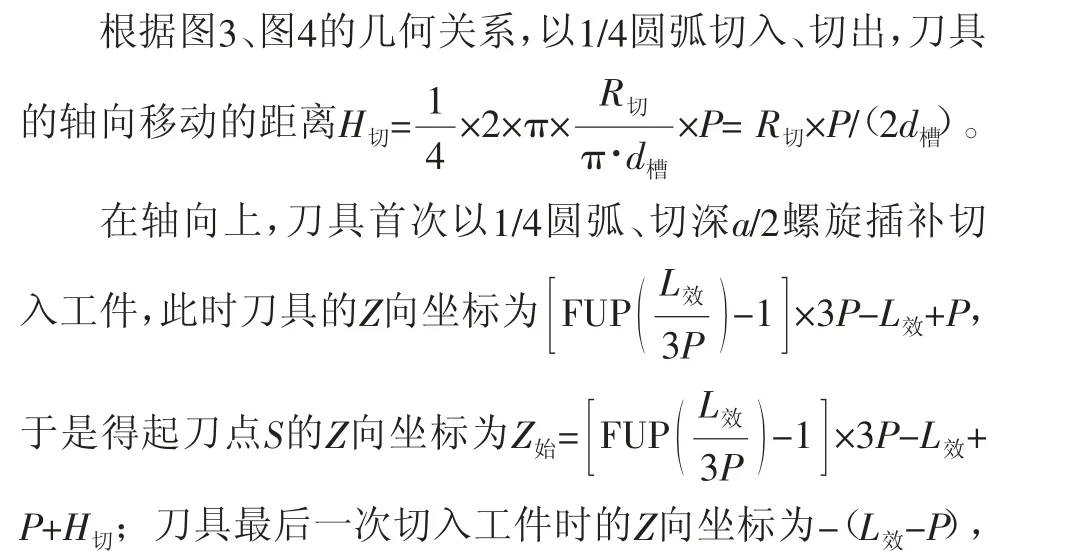

2.3 螺纹铣刀的轴向定位

采用顺铣方式加工右旋外螺纹,刀具Z轴移动方向为自上而上。和车螺纹相似,需要确定螺纹加工前刀具起刀点和加工完成后刀具的轴向位置,以保证加工后螺纹有效长度L效符合图样要求。

2.4 螺纹铣削的径向分层

图4 刀具的轴向定位

当螺纹牙型较深时,为减小刀具切削负荷,提高螺纹加工质量,径向要分多次进行切削,每次进给的背吃刀量依递减规律分配,最小背吃刀量值不小于0.05 mm[6]。径向总切深取公称直径与小径之差,约为1.08P。

3 程序编制及应用

3.1 实例分析

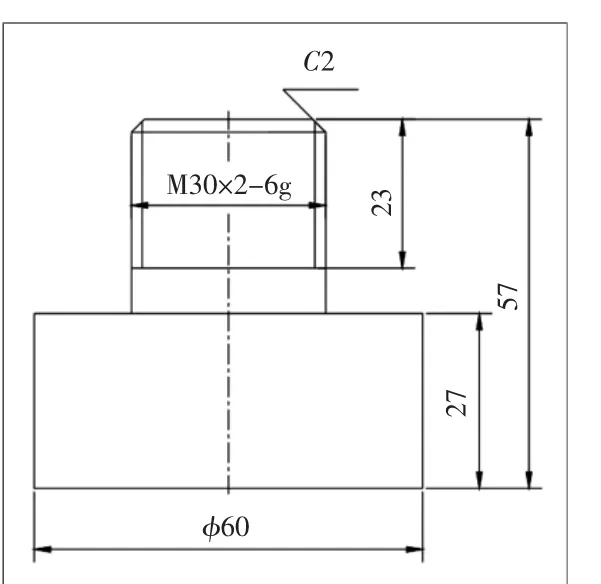

加工图5所示的外螺纹零件,该螺纹为公称直径为30 mm、螺距为2 mm的细牙螺纹,中径和顶径公差带均为6g,中等旋合长度,右旋,螺纹有效长度为23 mm,零件材质为6061铝合金。

图5 加工零件

3.1.1 数控系统及使用刀具

使用FANUC Oi数控系统;刀具选用整体式硬质合金3牙4刃螺纹铣刀,不带涂层,螺距为2 mm,刃径为11.5 mm,有效长度(刀杆避空长度)为27 mm,柄径为12 mm,总长为75 mm。

3.1.2 切削用量计算

1)切削速度vc,主轴转速n。

根据文献[7],加工铝合金材质工件,取vc=200 m/min,于是得:

2)背吃刀量ap。

对于螺距为2 mm的外螺纹,径向分5次进给,背吃刀量依递减规律分配,设为0.900、0.600、0.300、0.200、0.165。

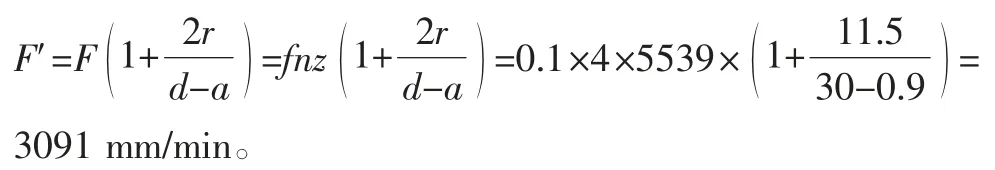

3)铣刀刀心的进给速度F′。

当铣削外螺纹时,由于螺纹铣刀刀心的运动轨迹比刀刃处轨迹多了一个刀具半径,因此刀心处的进给速度F′大于刀刃处的进给速度F,而程序中的进给速度为刀心处的进给速度。当径向第一刀背吃刀量为0.9 mm时,其刀心进给速度F′计算如下:

式中,f为每齿进给量,一般由刀具厂家或经验给出,通常为0.1~0.2 mm/z。

上述计算供编程时参考,实际加工时,切削用量的选取还要综合考虑刀具厂家提供的切削参数及条件、刀具刚度、工件结构、材质、冷却、机床主轴跳动等因素。

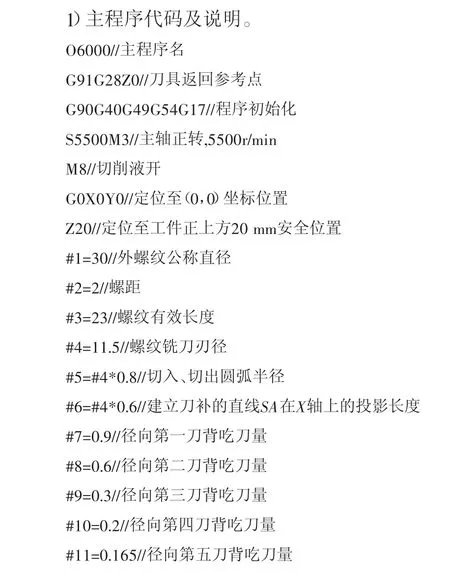

3.2 程序编制

根据上述分析,编制的参数化加工程序如下:

4 程序验证

4.1 仿真加工

如图6(a)所示,搭建与真实加工环境一致的VERICUT仿真加工环境。利用软件的单步仿真功能和数控程序预览功能,生成径向和轴向刀具轨迹,如图6(b)所示,据此可以判断该轨迹与设计的刀具轨迹是完全吻合的。图6(c)为毛坯仿真后的模型。程序经过多次的仿真优化,节省了上机调试程序的时间,保证了加工程序的安全。

图6 VERICUT仿真环境

4.2 实际加工

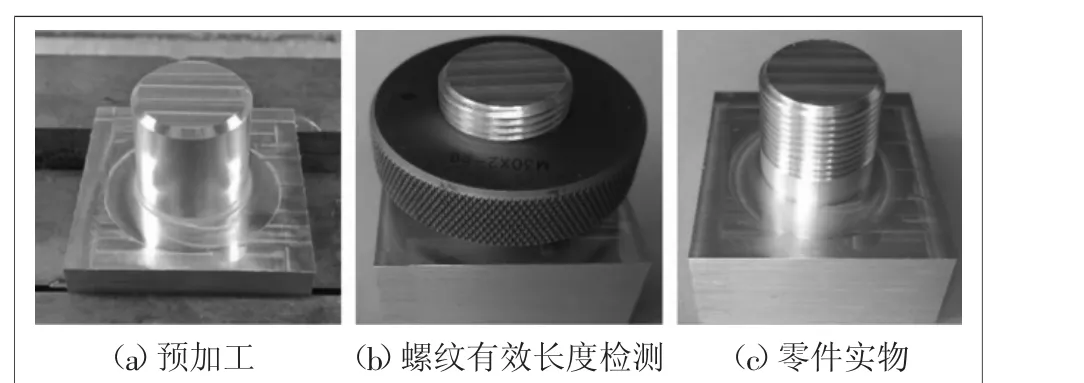

零件加工在FANUC Series Oi-MC 立式数控铣床上进行,在螺纹加工前,首先加工螺纹轴外圆和轴端倒角,外圆一般加工至比公称直径小0.1P,本例加工至29.8 mm,预加工照片如图7(a)所示。在螺纹铣刀对刀后、螺纹加工前,应将刀具半径补偿值输入到刀具偏置表中,该值设置比刀具半径大0.2 mm,以防止因螺纹加工后中径尺寸偏小而导致螺纹不合格;程序执行后,用螺纹环规检测,发现通规完全旋不进,此情况说明螺纹中径尺寸偏大,径向需要继续进刀,此时将刀补值减小0.1 mm,重新执行加工程序,程序执行后继续用环规检测,将此过程重复了4次,经环规检测,通规能完全旋进,止规能旋进一牙,再将通规旋进螺纹轴至旋不动停止,然后测量工件顶面至通规下端面的距离(即螺纹的有效长度),同样也是符合图样要求的。螺纹有效长度检测照片和加工后零件实物照片如图7(b)和图7(c)所示。

图7 零件加工

5 结语

对外螺纹参数化编程关键点进行了分析和研究,在此基础上通过一个实例,采用对变量直接赋值的方法开发出用于外螺纹铣削的参数化程序,该程序只有51个程序段,结构简单,且具有循环加工的特点,对外螺纹铣削编程具有适用性和灵活性;通过VERICUT仿真,优化了程序,同时保证了程序的安全。程序中使用了刀具半径补偿指令,通过修改刀具补偿值的方法,可以有效控制螺纹的加工精度。