负载敏感阀在小型履带钻机中的应用

卢 倩

(北京探矿工程研究所,北京 100086)

1 概述

国外新型钻机的自动化、智能化已从理论变为现实并得到了较为广泛的应用,创新地质岩芯钻探方法,推动地质勘查领域正在发生的智能、绿色为特征的技术创新。带动行业的进步,使钻探技术行业的总体水平与国际基本同步[1-3]。现在进入了钻机发展的智能化(自动化)阶段。国外智能化钻机研制起始于20世纪90年代中期,已研发了三代并在实际生产中应用。瑞典海格比(HAGBY)公司开发成功的ONRAM系列全自动岩芯钻机(ComputerControlledDrill),该系列钻机可以采集和记录钻进过程中的13种参数,根据这些参数对钻进过程进行实时控制,实时显示钻速和其他钻进参数为科学钻探提供了保障,为各种新工艺及器具的进一步优化提供了科学依据[4-5]。钻机具有近机操作和远程控制两套操作系统,任何一套操作系统都可以完全操作钻机工作[6]。其中,动力头输出扭矩采用直接测量的方式,数据更加真实可信。在完成上述超级钻参仪功能的同时也可以智能控制钻进过程中的给进力(速度)、转速、泵量三个重要参数。系统对三个参数的控制实现了闭环控制,在调节范围内,用户可以实现对三个参数的无级调节,系统根据用户的设定值控制相应执行器的动作,使相应参数的输出值可以高精度地匹配设定值[7-8]。给进系统控制中,系统具有恒压给进和恒速给进两种工作模式,两种模式下的压力和速度值都可以无级调节,十分利于钻探相关实验研究的开展[9-10]。

在环境地质调查中急需小型履带式轻便钻机。该钻机采用了负载敏感阀动力头式设计。可遥控可手动操作。

负载敏感阀的特点:

(1)执行元件的速度仅与比例换向阀开度有关,而与负载压力无关,从而真正实现了无级调速。

(2)液压系统效率高,节能效果好。在普通定量泵液压系统中,如果工作中要求执行元件的运动速度减小一半,则将有一半功率转换为系统的热量损耗,这些热量被液压系统吸收或通过液压油冷却器散发。而在负载敏感控制系统中情况就不同了,液压泵可根据执行元件工况自动进行调节来提供所需的流量,只有少量的能量损耗。

(3)负载敏感液压系统中,单一的液压泵可满足多个回路的压力—流量需求。而在普通的定量泵液压系统中,为满足同一系统中不同支路的工作要求,必须采用多联泵、流量分配器、流量控制阀或压力控制阀联合控制等等,系统较复杂。

(4)负载敏感液压泵和比例换向阀集成化程度高,系统外接油路简单。

(5)操作控制方式多样化,可以手动控制、电动控制、液压控制。

2 钻机设计

2.1 钻机整体特点

当出现流量饱和时,不能满足各执行元件流量的需要,较合理的解决方法是各执行元件都相应地减少供油量,对应各阀杆操纵行程按比例分配流量。这种系统称为分流比负载敏感阀系统。

通常负载敏感阀系统的特点是各操纵阀由独立的压力补偿器来设定的阀杆进口压力和出口压力之差是一定的。各阀杆的补偿压力可以设定为不相同,阀杆进出口压差由弹簧力所决定。其主要问题是要起补偿作用必须由流经操纵阀产生的压降达到补偿压力,而在并联油路中油优先流向低负荷执行器,当流量不足时,高负荷执行器得不到足够流量,因此不能起补偿作用。为了解决此问题,将压力补偿器进行改进,让它起负荷均衡器作用,低负荷执行器通过压力补偿器的节流使它与高负荷执行器的负荷压力相同,这样各路负荷相等,就避免了油优先流向低负荷执行器问题。

(1)取样钻总重量不超过1000kg,携带方便,适用于高山、无电源、无风压设备的地区和流动性较大的临时性工程尤为适合。发动机给12V电瓶充电,给远程控制信号接收器供电,所有电磁铁均采用12V的,无需再额外充电。

(2)远程控制部分主要由发射器也称遥控器、天线和接收器组成。遥控器自带两块6V电池和充电器,可以交替单独使用,满足24h不间断使用。

2.2 钻机液压系统设计

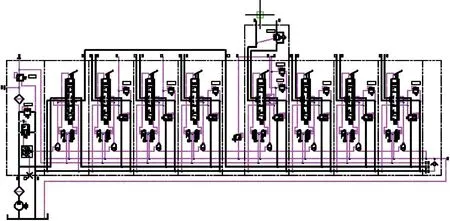

钻机采用18马力汽油机泵站,全液压系统。钻机液压系统应具有如下性能(图1):

图1 液压系统原理图

(1)中位机能采用的是德国标准,与机械手册不一致。左右行走的H型相当于机械手册的Y型,P口不通,T口和A、B口相通。一般马达采用这个中位机能,可以防止不工作时的冲击。因为我们的特殊需求,加了平衡阀,压力只要小于200bar,都可以稳定在这个压力,不会溜车,可以停在斜坡上。左行走和右行走采用L中位机能,不加平衡阀。在现有5路基础上再增加2路:夹持器H中位机能,绞车L中位机能。L相当于机械手册的O型,中位机能P、T、A、B全不通,一般油缸采用这个中位机能,可以使机构停在任意位置;

(2)行走、起塔与其他动作隔开了,具有互锁,防止误操作;

(3)因为负载敏感阀对液压油液清洁度的要求较高,所以在油箱与阀之间设置了液压油的过滤器,避免阀芯受到液压系统细小颗粒的影响,在阀芯往复运动时,产生研磨现象时,造成间隙过大,形成泄漏,出现工作压力不稳定或逐渐下降的情况;

(4)钻进遇到阻碍时,加装先导调压阀块,可以手动缓慢泄压;

(5)一定的抗腐蚀能力,主要是耐大气和矿物的腐蚀;

(6)夹持器常闭,手柄自动复位:夹持器摩擦定位容易造成掉钻事故,这也是为什么夹持器要设计常闭的原因,只有提钻和拧卸钻杆的过程中需要打开夹持器。为了防止误操作和掉钻事故夹持器设计成常闭式、自动复位的。而且常闭式夹持器采用摩擦定位,夹持器油路及液压系统一直处于溢流状态,整个系统都是最高压力,系统发热严重。

2.3 钻杆钻具设计

按照先成孔,后取芯的设计方案,钻头主要有锥形冲击钻头和合金取芯钻头两种。取芯钻头安装在单管取芯钻具上。单管取芯钻具设计了普通单管和槽型单管两种形式。

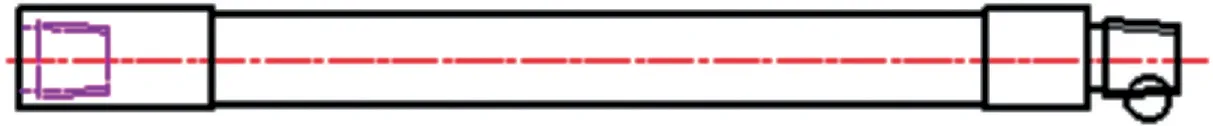

钻杆要求耐磨性好,承受传递能量所需的高强度等。由于该钻杆在疲劳载荷下使用,因此还应具有结构钢的一般性能。在冲击回转钻进过程中,钻杆承受高峰值、高频率的冲击载荷作用,导致快速的疲劳破坏。此外,钻杆还将受到扭转、弯曲、拉伸、压缩等多种复合应力的作用,并在回转、碰撞的环境下经受岩石、岩粉等工作介质的磨蚀作用,钻杆强度大,螺纹连接处有一横置圆柱销与钻杆构成整体(图2)。

图2 钻杆

2.4 远程控制部分

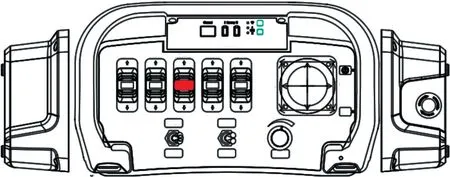

远程控制部分遥控器自带两块镍氢电池和充电器,可以实现24h不间断供电。遥控器手柄间的距离要控制好,防止误触。遥控器上起塔进给手柄中心距是3cm,起塔与行走中心距是7cm(图3)。

图3 发射器面板布局图

夹持器加上摩擦定位,不采用自动复位,不然钻工太辛苦,理想的情况是夹持器能够和给进提升和钻进联动,方案二是摩擦定位,没有程序控制的情况下,实现联动非常困难,本机采用摩擦定位。

接收器部分需要12~30VDC电源供电,采用发动机12V启动电瓶。因为发动机只有启动时需要电打火,正常工作后还可以反充给电瓶。如此可以保证接收器部分正常供电。为避免接收器部分持续工作耗电严重,在电瓶处设置开关。接收器安装位置必须远离热源、变频器、马达及其他大功率设备,以避免接受信号受到干扰,适当的屏蔽措施可以改善或完全消除这种干扰对接收器的影响。且应做好减震处理。

有效控制距离:标配100m(空旷无障碍)。

3 现场试验与改进

设备及电机在起动时,不建议立即推动远程控制手柄,使负载敏感阀和泵马上进入工作状态。应让负载敏感液压系统处于低压待机状态下运行一段时间后,待液压元件、液压管路、油缸等存在的空气排净,油液循环正常,系统温度合适后,再进入工作状态和加载调试。

钻机仅需一人遥控即可行走和进行钻进工作。冲击速度很快,半分钟即可冲击1m。工作效率高。小履带底盘可以爬入厢式货车中进行较远距离的运输,机动性强。冲击完成后,用钢丝绳套住冲击接头的台阶,另一头套住冲击头上,油缸上行即可实现起拔,且起拔力较大,运行平稳,优于其他的结构形式(图4)。所取样品如图5所示。

图4 现场试验

图5 所取样品

4 总结

本机克服现有技术中钻机体积笨重且功能单一不能适应浅表地层的复杂地质环境。适用于较软的松散地层,不适用于坚硬(含砾石)致密完整的岩石地层。可使用回转动力头替换冲击头实现回转钻进。

解放了部分的工人劳动,工人可远离钻机作业,安全舒适噪音小,可多视角观察,减少了工人的劳动强度。

因为需要工人拧卸钻杆和更换绳套提升,目前钻进作业不能实现完全的无线遥控,需考虑结构创新,采用中空动力头、机械手、液压拧卸钻杆等才能最终实现全无线遥控作业。

未来人类将有越来越多自己无法到达,但希望钻机可以到达去取样的地区,因此无人钻机的研发需求将越来越大。随着智能化自动化技术的发展,无人钻机将逐渐成为可能,代替人类,作为先锋,到达人类尚不能到达的地区实行钻探作业。