卧式加工中心主轴箱悬伸结构静力学与模态分析

王 锐

通用技术沈阳机床股份有限公司 沈阳 110141

1 分析背景

卧式加工中心是军工、航空、航天、能源、汽车、工程机械等领域不可或缺的重要加工设备,具有加工范围广、加工效率高、刚性好的特点,特别适用于箱体类零部件的加工[1-3]。主轴箱作为卧式加工中心的主要部件之一,安装有刀具和主传动系统,其性能直接影响卧式加工中心的加工精度和使用性能。

目前,在机床主轴箱结构及性能的研究中,针对立式加工中心主轴箱的研究较多,对于卧式加工中心主轴箱的研究则相对较少。谢军等[4]、石云等[5]、罗生梅等[6]对立式加工中心主轴箱静动态特性进行了研究,并通过拓扑优化方法,达到了各自的优化目标。陶涛等[7]对立式加工中心主轴箱采用正交试验设计与灰色关联分析相结合的方法,进行轻量化和热态特性的综合优化,使主轴箱的质量和热变形量均有不同程度的减小。陈鹏[8]对龙门加工中心主轴箱进行模态特性分析及优化研究,使主轴箱的质量有所减小,刚性和固有频率有所提高。李建等[9]对数控车床主轴箱进行动静态分析,应用多目标多尺寸的优化分析,对主轴箱箱体进行有限元分析及优化设计,结果表明,优化后箱体的结构刚度、强度变化不大,固有频率有所降低,质量有所减小。欧昭等[10]对卧式侧挂式主轴箱进行模态分析,并对关键尺寸进行优化,使主轴箱的质量有所减小,动态性能得到提升。

为了进一步优化卧式加工中心主轴箱的结构及性能,笔者对常见卧式加工中心主轴箱的两种不同结构,采用有限元方法理论,从静态和动态性能两方面进行对比分析,以探索更优的结构方案。

对于卧式加工中心,为了满足主轴鼻端到工作台中心的距离要求,主轴鼻端需要有一定的悬伸,常见的结构有两种,如图1所示。

▲图1 常见主轴箱结构

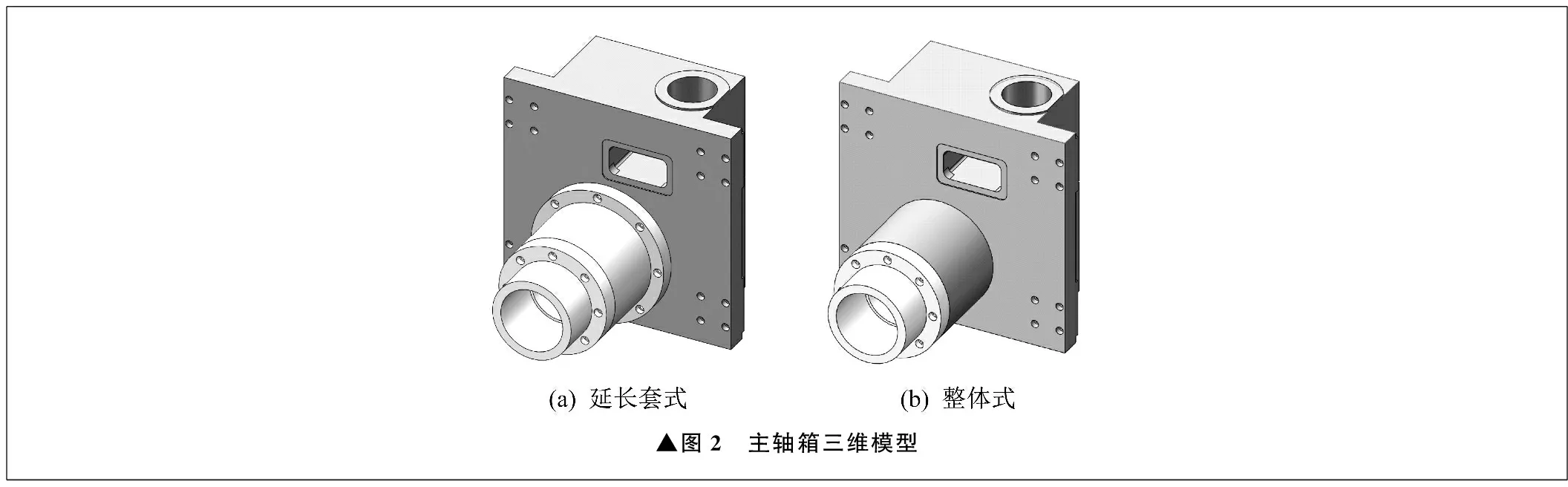

延长套式主轴箱在主轴箱体和主轴之间采用延长套的形式,增加主轴的悬伸,延长套多为钢材质,经车削及钻孔攻丝而成。整体式主轴箱可以理解为将延长套与主轴箱体合为一体。两种方案在制造难度和成本方面差异不大,笔者将着重在使用性能方面通过静力学分析和模态分析,对两种方案进行比较。

2 有限元建模

对于大型复杂结构的静力学分析,通常采用有限单元法。有限单元法是随着计算机技术的发展而迅速发展起来的一种现代设计计算方法[11],属于基于结构离散技术的数值方法。

有限元计算的准确性依赖于正确、有效的有限元建模。对于两种不同形式的主轴箱结构,简化不必要的零件,应用SolidWorks软件进行建模,主轴箱三维模型如图2所示。将所建立的模型导入SolidWorks软件Simulation插件,主轴箱的材料选择为灰铸铁,弹性模量为11 GPa,泊松比为0.31,密度为7 200 kg/m3。延长套和主轴材料选择为合金钢,弹性模量为210 GPa,泊松比为0.28,密度为7 700 kg/m3。

▲图2 主轴箱三维模型

实际切削状态下的受力情况如图3所示。以面铣刀铣削加工为例,刀具进行横向切削时,主轴鼻端主要受到切削工件而产生的轴向抗力Fa、径向抗力Ff、扭矩M。其中,Fa和Ff通过主轴前轴承作用于主轴外壳,进而传递给主轴箱。扭矩M由主轴箱后方的主电机产生,通过电机连接板作用于主轴箱。此外,主轴箱内部还有因皮带胀紧而产生的一对相反力F1和F2。主轴箱的运动由滑块和丝母进行限制。

▲图3 实际切削状态下受力

根据卧式加工中心预定的切削性能,径向抗力Ff取1 300 N,轴向抗力Fa取1 380 N,扭矩M取200 N·m。按照切削状态下的刀尖位置,对主轴箱施加相应的载荷。皮带胀紧力F1和F2通过查阅相关标准[12]加以计算,取3 000 N。考虑主轴箱自身的质量为250 kg,为尽可能准确模拟主轴箱真实受力状态,各零部件之间的安装面连接刚度根据经验设置为7×109N/m。对主轴箱的丝母座安装面、滑块安装面进行相应约束,进而完成边界条件的设定。应用Simulation插件的网格划分功能,采用四面体实体网格,对两种不同形式悬伸结构的主轴箱模型进行网格划分。网格划分完成之后,延长套式主轴箱的节点数为46 730,网格单元数为26 711;整体式主轴箱的节点数为42 341,网格单元数为2 419。

3 静力学分析

Simulation插件拥有强大的解算能力及后处理能力,可以根据具体模型选择最佳的解算器,进行解算。卧式加工中心主轴箱在实际工况下的变形云图如图4所示。由图4可以看出,对于不同悬伸结构的主轴箱,最大变形均位于主轴鼻端。其中,延长套式主轴箱的最大变形量为0.012 mm,整体式主轴箱的最大变形量为0.010 mm,相比延长套式主轴箱减小了16.7%。

▲图4 主轴箱变形云图▲图5 主轴箱应力云图

分析认为,分体式主轴箱结构在延长套与主轴箱体之间存在接合面,接合面属于刚性薄弱环节,虽然延长套采用的钢质材料刚性大于铸铁材料,但不足以弥补增加接合面所带来的刚性损失。

卧式加工中心主轴箱在实际工况下的应力云图如图5所示。由图5可以看出,对于不同悬伸结构的主轴箱,应力均主要集中在主轴安装孔末端,整体式主轴箱应力分布更加均匀。其中,延长套式主轴箱的最大应力为4.36 MPa,整体式主轴箱的最大应力为4.55 MPa,两者基本持平。

分析认为,分体式主轴箱的延长套为钢材,主轴箱为铸铁材料,两者材料不同,铸铁材料弹性模量低于钢材,当钢材与铸铁材料接触时,在同等受力大小的情况下,铸铁材料一侧会承受更大的变形量,导致应力更加集中在铸铁一侧。因此,分体式主轴箱应力更加集中在主轴安装孔末端,整体式主轴箱材质统一,各部分变形协调,应力分布也相对均匀。

4 模态分析

刀具在切削过程中,切削力呈周期性变化。对于主轴箱而言,除了要考虑静力学特性,动态性能也至关重要。笔者通过Simulation插件的振动分析功能,对两种结构的主轴箱进行模态分析。

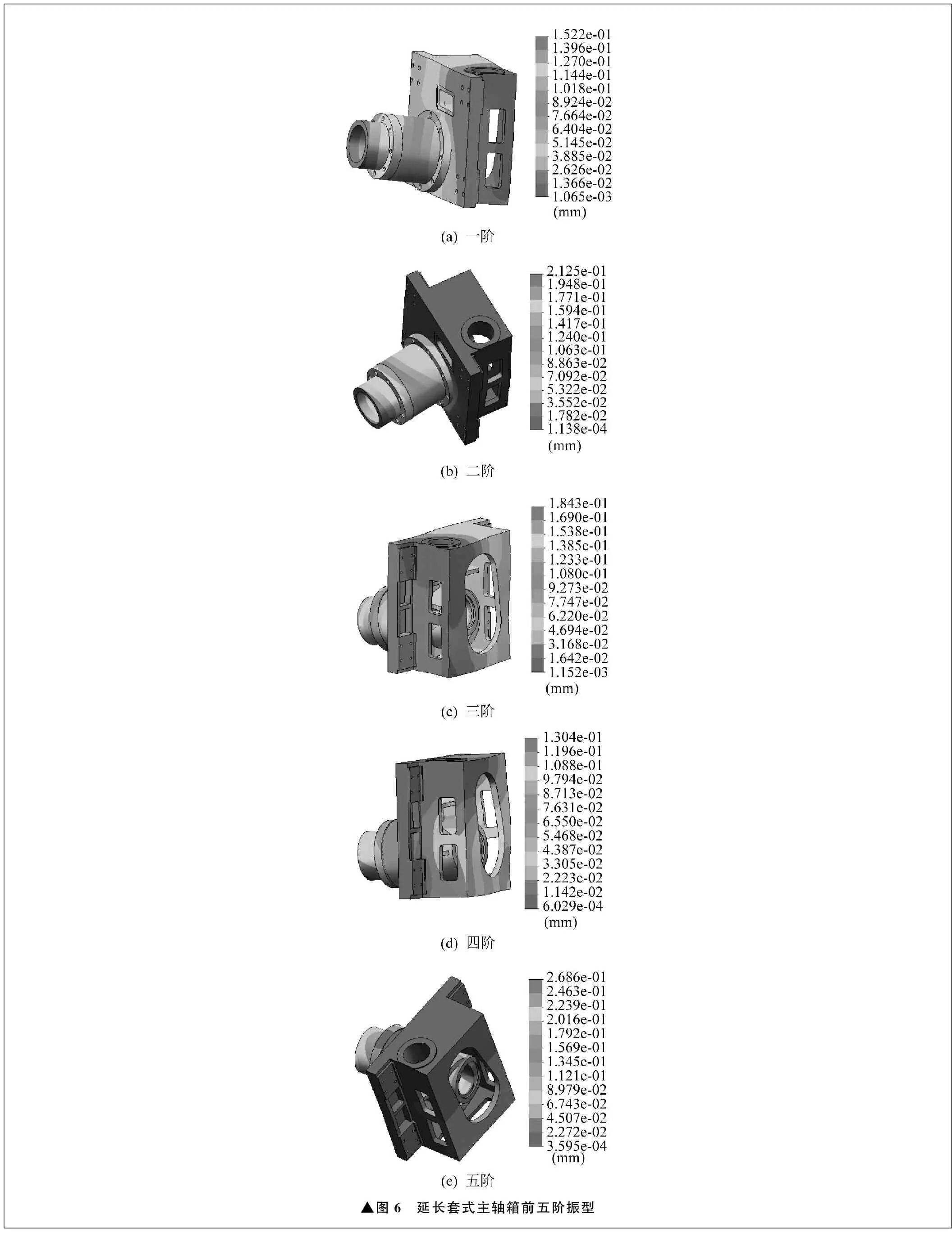

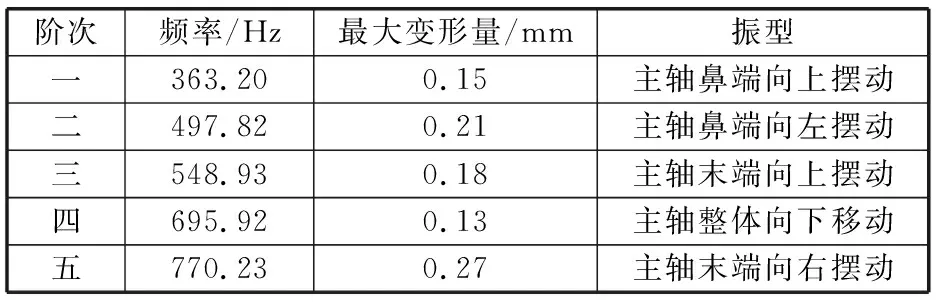

延长套式主轴箱前五阶模态振型图如图6所示,对应振型特点见表1。

▲图6 延长套式主轴箱前五阶振型

表1 延长套式主轴箱前五阶振型特点

整体式主轴箱前五阶模态振型图如图7所示,对应振型特点见表2。

▲图7 整体式主轴箱前五阶振型

表2 整体式主轴箱前五阶振型特点

整体式主轴箱的固有频率要高于延长套式主轴箱,其中整体式主轴箱一阶固有频率为387.48 Hz,相比于延长套式主轴箱的一阶固有频率363.20 Hz高出6.7%。切削共振主要集中在低阶固有频率下,提升低阶固有频率可以扩大主轴的切削转速范围,避免共振频率,对主轴的加工能力有显著提升作用。此外,两种结构的主轴箱前三阶变形位置均为主轴鼻端,且变形量基本相同。

分析认为,延长套式主轴箱增大了延长套与主轴箱之间的接合面,导致主轴箱整体刚性降低,进而导致固有频率降低及振型改变。

5 结束语

笔者针对不同悬伸结构的卧式加工中心主轴箱,应用SolidWorks软件进行几何建模,并根据实际工况,运用Simulation插件进行静力学及模态分析。结果表明,整体式主轴箱的最大变形量小于延长套式主轴箱。相比延长套式主轴箱,整体式主轴箱的最大变形量减小16.7%。两者最大应力降低基本持平,整体式主轴箱的应力分布更加均匀。

在动态性能方面,整体式主轴箱的固有频率相比延长套式主轴箱高6.7%,前三阶模态的变形位置及振幅基本相当。

综合来看,整体式主轴箱在静态及动态性能方面均优于延长套式主轴箱,原因在于延长套式主轴箱增大了延长套与主轴箱之间的接合面,引起主轴箱整体刚性的下降,进而导致静态和动态性能降低。笔者分析结果可为卧式加工中心主轴箱的设计和优化提供指导和参考。