毫米波多孔薄板零件的加工工艺

□ 周新山 □ 杨国祥 □ 钟 茅

中国航空工业集团公司雷华电子技术研究所 江苏无锡 214063

1 零件加工特征分析

平板天线具有辐射效率高、波束指向稳定、功率容量大、低副瓣性能等电气性能,同时其有较好的刚度和强度、结构紧凑、厚度薄、质量轻、可靠性高等结构性能。毫米波平板天线体积小,质量轻,抗干扰能力强,安装条件好,毫米波雷达制导精度高,反隐身,得到广泛使用。

毫米波多孔薄板件数控铣削特点有三方面。一是装夹困难,使用压板装夹等常规方式或虎钳等常规通用工装装夹易变形,切削过程产生的拉力及薄板的弹性退让使零件易产生轴向振动,切削稳定性较差。二是结构上尺寸小,尺寸精度及形位公差要求高,属高精度复杂微细铣削加工。三是多孔特征的存在增加了其飞边和毛刺等多余物的去除难度。

通过以上分析,制定合理装夹方式是保证零件尺寸精度与位置精度的重要因素。同时合理优化工艺路线与切削参数,也能在一定程度上降低零件应力释放和弹性振动引起的超差和变形。

2 零件结构及工艺分析

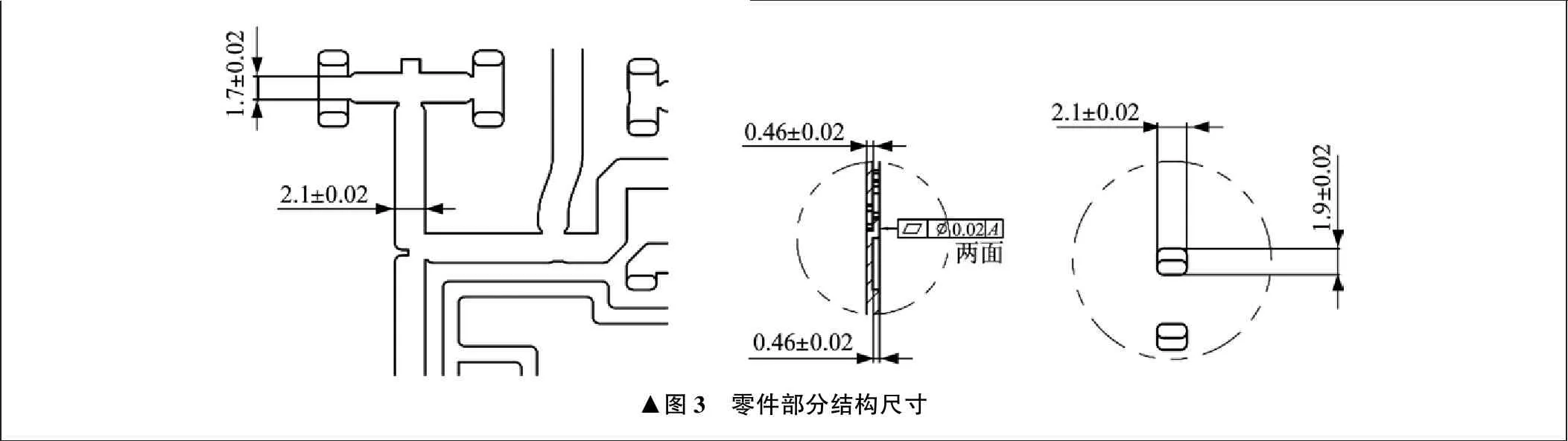

该毫米波多孔薄板零件外形尺寸为95.5 mm×94.5 mm×1 mm。零件部分结构尺寸要求如图1~图3所示,波导腔底面厚度为0.5 mm,且该区域面积占总面积50%以上,零件波导腔体宽度、深度尺寸公差为±0.02 mm,厚度两面平面度为0.02 mm。零件材料去除率高达55.6%,易变形。外形和型腔的尺寸小、精度高,零件无法通过常规手工方式去除毛刺、飞边等多余物,波导腔底面接刀痕等痕迹较难去除。

▲图1 零件B面

薄板类零件由于刚性差,切削过程易发生轴向振动和弯曲变形,采用平板式真空吸盘装夹是首选装夹方式。真空夹具运用真空密封区域与外部空间的压强差吸附零件,可靠性和稳定性高。一般来说,平板式真空吸盘均以大于零件最大轮廓构造密封区域,若密封区域内加工通孔,则无法实现装夹。经试验,采用传统平板式真空吸盘+压板分区域加工该零件,效果不理想,尤其是真空吸盘泄压加装压板后,加工中间异型孔区域后孔口会出现明显接刀,若接刀台阶痕迹达0.02 mm以上,则无法满足图纸要求。因此需实现零件B面一次装夹加工完成,满足加工稳定性和精度要求。

▲图2 零件A面

3 专用真空夹具工装设计

薄板类零部件加工时,采用真空吸盘装夹是首选的装夹方式。真空吸盘装夹零部件的原理是通过真空泵抽气和橡皮密封圈形成密闭空间,真空泵抽取空气后使吸盘的密封空腔产生真空,依靠大气压力将工件压紧,压紧力分布均匀,吸附面积大,减少了装夹带来的附加受力变形,可靠性、稳定性高。但是普通平板式真空吸盘有其装夹弊端,即无法在密封圈密封空间范围内铣穿或钻穿工件。由分析可知,该薄板件有52处通孔特征,两面不密封,使用平板式真空吸盘无法一次加工到位。经试验,若采用常规加工方式真空吸盘放气后精加工异型孔,零件会因变形和弹性振动造成零件中间区域孔口处出现明显接刀,无法满足零件要求。因此,满足加工稳定性即第二面的一次性装夹加工完成,成为该零件加工质量保证的重点。

▲图3 零件部分结构尺寸

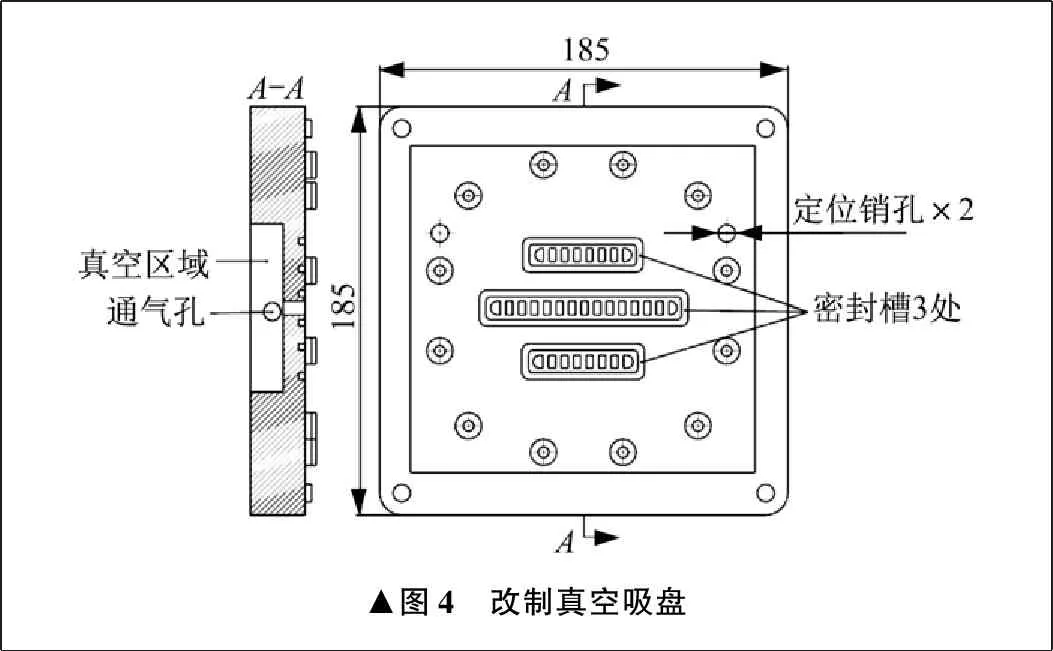

依据以上要求,笔者在传统真空吸盘原理上进行了夹具改制,如图4所示。改制的真空夹具选用铝合金LY12材料,外形尺寸为26 mm×185 mm×185 mm。中间部位分别设计增加三处区域密封槽,密封区域分布原则为避开零件异型孔区域,保证铣穿异型孔时真空区域不漏气。夹具翻面一处腔体联通三个区域密封槽,侧面一处通气孔。连接堵头和设备开启真空泵后形成真空区域。

▲图4 改制真空吸盘

真空吸盘吸附力Fj计算式为:

Fj=PS/100

(1)

式中:P为相对压力;S为吸盘有效吸附面积。

经计算对比,零件切削力大于μFj,μ为零件与夹具间最大静摩擦因数。但仅靠改制真空吸盘真空吸附力无法满足装夹切削要求。基于改制真空吸盘吸附区域为零件中心,边缘区域加工稳定性较差。因此在密封槽外侧设计12处M4螺钉孔,形成真空吸附+螺钉紧固的组合装夹方式。

通常真空夹具密封条为硅胶发泡橡胶条材料,规格约为φ3.8 mm。一般情况下,真空吸盘密封槽深度为3 mm,即密封条装夹压缩0.8 mm,压缩比约21%。通过橡胶条弹力公式及压缩率计算,可知单位压力为0.725 5 MPa。根据零件结构分析可知,该零件较薄,加工过程也会发生塑性变形。尤其加工至最低一层时,随着零件变薄、塑性变形和结构强度的下降,橡胶圈凸起较高的部位单位压力会发生相对明显的变化,从而影响零件装夹。因此,真空夹具的装夹方式,需考虑适当降低橡胶条压缩量。

通过计算和试验,橡胶圈在压缩量为10%仍然能够保持较好的密封性。计算可知,压缩量为10%条件下的单位压力为0.255 MPa。零件受到橡胶圈的弹力为正常加工的1/3。结合本零件外形小的特点,将真空夹具上密封槽深度设计为3.3~3.4 mm。经加工验证,零件加工效果平面度有了较好的提升。

4 工序及工艺参数

影响多孔薄板件加工变形的因素还有很多,材质、零件结构、加工设备、切削参数等,主要考虑因素和策略如下。

(1) 毛坯初始残余应力。毛坯在生产、处理和加工材料过程中,由于材料局部产生不均匀的变形和相变,必然导致残余应力的产生。同时,毛坯见光去除材料及产生的切削应力也会影响毛坯自身平衡条件,造成残余应力的释放引起加工变形。该零件结构复杂且精度要求高,采用合理方式释放残余应力十分必要。

(2) 加工方法及条件。不同规格刀具、不同加工位置产生的切削力不同,造成其切削过程产生的变形量也不一样。刀具选用上应选择小规格刀具,切削参数上采用小切深加工策略。同时选用合理下刀方式也能够减小加工变形。

除了以上因素,机床精度、刀具夹头稳定性及加工环境均对该零件加工误差产生影响。同时,在每道工序间增加检验,可及时有效发现每道工序问题。

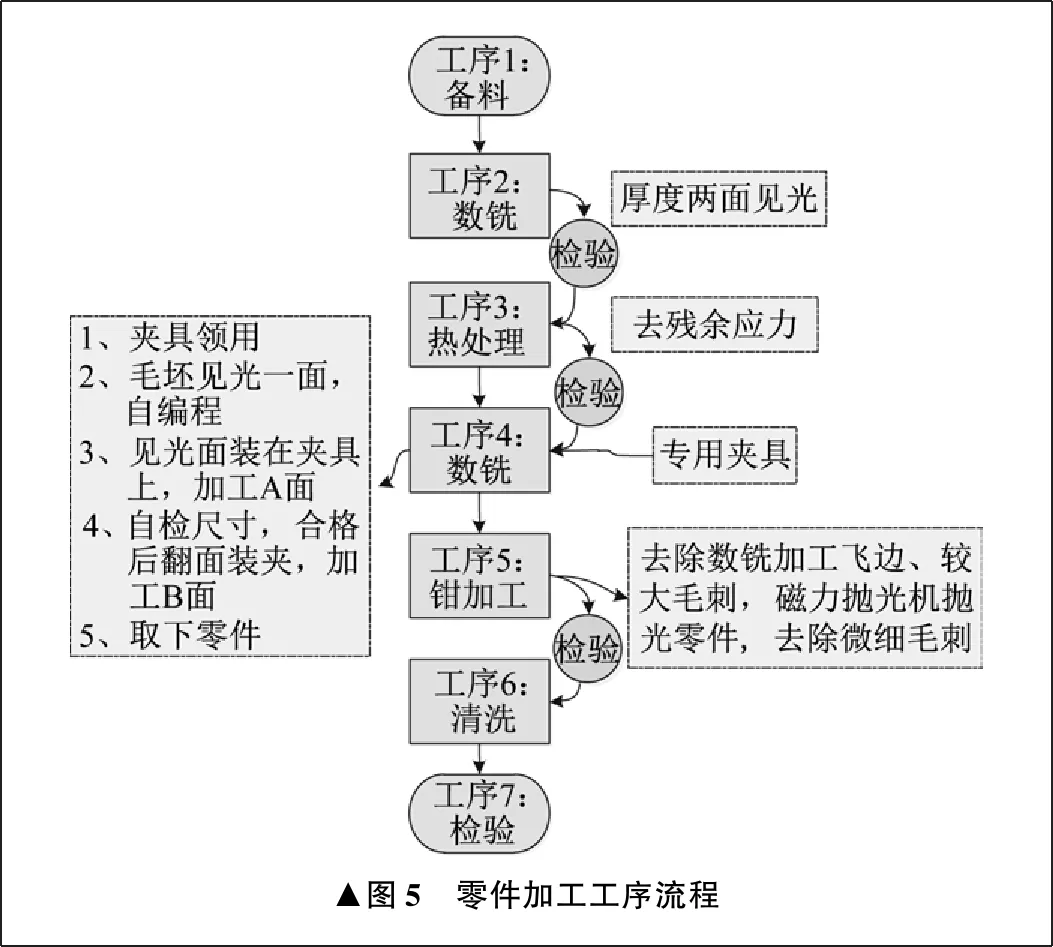

结合以上工件加工特征、结构工艺分析、专用真空夹具设计及工艺参数制定策略,形成的该零件加工工序流程如图5所示。

▲图5 零件加工工序流程

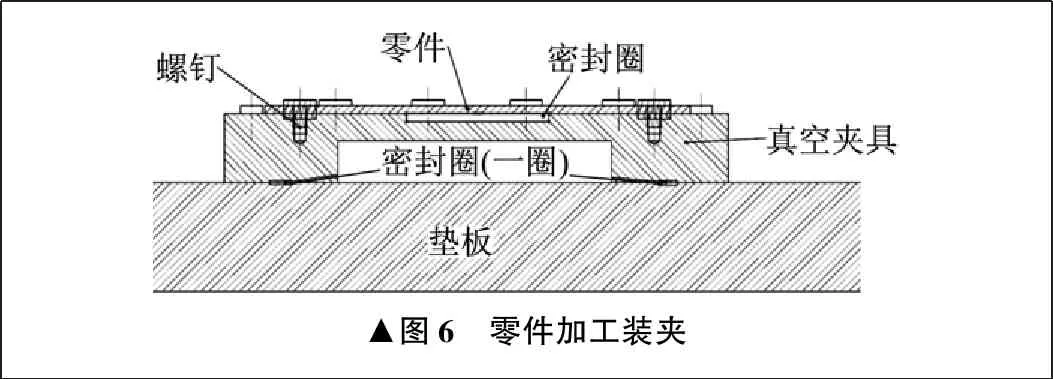

加工路线中,工序2数铣两面见光至厚度为2.5 mm,去应力后见光量控制较少,能够在一定程度降低工序4数铣加工切削应力。工序4数铣加工A面时零件厚度大于2 mm,且体积较小,无需真空装夹,螺钉装夹即可,加工B面需螺钉配合真空吸附装夹,装夹方式如图6所示。

▲图6 零件加工装夹

在切削参数设置方面,选用φ0.8 mm刀具,通常单层切深为0.5~1.0 mm,转速为8 000~9 000 r/min,进给量为100~200 mm/min。通过以上分析可知,切削过程中单层切深与刀具轴向切削力关系密切,单层切深较大时薄板更容易轴向变形。因此,综合考虑加工精度及加工效率,可参照高效切削方法合理安排加工参数。高效切削即在高速切削基础上,兼顾质量和效率。在本次切削精加工过程中,笔者将转速增加至15 000 r/min,单层切削深度改为0.3~0.5 mm,同时增加进给量至400~600 mm/min,经切削仿真以及实际加工验证,加工效果有了较大改善,同时也满足了加工效率。切削腔体总加工用时缩短64%。

参照结构分析可知,手工方法去除毛刺,一方面由于腔体宽度小、深度浅的特征,工具无法深入,难以实现毛刺去除;另一方面棱边易产生损伤,影响零件的质量。

磁力抛光是利用磁力高频变化,传动细小的研磨不锈钢针,产生高速流动、掉头、振动等动作,使清洗剂产生高速旋浮流动、换向翻滚,同时众多不锈钢针滑过工件各表面及工件内腔、内孔,达到清洗、去油垢杂质、去除毛刺、研磨光亮的抛光效果。

选用磁力抛光设备去毛刺,使用磁力抛光机时选用0.3 mm不锈钢针,抛光时间小于10 min。经试验,能够满足微毛刺去除的前提下,棱边倒钝不大于0.01 mm,满足设计需求。

5 加工效果

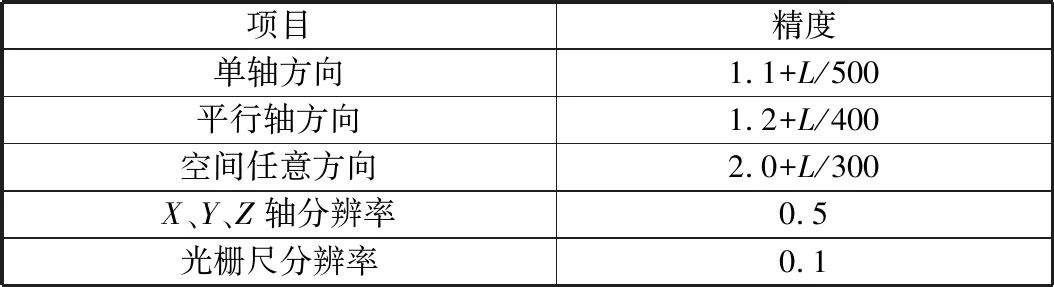

零件加工完成后,由精密检验室的三坐标测量仪进行测量,测量精度见表1。表1中,L为目标尺寸。

表1 三坐标测量仪测量精度 μm

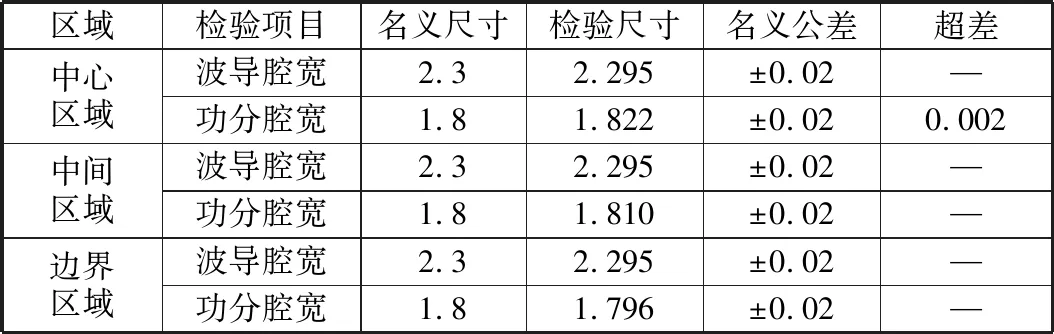

本次加工的多孔薄板零件和差阵面主要包含波导腔及功分腔体,对首件加工后的功分腔体数据进行检测,数据见表2。表2中主要展示了三组波导腔的尺寸检验,包含零件由中间到边界的三个区域。

表2 和差阵面加工检测数据 mm

对随机截取的表2数据分析,缝中心尺寸X方向局部存在超差,超差的尺寸为微米级以下,最大超差为0.002 mm,由于图纸尺寸为0.00 mm级,按四舍五入原则这一超差尺寸可以认为是尺寸的上限尺寸,也是满足尺寸要求的。

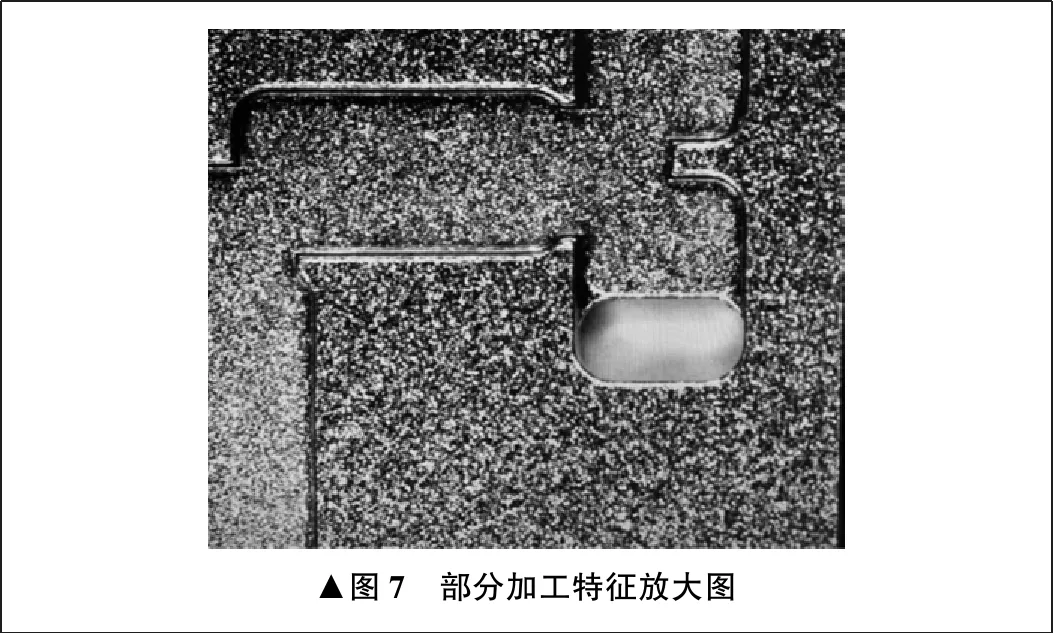

显微镜下零件加工后的部分特征放大图如图7所示。从图7中可以看出,零件腔体底面以及孔口处无明显接刀痕,经三坐标测量仪测量,波导腔各面平面度较好,接刀痕小于0.007 mm,符合设计使用需求。

▲图7 部分加工特征放大图

6 结束语

笔者通过对毫米波多孔薄板件的加工工艺研究,从理论上分析了多孔薄板件的加工特征及难点,在此基础上设计专用真空夹具,强化了加工稳定性,优化了切削参数,解决了高精度薄板多孔加工的难题,也为同类型零件加工提供了工艺思路。