氧化铝粒子电极改性的研究

张添淇

(沈阳建筑大学 市政与环境工程学院,辽宁 沈阳 110168)

电化学废水处理技术可以产生羟基自由基,用来增强氧化能力,分解有机物,受到世界各国的关注认可[1]。目前,大部分印染公司使用的染料是合成染料[2]。这些染料含有偶氮键和芳香结构,其特点是高着色、低生物降解性,其中一些物质不可生物降解[3]。

就现在而言,印染废水在我国工业废水排放中体量很大,印染废水的处理形势十分艰难,开发处理难降解染料废水和工业废水的有效技术和方法已成为水处理领域的一个研究热点[4]。其中三维电极工艺是研究的焦点[5]。

电极材料是决定三维电极电催化性能的关键。微孔颗粒的介入,显著增加了电极的面积,这样电化学反应发生在整个三维空间中,提升了传质效率,大大提高在装置中的电流利用率,电催化效率显著提升[6]。目前颗粒电极材料很多,活性炭是其中一种[7-8],然而,活性炭导电性高,被电流击穿容易造成阳极和阴极之间短路,导致处理成本高。第二种,废矿物,如杨璇[9]等使用铁渣作为颗粒电极直接处理绿色模拟废水,但铁等离子体的溶解容易造成二次环境污染。第三,金属氧化物,尤其是负载型金属氧化物颗粒电极,由于其优异的催化性能和很强的选择性而受到越来越多的关注。目前,在三维电极[10]的研究中,使用活性氧化铝粒子电极处理方式的报道很少。

在本次试验中,使用浸渍法制备了载有氧化锡的粒子电极。通过正交测试确定最佳制备工艺参数,并讨论其电催化氧化性能。

1 试验部分

1.1 试验材料

1.1.1 主要原料及试剂结晶四氯化锡,分析纯;活性三氧化二铝,分析纯;自制石墨电极。

1.1.2 主要仪器及设备

pH计,电子天平,可见分光光度计。

1.1.3 试验装置

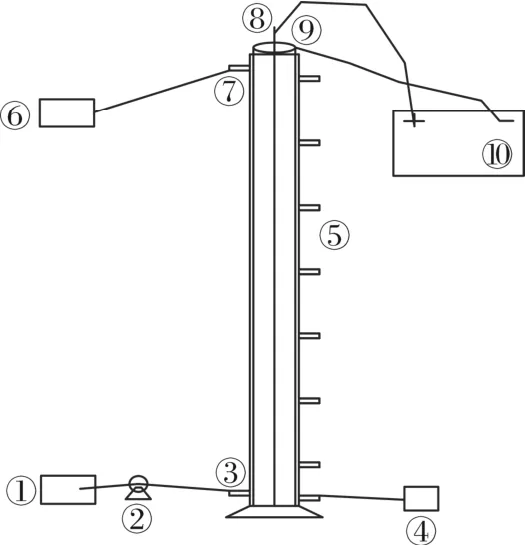

试验装置如图1所示。

图1 电化学反应器

使用自制的圆柱体反应器,选取不锈钢作为反应器的阴极,定制特殊尺寸石墨柱作为阳极部分,装置下部进水,装置上部排水,曝气盘从装置下部伸入电解质溶液中曝气,使溶液混合均匀,加入自制的粒子电极,构建三维电极体系。在反应体系中加入Na2SO4作为电解质,侧面开口,方便取样。反应时间60 min,每隔一定时间取槽内溶液进行分析,计算染料去除率与COD去除率评价电催化氧化效果。

1.1.4 废水水质

本实验水样采用自制的质量浓度为100 mg·L-1的甲基橙模拟废水,测得原始水样COD质量浓度为146 mg·L-1。

1.2 分析检测方法

采用快速密闭催化消解法进行COD的测定,pH测定采用pH计测定。

1.3 γ-Al2O3粒子电极的制备

1)γ-Al2O3的清洗。去离子水冲洗,冲洗后放入超声波清洁器中清洗25 min,干燥10 h后放置备用。

2)γ-Al2O3表面预处理。放到稀碱、稀酸溶液中浸泡搅拌25 min,用蒸馏水洗净后,超声清洗30 min,干燥10 h后备用。

3)空载与负载γ-Al2O3粒子电极处理。选取部分等量γ-Al2O3粒子电极分为1、2两组,1组浸渍蒸馏水6 h后,于105℃条件下干燥10 h,然后在马弗炉中以450 ℃焙烧4 h,样品记为1。2组浸渍等量的0.5 mol·L-1的四氯化锡溶液,浸渍6 h后于105℃条件下干燥10 h,然后在马弗炉中以450 ℃焙烧4 h,样品记为2。

4)正交试验所需γ-Al2O3粒子电极处理。另取部分干燥的γ-Al2O3,接续分别配置0.1、0.3、0.5 mol·L-1用稀盐酸酸化的四氯化锡溶液,将预处理好的干燥γ-Al2O3浸渍在配好的溶液中,并搅拌30 min,再将其浸渍对应时间,沥干后干燥10 h。称取100 g干燥后的活性氧化铝置于450 ℃的马弗炉中焙烧,时长为6 h,得到第一组实验用粒子电极。按此制备方法制备其他组别。

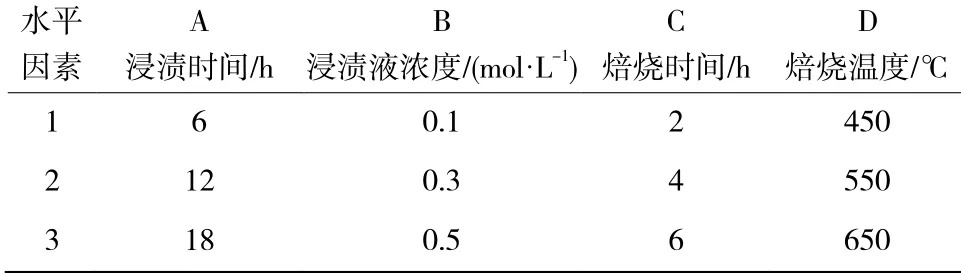

1.4 正交筛选实验设计方案

在浸渍时间、浸渍液浓度、焙烧时间和焙烧温度4个方面,测定了染色废水去除率和COD去除率。通过正交试验确定了颗粒电极的最佳制备工艺参数。实验因子和水平分布如表1所示。

表1 正交实验因素水平

2 结果与讨论

2.1 正交实验设计及结果

本实验选用正交表进行筛选实验,得出数理分析结果表2如下。

表2 COD去除率-正交试验数理分析

从表2可以看出浸泡时间(A)、浸泡液浓度(B)、焙烧时间(C)、焙烧温度(D)4个因素对COD去除率的影响,影响最主要是焙烧时间,其次是浸泡时间,其余两个因素差别不大。

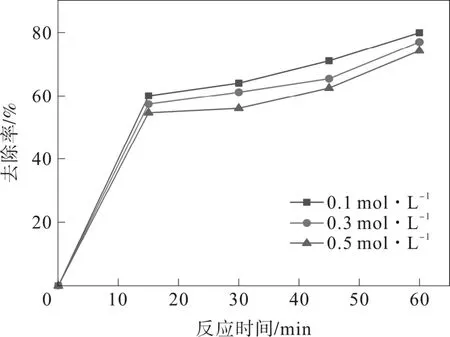

2.2 浸渍液浓度的影响

不同浸渍液浓度下的染料去除率如图2所示。从图2可以看出,当浸渍液浓度为0.1 mol·L-1时,颗粒电极的电催化活性最好,去除率为79.87%,比另外两组提高了约3.3%。这可能是浸渍液浓度较高时,氯化锡在氧化铝表面沉降过快,堆积在一起,马弗炉煅烧后形成的SnO2晶体体积过大,堵塞了氧化铝表面的孔隙,阻碍了吸附效果,降低了降解效果。

图2 不同浸渍液浓度下的染料去除率

2.3 浸渍时间的影响

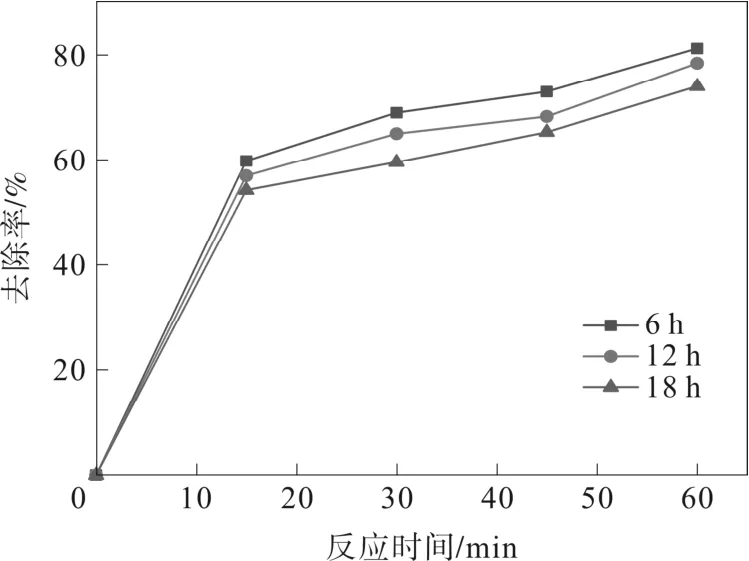

浸渍时间的长短会影响锡在粒子表面负载的多少,进而影响焙烧后的含量。不同浸渍时间下的染料去除率如图3所示。由图3可知,当浸渍时间为6 h时,粒子电极电催化活性表现最佳,去除率达到81.23%,比浸渍12 h时高出3%左右,比浸渍18 h时高出7%左右。

图3 不同浸渍时间下的染料去除率

2.4 焙烧时间的影响

随着煅烧时间的延长,氧化锡的晶体结构不断变化。不同焙烧时间下的染料去除率如图4所示。从图4可以看出,当煅烧时间为6 h时,粒子电极的电催化活性最好,甲基橙的去除率是80.97%,比2 h时高8%,比6 h时高3%。如果煅烧时间短,它会粘附在颗粒表面,氯化锡未完全烧尽,氧化锡晶体未完全形成;煅烧时间过长,氧化铝表面可能断裂,Al2O3载体的微孔结构可能受损,比表面积可能降低,从而降低催化活性。

图4 不同焙烧时间下的染料去除率

结合以上分析,可以确定颗粒电极的最佳浸渍浓度为0.1 mol·L-1,最佳浸渍时间为6 h,最佳烘烤时间为6 h。

2.5 焙烧温度的影响

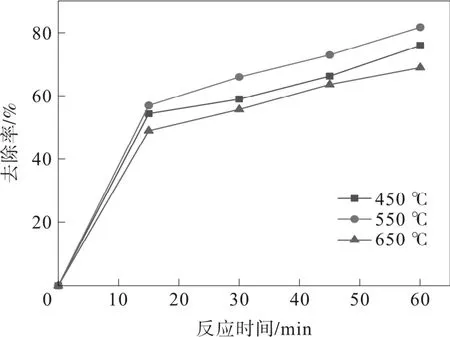

煅烧温度会影响氧化锡的晶型变化,进而影响其电催化活性。不同焙烧温度下的染料去除率如图5所示。由图5可知,550 ℃的温度时,粒子电极的电催化能力相对较强,甲基橙的去除率为81.73%,比450℃的去除率高出约6%,比650 ℃的去除率高出约11%。主要原因是当煅烧温度较低时,负载SnO2的结晶度可能不完整,导致电催化性能较差。当煅烧温度上升到650 ℃时,随着颗粒电极煅烧温度的升高,处理效率没有进一步提高,表明550℃时二氧化锡的结晶度更好。如果煅烧温度过高,可能会导致挥发,并减少掺杂量。相似研究结果表明,煅烧温度对PtFeOx/γ-Al2O3的催化性能起着重要作用[11]。一方面,它影响铂物种的价态分布和催化剂表面羟基的数量,还影响铂和铁物种之间的相互作用。另一方面,它影响催化剂表面上界面活性中心Pt-O-Fe的形成。因此,本实验选择550℃作为粒子电极的最佳煅烧温度。

图5 不同焙烧温度下的染料去除率

2.6 最佳改性条件

在本实验中,以0.1 mol·L-1浸渍浓度、6 h浸渍时间、6 h烧制时间、550 ℃烧制温度制成的粒子电极的电催化性能是最好的。

2.7 改性前后去除效果对比

电极改性前后降解COD去除率、甲基橙去除率的变化如图6、图7所示。

图6 SnO2/γ-Al2O3和Al2O 3对甲基橙染料去除率的对比

图7 SnO2/γ-Al2O3和Al2O 3对甲基橙废水COD去除率的对比

负载后,氧化铝处理系统的降解效果高于负载前,反应时间为60 min 时,负载前的染料去除率仅为48.25%,COD为27.23%;SnO2/γ-Al2O3系统的染料去除率升高了32.13%,提升至80.38%,而且COD去除率提升到了60.18%。

由此可见,粒子电极最佳制备条件下的染料去除率与COD去除率都有明显提升,证明SnO2/γ-Al2O3对甲基橙印染废水有较好的电催化处理能力。

3 结论

1)根据正交试验设计,通过浸渍焙烧法制备了掺杂SnO2的改性γ-Al2O3粒子电极,并将其应用于三维电极反应器处理印染废水,确定了影响负载氧化物γ-Al2O3粒子电极制备因素的制备条件和主次顺序,焙烧时间的影响大于浸渍时间,其余两个因素差异不大。

2)在优化制备条件后的颗粒电极的催化活性去除效果更加显著。当反应电压为6 V,气体流量为200 mL·min-1,pH=7.2,电解液质量浓度为1 g·L-1时,负载后粒子电极的染料去除率和COD去除率分别达到80.38%和60.18%,在最佳制备条件下,其催化氧化性能高于负载前的粒子电极。结果表明,能提高反应体系的电催化性能的主要原因是改性后的SnO2活性组分。

3)本实验中处理印染废水的γ-Al2O3粒子电极制备方法可以为γ-Al2O3粒子电极的进一步探索提供参考数据。