便携式自动割胶机器人关键技术研究

罗庆生,林彬彬,李凯林,王 彦

(1.北京理工大学机电学院,北京 100081;2.北京理工大学机械与车辆学院,北京 100081;3.海南中学,海南 海口 571158)

1 引言

天然橡胶具有高弹性、高延展性、高耐磨性等良好特点,可广泛应用于国民经济建设各个领域。近年来,天然橡胶的需求量在日益增加,而传统产胶方式已严重落后,对各种自动化割胶设备的需求也就愈发迫切。

相当长时间以来,人们对自动化割胶机器设备的研究此起彼伏、未曾停歇。例如,由印度学者马修·扎卡里亚斯发明的割胶机器人由凸轮机、割胶刀、转轴等构成[1],虽能切割出较为理想的胶槽轨迹,但成本过高,且适应性不强、可靠性不好;我国学者设计出的电动割胶、割松油机虽能实现预期功能,但定位困难,对操作要求十分严格[2];文献[3]设计了一种绑在树上使用的割胶机器人,初步实现了自动割胶,但无法准确保证切割深度;2016年,武汉市享昱科技有限公司发明了一种自动割胶机器人,但其无法适用不同树径的胶树;由中国热带农业科学院橡胶研究所与宁波汉浦工具有限公司共同研发的[4]“橡丰4GXJ-I 型电动胶刀”仍须手持割胶,并未摆脱依赖人工操作的不足;文献[5]设计的可独立操作的半自动轨道式割胶机器人,还存在着无法选择切割轨迹的问题;随着人工智能的兴起,文献[6]提出开发一种可以通过具有障碍物检测功能的橡胶种植园自主导航的机器,可以附加诸如割胶和胶乳收集之类的子任务,并且可以用于提高效率并降低天然橡胶的生产成本。

综上可见,目前国内外仍未研制出一种携带方便、使用简单、结构精炼、成本低廉的全自动智能化割胶设备。针对割胶工作的特点,详细介绍了所设计的便携式自动割胶机器人的机械结构、运动原理、控制特点,并对运动功能进行了分析与讨论。

2 机器人的设计分析

2.1 理想割胶轨迹要求

传统的割胶程序主要分为“割胶”和“收胶”两大部分,其中“割胶”是自动化装置解决问题的重点,也是设计机器人讨论的重点;“收胶”工序可由非熟练工人完成[7−8]。针对“割胶”工序,业界制定了一套开割标准,针对割胶树木要求、割胶面积规划要求、切削深度与耗皮量要求,提出了理想割胶轨迹要求。

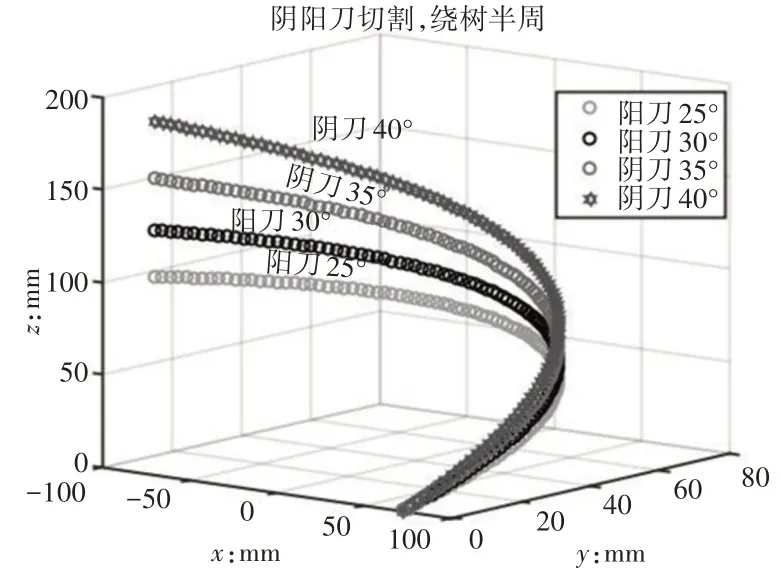

传统割胶的切割轨迹反映在胶树表面的是一段螺旋曲线,为了保证天然胶液能够沿着这段螺旋曲线顺利流到胶碗,该螺旋线的倾角是至关重要的,经过长期实践证明,采用阳线(25~30)°或者阴线(35~40)°的倾角范围十分利于产胶。如果将胶树看作一圆柱体,以径围50cm的胶树作为分析对象,对采用阴阳切法获得的轨迹进行建模并分析,可得到相关理想状态下的螺旋曲线:

式中:r—胶树的半径,2πr=50cm;h=7mm;θ—绕胶树水平运动的角度;α—螺旋线倾角。

上述式(1)~式(3)中可以看出各个方向上的分运动相互关联,彼此约束,因此水平方向与竖直平面间的运动受到同一因素影响,就不能做到相互独立。若将两运动使用不同的动力源驱动,则可以实现彼此独立的复合运动。

式中:H—沿着胶树轴向方向的距离。

将螺旋倾角取不同值代入MATLAB 中可以得到切割轨迹的近似三维曲线图。在阳刀切法下倾角为25°的情况,如图1所示。阴阳刀切法下的极限位置的螺旋轨迹图,如图2所示。

从图1、图2可知,形成螺旋曲线需两个方向的分运动组成,分运动的动力源的区别又将影响形成的螺旋曲线。

图1 阳刀切法,25°倾角时螺旋轨迹图Fig.1 Imperone Knife,Spiral Track Chart at 25−Degree Iinclination

图2 阴阳刀切法极限位置螺线轨迹图Fig.2 Yin and Yang Knife Cut Limit Position Screw Track Map

2.2 机器人设计目标

采用割刀“割胶”的过程要求十分苛刻,不仅要求能够实现特定的切割轨迹,还要求保证割槽的理想深度。通过胶林调研考察、查阅资料,在对传统割胶工艺要求耗皮合理、深度适宜的基础上,提出了便携式自动割胶机器人的各项设计目标:

(1)割胶机器人结构尺寸可调,能够可靠适应不同树径的胶树;

(2)装拆方便、体积小、重量轻,便携性能好;

(3)能耗低,工作时间长;

(4)切槽轨迹可拟合出胶效果最佳的胶槽轨迹,切割弧线角度、切割长度可调;

(5)切割深度最优,自适应于不同树径、不同树皮结构的各类胶树[7];

根据这些目标,便携式自动割胶机器人需突破以下三大难关:

(1)自适应不同树径胶树;

(2)切割轨迹角度、长度可调;

(3)切割深度可控。

3 机器人的结构设计

针对传统割胶作业的特点,制定出机器割胶需要满足的功能,并选定了安装快捷稳定,自适应性强、切割轨迹多样、切割深度可控的便携式割胶机器人的设计方案,这个方案的合理性在于其结构的巧妙布局,机械结构的精巧为割胶功能的实现奠定了基础。便携式自动割胶机器人的三维模型,如图3所示。

图3 便携式自动割胶机器人三维模型图Fig.3 3D Model Diagram of Portable Automatic Glue−Cutting Cobot

机器人主要分为三个机构,分别为抱紧机构、刀具进给机构和切削运动机构,通过这些结构的设计布局,完成割胶的一系列工作。

3.1 抱紧机构设计

抱紧机构采用扎带的反搭扣设计,利用弹簧垫填充增加摩擦力的方式,确定了抱紧机构对胶树的大范围适应性。抱紧机构主要由定位螺钉、圆弧轨道、圆弧齿条、支撑杆组成,采用240°的优弧轨道设计,采用这种加大角度的圆弧轨道,能够避免在机构运动中无法达到180°的水平切割运动的约束。圆弧轨道内侧半径选择20cm,保证与树径之间的空间,保证刀具切割的完成。

由于便携式自动割胶机器人要满足对胶树有较好的适应性,优弧轨道端口间的距离为l=200cos30°=173mm,当树木的径围大于优弧的端口距离时无法完成安装,故采用开合铰链,将圆弧优弧轨道均分为两劣弧轨道,用弹簧连接两劣弧轨道,通过调节螺帽的松紧控制弹簧,从而保证装夹的稳定性[9−10],如图4所示。同时针对胶树截面的不规则性,为保证装夹机构与胶树同心,采用抱紧机构中定位块与定位螺钉相配合,实现四点定心。

图4 便携式自动割胶机器人开合铰链模型Fig.4 Open−Close Hinge Model for Portable Automatic Glue−Cutting Robot

自动割胶机器人的运动功能实现式依赖机器人在胶树上完成稳定装夹,提供了稳定的割胶作业平台,能够提高割胶效率,减少机器人操作失误。

3.2 刀具进给机构

便携式自动割胶机器人刀具进给机构,如图5所示。主要由丝杠螺母座、刀具进给箱、刀头伸缩杆、移动斜块等零部件组成。电机带动螺纹杆旋转,通过控制电机的旋转圈数来控制螺纹杆上的移动斜块的直线运动距离。

道具进给机构的实现的运动功能主要是实现刀头进入树皮,并完成对进入深度的精准控制,保证产量,减少对胶树的伤害。如图5所示。电机旋转(1)带动螺纹杆(4)转动,移动斜块(5)随之往下运动施加作用力于刀具伸缩块(8),当刀头伸缩块(8)受到移动斜块(5)在伸缩块斜面的分力大于弹簧柱(10)的弹簧力的时候开始压缩弹簧,此时弹簧柱给伸缩块一反向作用力减缓刀具的进给速度,因为电机的力绝对大于弹簧力,所以伸缩块是实现伸缩,当进给后完成切割工作之后,电机停止转动,已压缩的弹簧产生弹力将伸缩块送回,实现收刀动作。

3.3 切削运动机构设计

为保证在胶树圆周上的切割轨迹在不同径围、不同截面形状的胶树上都能实现切割轨迹的稳定性,要求便携式自动割胶机器人的切割轨迹具有可调性。切割运动可以被分为周向运动与轴向运动,若两运动相互关联,如式(1)~式(3)运动轨迹会单一,并不能满足适应性要求,要实现式(4)~式(6)的效果,采用两个电机使周向运动与轴向运动相互独立,只需要控制好两电机的同步运动即可。电机的布局思路,如图6所示。垂直放置节约空间,错开距离方便其他控件的安装。

图6 切削运动机构电机布局思路Fig.6 Cutting Motion Mechanism Motor Layout Ideas

便携式自动割胶机器人切削运动机构,如图7所示。轴向运动采用滚珠丝杠完成直线运动,减少运动抖动,保证运动精度。圆周运动采用齿轮传动保证传动的平稳与胶树的切割。

图7 便携式自动割胶机器人切削运动机构Fig.7 Cutting Motion Mechanism for Portable Automatic Glue−Cutting Robot

便携式自动割胶机器人的切削进给运动功能要求完成绕胶树表面的弧线。图圆周运动是步进电机搭载减速器(15)带动电机上的主动齿轮(10)旋转,主动齿轮(10)与传动齿轮(11)啮合带动中间轴(15)转动,同时二级啮合齿轮1(19)开始旋转带动二级啮合齿轮2(20)转动,二级啮合齿轮是用键与销钉与传动轴相连,保证了运动同步,电机通过二级齿轮传动带动轴端啮合齿轮旋转,开始圆周运动。直线运动由另一电机搭配减速器带动丝杠轴转动实现。两运动相互独立实现了切割轨迹的多样性。

4 机器人的控制系统设计

便携式自动割胶机器人主要包括抱紧机构、切削进给机构与刀具进给机构,其中抱紧机构采用人工安装,其余两部分则需要由电机完成驱动。

控制系统,如图8所示。切削进给机构中的两个电机分别完成滚珠丝杠的直线运动与齿轮传动的圆周运动,这两个运动要求同时起步,分别控制。刀具进给机构需要控制电机,保证割胶作业的切割深度与耗皮量适当。

图8 便携式自动割胶机器人控制系统框架Fig.8 System Framework for Portable Automatic Glue−Cutting Robot

只要三个电机实现彼此配合,就能达到理想的切割螺旋轨迹。在已确定便携式自动割胶机器人的相关结构尺寸后,依据功能需求选用分布式的控制系统框架,并对相应的硬件进行选型与空间布局。为控制刀具进刀与收刀,采用直流电机控制器单独控制。而切削运动采用STM32主控板控制两个步进电机,保证周向运动与轴向运动的同步性,电机的配置[11−12],如表1所示。通过树莓派3B完成主控制,为底层驱动板实现刀具进给与切削运动发送指令的功能。树莓派作为主控元件,还可以适用于不同的控制场景,并且设有USB与以太接口,可以实现刀具的进刀与切割的远程控制,方便割胶作业,节约作业时间。

表1 便携式自动割胶机器人电机参数Tab.1 Portable Automatic Glue-Cutting Robot Motor Parameters

便携式自动割胶机器人运行过程需要对三个运动控制进行供电,这三部分运动的控制器件主要包括两个42步进电机、对应的步进电机驱动器、37直流无刷电机、控制板L298N、STM32控制板、树莓派3B以及接近开关,考虑到便携式自动割胶机器人在胶林里需要长时间使用,充电不便等因素,选用8400mAh的电池与2400mAh的电池,大电量的控制电机的运动,小电量的用于启动控制板,避免在接线时意外通电的情况,在电源输出端连接一开关用于控制电压的输出。

4.1 切割轨迹控制模块

为保证圆周运动与丝杠运动的同步性,选用STM32F103作为主控芯片进行电路设计。考虑到42 步进电机额定电压与STM322的工作电压,选用12V的锂电池作为供电电源,并使用稳压元件LM2596与SP6205完成降压电路的设计,其中LM2596负责将电压从12V降至5V,SP6205负责将电压从5V降至3.3V,这样的两级降压电路能保证电源电压的稳定性与相关芯片的散热。

通过以上的电路原理图的设计,用Altium Designer进行电路PCB的电路板设计,用的是双层板与双层布线的设计。设计完之后选择相应的元器件进行焊接,并对其整个电路板的硬件进行测试,最终得到的PCB板与实物电路图,如图9所示。为保证切削运动与圆周运动的距离,在切削运动的首尾两端还安装了限位开关。

图9 便携式自动割胶机器人切割轨迹控制电路Fig.9 Track Control Circuit for Portable Automatic Glue−Cutting Rrobot

4.2 道具进给控制模块

控制刀具进给机构主要需要做到对进刀和收刀的控制,故电机需要做到有足够大的力使刀具扎入树皮,同时保持速度防止切割深度过深,也要避免断开电机时刀具的碰撞与变形。再加上空间布局的限制,要求电机的体积小、质量轻、力矩大,通过电机的正反转实现进刀与收刀,综合上述因素选择了37直流无刷电机,具体参数,如表1所示。刀具进给运动电机的控制器选用L298控制板器。

5 实物样机实验与结果分析

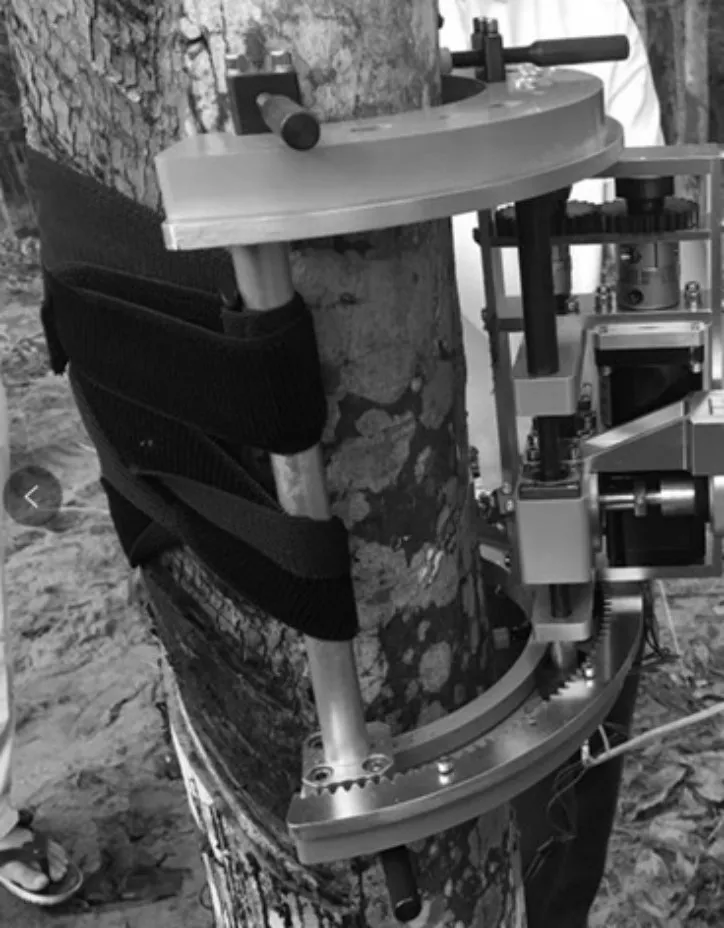

根据上述机构设计与控制系统的设计,最终加工制造,并装配调试完成后的样机,如图10所示。其中齿轮与滚珠采用的是45号钢,滚珠丝杠轴的材质是S45C,丝杠螺母的材质是C6782,刀具选用的是高碳素钢,查阅相关资料可以得到45号钢与S45C的最大屈服应力为600MPa,C6782的最大屈服应力为530MPa。完成了样机之后,利用样机在实际胶林环境中进行了割胶工作,通过实验检验机器人的性能。

图10 便携式自动割胶机器人实物样机Fig.10 Prototype of Portable Automatic Glue−Cutting Robot

5.1 实验目标与步骤

本次实验的目的是验证便携式自动割胶机器人的功能完备性与结构的稳定性。具体的实验步骤为:(1)在胶林中选定可以开割的胶树;(2)安装便携式割胶机;(3)开始切割实验;(4)测量记录切割倾角、切割时间、切割深度;观测装置运行的稳定性。

5.2 实验结果与分析

实验选在海南的胶林里进行,使用样机在胶林内的普通胶树上进行割胶工作。样机进行现场实验时完成装夹后的切割工作状态,如图11所示。从图中可以看出抱紧机构工作状态良好,可以顺利的完成与截面为不规则圆形的胶树的同心,稳定性较好。将便携式自动割胶机器人在不同的满足割胶行业标准的胶树上进行实验,实验的切割轨迹的痕迹,如图12所示。

图11 便携式自动割胶机器人样机实验图Fig.11 Prototype Periment of Portable Automatic Glue−Cutting Robot

图12 便携式自动割胶机器人切割轨迹痕迹Fig.12 Traces of the Cut Trajectory of Portable Automatic Glue−Cutting Robot

通过对切割倾角、切割时间、切割深度进行记录可以得到以下结果:

(1)通过现场的测量,不同速度下可得切割轨迹的倾角最大可以达到42°左右,满足机器切割轨迹多样化的需求。

(2)切割长度最大可以覆盖胶树的半个径围,满足对切割长度可调的需求。

(3)通过调节刀头可以得到不同深度的切割轨迹,此时测量所得轨迹的深度不完全一致,最深处为7.5mm左右,最浅处在6.4 mm左右,误差控制在1.1mm。

(4)切割时间大概在20s左右,所提供的电源能满足机器的能耗持久的功能。

结果(3)中的误差是因为在实验过程中便携式自动割胶机器人存在轻微的振动,导致切割轨迹有些许毛刺。

通过实验的数据结果与图片,我们可以看出实验效果令人满意,机器能稳定装夹,也能基本实现它的切割功能。

6 结束语

详细阐述了便携式自动割胶机器人的样机系统,对机械结构的设计与布局,控制系统的设计与实现进行了细致说明,并且利用样机进行了现场割胶验证实验,实验结果证明,设计的便携式自动割胶机器人结构尺寸可调、切割轨迹多样、切割深度可控,可以用于胶林进行胶树切割作业,减轻了胶农负担,提高了割胶效率。