煤矿用快掘成套设备A11VLO 液压泵优化研究

王红民

(中国铁建重工集团股份有限公司液压研究设计院,湖南长沙 410100)

1 引言

煤矿是我国重要能源产业之一,在国家政策引导下,煤矿机械化水平不断提高。近年来掘进的效率远远低于采煤工作面的效率,加速了快速掘锚机成套设备的应用。快速掘锚成套设备均采用液压系统驱动,而液压柱塞泵则是整套液压系统的核心、关键部件。

目前国内快速掘锚机成套设备采用的液压柱塞泵,主要有两种型号,一种是A4VSO,另外一种是A11VLO。两种液压泵均为斜盘柱塞泵,同时均可以通轴驱动、开式系统使用。我公司设计选型时,基于工程机械使用情况,选择A11VLO 斜盘式柱塞泵作为液压系统主泵。

在设备实际使用过程中,现场客户反馈,在某些工况下,液压泵出现异响、使用寿命无法达到预期设计。此种现象影响了设备实际使用周期和施工效率,客户迫切需要解决此问题。目前,由于快速掘锚成套设备处于前期应用阶段,针对其液压系统相关研究文献较少,已有文献都是针对施工工艺、工法上的研究。针对A11VLO 斜盘式柱塞泵在快速掘锚机成套设备的应用优化,值得重视而深入研究。

2 A11VLO 斜盘式柱塞泵结构及工作原理

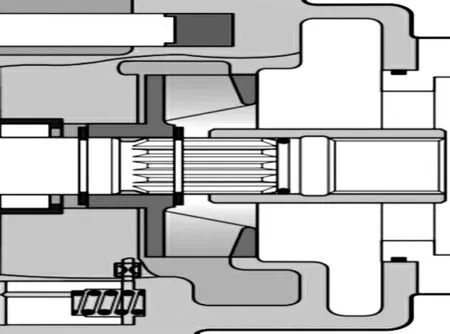

A11VLO 斜盘式柱塞泵结构见图1。柱塞置于缸体孔中,其轴线与传动轴的轴线一致。柱塞的另一端通过滑靴与斜盘滑动配合。斜盘的倾角可以改变。缸体随着驱动轴一起转动。由于缸体的轴线与斜盘的轴线成一角度,所以柱塞会在缸体孔中前后移动,外伸时完成吸油过程,内缩时完成排油过程[1]。

图1 A11VLO 斜盘式柱塞泵结构

柱塞位移通过配流盘完成吸油和排油的过程,改变斜盘的倾角和转速,可以改变泵的流量;用作马达时,输出转速和转矩则分别与输入流量和进出压力差成正比。

3 A11VLO 斜盘式柱塞泵故障件拆解

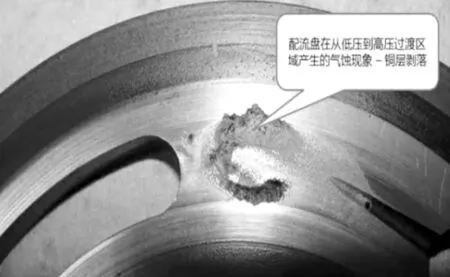

针对客户反馈的情况,对A11VLO 斜盘式柱塞泵故障件进行拆解,其中,故障件配流盘产生气蚀造成铜层脱落,见图2。柱塞滑靴润滑不充分造成异常磨损[2],见图3。

图2 A11VLO 斜盘式柱塞泵配流盘气蚀—铜层剥落

图3 A11VLO 斜盘式柱塞泵柱塞磨损

根据拆解可得出,吸油压力不足所造成的失效模式便是气蚀。气蚀会造成零件表面材料的剥落,造成零件功能的丧失。同时剥落的金属碎屑进入到泵体以及液压系统油路后,会造成阻尼孔的阻塞,在相对滑动表面形成磨粒磨损,甚至相对运动零件间形成粘着磨损以至直接咬合。进而造成柱塞泵内部泄漏量增大,无法建立更高的压力。

同时,伴随以上现象出现的还有异常的噪音。对于正常柱塞泵而言,不会产生很大的噪音。气蚀产生的噪声,其幅值和频率可通过听觉明显分辨出来。

异常噪音的产生,可以进一步理解为油液进入柱塞腔的过程中,压力已经低于空气分离压力,进而造成空气析出。通常情况下,绝对压力低于0.6 bar 时,空气便开始析出。所以适当提高吸油口压力,便可提高吸油过程的油液压力,抑制空气的析出。

油液中析出的气泡到达高压区后,在外界的高压下会被压溃。压溃过程中产生的巨大喷射力(图4 中的Micro jet)直接作用在金属表面,导致金属表面的变形,以致剥落。一个公式可以简单地计算气泡压溃时内部的压强大小:

图4 空气在液压油中状态

式中 Pi——气泡溃灭时气泡内的压强

P0——气泡内的初始压强

R0——气泡初始半径

R——气泡溃灭时的半径

γ——气泡内气体的绝热指数

上式表明,当固体边界附近的气泡溃灭时,半径R 变得很小,气泡中心靠近气泡边界,可认为最大压强Pmax就在边界附近,峰值非常大。例如,设P0=0.1 MPa,R0/R=20,γ=1.4,则Pmax=2.91×104MPa。根据数据可知,溃灭产生的巨大压力,使金属轻易被啃噬。

4 掘锚一体机液压柱塞泵吸油压力测试数据分析

针对A11VLO 斜盘式柱塞泵故障问题,在某矿进行实际工况数据采集,所用到测试设备是HYDAC 便携式数据采集仪,利用压力传感器和传感器线检测A11VLO 斜盘式柱塞泵吸油口压力,完成不同工况下吸油口压力输出参数采集工作,如图5。综合数据可以得出,吸油口压力高于设计要求压力,均大于0.8 bar。

图5 A11VLO 斜盘式柱塞泵吸油口压力曲线

5 A11VLO 斜盘式柱塞泵参数分析

5.1 斜盘柱塞泵内部结构对比

力士乐A11VLO 斜盘式柱塞泵是开式液压系统传动,广泛应用于工程机械。而此种规格柱塞泵有两种类型,一种为A11VLO,见图6;另外一种则为A11VO,见图7。

图6 A11VLO 斜盘式柱塞泵内部结构

图7 A11VO 斜盘式柱塞泵内部结构

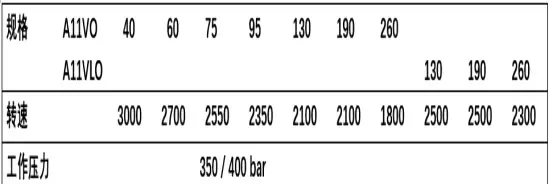

经比对两者参数可知,两者的主要区别:A11VLO 泵后面内置一个增压泵,而A11VO 后面没有。内置增压泵是为了提高泵的最高允许转速,以匹配发动机。从表1 可以看出,内置增压泵后A11 泵允许的最高转速提高了很多。

表1 A11V 斜盘式柱塞泵转速参数

(1)A11VLO(带增压泵)式柱塞泵吸油口压力准许最高不超过2 bar(绝对压力);

(2)A11VLO(带增压泵)式柱塞泵不适合于采用置于油箱上部的安装形式。可以直观地理解为,泵的吸油口要保持在液位以下。

以上两点要求完全基于A11VLO 斜盘式柱塞泵结构及工作原理。该增压泵是一个闭式的离心叶轮(离心泵)。离心泵的工作原理是:离心泵工作时,液体注满泵壳,叶轮高速旋转,液体在离心力作用下产生高速度,高速液体经过逐渐扩大的泵壳通道,动压头转变为静压头。离心泵在工作时,必须先向壳体内注满液体,不然在起始阶段叶轮无法对液体产生足够的离心力从而使其产生高速运动,也就无法将液体从低处被吸到高处[3]。

通过现场跟班观察,并对已售出设备进行跟踪汇总分析,当液压油箱液位低于A11VLO 斜盘式柱塞泵中线时,液压泵开始产生异响噪音;当设备属于下坡时,液压泵处于高点,液压油位较低时,在首次启机及工作中,液压泵异响噪音更加明显。

5.2 A11VLO 斜盘柱塞泵使用优化

快速掘锚机成套设备会随着煤层上下起伏,存在下坡工况;同时设备在运转作业时,操作人员易忽视液压油箱油位,经常使液压系统在低液位工作。基于以上两点,A11VLO 斜盘式柱塞泵吸油处于不良状态,造成吸空问题,柱塞泵内部结构损伤[4]。为了解决此问题,做出以下几点优化:

(1)现场施工设备增加副油箱,保证设备无论在上坡还是下坡施工工况,柱塞泵的吸油油位均高于泵体最高点。使A11VLO 斜盘柱塞泵内置离心泵处于最佳工作状态,工作时吸油顺畅。

(2)液压油箱液位增设液位传感器,当液位高度低于泵体最高点时,对动力源进行强制停机控制,避免A11VLO 斜盘柱塞泵在吸空状态下长时间运转。待操作人员补充液压油位至最低点以上后,设备恢复正常运转。

(3)增加排气装置,当设备停止一段时间后首次启机前,将柱塞泵吸油口排气装置打开,对液压系统排气。

(4)设备首次启动运转后,尽快操作空载执行机构动作,将系统内混入气体,尽快排出液压系统。

6 结束语

对A11VLO 斜盘式柱塞泵优化改进后,工作中柱塞泵异响噪音消失,同时经过后期验证,柱塞泵使用寿命达到预期要求,极大地提高了施工效率。

在液压元件的选用过程中,需详细了解元件参数,同时需匹配施工工况。