MW级集装箱式电池储能系统的研究现状与应用探究

鲁统文

(南通中集特种运输设备制造有限公司,江苏 南通 226000)

0 引 言

当前,随着新能源的使用规模不断扩大,储能技术特别是MW级电池储能技术取得了极大突破。MW级集装箱式电池储能系统兼具了储能容量高、运行可靠性、可操作性强以及普适应性强等诸多优势,因而在太阳能、风能、地热能等领域获得了广泛的应用前景。与其他储能电池技术相比,目前锂电池储能综合系统的设计研究已相对成熟,具有完整的上下游产业链,在实际运营中对于成本的控制有较大操作空间[1]。随着材料科学的发展,集装箱式电池储能系统具备了更大的容量、更便捷的操作性、更可靠的拼装扩容性,同时具有低污染、低噪音等一系列优势,成为了未来储能系统设计研究的重要方向[2]。

1 应用研究现状

1.1 储能方式对比

从原理角度考虑,能量储存方式包括抽水储能、压缩空气储能、飞轮储能、超导储能、电池储能以及超级大容量电容器等。抽水储能就是将一定量的水抽取到更高位置,实现电能向势能的转换,把多余的电能储存起来;压缩空气储能指在负载用电量较小时,利用电动压缩机将空气压入储罐,等到负载用电需求变高时利用高压空气推动汽轮机进行发电,从而实现电能-内能-电能的循环转化;飞轮储能实质是动能与电能之间的转化,能够实现短时间充放电,但储能量较小,适合于短时间高功率变化率情况;超导储能对设备的技术要求较高,通过超导介质将富余电能在尽可能减少损耗的情况下以电磁场的形式储存起来。从电路原理来看,这一方式的能量转化速率极高,能够在较短时间内释放大量的电能,在智能电网中有很高的应用价值[3,4]。

1.2 集装箱式储能系统特点及应用方式

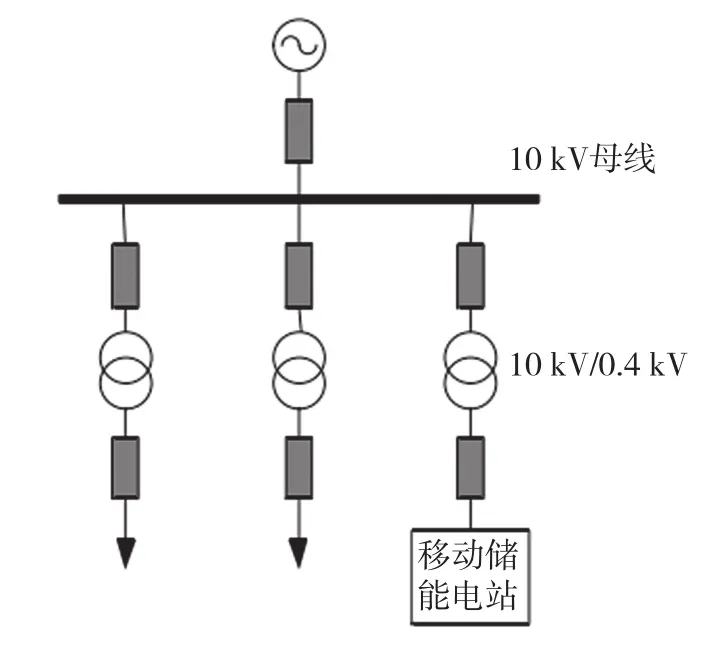

通常来说,集装箱式储能系统往往容量很大,其典型功率大都达到MW级。在发电、输电、变电中,其设计持续运行时间一般都要求几十分钟至几小时。特别是在大规模风能、太阳能发电机组并网中,在实现电能输出的平稳性、降低电网供电峰谷差、均衡负荷、保护电网稳定性以及提高电能利用效率等方面,一般配置超大规模的储能系统[5-7]。集装箱式储能系统通过将电池管理系统、功率控制系统、热量控制系统等多个子系统以车载集装箱的形式集成综合能量管理系统对储能系统进行调控。以移动式电站为例,集装箱式储能系统接入配电网末端的结构如图1所示,用于提高配电网供电效能以及电能利用率,可以作为微电网中的分布式电源,与风电、光电及一些重要负荷连接于交流母线,实现与微网进行双向的能量交换,提高微网的稳定性。同时,移动式电站可以作为应急电源接入微电网,发挥备用电源的作用,如图2所示。

图1 接入配电网

图2 接入微电网

1.3 移动式储能设备在现代电力系统中的作用

MW级集装箱式储能系统的容量可调节空间很大,针对不同应用场景实现对电力系统的均衡负荷、削峰填谷,快速发挥作为应急电源、稳定电网的作用,综合来看具体优点如下。一是维持电力系统稳定。输变电系统发生复杂因素扰动时,特别是并网功率峰谷变化剧烈时,储能系统通过充放电控制极大地抑制系统振荡效应,进而维持大电网的稳定性。二是维持电网电压稳定。当负载在短时间内大幅增加时,就会导致电网电压急剧跌落,此时处于电网末端的大规模集装箱式储能系统可以快速响应,对电网放电,从而实现对电压的调节。三是应急电源。一些重要的负载如精密实验仪器、轨道交通、工业生产线等在发生断电突发情况后需要使用UPS应急供电,但传统的UPS容量小,只能维持较短的供电时间,而固定式储能电站虽然容量大但建设成本大,很难在实际生产生活中解决问题。相比之下,集装箱式储能系统容量大、响应快、移动便捷,在作为应急电源时更具优势。四是配合新能源。储能系统已经成为新能源电站的必要组成部分,特别是在气候环境复杂条件下的太阳能、风能发电厂,集装箱式储能系统的适应能力强,在应对功率预测难度大、不确定因素多等问题时能够发挥巨大的作用。

2 应用研究

MW级集装箱式电池储能系统由多个子系统构成,包括电池组、电池管理系统、热管理系统以及热控制系统等。目前,锂离子电池是MW级储能系统常用的储能载体,其能量密度高,但也存在电池组整体安全性与寿命比单体电池低的问题,在极端情况下还有燃烧、爆炸的风险。储能系统整体运行时,如果电池单体的电性能统一,就可能发生个别电池“充不饱”而另一些电池“充太饱”或放电过程中部分电池放电过度的问题。在这些工况下,电池内阻会变大。长时间运行便会严重损害电池的使用效率,降低其使用寿命,因此MW级集装箱式储能系统为了满足应用场景,常会由成千上万个单体电池通过串联来组成[8]。

2.1 电池组系统

以额定功率100 kW及以上且储能时间不低于15 min的储能系统进行分析,整体包含了监控系统、能量转换系统(Power Conversion System,PCS)、电池管理系统(Battery Management System,BMS)及电池系统等。其中,由64个电池模块串联组成电池组,每个电池模块由8个电池单体组成,正常运行时电池系统最高电压为900 V。为了发挥整组电池效能,就要尽可能使各单体电池的电性能一致,还要优化电池管理控制系统,增加电池组整体容量,延长单体电池使用寿命。总体来讲,电池管理控制系统应具备对所有单体电池电流、电压、温度、电荷状态(State of Charge,SoC)以及电池健康状态(State of Health,SOH)的监控能力,配备智能的故障警示系统,当某一模块参数出现较大变动可能引起温度、电性能等异常时可以及时报警,并提示监控人员给予相应的处理措施。

2.2 热管理系统

电池热管理是系统保持持续、稳定、安全运行的关键。电池散热包括风冷、自然散热、循环液冷和相变直冷等。由于集装箱内空间有限,气体流通受阻,效率较低的自然散热并不适用;而循环液冷技术难度更大,对设备硬件、人员能力的要求都较高,应用于MW级集装箱式储能系统会带来巨大的成本投入。相较而言,基于工业空调的强迫风冷散热技术更加适用于集装箱式储能系统。

2.2.1 风道结构设计

风道结构设计时要充分考虑到集装箱式电池储能系统内部空间狭小的问题。储能系统散热风道结构如图3所示,依据集装箱结构特点将主风道、各部位挡风板、风道出口对称布置在左右侧。其中,空调输出气流经由主风道输送至各风道出口;主风道内的挡风板通过控制方向与开度调节各风道出口的气流量,依据不同模块热量产生情况实时动态调节,确保各单体电池保持温度一致,电性能协调;电池架两端的挡风板防止制冷气流从集装箱中逃逸,提高温度管理系统的效率。

图3 储能系统散热风道结构

电池组内部气体的流如图4所示,在电池模块前端面板风扇的作用下,空调输出的冷气流在一定速度下经过风道出口后,从电池模块后端面板进风口进入电池模块内部,流经电池单体表面进行热量交换,进而实现对电池单体的降温,热气流由风扇抽出。

图4 电池簇内部气体流向

储能电池组的基本外观结构如图5(a)所示,其中空调输出气流自模组后端面板开孔处流向内部,然后经由前端面板设计的轴流风扇抽出,形成整个电池模组内高效流动的换热系统。模组内部气体如图5(b)所示,各电池单体间隙为3 mm,气流进入电池模块内部后均匀流经电池单体表面进行换热。这一热控系统最大限度地降低了冷却风量的损失,达到节能作用。

图5 电池模块散热设计

2.2.2 温度控制

空调控制与风扇控制子模块共同构成储能系统温控系统。以对电池模块温度数据为控制变量,采用比例、积分和微分(Proportion Integral Differential,PID)逻辑控制对风量进行实时动态调整。依据环境温度不同,系统包含制冷与制热2种模式。考虑到电池内部化学性能稳定性,设置2个临界温度点,当集装箱内部温度低于12 ℃时,启动制热模式,当高于28 ℃时,启动制冷模式。各风扇的转速由独立的控制单元控制,依据不同模块温度进行调节,实现系统整体温度的平衡。

3 结 论

综上所述,MW级集装箱电池储能系统在电力系统领域的确具有极高的应用研究价值。本文给出了1套用于实现电池模块温度控制的设计方法,希望对领域研究有所借鉴。