用于射频超导腔的Nb3Sn镀膜技术进展

杨景婷,王其琛,陈欣甜,夏钰东,谭 腾,董 超,王 维,冯中沛,方志春,信纪军,金 魁,

(1.松山湖材料实验室 实用超导薄膜团队,东莞 523008; 2. 西南交通大学 物理科学与技术学院,成都 610031; 3. 中国科学院物理研究所,北京 100190; 4. 中国科学院近代物理研究所,兰州 730011; 5. 中国科学院高能物理研究所,北京 100049)

0 引言

射频超导(Superconducting Radio frequency, SRF)腔作为射频超导技术的核心,因其损耗低、在连续波或者长脉冲运行时加速梯度高等优点,在国际上新兴的已建成或在建中的加速器装置(如LHC、E-XFEL、LCLS-II、FRIB等)上有着广泛的应用[1-2]。

我国目前运行、在建,以及规划中的包含射频超导加速器的大科学装置如图1所示。自20世纪90年代以来,我国在射频超导加速器领域经历了从无到有、从小到大、从弱到强的发展阶段。目前我国在该领域的多个方向上达到了国际领先,其中包括世界上最高质子/重离子束流连续波功率(CAFe装置,兰州2021)、正在建设中的世界最大的先进自由电子激光(SHINE,上海)、正在建设中的先进加速器驱动核能系统(ADANES及CiADS,惠州2021)、正在建设中的世界最大重离子加速器(HIAF,惠州2018),以及未来竞争世界第一环形粒子对撞机宝座,为人类揭开希格斯粒子背后奥妙的CEPC等。

图1 我国包含射频超导加速器的大科学装置分布及状态。图标圆心为装置位置,大小表示使用超导腔数量,颜色表示项目状态(橙色为运行装置,红色为建设中装置,绿色为立项论证装置)Fig. 1 Distribution and status of domestic SRF-related large-scale scientific facilities. The circles’ center represents the facilities’ location. The circles’ size represents the number of cavities used in this very facility. And the circles’ color represents the facility status: orange for commissioned facilities, red for under construction facilities, and green for in design facilities.

RS(T,Bpk)=RBCS(T,Bpk)+Rres(Bpk)

(1)

其中第一部分由BCS理论可推出:

(2)

这里,Δ是超导能隙,kb是玻尔兹曼常数,f是频率,T是温度,Tc是超导临界温度,A是材料参数。剩余电阻Rres是低温极限下的表面电阻,实验发现其来源有俘获磁通、移动磁通、杂质产热、晶界弱连接/散热和导热不均匀等。Eacc和Q0越高,超导腔性能越好[3]。

目前,主流的射频超导腔都是以高纯度Nb材制作的。图2展示了近年来纯Nb射频超导腔的发展[1-2]。进入21世纪后,Eacc和Q0的增长速率都变慢,趋向于极限。Eacc的极限通常被认为与腔体超导材料的过热磁场(Bsh)有关。根据金兹堡-朗道公式,Nb的过热磁场Bsh约为其热力学临界磁场Bc的1.2倍。图2(b)显示,1.3 GHz单cell Nb腔的Q0(2 K,~10 mT)已经达到了BCS理论预测的最大值(粗实线,~4.5×1010)。

图2 (a)1.3 GHz椭球形超导腔在2 K下的加速梯度随时间的变化趋势[1];(b)1.3 GHz椭球形超导腔在2 K下的品质因数Q0随时间的变化趋势;粗实线为QBCS(2 K,1.3 GHz下)的最大值[2]Fig. 2 (a)Progress of accelerating gradient in single cell and multicell 1.3 GHz SRF cavities [1]; (b) Q0 (2 K, ~10 mT, 1.3 GHz) of 1.3 GHz SRF cavities measured over the years. The thick solid line indicates the maximum of the QBCS-value which should be obtainable at 2.0 K and 1.3 GHz [2]

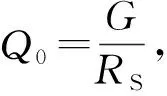

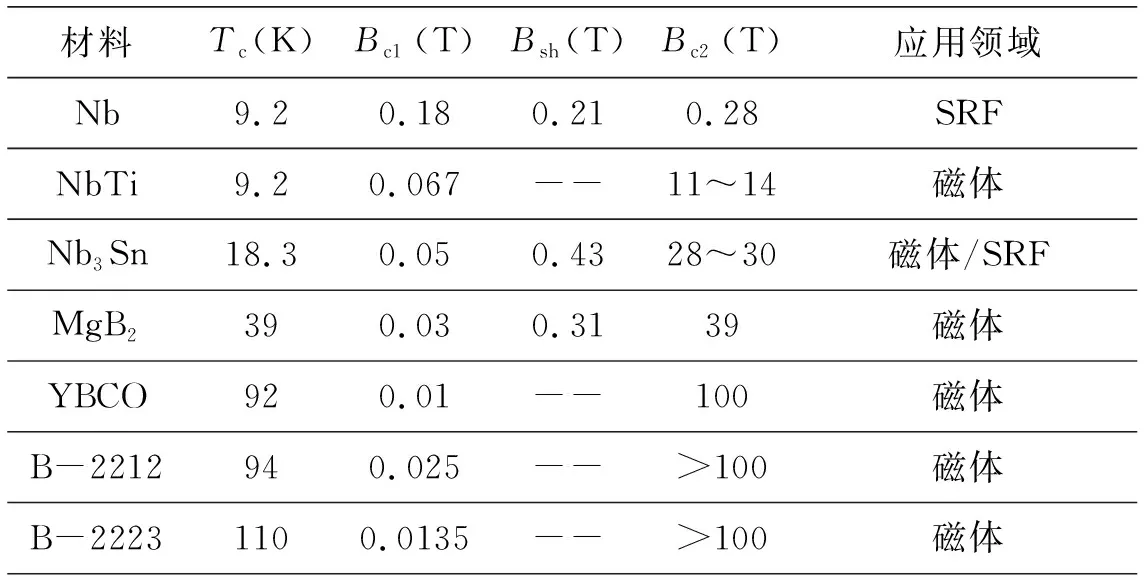

为了进一步减少超导腔数量和降低功耗,未来的大型超导加速器对超导腔性能提出了更高的要求——更高Q0和更高Eacc。尝试新材料是提升超导腔性能最重要的方法之一。突破Nb腔的加速梯度限制要求新材料有足够大的Bsh。由于腔体材料的表面电阻与谐振腔微波损耗成正比,更高的Q0需要新材料有足够低的表面电阻。表1列举了第Ⅱ类超导体的特性和其在加速器上的应用[1]。与纯Nb相比,Nb3Sn的优点主要是:(1)Bsh可达到430 mT,而Nb只有210 mT,因此理论上Nb3Sn腔的极限加速梯度Eacc可达~90 MV/m,是目前Nb腔的1.75倍;(2)在同温度下表面电阻Rs比Nb小,对应具有更高的Q0值(图3)[6];(3)超导转变温度Tc达18.3 K(Nb为9.2 K),可以在4.2 K(小于1/4Tc)环境下得到基本饱和的热力学临界磁场(Bc)与临界电流密度(Jc),提高了射频超导腔的工作温度。因为循环效率的差异,在4.2 K下的制冷机所消耗的电力仅为2 K下相同功率制冷机所消耗的~28%(2 K下制冷机带走1 W热量,需要~830 W的市电功率,而4.2 K时为240 W),所以提高工作温度直接意味着大幅降低运行成本[6]。

表1 第Ⅱ类超导体的物性及在粒子加速器中的应用[1]Table1 Characteristics of Type-II Superconductors in Applications for Particle Accelerators [1]

图3 根据BCS理论计算出Nb3Sn和Nb谐振腔在1.3 GHz时的Q0与T的关系,并与Nb3Sn谐振腔的测量结果进行了比较[6]Fig. 3Q0 versus T at 1.3 GHz from calculations based on BCS theory for Nb3Sn and Nb compared to measurement of a Nb3Sn cavity

但是,Nb3Sn易脆且导热性差(4.2 K下,Nb3Sn的热导率比Nb低三个数量级),必须镀在Cu或Nb等导热性能更好的金属上才能用作SRF腔。Nb3Sn的磁场穿透深度为~100 nm,所以Nb3Sn膜需要至少~500 nm才能有效地屏蔽磁场[7-8]。由于Cu比Nb有5倍以上的热导率,相比于Nb腔镀膜,Cu腔镀膜可以减少“热点”出现(局域温度升高)所导致的失超(见第1节“热崩溃”),提高系统热稳定性[9]。使用Cu腔镀膜还可以大幅度降低加速器制造成本,主要原因是:(1)纯Nb SRF腔使用的高纯度Nb材成本价约5 600 元/kg,而优质无氧Cu的价格低于200 元/kg;(2)Cu腔因为导热性能优异,无需整腔外裹钛制氦槽,整腔的加工成本有望下降30%以上。

在过去数十年中,发展出了多种制备Nb3Sn薄膜的技术,如气相扩散[8,10-11]、磁控溅射[12-13]、青铜法[14-16]、化学气相沉积。气相扩散法(第2节)是目前制备Nb3Sn镀膜腔最成熟且性能最好的方法,但沉积温度通常为1 100~1 200 ℃,无法在Cu基底上进行镀膜(Cu的熔点为1 083 ℃,但Cu和Nb3Sn热膨胀系数差异大,且Cu腔法兰的焊接温度为830 ℃,因此Cu腔镀膜需要<830 ℃[13,17])。磁控溅射法(第3节)可灵活改变化学成分配比,便于物相研究,同时制备温度也低于气相扩散法。青铜法(第4节)采用Nb-Sn-Cu三元反应替代Nb-Sn二元反应,大大降低反应温度,是Cu镀膜腔最有潜力的制备方法之一。化学气相沉积法(第5节)可在较低温度下快速制备Nb3Sn薄膜,但不含C、O的金属有机源价格较高。本文围绕发展历程、研究现状、工艺参数调控和物理机制研究,重点介绍了上述Nb3Sn镀膜方法,分析了影响Nb3Sn腔性能的因素,如Nb-Sn成相、Sn含量和成分分布、晶格应力、晶界、表面粗糙度、缺陷(比如Sn残留),讨论了如何通过调控工艺参数来改善腔体性能。

经过近十年的发展,Nb3Sn薄膜射频超导腔已经触及了实用化的门槛。在2021年的报道中[18],单cell椭球型薄膜腔的加速梯度达到20 MV/m以上,9-cell Tesla型薄膜腔的加速梯度达到15 MV/m(均为气相扩散法制备)。以上两腔的测试结果已能够满足在4.2 K工作温度下达到与2 K下纯Nb腔接近的损耗和加速梯度,具备了工程化的基本条件。同时在2022年初的TTC会议上,与薄膜腔配套的材料学研究[19-20]、运行配套技术[21-22]、专用冷却技术等[23-24]也展现出迅猛发展的势头。美国费米实验室在2019年就预计:在LCLS-II-HE项目之后,未来的高能射频超导加速器和工业小型高功率加速器将全面转向Nb3Sn技术[25]。目前看来这个预言正在一步一步成为现实。

我国北京大学、中科院近代物理研究所、中科院高能物理研究所等单位也在2015年前后开始了Nb3Sn射频超导的相关研究。但与国际同行相比,研究团队历史积累较少、材料学研究手段匮乏、低温测试能力不足,在前期与国际同行特别是美国射频超导界有着较大差距。但随着国内合作氛围的形成,以及国内相关学科研究团队和工业界合作者的参与,Nb3Sn薄膜射频超导腔的制备及应用方面我国追赶速度很快。目前国内Nb3Sn薄膜腔性能也已达到工程实用化门槛[26],特别是国内首台基于Nb3Sn射频超导腔的加速单元即将于2022年完成束流实验,正在竞争Nb3Sn薄膜腔实用化的技术高地。

1 影响Nb3Sn腔关键参数的因素

过去50年Nb腔的研究使人们了解了许多影响超导腔性能的因素,以及可以采用的优化办法,为研究Nb3Sn镀膜腔性能提供了经验。图4是Nb腔品质因数Q0和加速梯度Eacc关系示意图,展示了电子倍增、热崩溃、场致发射、氢中毒等可导致Nb超导腔性能下降甚至引起失超(Quench)的因素[27]。这些失超因素根据起因可以大致地分为两类:(1)由谐振腔对高频信号作出响应时,电磁热效应引起腔体阻跃变(最常见的诱因是腔体发生了超导-常导转变)所引起的,热崩溃和高场Q值下降属于这类因素;(2)腔内产生了强烈的电子发射行为(如场致发射和电子倍增效应等),也能使整个腔的微波阻抗剧变,在加速器运行上显示出来跟超导腔失超类似的表现,这种行为我们目前称之为e-quench。因此,虽然图4讨论的是影响Nb超导腔性能的因素,但是电子倍增、热崩溃、场致发射和高场Q值下降这些因素同样也会影响Nb3Sn腔的性能。由于电磁热效应相关的因素与材料特征性能(如微结构)紧密相关,本文后续对Nb3Sn腔性能的讨论将集中于电磁热效应相关的因素。

图4 Nb腔在不同情况下Q0vs Eacc示意图。理想情况下,腔体达到过热场Bsh前,Q0的曲线是平坦的直线[27]Fig.4 Q0versus Eacc curves showing the ideal performance of Nb and the typical Q-degradations due to various phenomena. The ideal performance is a flat Q0 curve till the ultimate quench field is reached at the theoretical superheating field limit Bsh [27]

氢中毒(Hydrogen Q-disease):没有氧化层保护时,Nb很容易吸附H。Nb与H形成的铌氢化合物只在低场下超导,可使Nb腔Q0值在几MV/m后降至107,对Nb腔性能有很大的损害。在电解抛光EP或者缓冲化学抛光BCP等化学处理过程中会使用到氢氟酸。如果BCP过程中用的酸温度过高(T>15 ℃)或者EP过程太多的H聚集到腔体表面,Nb腔就会溶解大量的H,损害腔体性能。对于Nb腔的氢中毒,最好的办法是采用退火过程将Nb中的H除去[28-30]。

电子倍增效应(Multipacting)是指在射频场的影响下,电子在真空外壳(如空腔、传输线、功率耦合器)中的共振倍增现象。腔体表面发射出的初级电子(场致发射、光电发射等)在高频场中加速后与表面碰撞可产生二级电子,二级电子产生的数目与表面材料的性质和碰撞电子的能量、角度有关(二级电子与初级电子的比值为二级电子产额)。这些二级电子在高频场中被加速、发生碰撞,继续产生下一代电子。如果高场处(赤道)的电子以准圆形或者准8字形轨迹运动回到发射点附近与表面发生碰撞时,振荡相位和发射时相近,且级次电子产额大于1,会发生电子倍增现象,导致Q0值急剧降低。目前,避免电子倍增现象最好的办法是通过改变腔体的几何形状来改变电磁场分布,从而影响电子运动轨迹,破坏共振条件,抑制电子倍增[27,31]。

热崩溃(Thermal breakdown)在Nb腔中被主要认为是0.1~1 mm尺度的缺陷导致的,可以通过减少材料缺陷,或者提高腔体的导热性能来改善。减少Nb中的间隙杂质(如O、C、H、N等)可以提高Nb的热导电性,提高热稳定性。剩余电阻率(RRR)常用于高纯金属的纯度表征,它也与材料结构、晶粒度、退火态等有关。RRR值越大代表杂质或者其他晶体缺陷的数量越少。超导材料的RRR值定义为其室温电阻和临界温度之上的剩余电阻之比。对于SRF用的Nb材,RRR需要达到>280。

场致发射(Field emission):材料表面在高电场下会发生场致发射电子的现象。场致发射电子会消耗微波功率、破坏谐振模式、甚至损坏微波器件。场致发射电流大小能够通过Fowler-Nordheim公式(F-N公式)[35]进行描述。F-N公式表明了微波表面微米和亚微米尺寸的不平整结果和污染物粒子是高场下场致发射的主要发射源。一般的解决方式为通过电化学抛光等方式将腔体内壁粗糙度降低至1 μm以下,并通过对腔体进行高压纯水冲洗后在十级或百级洁净室组装的方法来减轻场致发射情况[27,36]。

高场Q值下降(High Field Q-slope,HFQS):机制未明。在Nb腔中可通过电解抛光(以制备光滑表面,粗糙度<0.3 μm)、烘烤等来改善。在气相扩散法进行Nb基底Nb3Sn镀膜腔制备中,HFQS是困扰了人们很久的问题,直到Cornell实验室(Cornell Laboratory for Accelerator-based Sciences and Education,CLASSE)制备出了4.2 K下品质因数Q0~1×1 010@10 MV/m,最大加速梯度Eacc达~17 MV/m的1.3 GHz ERL形(与Tesla形腔体类似,1.3 GHz腔最常见为Tesla形腔,而1.5 GHz腔最常见为CEBAF形腔,它们均为椭球形腔)Nb3Sn射频超导腔,人们才确认HFQS并不是Nb3Sn的本征性质。引起Nb3Sn射频超导腔HFQS的原因有很多猜测,包括缺陷、晶界、表面粗糙度、斑片状区域等等,我们将会在第3节进行详细讨论。

2 气相扩散法:铌腔镀膜Nb3Sn

2.1 Nb3Sn基本性质

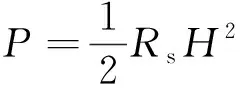

Nb3Sn属于A15相的金属间化合物,其单胞结构如图5所示,晶格常数为0.5246 nm[7-8]。从Nb-Sn二元相图(图6)知,当反应温度在950~2 000 ℃之间,Sn的原子百分比在17%~26%,可以形成Nb3Sn纯相(不与Nb、液态Sn或者Nb-Sn其他相共存)。Nb和Sn的化学计量比会显著影响Nb3Sn的超导性能,包括电阻、超导转变温度、上临界场等(图7(a-c))。为了获得最佳性能,Sn原子百分比应在23%~26%。此外,Nb3Sn中Sn含量还调控了晶格尺寸。图7(d)中,随着Sn含量从~18%增大到~25%,a轴晶格尺寸从5.28 Å增大到5.29Å[7-8]。

图5 Nb3Sn A15相晶胞结构,其中蓝色为Sn原子,红色为Nb原子[8]Fig.5 The unit cell of A15 Nb3Sn, showing the tin atoms in blue and the niobium atoms in red [8]

图6 Nb-Sn二元相图[8,37]Fig.6 The binary phase diagram of the niobium-tin system [8,37]

图7 (a)电阻率[37-39]、(b)超导转变温度[37,39-41]、(c)上临界场[37,39-40,42-44]和(d)a轴晶格常数随Sn含量的变化[37,39,45]Fig.7 Plots of (a) Resistivity [37-39], (b) the critical temperature [37,39-41], (c) the upper critical field [37,39-40,42-44], and (d) lattice constant of Nb3Sn as a function of the atomic percent tin content[37,39,45]

2.2 气相扩散法制备的Nb3Sn镀膜腔进展

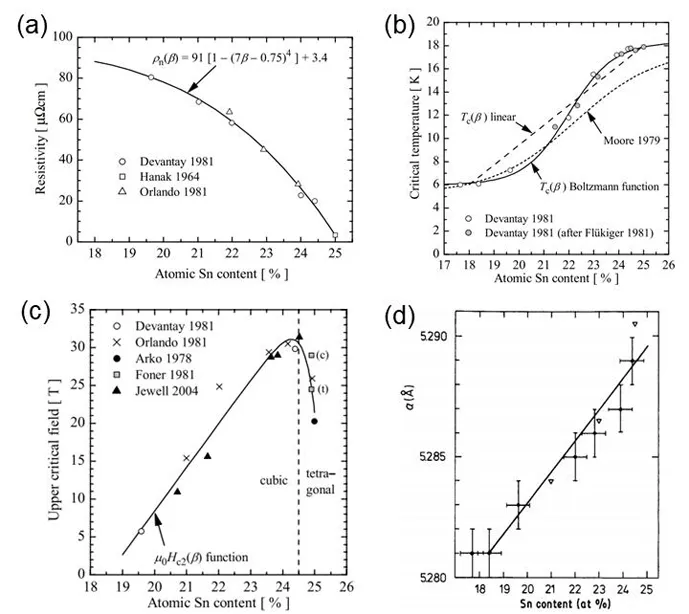

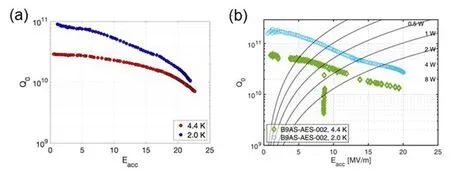

目前,气相扩散法是制备Nb基底Nb3Sn镀膜腔最成熟和性能最好的方法。表2汇总了国际先进实验室/团队用气相扩散法制备的Nb3Sn镀膜腔的性能。使用气相扩散法在Nb腔上制备Nb3Sn薄膜的历史可追溯到20世纪70年代。Siemens公司利用Saur和Wurm的蒸汽扩散方法[8],在高频TE和TM模式的10 GHz腔体上镀上了Nb3Sn薄膜(表2),达到了非常高的峰值表面磁场,证明了Nb3Sn镀膜有巨大的潜力制备高加速梯度的射频腔[46]。随后,这一技术被应用于制备Nb3Sn射频超导腔,包括Wuppertal大学、Jefferson实验室(Thomas Jefferson National Laboratory, JLab)、CLASSE及其合作单位都陆续开启了研究。此后的相当长时间内,各组制备的腔体在高场均存在强烈的Q值下降(HFQS),最大加速梯度只达到5~10 MV/m(图8三角形数据点)。直到2014年,CLASSE通过延长退火时间(图8中A腔退火时间为30 min,B腔体退火时间为6.5 h),制备的1.3 GHz ERL形Nb3Sn射频腔在性能上得到了重要突破,4.2 K下测得了Q0~1×1010@10 MV/m,Eacc最高达到17 MV/m的高性能(B腔体,Nb3Sn膜厚~1~3 μm)(表2加粗CLASSE)[10]。这一成功极大地鼓舞了科研人员,它表明了高场强下的Q0值衰退并不是Nb3Sn的本征行为,而是镀膜工艺所导致的。随后,JLab也尝试通过加长退火时间来改善射频腔残留Sn问题,以提高加速梯度。然而,JLab发现,延长退火时间对他们的腔体性能并没有改善,更长的退火时间还可能导致Sn的蒸发,进一步导致腔体性能的恶化[50]。后续对薄膜成晶的系统研究发现,成核、Sn流速(Sn流速由蒸汽气压、温度、Sn源暴露面积、Sn源个数等决定)、沉积温度、升温控温方式、后处理等镀膜参数会改变Nb3Sn表面粗糙度、晶粒尺寸、结晶取向、Sn含量、成分分布、缺陷含量等物理性质,从而影响Nb3Sn腔体的性能(详细介绍在2.4节和表3)。现在,CLASSE、JLab、Fermilab等多个实验室的1.3 GHz单cell椭球形射频超导腔均可在4.2 K下达到Q0>1010@10 MV/m和>15 MV/m的最大加速梯度。通过采用预氧化形成Nb2O5、SnCl2源快速高温过冲成核、~15 mm大尺寸Sn源盘、开放腔体阻止Sn大液滴的坐落等系列调控手段,美国Fermilab成功地将加速梯度推进到22.5 MV/m,这也是目前国际上的最高纪录(图9,表2斜体Fermilab)[11]。Nb3Sn的过热场Bsh可高达~400 mT,根据Tesla腔体基模的峰值磁场强度Hpk与加速梯度Eacc关系Hpk/Eacc≈42 Oe/MVm-1,Eacc的理论极限可达~90 MV/m,因此Nb3Sn超导镀膜腔的性能还存在很大的提升空间[55]。此外,气相扩散镀膜技术还逐步从单个1.3 GHz扩展到2.6 GHz、650 MHz腔体,3-cell、5-cell和9-cell等多种多cell型射频腔的制备中,并取得一定的进展(表格2)。

图8 2014年CLASSE制作的Nb3Sn腔(1.3 GHz, 单cell, ERL形)性能与Wuppertal大学制作的腔体(1.5 GHz,单cell,CEBAF形)对比[10]Fig. 8 RF performance curve of cavities A and B (1.3 GHz, single ERL-shaped cavities) produced by CLASSE in 2014 compared to the Wuppertal cavity (1.5 GHz, CEBAF-shaped single cavity)[10]

图9 (a)Fermilab的1.3 GHz, 单cell椭球形腔的最高纪录(2019年,编号CBMM-D),Eacc达到22.5 MV/m。薄膜厚度为1 μm,晶粒尺寸为~0.7 μm;(b)Fermilab的650 MHz, 单cell椭球形腔的(2019年,编号B9AS-AES-002)性能,在测试过程9 MV/m附近出现电子倍增效应导致的Q值衰退,但未引起失超[11,25]Fig. 9 (a) Performance of 1.3 GHz single cell elliptical cavity CBMM-D produced by Fermilab in 2019; (b) Performance of 650 MHz single cell cavity B9AS-AES-002 produced by Fermilab in 2019. The multipacting at 9 MV/m was processed during the test [11,25]

表2 气相扩散法制备Nb3Sn镀膜腔(Nb基底,连续波射频功率测试结果)Table2 Performance of Nb3Sn cavities by vapor diffusion with Nb substrate and CW measurements

2.3 气相扩散法基本制备过程

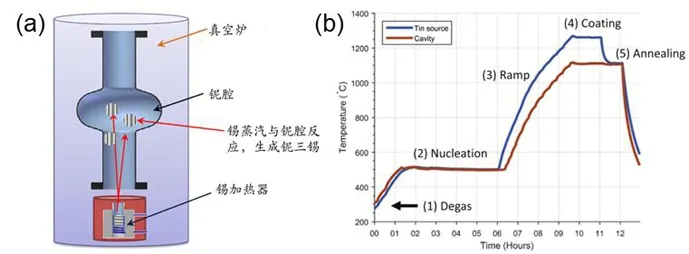

气相扩散法是将Sn蒸汽在高温环境下传送到Nb基底上扩散沉积制备成Nb3Sn薄膜,如图10(a)所示。主要步骤是:①去除腔体中残留水分;②生长成核,通常使用SnF2或者SnCl2作为成核剂(改进了Siemens公司方法中,Nb腔没有完全被Nb3Sn完全覆盖的问题);③再次升温,达到薄膜生长所需温度,防止低温下形成杂相;④薄膜生长:根据Nb-Sn二元相图6,只有在温度>930 ℃下,才能形成Nb3Sn合金相,因此沉积腔温度通常为1 100~1 200 ℃;此外,为了保持Sn蒸汽压差,让Sn蒸汽更好地沉积到Nb腔上,Sn源温度通常比沉积腔体温度高100~200 ℃;⑤退火,使表面多余的纯Sn扩散并形成Nb3Sn相;⑥后处理,有时候会加入EP、或者氧抛光等后处理过程,以减小表面粗糙度[8]。

图10 (a)气相扩散法示意图;(b)CLASSE镀膜过程中炉子和Sn源温度随时间的变化示意图,镀膜腔和Sn源温度分开控制[8]Fig. 10 (a) Schematic of vapor diffusion; (b) Temperature profile of the coating furnace used at Cornell University since February 2016. The temperature of the cavity and the tin source are given separately, reflecting the presence of the second hot zone[8]

不同研究团队加热源个数及布局也有区别:Siemens公司、JLAB采用单个加热源;而Wuppertal、CLASSE和Fermilab通过引入多个加热源,可以分开控制Sn源和沉积腔的温度以及退火时间。图10(b)是CLASSE制备Nb3Sn的沉积腔和Sn源温度随时间变化的示意图:预热温度为200 ℃;成核温度为500 ℃,Nb3Sn沉积温度为1 100 ℃,同时Sn源温度为1 200 ℃,略高于沉积腔温度。Sn源先于沉积腔体降温,将腔体保留在沉积温度退火一段时间是为了让Sn能更充分地扩散到Nb中去[10]。

2.4 气相扩散法中影响Nb3Sn镀膜腔性能的因素及对应的调控手段

相干长度ξ表明了超导体敏感的表面无序尺寸的大小。Nb3Sn的相干长度只有3~4 nm,远小于Nb的相干长度(~23 nm),令Nb3Sn对微结构更敏感[8]。表面粗糙度、晶界、斑片状区域、成分分布变化等都可能对Nb3Sn镀膜腔Q0值和Eacc产生影响。

2.4.1 斑片状区域

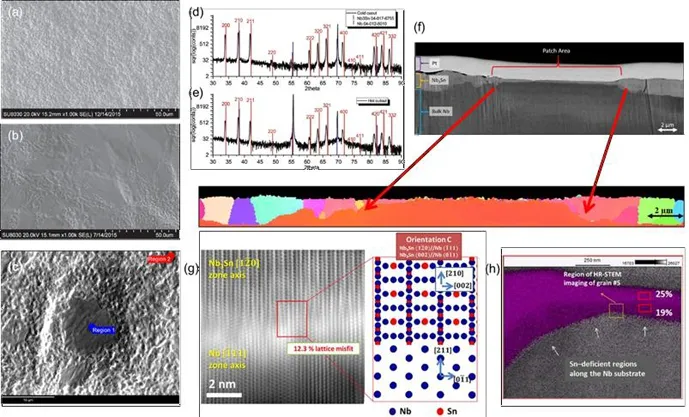

成核不佳或者生长过程中流速控制不良容易形成斑片状区域(Patchy Region)[32,58]。图11(a-c)是斑片状区域表面形貌图,图11(c)中区域1为斑片状区域,区域2为附近正常的形貌。从XRD上看(图11(d-e)),正常区域和斑片状区域都是仅有Nb3Sn A15相,没有其他合金相[32]。总结一下CLASSE[32,58]、JLab[57]和Fermilab[32,58]观测到的斑片状区域,其特性有:

图11 斑片状区域。正常区域(a)和斑片状区域(b-c)表面形貌[32];正常区域(d)和斑片状区域(e)XRD[32];(f)斑片状区域界面厚度和晶粒尺寸[56-57];(g-h)Lee报道C取向晶粒在斑片状区域出现的概率比其他情况大;(g)Nb3Sn/Nb界面处C取向晶粒(方向定义如原子示意图所示)的HR-STEM图和(h)Sn的EDS图[58]Fig. 11 Property of patchy regions. SEM images of (a) patchy and (b-c) normal regions [32]; XRD in (d) normal and (e) patchy regions [32]; Red and blue markers indicate positions of the reference peaks for Nb3Sn and Nb, respectively; (f) A cross-sectional view of a Nb3Sn film with patchy regions [56-57]; (g) Atomically-resolved HR-STEM image of the Nb3Sn/Nb heterophase interface of grain with Orientation C, which more likely appears in patchy regions than normal regions; (h) HAADF-STEM-EDS Sn L map of corresponding grain [58]

•薄膜异常薄(图11(f)[57]),相比正常区域2 μm厚,斑片状区域仅有~0.1 μm;

•斑片状区域晶粒尺寸大(图11(f)),几微米到几十微米宽,晶界少,生长速度慢;

•Sn含量对比正常区域偏低;

•CLASSE和Fermilab的联合研究表明,该区域偏向于形成取向为Nb3Sn(120)//Nb(111)和Nb3Sn(002)//Nb(011)(命名为取向C,图11(g-h)[58])的晶粒。

大量研究表明(表3),可以通过将Nb基底预氧化形成Nb2O5[59-60]、使用SnCl2作为成核剂[61]、使用SnCl2源温度快速过冲成核(最高温~1 000 ℃)[11]或沉积Nb3Sn前先用电镀方法制备一层Sn(取代SnCl2成核步骤)[62]等来得到更密集、更均匀、尺寸更大的Sn成核岛,使得制备出来的Nb3Sn薄膜晶粒更小、斑片状区域更少。

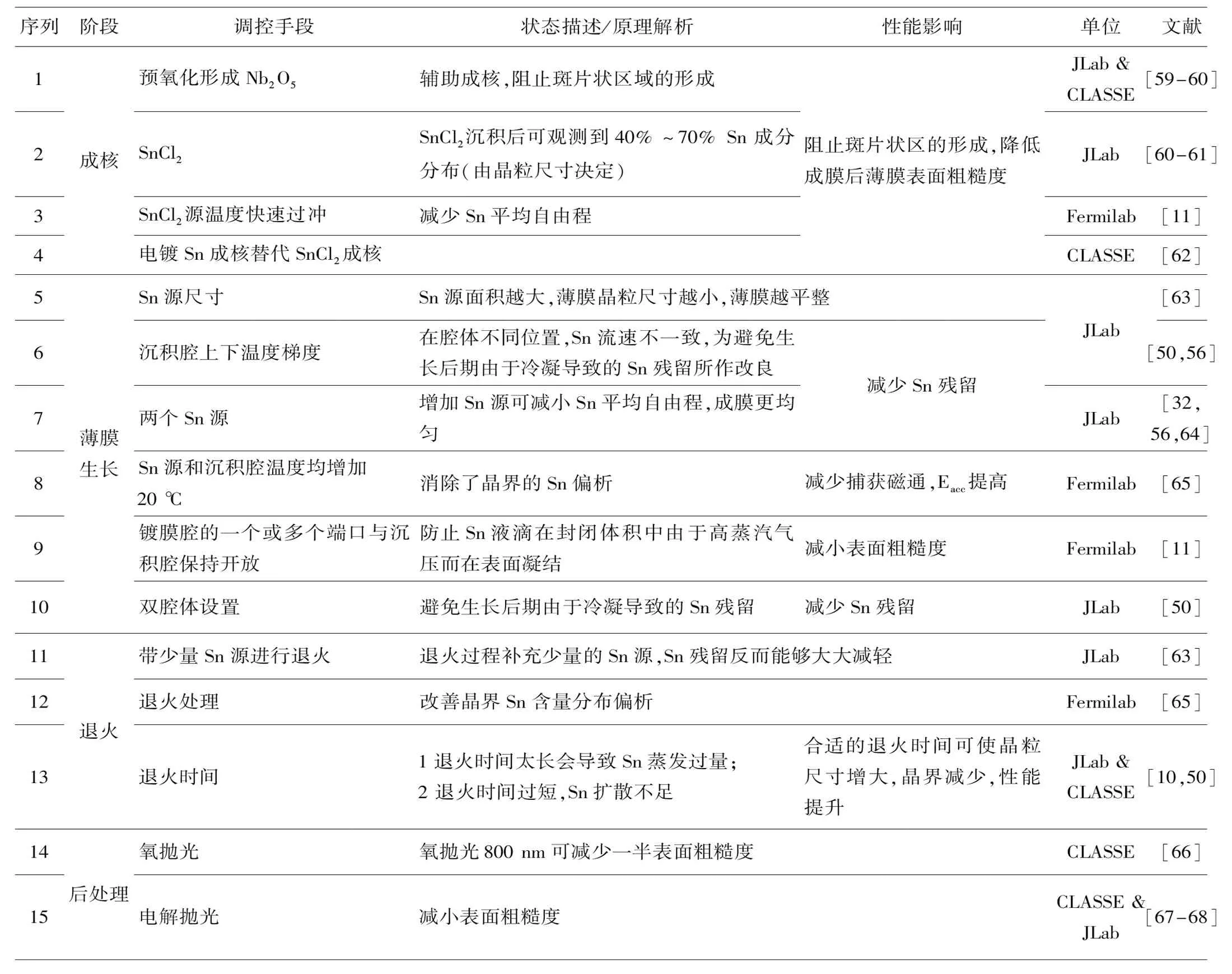

表3 气相扩散法中影响Nb3Sn镀膜腔性能的因素及对应的调控手段Table3 Factors affects the performance of Nb3Sn cavity and corresponding recipe of vapor diffusion

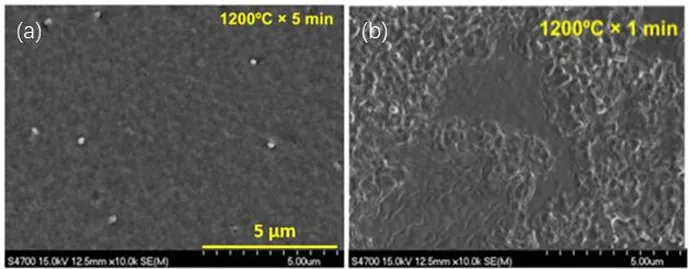

图12对比了使用SnCl2成核剂和没使用SnCl2成核剂制备的样品的SEM图(样品达到镀膜温度1 200 ℃后很快停止镀膜,表3第2行),可以明显看出未使用SnCl2的样品出现大量的斑片状区域[61]。

图12 使用SnCl2成核剂(a)和没使用SnCl2成核剂(b)的样品的SEM图。(a)温度达到镀膜温度1 200 ℃后5 min停止沉积;(b)温度达到镀膜温度1 200 ℃后1 min停止沉积;更长时间(3 h)的镀膜后,这些斑片状区域仍存在[61]Fig. 12 SEM images obtained from coated samples with (a) and without (b) SnCl2, soon after reaching the coating temperature. These patchy regions in (b) were also seen after 3 hours of longer coating [61]

图13 (a)Fermilab制备的Nb3Sn有异常大晶粒区域的SEM图片;(b)异常大区域和正常区域的边界的SEM图;(c)Nb3Sn/Nb横截面HAADF-STEM图像,横截面为正常晶粒和异常大晶粒区域。使用EDS分析估测了异常大晶粒的Sn含量~26%,而正常区域~25%[58]Fig. 13 (a) SEM image of abnormally large grain regions of the Nb3Sn coating prepared at Fermilab; (b) SEM image of the boundary between abnormally large-grain regions and normal grain regions tilted by 52° from the SEM’s optic axis; (c) HAADF-STEM image of a cross-section of Nb3Sn/Nb across regions with normal grains and abnormally large grains. The composition of one of the abnormally large grains is estimated using STEM-EDS analyses exhibiting similar values (26 at% Sn compared to 25 at% Sn in the normal grains) [58]

斑片状区域缺Sn还与Nb3Sn薄膜生长机制相关。从图11(g)可以看出Nb3Sn/Nb界面处Sn含量偏低,这是由Nb3Sn的薄膜生长机制,即晶界扩散为主导的生长机制所导致的[61,69]。Sn沿着Nb3Sn晶界的扩散远远高于晶粒内部[70],Sn原子从Nb3Sn表面沿着晶界扩散到Nb3Sn/Nb和Nb作用形成Nb3Sn,逐渐增大Nb3Sn薄膜厚度。所以当Sn扩散的速度低于薄膜形成的速度,Nb3Sn/Nb界面附近Sn含量会比Nb3Sn表面低。JLab用“overcoat”的方法研究了Nb3Sn薄膜的生长机制[61]。图14是初始层Nb3Sn薄膜的EBSD图,不同的颜色表示不同的晶体取向。晶界处的薄膜生长速度明显高于晶粒内部,形成了“杯状”晶粒,这是Sn原子沿着晶界扩散进行薄膜生长的有力证据[61]。此外,Posen团队(Fermilab)运用原子探针断层扫描和高分辨率扫描透射电子显微镜在未退火样品晶界处检测到Sn含量的偏高(对比晶粒内部)也证明了Nb3Sn薄膜的生长依赖于Sn沿晶界的扩散(具体在下一小节讨论)[65]。因此,斑片状区域由于晶界数量低、Sn扩散率低,导致薄膜生长速度慢并且容易形成缺Sn区域,造成薄膜射频超导性能的衰减。CLASSE通过温度扫描发现,斑片状区域很容易形成“热点”,成为腔体失超起始点(Sn原子含量降低2%~3%足可将过热场从400 mT拉到200 mT以下[71])[32]。同理,如果成核阶段形成更密集、更均匀的Sn成核岛,抑制晶粒横向生长,提供足够的晶界进行Sn的扩散,就可以避免斑片状区域的形成。

图14 Overcoat样品第一层横截面EBSD图像,不同的颜色表示不同的晶体取向。Nb3Sn晶粒尺寸小于Nb晶粒[61]Fig. 14 Cross-sectional EBSD images of first sequential in overcoat samples. Different colors here refer to different crystallographic orientations. Nb3Sn grains are significantly smaller compared to Nb grain, which is represented by single color on top of each image [61]

2.4.2 晶粒和晶界

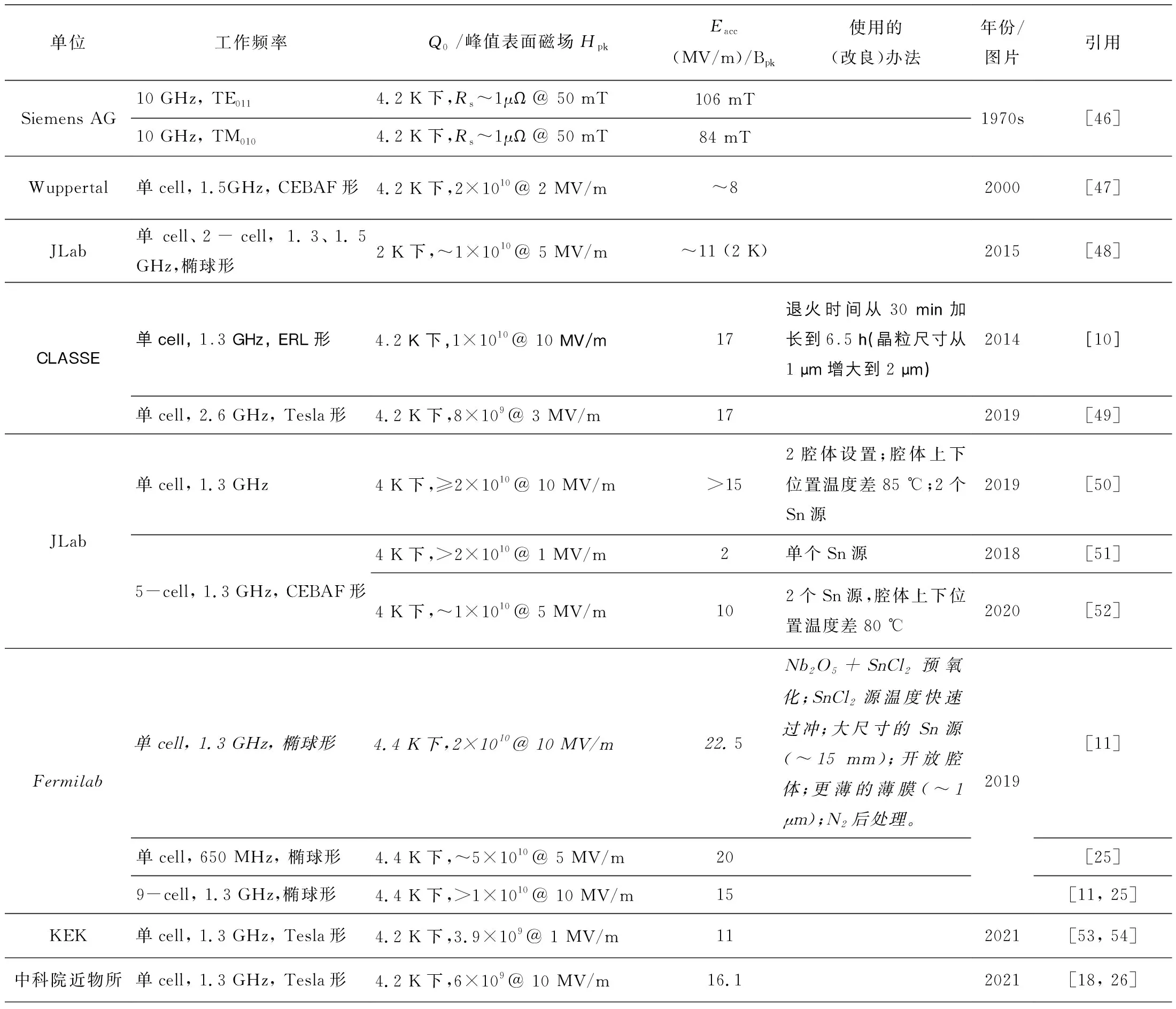

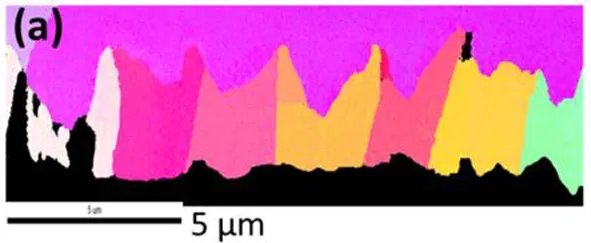

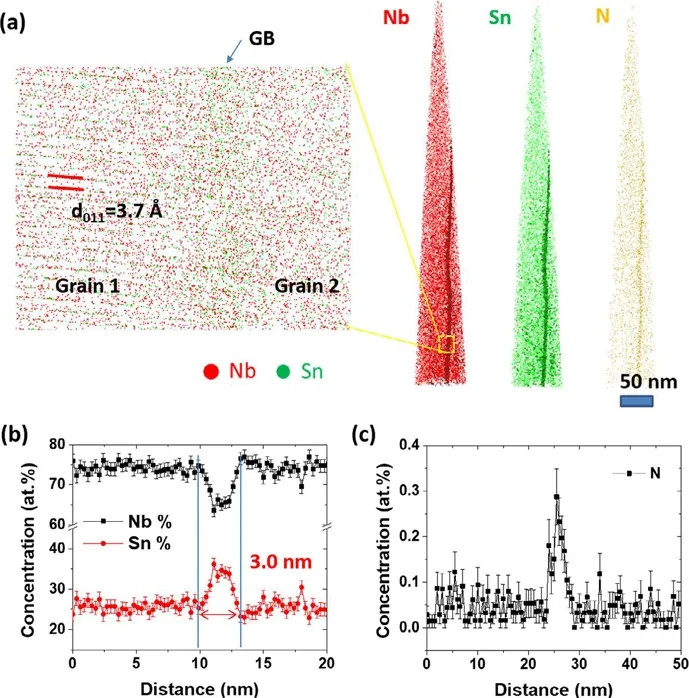

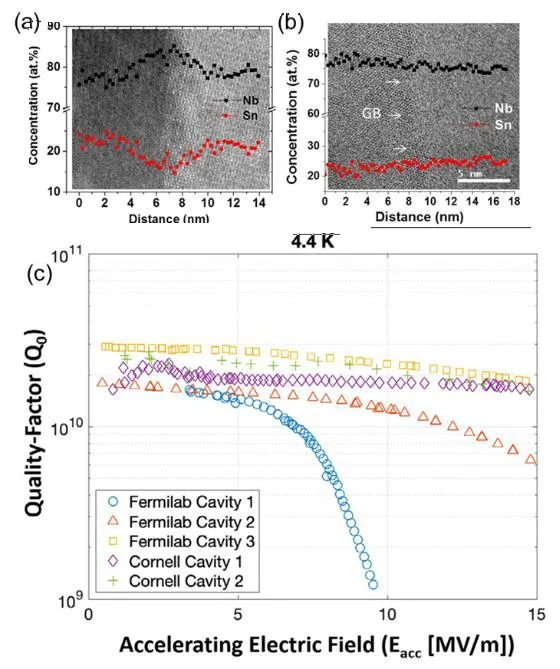

Fermilab和美国西北大学合作,利用原子探针断层扫描和高分辨率扫描透射电子显微镜技术观测到Nb3Sn的成分在晶界处发生偏析(图15)[65]。当以较大的Sn流速进行沉积时,可观测到晶界处Sn含量高达到35%(Nb含量65%)(意味着Gibbsian界面过量Sn值达到ΓSn=18.1±1.7 atom/nm2),成分偏析宽度达~3 nm,大于晶界原子结构范围(~1 nm)。影响Nb3Sn晶界成分偏析有热力学和动力学原因。动力学原因是薄膜生长Sn的补充主要依赖晶界扩散(Sn沿着界面扩散的速度远高于体扩散速度),这是晶界附近Sn成分比晶粒内部高的主要原因。而影响Sn在晶界附近产生成分偏析的动力学原因与Sn和Nb反位缺陷的形成能有关。第一性原理计算表明,过量Sn存在Nb3Sn晶粒内部会在晶界产生很高的偏析驱动力~0.8 eV/m(零温时)。对于像Ni3Al、CoAl和Ni3Si这些有序合金,整体的化学配比对晶界成分偏析的影响是非常重要的:当成分配比偏离理想成分配比时,合金会产生反位缺陷,这些缺陷在晶界处分离,以降低晶界自由能。当样品经过1 100 ℃、3 h退火处理后,晶界处Sn成分分布偏低(图16(a),表3第12行),这有可能是退火过程中衬底的Nb进入到Nb3Sn薄膜中造成。通过优化生长过程工艺,晶界Sn偏析可以被减轻甚至消除。对比上述样品,图16(b)中样品在制备过程中Sn源和沉积腔均提高20 ℃,Sn流速增加了37%,晶界附近成分偏析明显降低(表3第8行)。图16(c)是4.4 K时测量的Nb3Sn射频腔的无载品质因数(Q0)与加速梯度(Eacc)的曲线。晶界Sn成分偏析样品(Fermilab Cavity 1和2)在~8 MV/m附近发生了失超,而无成分偏析样品(Fermilab Cavity 3)Q值和最大加速梯度都得到了提升[65,72]。

图15 (a)3维重建Nb、Sn和N原子分布图;(b)穿过晶界的原子含量分布图表明,Sn在晶界处的偏析和Nb的缺乏,成分偏析分布范围为3 ± 0.2 nm;(c)穿过晶界的N原子含量分布[65]Fig. 15 (a) 3-D reconstructed Nb, Sn, and N atomic distribution maps; (b) Concentration profiles across a grain boundary (GB) plane displaying Sn segregation and concomitantly Nb depletion. The measured full-width of the segregated zone is 3.0 ± 0.2 nm; (c) Nitrogen concentration profile across a GB [65]

图16 (a)晶界Sn偏析样品经过1 100 ℃、3 h退火后成分分布,晶界Sn成分分布偏低;(b)提高Sn源和镀膜腔的温度,增加Sn流速制备的Fermilab Cavity 3样品,晶界处Sn分布无明显偏析;(c)4.4 K时测量的Nb3Sn射频腔空腔的品质因数Q0与加速梯度Eacc之间的关系:Fermilab Cavity 1和2样品是晶界Sn偏析样品,Fermilab Cavity 3为(b)样品[65,72]Fig. 16 (a) Concentration profiles across a GB and the corresponding HR-STEM micrograph of a Nb3Sn sample, which originally exhibited Sn segregation at GB in the as-coated state and then was annealed at 1 100 ℃ for 3 h Tin segregation disappears and concomitantly Nb segregation is observed; (b) BF-STEM and corresponding Nb and Sn concentration profiles across a GB from a witness sample produced using higher temperature; (c) Quality factor (Q0) versus accelerating gradient (Eacc) curves of Nb3Sn SRF cavities measured at 4.4 K. Fermilab Cavity 1 and 2 are witness samples with Sn segregation in GB and Fermilab Cavity 3 is sample from (b) [65,72]

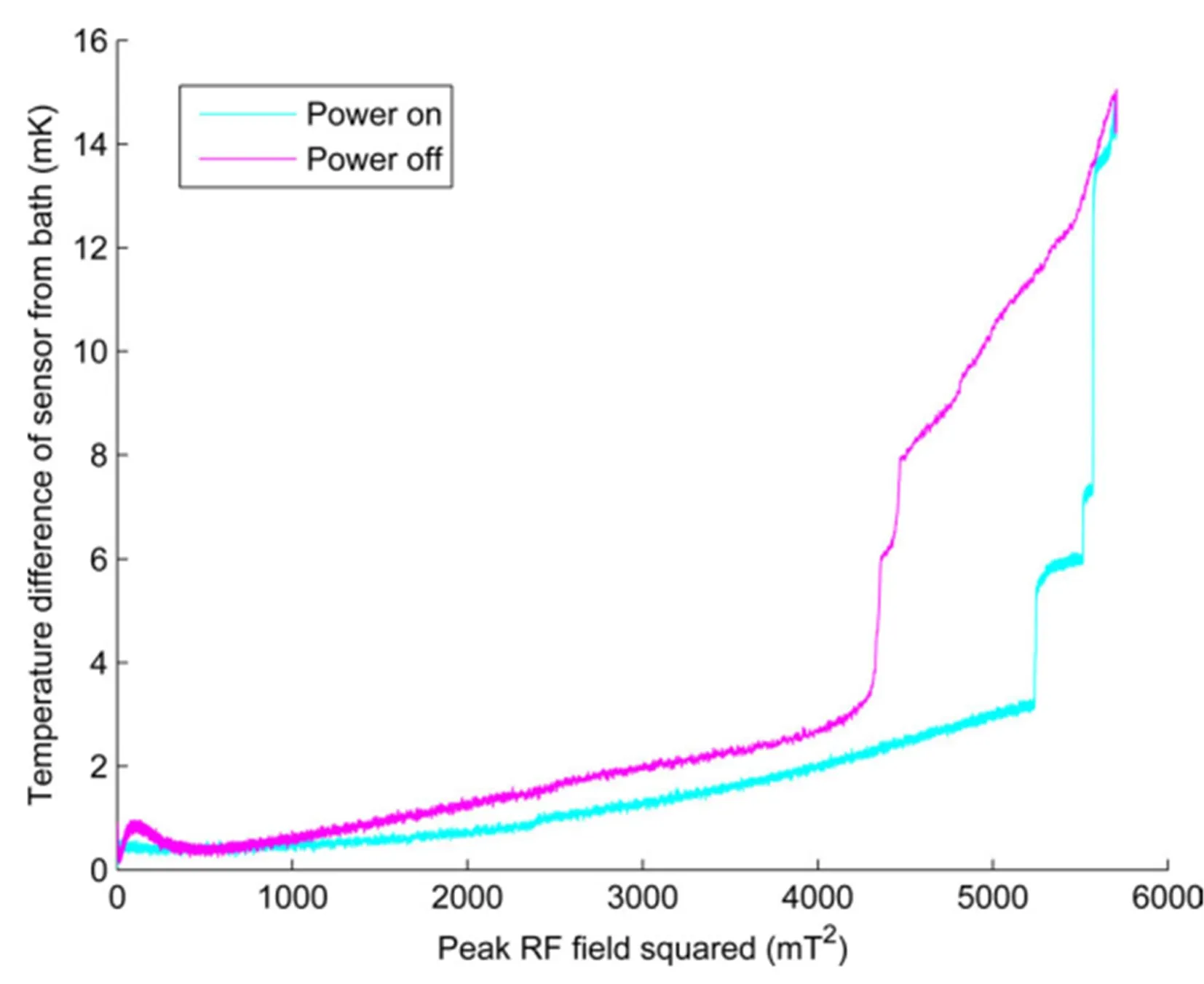

根据上述实验结果,Liarte等人通过理论计算发现,Nb3Sn的富Sn晶界可成为磁通钉扎中心。当场强不够大时,磁通会沿着晶界形成的钉扎面运动,而不进入晶粒内部。此时,磁通在每个射频循环中都会发生一次成核和湮灭,湮灭造成的损耗局域在晶界附近,表现为Q0值的下降。而如果施加的磁场足够大,磁通进入晶粒内部,会引发腔体整体失超[72]。此外,当所加射频电场略低于失超电场时,Hall等人在腔体失超起始点处(SEM表明疑是存在晶界)观测到具有回滞效应的温度突变现象(图17)[33]。这一温度突变现象与磁通被晶界形成的Josephson磁通钉扎中心俘获,造成的交流功率损耗的行为一致[73]。

图17 所加射频电场略低于失超电场时,腔体失超起始点处温度传感器测得的ΔT与腔体射频磁场强度的平方的关系。图中,欧姆损耗呈现线性关系[33]Fig. 17 A plot of the ΔT of the sensor at the quench origin with respect to the bath versus the square of the RF magnetic field in the cavity. In this plot, Ohmic losses appear as a linear dependence [33]

综上所述,Nb3Sn晶界特性总结如下:

•Sn沿着晶界扩散是薄膜生长的主导方式;

•不同沉积条件或微观结构下,偏向形成的晶格取向不同[74];

•晶界处的Sn成分偏析与镀膜参数的调控:Fermilab通过提高Sn流速,消除了晶界处Sn成分的偏析(图16(b));

•成分偏析晶界容易成为弱钉扎中心,引起Q0值降低甚至引发腔体失超;

•Nb3Sn层的晶格取向与Nb基底无关:JLab用背散射衍射研究了Nb3Sn薄膜的晶格取向,表明了Nb3Sn薄膜的晶格取向不随Nb基底的取向影响[8]。

2.4.3 表面粗糙度

理论计算表明当~1%的腔面从超导态转变为正常导体,就足以引起腔体的整体失超。表面粗糙度的增大会降低通量穿透的能垒,造成表面磁场的显著增强,降低最大加速梯度[75]。我们通常定义磁场增强系数β为β=Hrough/Hsmooth,Hrough和Hsmooth分别是沿粗糙表面和光滑表面的表面磁场,因此β值越小越好。

斑片状区域、晶界、Sn残留等缺陷都会增大表面粗糙度。图11(f)是斑片状区域的界面SEM图,异常薄的斑片状区域与正常区域之间的高度差增加了Nb3Sn薄膜的表面粗糙度。通过良好的成核和生长过程Sn源流速等参量的控制,避免形成斑片状区域,可以有效地降低薄膜表面粗糙度(RSM)。

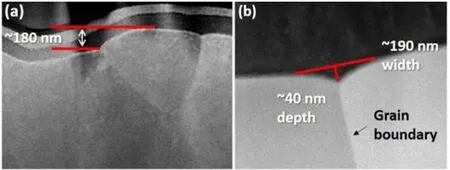

图18是Nb3Sn薄膜的HAADF-STEM图,晶粒之间的高度差(~180 nm)和晶界处的凹槽(~190 nm宽、~40 nm深)也增加了Nb3Sn薄膜的表面粗糙度[11]。通过对薄膜厚度、Sn流速等参数进行调控,可平衡晶粒尺寸和晶界数目,一定程度上降低表面粗糙度。Fermilab发现薄膜越厚,晶粒尺寸越大,他们2021年公布的Nb基底镀膜Nb3Sn 1.3 GHz射频腔(表2,斜体Fermilab)的加速梯度Eacc达到22.5 MV/m,成为世界最高纪录[11]。对比以往的Nb3Sn腔(Nb3Sn镀膜~2 μm,晶粒尺寸~1.5 μm,表面粗糙度Ra~150 nm),更薄的薄膜(Nb3Sn镀膜~1 μm)和更小的晶粒尺寸(~1 μm)使得它有非常小的表面粗糙度(Ra~80 nm)。

图18 HAADF-STEM图表明了(a)晶粒之间的高度差,~180 nm;(b)晶界处~190 nm宽、~40 nm深的凹槽增加了Nb3Sn薄膜的表面粗糙度[11]Fig. 18 HAADF-STEM images illustrate the causes of surface roughness in a matte Nb3Sn coating: (a) height differences across grains, ~180 nm, and (b) groves at GBs with ~190 nm width and ~40 nm depth [11]

JLab(采用单一加热源)研究人员发现距离Sn源不同位置的Nb3Sn镀膜,由于Sn流速不同,沉积的薄膜质量存在很大差异。远离Sn源位置的薄膜通常比离Sn源近的位置沉积质量差,容易出现冷凝导致残留Sn和成核不良导致的薄膜不均匀等问题,导致薄膜表面粗糙度大(表3第6、7和10行)[32,50,56,64]。除了可以通过双腔体设置、镀膜腔上下温度差、保持镀膜Nb腔与沉积腔体的开放、提高Sn源和沉积腔的温度、增加Sn源等方法来减少Sn残留缺陷,降低Sn原子的平均自由程来提高成膜质量,直接使用氧抛光或者电解抛光等方法进行镀膜腔后处理也可以有效减小表面粗糙度(表3第14-15行)[66-68]。Porter等人(CLASSE)使用氧抛光方法刻蚀了800 nm的Nb3Sn薄膜,使得表面粗糙度降低了一半,对应的表面磁场增强系数β从1.45降低到1.21(理论计算)[66]。

2.4.4 热导率

引言中我们提到,Cu热导率是Nb的5倍以上,而Nb的热导率又远比Nb3Sn高[76-77]。在Nb镀膜腔的降温过程中,由于磁通钉扎、缺陷等引起的突变温度无法快速被传走,形成的“热点”容易引起腔体失超[9]。但是使用气相扩散法制备Nb3Sn镀膜,沉积温度一般>1 100 ℃,超过Cu腔镀膜的温度要求(<830 ℃),因此采用气相扩散法是无法在Cu腔上制备Nb3Sn的。目前为了改善Nb3Sn镀膜腔体(Nb基底)的热导率,人们采用两种办法:一种是在镀膜腔外腔壁上镀上高热导率的Cu薄膜[78-79];另一种是沉积较为薄的Nb3Sn,减少Nb3Sn薄膜导致的低热导率。较薄的Nb3Sn镀膜(~1 μm)在Fermilab已经实现了较好的结果[11]。而Nb3Sn外腔镀膜的方法目前并没有实际上提高腔体的性能,其原因可能是制备Cu镀膜过程导致了Nb3Sn层的性能下降[80]。

总之,气相扩散法制备的Nb3Sn镀膜腔中,Nb-Sn成相、Sn含量和成分分布、晶界、表面粗糙度、缺陷(比如Sn残留)等因素互相作用,共同影响了射频腔的Q0值和最大加速梯度。通过成核、沉积温度、Sn流速、退火处理和后处理等方法,镀膜腔的性能可受到调控。经过各实验室系列的研究,目前4.4 K下,气相扩散制备的Nb基1.3 GHz单cell椭球形Nb3Sn腔可达到2×1010@ 10 MV/m,Eacc~22.5 MV/m[11]。但是,块材Nb3Sn的过热场Bsh可高达~400 mT,从理论上可以使Eacc达到~90 MV/m。因此,Nb3Sn镀膜腔的性能还存在很大的提升空间。

3 磁控溅射制备Nb3Sn薄膜

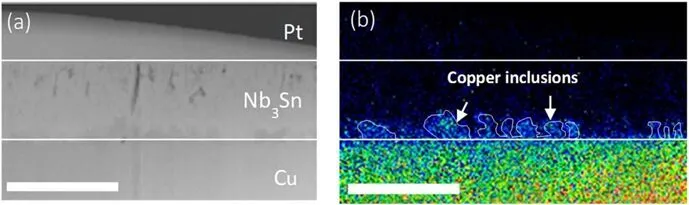

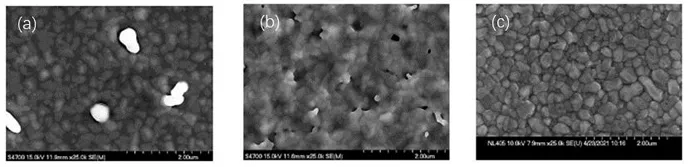

磁控溅射是另一种重要的薄膜制备技术,这种技术可通过调控Nb、Sn薄膜厚度比、Nb、Sn靶材功率比等方法便携、有效地改变沉积薄膜的化学组分,既可制备出成分和厚度均匀的Nb3Sn薄膜,也可制备组合薄膜[81],研究材料成相图。此外,磁控溅射法溅射出的粒子动能大,溅射到薄膜上时迁移率高,因此它允许Nb3Sn以较低的温度成膜(气相扩散法沉积温度一般为1 100~1 200 ℃,而磁控溅射法所用最高温度一般为600~950 ℃,如表4所示)。这让磁控溅射法制备Cu基Nb3Sn镀膜腔(要保持Cu腔不变形和融化,需要在<830 ℃下制备Nb3Sn镀膜层)成为可能。欧洲核子中心(CERN)和北京大学等机构陆续用磁控溅射法在Cu基底上进行了Nb3Sn镀膜的尝试,取得一些初步的结果,如表4第3、8和12行。但是,Cu上进行Nb3Sn镀膜容易出现粘附性不好、Cu夹杂(图19)[13]、出现裂纹(杂相多或者杂质多,图22)[13]、致密度低等问题。通过使用Kr气代替Ar气作为工作气氛,减小工作气体在Nb3Sn薄膜的残留,CERN团队解决了薄膜裂纹问题(表5第1行)[13];还尝试添加Nb或者Ta缓冲层来阻止Nb3Sn薄膜中的Cu夹杂(表5第7行)[82]。

图19 Cu基底Nb3Sn薄膜上观测到Cu夹杂。(a)截面SEM图;(b)Cu成分分布;比例尺为1 μm[13]Fig. 19 SEM image (a) and copper elemental mapping of Nb3Sn film (b) reacted after coating. Scale bars represent 1 μm [13]

图20 (a)化学计量比单靶溅射;(b)多层连续磁控溅射和(c)磁控共溅射法制备Nb3Sn示意图[83]Fig. 20 Schematics of (a) magnetron sputtering using a stoichiometric target; (b) multilayer sequential sputtering and (c) magnetron co-sputtering for Nb3Sn films fabrication [83]

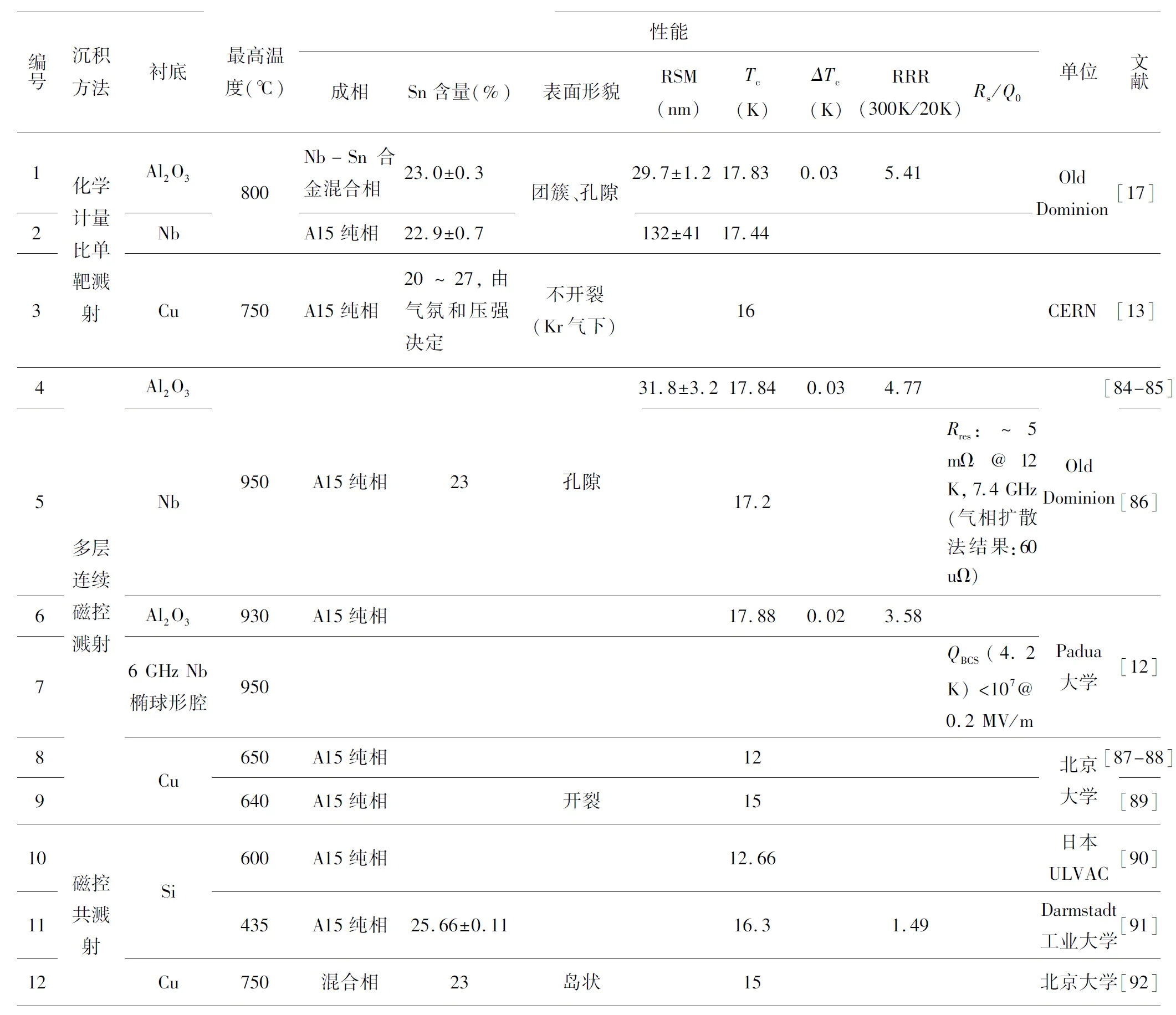

表4 磁控溅射制备的Nb3Sn薄膜性能Table 4 Performance Nb3Sn films fabricated by sputtering

根据溅射方式,磁控溅射法可分成三种,分别是化学计量比单靶溅射、多层连续磁控溅射和磁控共溅射(图20)。其中,化学计量比单靶溅射采用单个化学计量比为Nb:Sn=3:1的靶材进行溅射;而多层连续磁控溅射和磁控共溅射法使用Nb、Sn两个靶材进行溅射,可以更为灵活地调控薄膜的化学组分。根据反应方式又可以分为“沉积过程反应”和“沉积后退火反应”两大类,具体有室温生长后退火、高温生长不退火和高温生长后退火等(表5第3行)。CERN、Old Dominion大学、Padua大学和北京大学等机构均在磁控溅射法制备Nb3Sn上展开了研究。表4总结了磁控溅射法在Al2O3、Nb和Cu衬底上制备Nb3Sn薄膜的性能。相比于气相扩散法,大部分团队的研究还处在小面积薄膜的工艺开发或镀膜腔开发的初级阶段,缺乏磁控溅射法制备高质量实用Nb3Sn镀膜腔的报道。

3.1 化学计量比单靶磁控溅射

3.1.1化学计量比单靶

磁控溅射法工作时,靶面上有正交的电磁场,电子在电场E的作用下,在飞向基片过程中与气体原子(通常使用Ar气作为工作气氛)发生碰撞,使其电离产生出Ar+离子和新的电子;当新电子飞向基片时,带正电的Ar离子在电场作用下加速飞向阴极靶,并以高能量轰击靶表面,使靶材发生溅射。磁场是为了增加Ar+与靶面碰撞的次数,增加生长速率。在溅射粒子中,中性的靶原子或分子沉积在基片上形成薄膜,而产生的二级电子会受到电场和磁场作用,被束缚在靠近靶表面的等离子体区域内,并且在该区域中电离出大量的Ar来轰击靶材,从而实现高沉积速率。随着碰撞次数的增加,二级电子的能量消耗殆尽,逐渐远离靶表面,并在电场E的作用下最终沉积在基片上。

图20(a)为通过磁控直接溅射化学计量配比为Nb3Sn的单靶,在衬底上沉积出薄膜。调控沉积气体(气压和气氛)、衬底温度、退火温度和退火时间等参数,可改变Nb3Sn薄膜性能(表5第1-6行)。

3.1.2沉积气体的影响

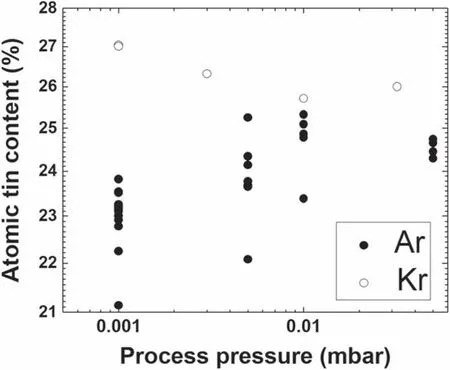

CERN研究了不同工作气氛和气压对薄膜性质的影响(表5第1-2行)[13]。他们发现,使用Kr气代替Ar气作为沉积气体,Sn含量随工作气压的变化规律是相反的。图21中,从0.001~0.01 mbar,Ar气气压越高,薄膜Sn含量越高;而Kr气气压越高,薄膜Sn含量越低。使用Kr气代替Ar气作为沉积气体,薄膜Sn含量整体可提高~3%。同时,在薄膜中监测到的残留Kr气原子比Ar气原子低,导致薄膜应力小,避免了裂缝的产生。需要注意的是,当工作气压太大,靶材粒子会与气氛发生更多碰撞,损失动能,导致薄膜孔隙更多、取向更加随机、粗糙度更大。他们认为5×10-3mbar下生长的薄膜化学配比最好。

图21 Ar气和Kr气作为工作气氛下,室温生长样品Sn含量随气压变化规律[13]Fig. 21 Nb3Sn films composition with respect to coating pressure using either Kr (open symbols) or Ar (closed symbols) as a sputtering gas [13]

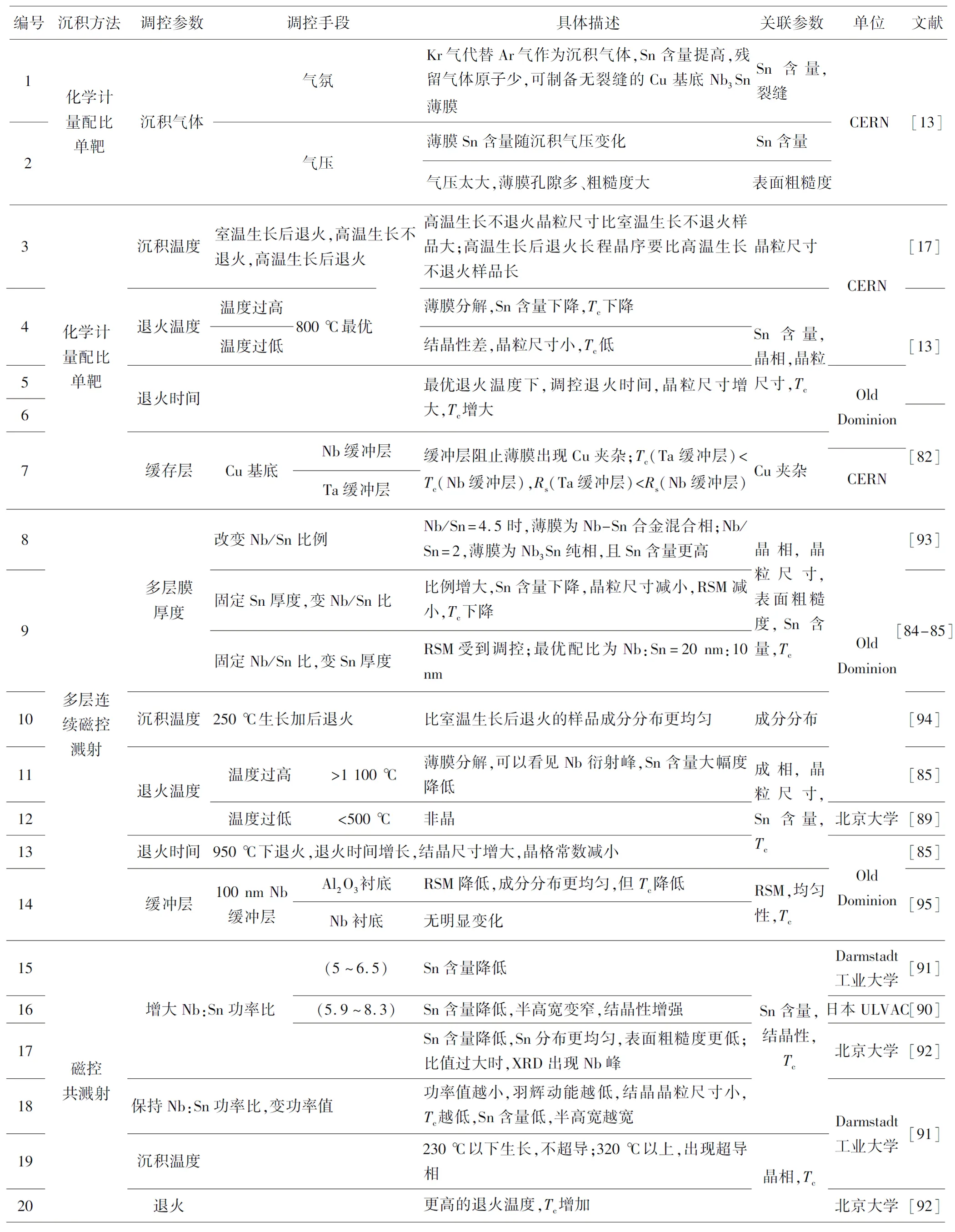

表5 磁控溅射法的调控手段Table5 Recipes of magnetron sputtering

3.1.3退火的影响

退火过程伴随着Nb-Sn成相和Sn的蒸发。根据Nb-Sn二元相图(图6),较高的退火温度有利于形成A15相Nb3Sn。但是,退火过程容易造成Sn蒸发,使得薄膜偏离最佳化学配比。退火温度和时间可影响薄膜结晶性(晶相、晶粒尺寸等)、Sn含量、Tc和表面粗糙度等薄膜性质。Old Dominion大学的研究人员总结了退火条件与薄膜结晶性、Sn含量和Tc之间的关系(表5第4-5行)[17]。当退火温度过高时(>1 000 ℃),XRD出现Nb峰,薄膜开始分解,Sn含量大幅度降低,Tc下降,薄膜性质退化。退火温度为800 ℃时,随着退火时间从14 h增加到24 h,结晶尺寸增大。

3.2 多层连续磁控溅射

图20(b)为多层连续磁控溅射制备Nb3Sn薄膜的示意图。多层连续磁控溅射法通过使用独立的Nb和Sn靶材(Nb靶和Sn靶分别使用直流和交流电源),交替地沉积Nb和Sn薄膜,可以灵活地控制Nb和Sn薄膜的厚度,改变薄膜的化学成分配比。沉积过程中,通常会先沉积一层Nb隔绝层,再交替沉积Sn和Nb层,最后终止层盖上一个厚的Nb,防止退火过程Sn的蒸发[12,94]。

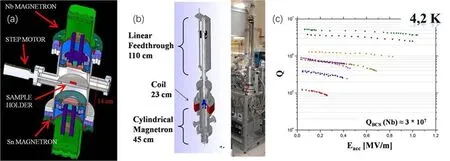

图22(a)为Padua大学多层连续磁控溅射法制备小面积Nb3Sn样品的装置图,基片处在赤道面,上面是Nb靶,下面是Sn靶。步进马达带动基片转动,使得基片可以交替面对Nb靶和Sn靶,进行沉积。图22(b)为Nb腔上沉积Nb3Sn的装置图,沉积过程中,Nb腔体上下移动,以保证均匀地沉积。图24(c)是用多层连续磁控溅射法制备的椭球形Nb镀膜腔的性能,4.2 K下的Q0值<107@ 0.2 MV/m,表明目前使用磁控溅射制备的Nb3Sn镀膜腔性能甚至低于Nb腔性能(QBCS≈3×107)[12]。

图22 Padua大学运用多层连续磁控溅射在(a)Al2O3小面积基片上制备Nb3Sn的示意图;(b)在铌椭球形腔上制备Nb3Sn的示意图和(c)性能。(b)中,Nb腔体可以上下移动,以保证均匀沉积[12]Fig. 22 (a) Sketch of multilayers deposition system for Nb3Sn thin film deposition; (b) Sputtering system to prepare 6 GHz Nb3Sn cavities; (c) Q0 versa Eacc curves of a 6 GHz cavity measured at 4.2 K [12]

表5总结了使用多层连续磁控溅射法制备Nb3Sn薄膜的调控手段,包括Nb、Sn厚度、沉积温度、退火、缓冲层(表5第8-14行)。其中,Old Dominion大学的研究人员系统地研究了Nb和Sn膜厚对Al2O3镀膜Nb3Sn性能的影响(表5第8-9行)[84-85,94],并对比了“室温沉积后退火”和“250 ℃沉积后退火”的样品的成分分布情况,发现“250 ℃沉积后退火”样品致密度更高,截面成分分布更均匀(表5第10行,图23)[94]。

图23 (a)室温下沉积,950 ℃退火3 h的样品的截面SEM和成分分布示意图;(b)250 ℃下沉积,950 ℃退火3 h的截面SEM和成分分布示意图[94]Fig. 23 (a) A cross-sectional view and (b) EDS mapping of a Nb3Sn film that grown at room temperature and annealed at 950 ℃ for 3 hours; (c) A cross-sectional view and (d) EDS mapping of a Nb3Sn film that grown at 250 ℃ with same annealing process [94]

3.3 磁控共溅射

与多层连续磁控溅射不同的是,共溅射同时溅射Nb靶和Sn靶。沉积过程中,通过控制各个溅射源的功率输入比,得到不同Nb/Sn比例的薄膜,对组分的调控更容易。除此之外,多层连续磁控溅射采用的是“沉积过程反应”,而磁控共溅射采用“沉积后退火反应”。图24对比了Old Dominion大学研究人员采用化学计量配比单靶、多层连续磁控溅射和磁控共溅射制备的Nb3Sn薄膜的SEM。采用化学计量配比单靶、多层连续磁控溅射法制备的薄膜均有孔隙,而磁控共溅射制备的Nb3Sn薄膜没有孔隙,表面粗糙度更低。

图24 Old Dominion大学研究人员采用(a)化学计量配比单靶;(b)多层连续磁控溅射和(c)磁控共溅射制备的Nb3Sn薄膜的SEM图[83]Fig. 24 SEM of Nb3Sn thin films fabricated by (a) magnetron sputtering using a stoichiometric target; (b) multilayer sequential sputtering and (c) magnetron co-sputtering [83]

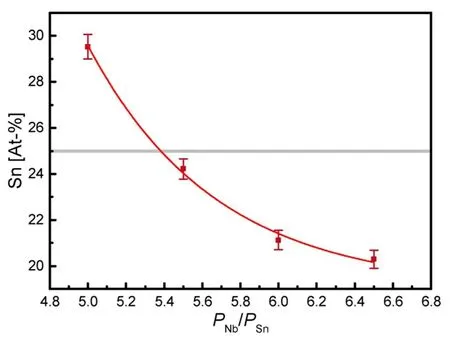

磁控共溅射可以改变Nb/Sn功率比、沉积温度、退火等参数,对薄膜性质进行调控(表5第15-20行)。通过调控Nb、Sn溅射源的输入功率,可以调控薄膜的组分。德国Darmstadt工业大学[91]、日本ULVAC公司[90]和北京大学[92]均研究了Sn含量、结晶性和表面粗糙度随着Nb/Sn功率比的变化(表5第15-17行,图25)。此外,当Nb/Sn功率比保持固定,Nb和Sn的功率值也可调控Sn含量、半高宽和Tc。一定程度上来说,功率值越小,羽辉动能越低,结晶晶粒尺寸越小,半高宽越宽,Tc越低,Sn含量越低[91]。

图25 薄膜Sn含量与Nb/Sn功率比的关系[91]Fig. 25 Tin content measured by EDX plotted as a function of Nb dc magnetron sputtering power input at room temperature [91]

4 青铜法制备Nb3Sn薄膜

根据Nb-Sn二元相图(图6),在温度>930 ℃下反应生成的合金相只有Nb3Sn。而在845 ℃以下,Nb3Sn和非超导相的Nb6Sn5和NbSn2都是稳定的,其中NbSn2形成最快,Nb3Sn形成最慢。因此二元制备Nb3Sn时,沉积温度较高,特别是气相扩散法需要1 100 ℃以上。而1966年发现的“青铜法”,用Nb-Sn-Cu三元反应取代Nb-Sn反应制备Nb3Sn,可使热处理温度显著降低至700 ℃以下。如图26,700 ℃下,只有Nb3Sn是稳定的合金相,从Cu-Sn固溶体到Nb-Sn固溶体的反应中,非超导相Nb6Sn5和NbSn2的形成不稳定。特别是,当Sn含量低的Cu-Sn二元相(如青铜)与Nb反应时,可直接生成细晶粒的Nb3Sn相,而不会出现Nb6Sn5和NbSn2等中间相,避免了粗糙Nb3Sn晶粒的形成[69,96]。20世纪70年代人们使用青铜法,成功制备出多芯Nb3Sn带材。人们在Nb3Sn超导线的研究发现,虽然制备得到的A15相Nb3Sn层中仍可以检测到Cu,但是通常认为Cu只存在于晶界,而不出现在A15晶粒中,Cu的加入没有显著地改变Nb3Sn的超导性能[97-98]。因此,使用青铜法有望制备出实用化的Cu基底Nb3Sn镀膜腔。

图26 700 ℃时,Nb-Sn-Cu三元反应相图[96]Fig. 26 The phase diagram of the niobium-tin-cooper system at 700 ℃ [96]

4.1 青铜衬底上制备Nb3Sn薄膜

1995年,Durante等人(意大利INFN)首次将青铜法运用于Nb3Sn薄膜的制备(表6,第1行)[14]。他们在7 wt.%(重量百分比)Sn的青铜衬底上用磁控溅射Nb靶材(沉积温度为700 ℃),沉积12 h,并在700 ℃后退火数小时后得到14.2 K的Nb3Sn薄膜(480 nm)。8 K下,样品的Q0值约为1.2×105(10 GHz下)。这种沉积温度达到反应温度的方法被称为“热青铜法”,形成的Nb3Sn薄膜晶粒较大。

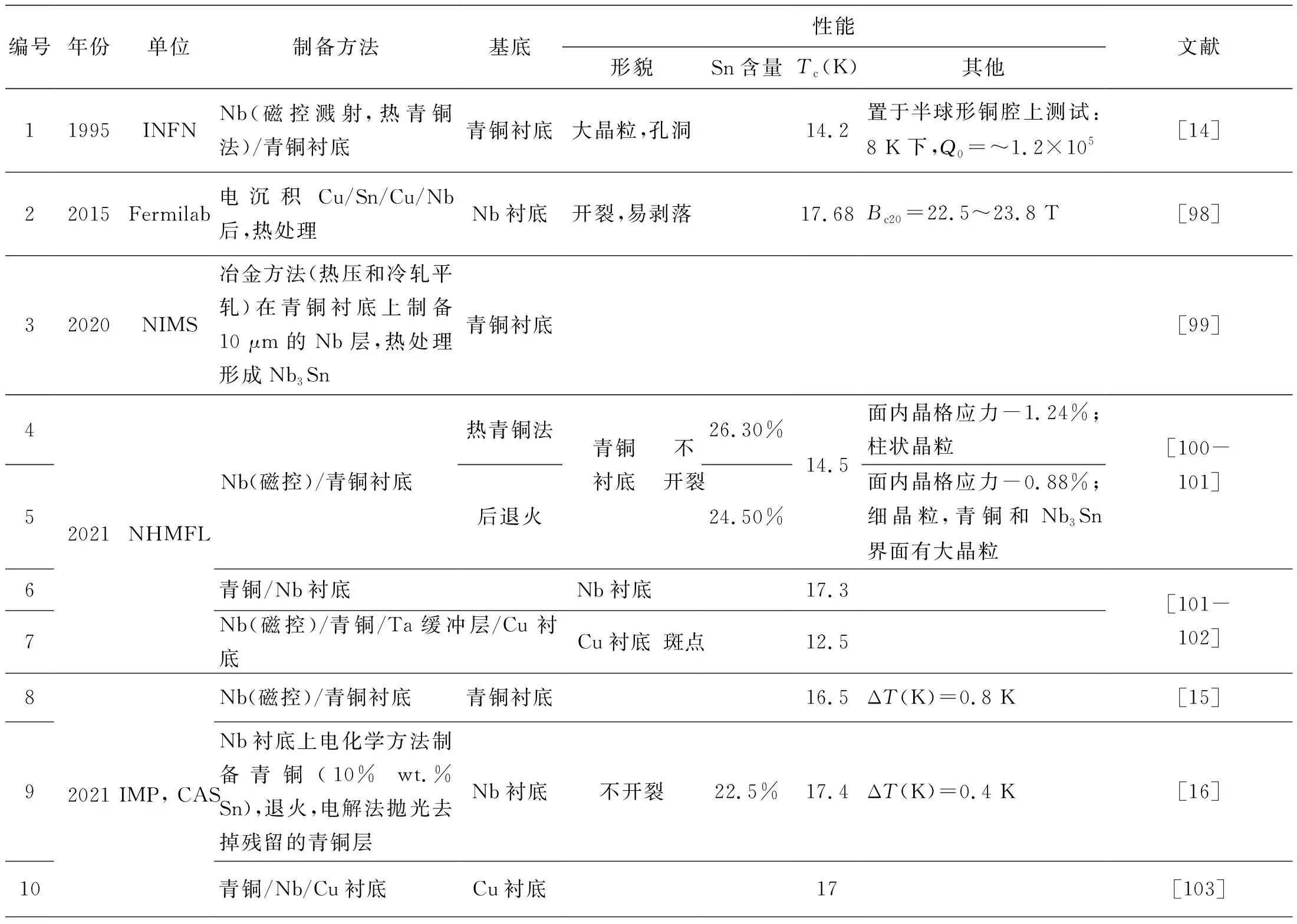

表6 青铜法制备Nb3Sn薄膜性能Table6 Performance of Nb3Sn films fabricated by bronze processing

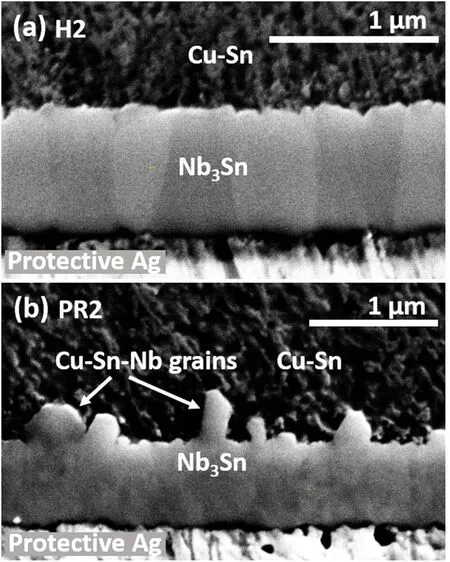

2021年,Withange等人(NHMFL)[100-101]对比了热青铜法和后退火青铜法(室温或低温沉积)制备的Nb3Sn薄膜发现(表6第4-5行,图27),使用热青铜法制备的Nb3Sn薄膜,生长速度远高于后退火法;Sn含量更高(热青铜法为26.3%,后处理法为24.5%);晶粒尺寸更大。截面SEM看出,其由宽度在百纳米级别的柱状晶粒形成;Nb3Sn薄膜和青铜的界面也更清晰和平整(图28)。但是,热青铜法薄膜面内晶格应变比后处理法大(热青铜法和后退火法分别为-1.24%和-0.88%),在青铜衬底上制备的Nb3Sn薄膜的Tc差别不大,均为14~16 K,比块材(~18.3 K)略低。

图27 热青铜法和后退火法制备Nb3Sn薄膜示意图。热青铜法在青铜衬底上制备0.7 μm厚的Nb3Sn薄膜仅用22 min,沉积速率是后退火法的16倍[101]Fig. 27 Schematic diagram of hot bronze method and post-reaction method for Nb3Sn thin film fabrication. Fabricating Nb3Sn film with thickness of 0.7 μm only uses 22 min, while post-reaction method requires 16 times longer [101]

图28 (a)热青铜法和(b)后退火法在Nb衬底上715 ℃制备的Nb3Sn薄膜截面SEM图。热青铜法制备的薄膜为宽度在百纳米级别的柱状晶粒,与Thornton薄膜结构图区域2类似[100]Fig.28 SEM-SE images of cross-sections of Nb3Sn films made at 715 ℃ by deposition of Nb on hot bronze (a) and via post-reaction (b) The columnar grain structure seen in the hot-bronze films with distinguishing features of zone 2 in the Thornton structure zones [100]

与Withange等人将后退火温度直接升到700 ℃进行热处理不同,潘峰等人(IMP, CAS)[15]在后退火过程增加一个450 ℃的中间温度(详情见图29),增大了Nb3Sn的晶粒尺寸,提高了Nb3Sn结晶性,提高了薄膜中Nb3Sn相的纯度,得到的薄膜具有更高的Tc和更小的转变区间ΔT(Tc=16.5 K,ΔT=0.8 K)。除了以上团队外,Akihiro(NIMS)[99]在2020年使用冶金和热处理方法在青铜衬底上也制备出Nb3Sn薄膜(表6,第3行)。

4.2 Nb和Cu衬底上制备Nb3Sn薄膜

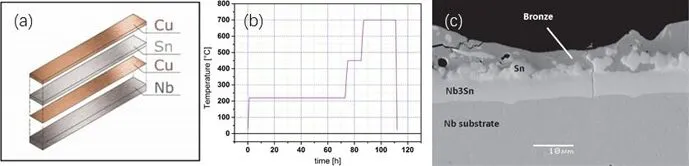

要实现Nb3Sn谐振腔的应用,需要将Nb3Sn薄膜制备到Nb或者Cu衬底上。2015年,Barzi(Fermilab)[98]结合电沉积法和热反应在Nb衬底上合成了Tc超过17 K的Nb3Sn薄膜(表6第2行)。通过电沉积方法在Nb衬底上先后沉积Cu种子层、Sn层和Cu隔离层,形成Cu/Sn/Cu/Nb结构(图29(a))。随后,通过三步退火法(图29(b),与谭腾等人(IMP, CAS)采用方法一致)制备得到Nb3Sn薄膜,具体步骤如下:1)214±2 ℃(略低于Sn融化温度232 ℃)退火72 h,释放金属层内部应力,Cu和Sn层之间开始相互扩散,这个过程会形成η相Cu-Sn;2)458±2 ℃退火10 h,液相Sn形成,Nb和Cu层相互扩散;3)699±1 ℃退火24 h,形成Nb3Sn超导相。Barzi等人通过Sn-Cu-Nb三元反应,在低反应温度下成功制备出了接近块材Tc值的Nb3Sn薄膜,向Nb3Sn射频腔应用迈出了重要的一步。但是,电沉积法制备的Nb3Sn薄膜存在NbSn2、ε相Cu3Sn和NbO等杂相,导致薄膜出现裂痕(图29(c)),容易剥落。同时,反应结束后,Nb3Sn薄膜上还覆盖着一层青铜层,阻碍了Nb3Sn薄膜微波性能的测试。

图29 Barzi用电沉积法在Nb上制备Nb3Sn薄膜[98](a)Cu阻挡层/Sn/Cu种子层/Nb衬底示意图;(b)热处理过程示意图;(c)截面SEM图Fig. 29 Barzi’s group fabricated Nb3Sn films on Nb substrate using electrochemical and thermal syntheses [98]. (a) Schematic diagram of copper barrier layer/Sn layer/copper seed layer/Nb substrate; (b) Average temperature as monitored by two thermocouples located with the Nb/Cu/Sn/Cu samples during reaction versus time profile; (c) cross-sectional view of a Nb3Sn film

2021年,谭腾等人(IMP, CAS)和Withange等人(NHMFL)结合电沉积法和青铜法,均在Nb和Cu衬底上制备出Nb3Sn薄膜(表6第6-7行和9-10行)[16,103]。图30(a)是谭腾团队在Nb衬底上制备Nb3Sn的流程图。他们先在Nb衬底上用电沉积法(图30(b))沉积出Sn含量约10 wt%的青铜;再用三步热处理法(214 ℃(24 h)+460 ℃(20 h)+700 ℃(24 h)),热处理反应形成Nb3Sn层,此时的Nb3Sn层上覆盖着未完全反应的青铜(图30(c)和图30(e));最后通过电解抛光除去青铜层(图30(d)和图30(f)),得到1.2 μm厚的Nb3Sn。使用电解抛光除去剩余的青铜层,使得对Nb3Sn薄膜进行微波性能的测试成为可能。谭腾团队在Nb衬底上制备的Nb3Sn薄膜Tc达到17.4 K,小的转变区间(ΔT=0.4 K)表明A15相纯度高。他们也在Cu衬底上做了尝试,先后用磁控溅射和电沉积法制备出Nb层和青铜层,再采用上述热处理反应和电解抛光,最后得到的Nb3Sn薄膜Tc为17 K。

图30 (a)谭腾团队在Nb上制备Nb3Sn过程示意图;(b)通过电沉积在Nb上沉积反应形成青铜;电解抛光前(c)和电解抛光后(d)的SEM图;电解抛光前(e)和电解抛光后(f)的截面SEM图[16,103]Fig. 30 (a) Schematic of bronze processing for Nb3Sn fabrication by Tan’s group on Nb substrate; (b) Schematic of electrochemical deposition; SEM image of sample surface (c) before and (d) after electropolishing; Cross-sectional SEM image of (e) before and (f) after electropolishing [16,103]

几乎同一时间,Withange等人通过改变青铜的Sn含量和后退火时间,也在Nb衬底上成功制备了Tc约为17.3 K的Nb3Sn薄膜(表6第6行)。通过在青铜和Cu衬底之间加入Ta缓冲层,再结合磁控溅射和热青铜法,Withange在Cu衬底上制备出Tc~12.5 K的Nb3Sn薄膜(表6.1第7行)[101-102]。

综上所述,青铜法是低温Nb3Sn镀膜技术的最有潜力的方法之一。目前,青铜法制备Nb3Sn膜还有许多待解决的问题,如缺乏微波性能的报道、Cu残留对Nb3Sn谐振腔性能影响的研究、Cu基底Nb3Sn谐振腔的工艺等。

5 化学气相沉积法制备Nb3Sn薄膜

化学气相沉积法(CVD)是一种制备Nb3Sn薄膜的重要方式,该方法将气相化学物质输送到热衬底上,在衬底表面进行化学反应生成薄膜。化学气相沉积相对于其他沉积方法有很多优势[104]:1)这种方式不需要沉积原料直接暴露在基底上,因此CVD可以在复杂区域沉积薄膜,利于非平面薄膜的制备;2)CVD沉积速率快,如果能够达到沉积所需条件,沉积速率可以达到μm/min。

金属有机化学气相沉积(MOCVD)是利用有机金属化合物作为源物质的一种化学气相沉积技术,一般来说,有机金属化合物的热解温度低于卤化物,因此使用MOCVD方法对于降低反应温度有一定优势,这符合在相对较低温度下制备Nb3Sn薄膜的期望。同时也能够避免卤化物法副产物氯化氢的强腐蚀性。但MOCVD方法所使用的有机金属源价格较高,并且用于制备Nb3Sn薄膜的有机源需专门合成[105-106],这也是MOCVD的一个限制因素。

等离子体增强化学气相沉积(PECVD)又称为辉光放电化学气相沉积,这种方法使用电子能或等离子能作为激活方式,使气体分解为电子、粒子、电子激发物质组成的辉光放电等离子体,反应气体通过和电子的碰撞发生分解和电离,从而产生化学活性离子和自由基,它们在衬底表面发生化学反应生成薄膜。等离子体增强化学气相沉积可以增强反应物的活性,使沉积薄膜发生在较低温度下[105]。

总结CVD技术发展制备Nb3Sn薄膜主要从两个方面:一方面是CVD制备Nb3Sn薄膜的发展历程和薄膜工艺;另一方面是从CVD生长反应源来讨论,为后续发展CVD技术提供最优支持。

5.1 CVD制备技术发展

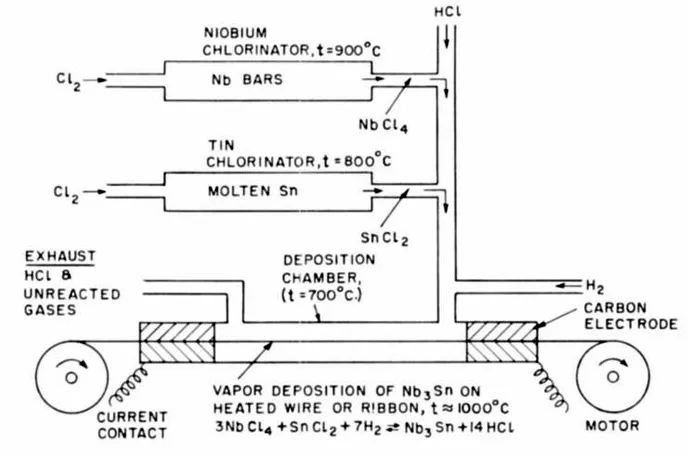

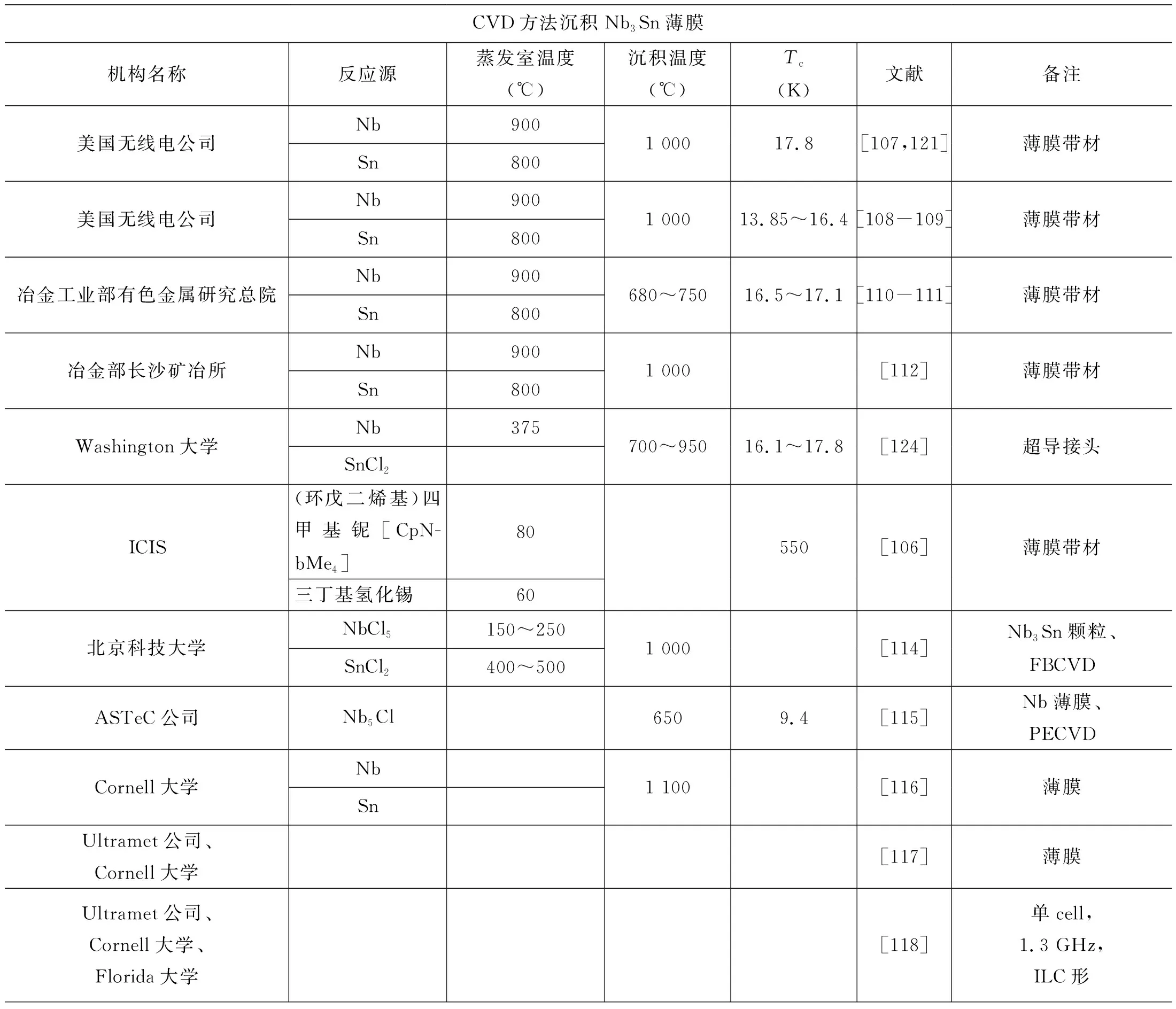

1964年,Hanak等人[107]首次提出了使用化学气相沉积技术制备Nb3Sn薄膜,其使用三种设备在平面衬底、圆柱衬底和带材上制备Nb3Sn薄膜,带材沉积装置如图31所示,他们直接氯化Nb金属片和熔融Sn产生NbCl4和SnCl2,NbCl4和SnCl2进入腔体与还原剂H2发生:3NbCl4+SnCl2+7H2Nb3Sn+14HCl。在基带(1 000 ℃)上沉积形成Nb3Sn薄膜。反应过程中,沉积腔温度保持为700 ℃,并在腔体壁处通入HCl气体以抑制Nb3Sn沉积到腔体表面。对制得的Nb3Sn薄膜分析,研究人员发现Nb占据Sn原子位置的现象,使晶格常数发生变化,造成Tc的变化。Nb含量为76.4%时,Tc最高(17.8 K)。但对样品退火后Tc会上升。表7总结了部分样品及退火后的Tc值。

图31 长带材沉积装置示意图[107]Fig. 31 Apparatus for continuous vapor deposition of Nb3Sn on metallic ribbon [107]

表7 部分样品及退火后的Tc值及晶格失配度[107]Table7 Tc values and lattice mismatch of some samples and after annealing [107]

1972到1989年多个研究机构展开使用类似Nb3Sn带材设备进行掺杂及制备相关参数的研究,Enstrom[108-109]发现在H2中混合0.25% CO2制得的薄膜Jc是未掺杂薄膜的三倍。若在掺杂时将带速降低到原来的一半,Jc将翻一倍。他们认为掺杂提高Jc的原因是少量C的引入可以细化晶粒,形成第二相;同时,由于薄膜是均匀掺杂的,可以通过提高薄膜厚度的方法来提高Jc。陈志山[110-111]等人基于细化晶粒能够提升Nb3Sn带材的载流能力这一基本思想,改进CVD沉积薄膜工艺,提出了高带速多层沉积技术(HTRMD),将沉积带速从10 m/h提高到100 m/h,将Nb3Sn薄膜亚晶粒度从840 Å降低到410 Å,Jc值(4.2 K、4 T)从6×105~8×105A/cm2提高到1.4×106~1.76×106A/cm2。冶金部长沙矿冶所[112]重复Enstrom的掺杂实验,发现气体进口高速反应沉积区生成了掺碳量少、组织粗大、载流能力小的Nb3Sn薄膜,在低速反应沉积区生成了掺碳量多、组织细化、载流能力强的Nb3Sn薄膜。因此不能单纯通过提高膜厚的方法来提高Jc,应该调控沉积参数,制备小晶粒Nb3Sn薄膜。陈国堂等人[113]提出在使用CVD制备Nb3Sn带材时,应尽量提高沉积时间和带速,将Nb3Sn生长阶段控制在Nb/Sn比例上升的中间阶段或Nb/Sn比例稳定后期阶段,以此提高薄膜性能。这段时间内大部分研究都是关于Nb3Sn超导带材开展的,下面将介绍Nb3Sn薄膜在其他领域的研究。

2006年,意大利无机和表面化学研究所(ICIS) Giovanni Carta等人[106]首次使用金属有机气相沉积方法(MOCVD)制备Nb3Sn薄膜。有机金属化合物反应温度较低,因此MOCVD方法可以显著降低沉积温度(550 ℃),对Si衬底的样品进行分析后发现,薄膜中存在C、O、Nb和Sn(Nb:Sn:O:C=0.68:1:1.58:0.84),意味着薄膜中存在Nb和Sn的氧化物。此外,使用Cu作为衬底时薄膜中存在岛状生长的Sn、Cu化合物。他们认为造成这种结果的原因是沉积系统的密封性差,而Nb金属极易被氧化,因此在沉积腔中要严格控制O2含量。

2016年朱骏等人[114]使用了氢还原法制备Nb3Sn颗粒。其本质也为CVD方法,在沉积温度为1 000 ℃时,得到含H的Nb3Sn颗粒,通过真空热处理可以将H从产物中分离出来,处理后的产物通过XRD分析为Nb3Sn,平均直径为31 mm。

在第六届国际粒子加速器会议上,Pizzol等人[115]报道了使用PECVD方法制备Nb薄膜和NbN薄膜。他们使用Cu作为衬底,沉积温度为650 ℃,薄膜厚度为200 nm。制得样品中,Nb薄膜Tc=9.4 K、RRR=9,但在样品中含有少量O杂质。

近些年来,研究人员将实现加速腔镀膜工艺的目光投向CVD方法。Gabriel Gaitan等人[116]在2019年射频超导会议上展示了正在搭建与调试的制备Nb3Sn射频腔的PECVD系统。该系统在CVD的基础上增加射频源用来将Nb和Sn的前体物质等离子体化,降低生成Nb3Sn的温度。图32为装置示意图。该系统沉积温度为1 100 ℃,目标真空度为5×10-7torr。

图32 PECVD沉积装置示意图[116]Fig. 32 Schematic diagram of PECVD apparatus [116]

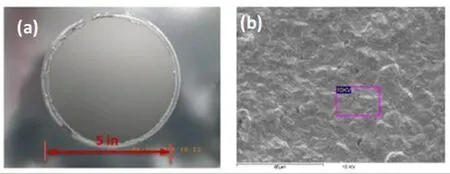

2019年,美国Ultramet公司和Cornell大学成功使用化学气相沉积方法在5英寸的Cu衬底上制备了均匀的Nb3Sn薄膜(图33),该样品Sn含量在19%~22%,低于25%的理想含Sn量,这导致Nb3Sn薄膜的超导转变温度降低到6~8 K,同时测试结果表明薄膜表面电阻达到μΩ级[117]。

图33 5英寸样品图(a)和表面SEM图(b)[117]Fig. 33 5-inch sample picture (a) and surface SEM image (b) [117]

2020年美国Ultramet公司、Cornell大学和Florida大学高磁场实验室使用CVD方法制备Nb3Sn薄膜[118],他们在0.75英寸的Cu衬底上得到Sn含量达24%的薄膜,在5英寸的Cu衬底上Sn含量为21.66%。在使用Cu腔作为衬底时,在不同位置有不同的厚度和Nb/Sn比例(图34)。该样品表面Nb/Sn比例不均匀,并且Sn含量明显低于预期,因此第二个Cu腔先沉积一层Nb,再沉积Nb3Sn薄膜。对第二个样品分析发现Nb/Sn比例相对均匀,Sn含量有所上升,并且Nb层可以防止Nb3Sn薄膜与Cu腔之间相互扩散(图35)。

图34 一号铜腔Nb3Sn薄膜不同位置的厚度(a);Nb3Sn薄膜在铜腔不同位置的Nb/Sn比例(b)[118]Fig. 34 The thickness of Nb3Sn film at different positions of the 1st copper cavity (a); Nb/Sn ratio of Nb3Sn films at different positions in copper cavity (b) [118]

图35 二号铜腔不同位置薄膜厚度(a);二号样品不同位置Nb/Sn比例(b)[118]Fig. 35 The film thickness of the 2nd copper cavity at different positions (a); Nb/Sn ratio at different positions of the 2nd sample (b) [118]

CVD技术制备Nb3Sn选用的反应源尤为重要,制备过程中需要保证反应源能够扩散至基底表面,并且在表面发生反应。Cornell大学在Cu腔表面采用CVD技术制备Nb薄膜采用NbCl5作为反应源[119],反应公式为:

2NbCl5+5H2=2Nb+10HCl

(3)

采用这种技术已经能够在Cu腔上制备出质量较高的Nb薄膜,而Nb3Sn薄膜的制备难度远高于Nb膜,除了需要较高的反应温度,还需要选择合适的反应源。

5.2 CVD技术反应源发展与选择

反应源可以选择金属有机源和以卤族元素为代表的氯化物无机源。采用氯化物无机源是普遍的方式(其中最常用的是NbCl5和SnCl2体系),原因主要是其制备成本较低,适用于商业化生产。表8中总结了部分CVD制备Nb3Sn薄膜和Nb薄膜的反应源及Tc[115,120]。

表8 CVD制备Nb3Sn薄膜Table8 Nb3Sn films were prepared by CVD

5.2.1无机反应源

早期制备Nb3Sn带材CVD过程中,Hanak等人[121]采用Cl2与金属Nb和金属Sn反应生成氯化物作为反应源,用He和Cl2作为反应气体,将气体源输送到金属基带表面,然后通过氢气还原氯化物来生成Nb3Sn。该方法通过控制载气流量,可以较好地控制薄膜成分。随着控制技术提高,一些其他反应源逐渐被应用在Nb3Sn薄膜的制备中。Kato等人[122]采用NbBr5和SnCl4作为反应源,在高温下(1 400 ℃)制备Nb3Sn纳米颗粒。但是NbBr5源成本较高,并且SnCl4沸点在330 K(57 ℃),在输出与输入过程中不易控制。NbCl5和SnCl2目前是CVD技术首选的反应源[114],反应公式为:

3NbCl5+SnCl2+8.5H2=Nb3Sn+17HCl

(4)

其中,NbCl5沸点为254 ℃,SnCl2沸点温度为623 ℃。曹战民等人对NbCl5-SnCl2-H2体系进行热力学研究,结果表明当沉积温度>900 ℃且H2与氯化物的摩尔比>200时,氯化物的转换效率超过95%[120,123]。因此,使用NbCl5和SnCl2作为反应源时,Nb3Sn的反应温度在900~1 100 ℃之间。

5.2.2 MOCVD源

2006年,Giovanni Carta(ICIS)在尝试使用MOCVD沉积Nb3Sn薄膜时制备了五(二甲基酰胺)铌[Nb(NMe2)5]、双(环戊二烯基)二甲基铌[Cp2NbMe2]、双(环戊二烯基)铌硼氢化物[Cp2NbBH4]、双(甲基环戊二烯基)硼氢化铌[(MeCp)2NbBH4]、双(甲基环戊二烯基)二甲基铌[(MeCp)2NbMe2]、(环戊二烯基)四甲基铌[CpNbMe4]六种有机Nb源,实验中发现只有Cp2NbBH4和CpNbMe4挥发性最好,可以作为制备薄膜的有机源。Sn源则较为成熟,使用的是已经商业化生产的三丁基锡氢化物[106]。

5.2.3混合方式的选择

混合方式需要根据使用的反应源性质进行选择。早期Hanak等人在平面衬底和圆柱衬底上沉积Nb3Sn时采用直接混合目标比例NbCl5和SnCl2粉末的方法,加热粉末产生Nb源和Sn源,但这两种粉末挥发速度不同,因此不易控制进入反应腔的量。在沉积带材时,他们分别氯化Nb片和熔融Sn单质,产生NbCl4和SnCl2,在氯化物进口处通HCl用以抑制Nb3Sn沉积到腔体表面。朱骏则分别蒸发NbCl5和SnCl2粉末产生Nb源和Sn源,并分别输送到沉积腔。这样可以更准确地控制Nb、Sn流量。

6 结论

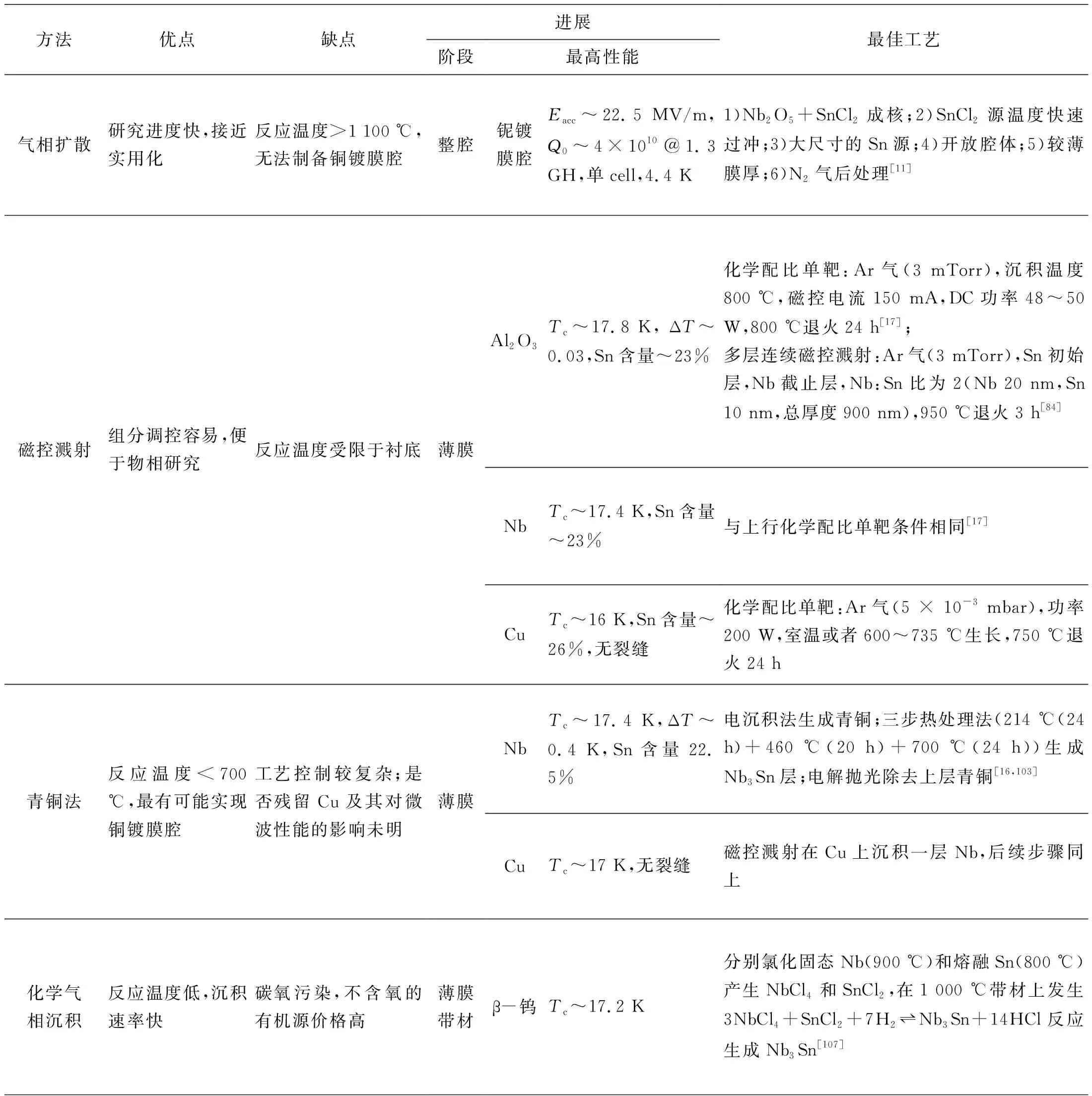

表9总结了上述四种Nb3Sn镀膜方法的优缺点、最新进展、性能纪录和对应使用的工艺参数。其中,气相扩散法研究进展最快,集中于单cell和多cell的整腔研究,接近实用化;其他方法均集中在薄膜研究阶段,整腔工艺远落后于气相扩散法。但是,气相扩散法沉积温度一般为~1 100~1 200 ℃,超过Cu腔镀膜的温度要求(<830 ℃)。因此,发展如青铜法、化学气相沉积法等的Nb3Sn低温制备技术是很有必要的。

表9 制备方法汇总Table9 Summary of coating techniques

目前,Nb3Sn镀膜腔加速梯度的纪录仅为~22.5 MV/m,远低于理论值~90 MV/m。从实验数据看,结晶性越好、杂相越少、Sn含量~24.5%(根据块材推测,图7(c))、成分分布越均匀、表面粗糙度越小、杂质或者缺陷含量越少,则Nb3Sn射频腔(1.3 GHz)性能越好。但是,即使是工艺最成熟的气相扩散法,其制备的Nb3Sn镀膜层的成分分布仍旧不均匀(如图11(h),Nb3Sn/Nb界面Sn含量偏低),严重制约了Nb3Sn腔性能的提升。这个困难是因为Nb3Sn的成分配比和分布是由Sn源流速、Nb3Sn/Nb界面的反应速度、Sn的扩散速度(由Sn沿Nb3Sn晶界扩散的速度和Sn向晶粒内部扩散的速度共同决定,同时Sn沿晶界扩散的速度远高于体扩散速度)和Sn挥发(退火过程)三个因素共同调控的[58,69-70]。因此,晶粒尺寸对Nb3Sn超导性能至关重要:晶粒尺寸大代表结晶性好,超导成分占比高(即晶界占比少,晶粒占比高),晶界处形成的磁通钉扎力小[125],但Sn原子难以扩散,容易造成缺Sn(缺Sn的异常薄区域还会造成薄膜整体表面粗糙度增大);晶粒尺寸小的优点是Sn容易扩散,Sn含量高,但是晶界多,如果晶界成分偏析,会形成弱磁通钉扎中心,同时,晶粒之间的高度差和晶界处的凹槽也会增大表面粗糙度。我们相信,以上关于气相扩散法中晶粒尺寸和成分分布的讨论可以推广到其他方法中。但是具体多大的晶粒尺寸是最优值,当磁控溅射和化学气相沉积法同时提供Sn源和Nb源时,晶粒尺寸的重要性发生多大的改变,都是待系统研究的问题。此外,还有其他微结构,如杂相、孔隙(磁控溅射法中常出现)、表面和体内残留的杂质(残留Sn、磁控溅射法中残留工作气体原子、青铜法中残留的Cu)、Cu基底上的缓冲层等,也会影响Nb3Sn薄膜的超导性能。因此,建立Nb3Sn超导性能(Tc、Rs或者Q0、Eacc等)与薄膜微结构(如晶粒尺寸、晶格常数、表面粗糙度等)的物性相图、与不同方法工艺参数的关系、与多元反应甚至掺杂的物性相图、与缓冲层的关系,对推进Nb3Sn镀膜技术的发展和改善Nb3Sn超导腔性能有重大的帮助。而磁控共溅射法由于组分调控容易,是进行上述的物性研究的有力手段。但由于低温下多种Nb-Sn第二相产物的存在,如果想通过共溅射方法制备较为纯净的Nb3Sn薄膜,需要对溅射过程中各种产物生长的竞争机制以及控制方法做出进一步的研究。