绿色磨削加工技术研究进展

蔡中伟,孙玉利,徐朋冲,盛一,杜红雨,左敦稳,西川尚宏,,4

(1.南京航空航天大学 机电学院,江苏 南京 210016;2.南京星合精密制造研究院有限公司,江苏 南京 211106;3.南京华测达精密机械有限公司,江苏 南京 211106;4.岩手大学,日本 岩手 020-8551)

0 引言

磨削液被广泛应用于金属的磨削加工中,其主要的作用有冷却、润滑、清洗和防锈[1]。然而,磨削液中蕴含了大量的有毒、有害物质。为改善磨削液的冷却润滑性能,会往磨削液中加入各种添加剂,如具有毒性的亚硝酸钠防锈剂、苯酚类杀菌剂、甲醛类化合物等[2]。在磨削加工中,磨削液会因溅射、雾化而进入空气中,人一旦接触或者吸入就有可能导致身体不适甚至危害健康。同时,磨削液不合理的处理和排放会对环境造成严重的污染。磨削液的使用、维护和废液处理需要花费大量的开销。据统计,磨削液的成本占据了加工成本的16%,而刀具的成本只占4%[3]。随着人们环保意识的加强,国家和地方政府都下达了严厉的监管措施来限制机械加工行业污染物的排放[4]。2015年国家出台了《中国制造2025》战略,其中明确指出要全面推行绿色制造,加大节能环保技术、工艺和装备的研发力度,加快制造业绿色改造升级。不论是从环保、健康还是经济的角度出发,减少或不使用磨削液已成为机械加工行业的发展方向[5]。

目前,在减少磨削液的使用方面人们已展开了深入的研究,主要成果有:干磨削、微量润滑技术、低温冷风磨削、液氮冷却磨削、固体润滑技术等。

1 绿色磨削加工技术

1.1 干磨削

干磨削是不使用任何磨削液的磨削加工技术,即在加工过程中不使用磨削液,在源头上杜绝了磨削液带来的危害,但没有磨削液的参与,使得磨削变得困难。如何降低磨削热和如何使磨削热快速散发出去是干磨削加工的关键问题[6]。TAWAKOLI T等[7]使用超声辅助磨削对100Cr6钢进行了干磨削实验研究,发现相比于常规磨削,超声振动磨削可以消除工件的热损伤,提高磨削比,显著减小磨削力。图1为超声辅助磨削实物图。工件通过变幅杆与换能器连接并在超声波发生器的作用下产生横向振动。

图1 超声辅助磨削实物图

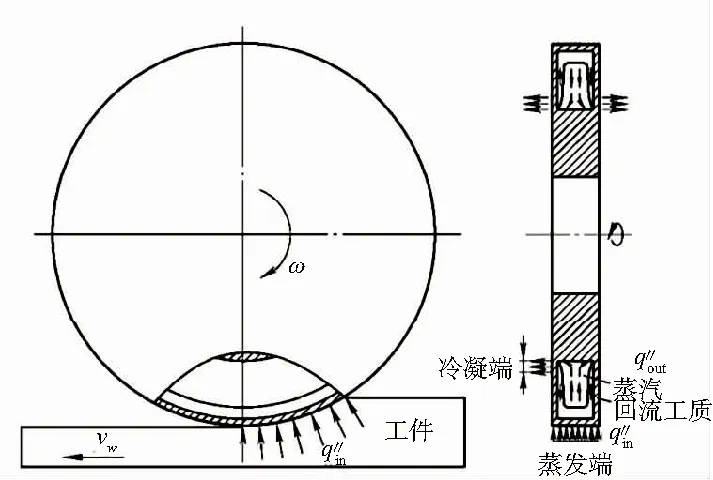

傅玉灿等[8]将热管技术应用于干磨削中,发现热管砂轮具有较强的强化换热能力,可以将磨削区温度控制在60 ℃以下。图2为热管砂轮工作原理图,砂轮内部存在一个环形空腔,在注入工作介质后抽空封装。磨削过程中热量通过外圆面进入砂轮内腔,致使蒸发端液膜受热蒸发,发生相变。气化的工作介质在压差的作用下进入冷凝端,并释放热量重新液化。之后在离心力的作用下回流至蒸发端,以此往复循环。由于内腔中的工作介质处于低压真空的环境中,使得这种相变更加迅速,磨削热通过砂轮被快速地散发出去。

图2 热管砂轮工作原理图

丁兰英等[9]使用六方氮化硼和石墨作为固体润滑剂研制出了附有润滑涂层的碳化硅砂轮,并用于对钛合金的干磨削实验。发现与无润滑涂层的砂轮相比,磨削温度减少了11%~40%。NADOLNY K等[10]使用浸渍砂轮和低温压缩空气的方法用于干磨削加工,研究发现:减小了砂轮的体积磨损;磨削比提高了4倍以上;砂轮寿命延长了5倍。

在干磨削过程中,磨削热是制约其应用的关键因数。人们已采取超声振动、热管换热和开发自润滑砂轮等方法降低磨削热、提高加工性能,但其在实际推广应用上还需进行深入的研究。

1.2 微量润滑技术

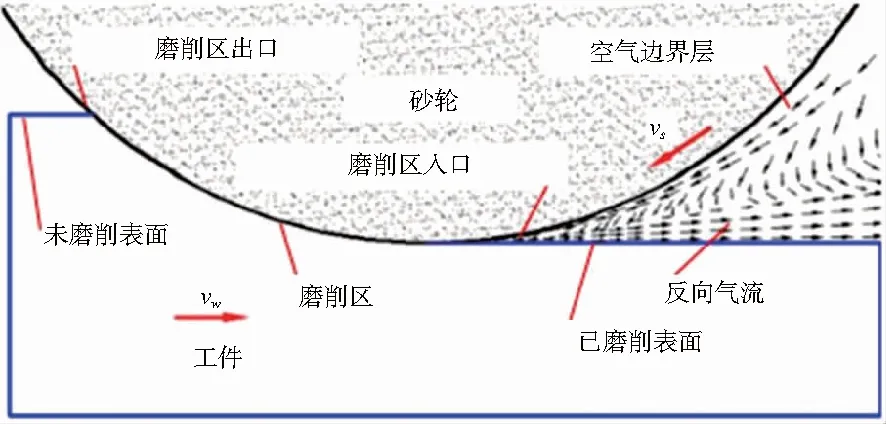

传统的浇注式润滑不但对磨削液的需求量巨大,而且由于磨削弧区产生的气流屏障会阻碍磨削液的渗入,使冷却润滑效果降低[11]。微量润滑技术(MQL)是将微量的润滑油与压缩空气混合雾化后,以气雾的形式喷射至加工区域,这使得磨削液能够突破气障层,对磨削区进行有效的冷却润滑。MQL技术对润滑油的需求量仅为30~150 mL/h,只占传统浇注式用量的1‰。由于MQL仅使用极微量的润滑油,因此又被称为“准干式切削”[12]。

图3显示了磨削时砂轮周围的空气流动,其主要分为沿砂轮的空气边界层和沿工件的反向气流[13]。

图3 砂轮周围的气流屏障

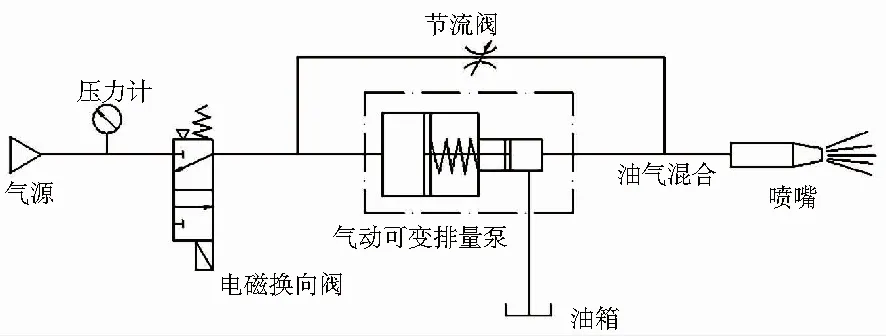

图4为某公司生产的微量润滑系统示意图,由气源提供的高压气体经电磁换向阀后,一部分通过节流阀输出,一部分推动气动可变排量泵排出润滑油,润滑油与高压气体混合雾化后由喷嘴喷出。润滑油的雾化原理如图5所示。外环腔通高速压缩空气,中腔通低速润滑油。润滑油受到高速气体的碰撞、摩擦等作用而被离散成大量的细小颗粒[14]。

考虑路面使用情况,为了高效利用面层构造,得出了一些典型病害指数,以及车痕碾压痕迹的深度标准,详细的步骤操作流程见图1。路面结构层中面层的改造,为了高效利用面层构造,必须认真按照图示的步骤和流程进行。

图4 微量润滑系统

图5 润滑油雾化原理图

AWALE A S等[15]研究了MQL的最佳雾化参数,发现射流压力0.4 MPa、流量200 mL/h、加工间距40 mm时雾化效果最好,加工效果最佳。SATO B K等[16]研究了MQL不同油水比例对磨削性能的影响,发现油水比例为1∶5时,可获得与传统湿加工相似的表面质量。JAVARONI R L等[17]使用带冷却砂轮清洗射流(CWCJ)的MQL对aisi4340淬硬钢进行磨削加工,发现CWCJ+MQL可以代替传统湿磨削,改善了砂轮过热和气孔堵塞问题。SHARMIN I等[18]对MQL喷嘴进行了改进,研制出带有适当扩散段和收敛段的4孔喷嘴,可以将切削液更均匀地输送到磨削区。贾东洲等[19]提出了气辅式静电雾化MQL的方法,发现液体荷电后的雾化性能得到显著提高。毛聪等[20]对MQL平面磨削接触区的换热机理进行了研究,建立了换热系数数学模型。黄向明等[21]将MQL应用在40Cr钢的磨削强化中,发现MQL磨削的强化层深度略小于干磨削,但工件表面显微硬度更高,表面粗糙度更低。张高峰等[22]使用低温冷风和纳米粒子进一步改善MQL的冷却润滑效果,发现其能有效减小磨削力,降低磨削温度,尤其适合高速、大磨深的磨削加工。

微量润滑技术兼具了润滑油的冷却润滑特性和油耗量小的绿色经济特性,引起了研究者的广泛关注。目前研究的重点有提高MQL的雾化性能、配制合适的雾化介质、MQL和其他冷却润滑方式的复合等。

1.3 液氮冷却磨削

液氮冷却磨削是将液氮作为冷却介质喷射到加工区域,对工件和工具进行冷却的加工方法。采用液氮冷却磨削降低了磨削区局部温度和砂轮的磨损,使磨粒处于锐利状态,减小耕犁、划擦和塑性变形,降低了磨削力。同时,利用材料的低温脆化可以解决一些难加工材料的可加工性问题[23]。液氮气化后作为一种惰性气体可以对工件和砂轮磨粒起到保护作用,防止其氧化。氮气是一种清洁、安全的气体,液氮挥发后可以直接排放到大气中而不产生任何环境污染[24]。

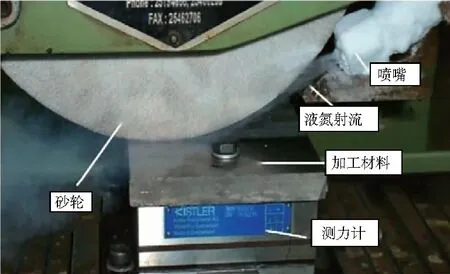

图6为液氮冷却磨削实物图,将液氮通过喷嘴直接喷射到砂轮和工件表面,从而减低磨削温度,提高加工性能。

图6 液氮冷却磨削实物图

MANIMARAN G等[25]研究了液氮冷却对316不锈钢磨削性能的影响,发现相比于干磨削和湿磨削,使用液氮磨削可以将磨削力分别降低37%和13%,表面粗糙度分别降低59%和32%。REDDY P P等[26]发现液氮磨削可以提高磨削比,延长砂轮使用寿命,但其需要更高的主轴功率,同时发现了显著的尺寸误差。BALAN A S S等[27]发现液氮磨削使磨削区温度降低,减小了材料的热塑性变形从而提高了由机械塑性变形产生的压缩残余,提高了表面残余压应力,工件疲劳寿命得到提升。BEN FREDJ N等[28]从可加工性、表面完整性和耐腐蚀性三个角度出发评价了液氮磨削、干磨削和湿磨削对奥氏体304钢的影响。发现液氮磨削产生最低的磨削温度,表面粗糙度降低了40%以上,加工硬化程度更高,残余拉应力更低,具有更好的抗应力腐蚀开裂和抗点蚀能力,低温有助于通过剪切去除材料,限制了磨削表面的损伤。宋宏文[29]将液氮用于钛合金的磨削加工,在液氮磨削下提高了磨削速度、进给量和砂轮一次修整时间,加工效率是常规磨削的1.5~2倍。但由于液氮和周围环境温差较大,容易产生气雾,影响加工稳定性。

液氮冷却磨削的研究主要针对于其强大的冷却能力和对难加工材料的低温改性能力,但其经济成本较高,仅在各高校实验室中有少量应用。

1.4 低温冷风磨削

采用-10 ℃~-100 ℃的低温压缩空气喷射在加工区域的磨削技术,通常会在加工时混入微量润滑油用于进一步改善润滑性能。该技术起源于日本,由横川和彦教授最早提出,其后引起了全世界各国学者的广泛关注[30]。仅使用微量润滑油很难在高温下发挥润滑效果,刀具磨损较为严重。低温冷风可以有效改善加工区域的高温化,从而抑制润滑油的高温失效问题。同时使用低温冷风加微量润滑油则可以显著改善切削性能,提高刀具使用寿命。

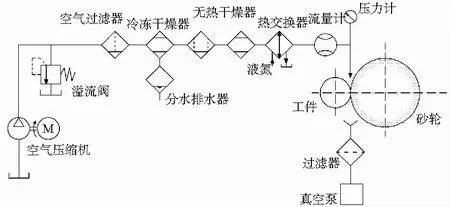

图7为横川和彦设计的冷风供应系统[31],由空气压缩机提供的常温空气经过滤干燥后由液氮换热器冷却,并供应至磨削区。

图7 冷风供应系统

CHOI H Z等[32]运用低温冷风技术对主轴材料SCM21进行外圆磨削,发现低温冷风不仅可以有效减小工件热缺陷,还可以解决环境污染问题。相比于湿磨削,低温冷风磨削获得更低的工件表面粗糙度和更高的圆度。XIAO K Q等[33]发现低温冷风在小磨削深度时表现出良好的冷却效率,但随着磨削深度的增加,低温冷风的效果变差。使用低温冷风的同时使用植物油可以获得更好的表面质量和更低的残余应力。OHMORI S 等[34]对低温冷风影响磨削温度的机理进行了研究,发现随着冷风压力的升高,砂轮修整间隔和冷却效果获得了提升。上海理工大学的刘业凤教授对低温冷风磨削进行了深入的研究,其自主研发的低温冷风供给系统采用两级复叠式蒸气压缩制冷可产生-40 ℃~-80 ℃的低温。后续加工实验表明低温冷风磨削可以达到传统磨削的精密标准,能够替代传统磨削加工[35-37]。商执亿等[38]发现低温冷风磨削相比于干磨削,工件表面金相组织变化深度降低了1~1.5倍,有效抑制了磨削烧伤,获得更好的磨削质量。劳奇成等[39]将低温冷风用于铲齿磨削中,发现低温冷风降低了磨削温度,提高了刀具使用寿命。赵恒华等[40]使用二氧化碳作为低温冷风,对比了外冷与内冷两种冷却方式对磨削区温度的影响。

低温冷风磨削的润滑能力不足,仅适合小切深的磨削加工。降低冷风温度、提高冷风压力可以在一定程度上改善加工效果,但这增加了设备的负担和能源的消耗。

1.5 固体润滑技术

固体润滑技术是将固体介质作为润滑剂加入到摩擦接触面上用以降低摩擦磨损的润滑技术。常用的固体润滑材料有石墨、二硫化钼、氟化钙等。这类材料具有层状结构,剪切强度低,易于粘附在工件表面等特点,非常适合磨削面的润滑[41]。其优秀的减摩性、耐磨性、宽温特性和时效性使其很早就被应用于润滑领域[42]。

AGARWAL S等[43]使用石墨和二硫化钼作为固体润滑剂,将其通过送粉器直接输送到加工区域。实验研究表明,使用固体润滑剂显著降低了切向磨削力,提高了零件表面质量,是一种绿色环保的加工技术。图8为其设计的送粉器示意图。固体润滑剂粉末装在上料斗内,由低速同步电机带动旋转阀使粉末缓慢流入下料斗并进入螺旋给料机中,最终输送到加工区域。其中,电机速度控制器可控制润滑剂输出流量。三角木块连接在高速电机上起到振动器的作用,帮助润滑剂顺利流出。

图8 送粉器示意图

SHAJI S等[44]使用细石墨粉和水溶性油混合成糊状,通过外部输送装置将糊状润滑剂涂在砂轮工作面上用以磨削区的冷却润滑。研究发现,该冷却润滑方式降低了磨削力、比能和温度,但由于没有适当清洗和润滑剂的涂覆不均匀易导致砂轮堵塞。为寻找更好的润滑剂输送方式,SHAJI S等[45]通过在砂轮的成型阶段掺杂石墨和 CaF2的方式开发了固体润滑剂模制树脂砂轮。研究发现该方法改善了砂轮与工件的摩擦,起到了良好的润滑效果,但随着固体润滑剂添加量的提高,润滑效果趋于饱和。霍文国等[46]通过静电喷涂的原理将固体润滑剂粉末喷涂到砂轮表面,研制出了具有润滑涂层的砂轮。在对钛合金的磨削实验表明,相比于普通砂轮,磨削温度降低了200 ℃。张岚等[47]采用内喷固体润滑剂的方法对砂轮和工件的接触面进行润滑。图9为内喷固体润滑剂砂轮结构图,将固体润滑剂粉末输送至砂轮的内腔,并通过砂轮端面的微孔析出从而进入到磨削区。

图9 内喷固体润滑剂砂轮结构图

赵劲波等[48]将CaF2与聚醚醚酮粉末混合、压制、烧结后制备成自润滑节块,并将其植入砂轮中。在磨削过程中,自润滑节块在磨削力和热应力的作用下析出CaF2,从而对磨削区进行润滑。

固体润滑技术的关键是如何将固体润滑剂有效地送入磨削区域,形成稳定的润滑膜层。目前的主要方法有外部装置输送法、内喷固体润滑剂法和基于自润滑砂轮的掺杂法、涂层法与润滑节块法等。

2 结语

1)干磨削加工由于不使用磨削液,杜绝了磨削液带来的危害。但同时磨削环境恶化、工件烧伤和砂轮寿命降低等问题制约了其在生产加工中的应用。开发高性能砂轮、改善加工参数、使用超声辅助等方式可以在一定程度上提高干磨削的加工能力。

2)MQL是最有可能代替传统浇注式加工的技术。目前的研究重点是改善雾化性能、优化工艺参数、寻找合适的润滑介质及用量等。MQL的冷却润滑效果还有待进一步提高,因存在冷却润滑不充分、润滑油高温失效等问题。MQL带来的悬浮物颗粒对人体有害,需要采取必要的措施对其进行隔离。

3)液氮磨削的冷却能力较强,可以解决难加工材料的磨削加工。但其经济成本较高,不利于推广。使用液氮加工会使周围环境变得潮湿,易引发机床生锈。

4)低温冷风磨削的冷却介质为常见的空气,不需要额外的存储。但其冷风供应系统较为复杂,设备噪声较大。低温冷风的润滑性能不足,只适合于小切深的磨削加工。

5)固体润滑技术的主要作用是降低接触面的摩擦,其本身并不具备清洗、排屑的能力,需要配备砂轮清洗设备以进一步改善其加工性能。如何使固体润滑剂有效地进入磨削区域,形成稳定的润滑膜层是影响润滑效果的关键问题。

鉴于上述绿色磨削加工技术的局限性,目前很难彻底取代传统浇注式加工。随着研究的不断深入,绿色磨削加工技术的优势正在不断凸显,未来前景可观。