马钢4号高炉高冶强下炉墙局部结厚的快速处理实践

刘 鹏,王志堂,高广静,陈 军,罗顺安,刘 响

(马钢股份公司炼铁总厂 安徽马鞍山 243000)

马钢4号高炉(3200 m3)自2016年9月开炉投产以来,一直处于炉况顺行的状态,且指标处于相对较好水平。2021年5月,4号炉在进行提产攻关的过程中,随着冶强的逐步提升,高炉中上部壁体温度下行,冷却壁水温差降低,出现了局部炉墙结厚的现象。炉墙发生局部结厚,影响结厚侧的炉料下降,进而破坏了正常炉型下的煤气流分布,对高炉的产量和指标都产生了不利影响。攻关小组根据现状,认真分析,采取多项措施,顺利在高冶强下解决了炉墙局部渣皮结厚的问题。

1 炉墙局部结厚形成

2021年5月下旬26日开始,边缘墙体中上部8-11段(23.395 m-29.38 m)冷却壁温度下行较多,10层壁体温度由平均110 ℃下降至80 ℃左右,局部温度低于60 ℃。且各温度点波动逐步减缓,逐渐呈现“呆滞”状态,同时该段水温差和热负荷也在走低,水温差由7.0 ℃降至4.4 ℃。壁体中上部8-11段出现局部结厚现象(如下图1所示)。

图1 10层冷却壁各周向温度变化

2 炉墙局部结厚原因分析

本次边缘墙体局部结厚经过分析认为主要是边缘气流走弱导致,边缘气流走弱的原因主要有以下几点:

2.1 原燃料质量波动

(1)焦炭质量下滑。

原燃料的质量是影响高炉顺行的重要因素之一。精料六要素中的“稳”,不仅是指入炉原燃料的化学成分稳定,更要求入料原料的冶金性能、炉料结构、入炉比例、炉顶分布等保持相对稳定。焦炭作为高炉料柱骨架,更是精料中的重点。在一定程度上提高和稳定焦炭质量、保持焦炭结构、焦炭成分、反应性和反应后强度等指标的长期稳定,可以避免炉况出现较大的波动。[1]

由于马钢内部自产焦产量不能满足生产,4号高炉一直配用一定比例的外购焦。外购焦质量相对自产焦来说质量不稳定,进入5月份以来,外购焦质量持续下降,灰分和硫分上升,冷态性能则呈下降趋势。5月14日之后4号炉外购焦比例上调至100%水平(如图2—图4所示),进一步加大了外购焦质量下降对炉内料柱透气性的影响。

图2 外购焦灰分、硫分的变化

图3 外购焦M40、M10的变化

图4 入炉外购焦比例的变化

(2)焦丁比大幅下行

合理使用焦丁具有增产节焦,改善透气性的效果。焦丁与矿石混装入炉,在块状带,焦丁可以直接增加矿石层内部矿料的间隙,在软熔带,随着矿石的融化,矿石层的空隙被填满,透气性迅速下降,此时增加焦丁就会起到“焦窗”的作用,所以矿石中混装焦丁,可以使矿石层的透气性得到有效改善。相关文献表明,一定条件下,炉内压差会随着焦丁比的增加而下降[2]。在日常操作中,我们也发现,在其余参数相同的条件下,焦丁比与压差的对应关系是比较密切的。如图5所示,是2020年8月1日至9月5日,焦丁比与压差的对应趋势图。

图5 2022年8月1日-9月5日焦丁比与压差的变化趋势

焦丁比要引起足够重视,槽下返焦量的多少,在一定程度上也反应了入炉焦炭的质量的变化。当槽下焦丁量减少时,通常也意味着焦炭的性能发生了改变。4号炉入炉的焦丁通过料条的调整,会分布在靠近边缘的位置,起到了疏松边缘的效果。5月整体焦丁比下降较多,5日-26日平均焦丁比34 kg/t,较前期4月份平均焦丁比40 kg/t下降6 kg/t,其中 20日-23日,焦丁比持续下行至31 kg/t(如图6所示),焦丁比的大幅下降,导致边缘气流在前期就有一定程度弱化。21日开始边缘10层温度就开始有明显下降趋势。

图6 焦丁比的变化

(3)高炉熟料率波动大

4号高炉所用的熟料为自产烧结机矿和自产球团矿,生料为进口澳洲块矿和海南块矿。块矿作为生料,其高温冶金性能要比烧结矿、球团等熟料的冶金性能更差。由表1可知,澳矿的软化温度、熔化温度以及软熔区间均比烧结矿低很多,澳矿入炉比例增加,则势必会导致高炉软熔带的位置上移且整体厚度增加,而软熔带是整个炉内压差的最大贡献部位,后果就是炉内压差升高,高炉透气性变差[3]。

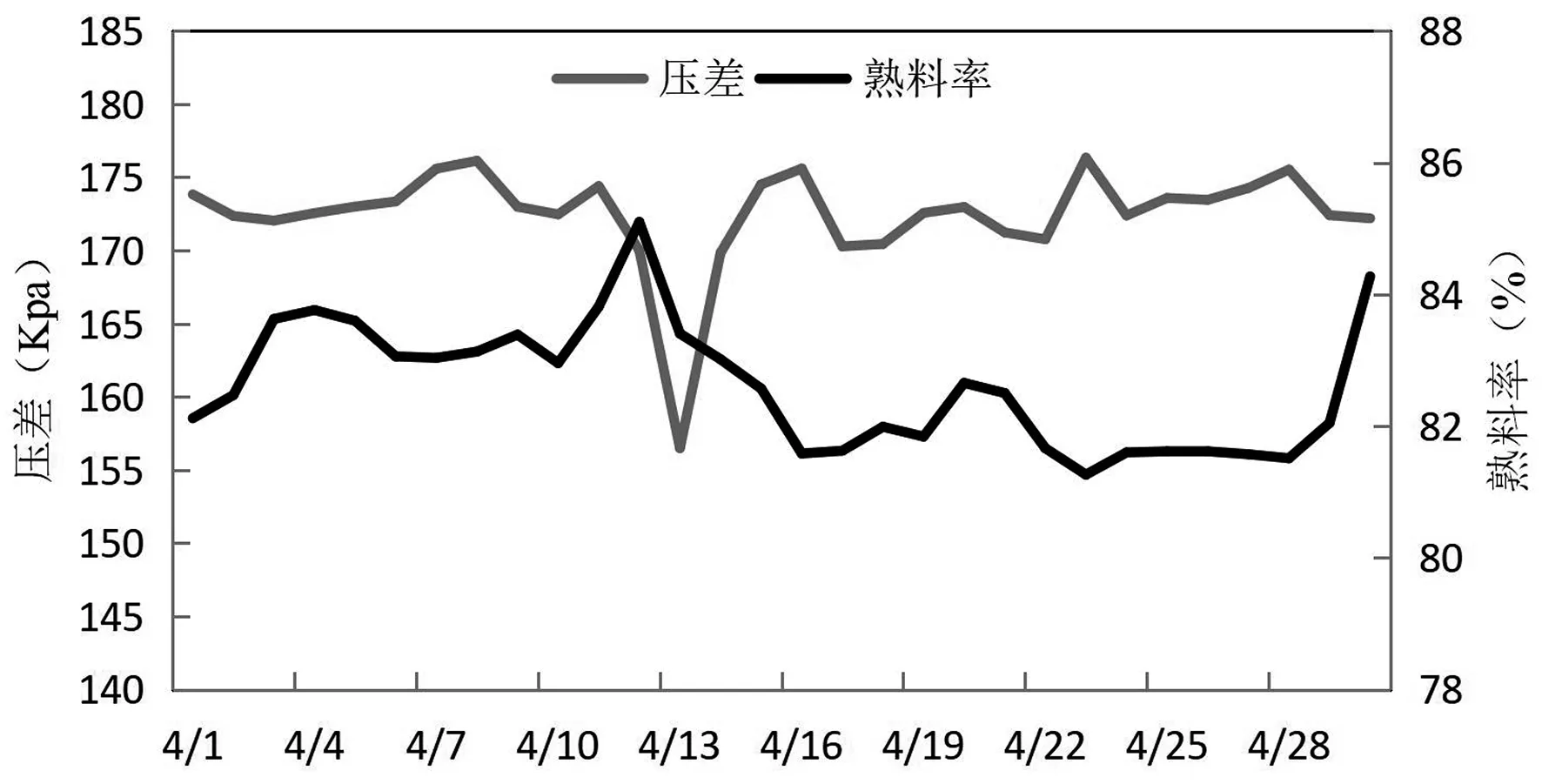

马钢的澳洲块矿从港原到送经高炉使用会经过一道烘干程序,但遇到雨季或者高炉澳矿需求量大,烘干不及时,会导致大量粉末粘结在块矿上,且在槽下造成筛板糊死,无法筛分,粉末直接带入高炉。另一方面,块矿作为生料,入炉后会因碳酸盐及结晶水的分解而在高炉上部爆裂[3],导致粒度减小,粉末增多,直接影响高炉上部的透气性。根据以往操作经验,在其余参数相同的条件下,压差与熟料率呈现反比的线性关系(如图7所示)。当熟料率低于85%时,炉况稳定性有所下降;当熟料率低于82%时,炉况波动会增大,压差升高明显,持续时间长甚至导致风量萎缩。

表1 入炉矿石的冶金性能

图7 2021年4月4号炉压差与熟料率变化

5月高炉熟料率波动大,整体呈下降趋势。19日后熟料率直线下降,最低26日下降至81.39%。熟料率下降,入炉生矿的比例上升,进一步压制了边缘气流。(如图8所示)

图8 熟料率变化

2.2 边缘负荷过重

4号炉一直采取“中心加焦”的布料模式,以中心气流为主,边缘气流为辅。布料角度相对偏大,中心漏斗大,边缘矿石层较厚。5月份4号炉持续维持高冶强、高负荷的状态。5月1日-25日平均负荷为4.77,平均日产量8866 t/d,日均利用系数2.77 t/m3·d。在高冶强和高负荷的生产条件下,边缘负荷甚至超过了7.0 t/m3·d。结合图1可以看出,由于边缘负荷过重,致使边缘墙体温度已经处于相对较低水平,加之原燃料劣化的影响,促使高炉炉墙结厚。

2.3 设备等外围因素影响

5月中下旬外围影响因素较多多次慢风、亏料。5月19日炉前拉风堵口一次,5月22日18:10亏料,料线最深2.3/2.24 m;5月25日19:27上密打不开,无法上料,控风至5700 m3/min,控氧至19000 m3/h,亏料线最深至3.2 m。低料线破坏了炉料在炉内的正常分布,导致煤气流分布与炉料下降的失常,恶化了炉料透气性,促进了边缘结厚的形成。

3 炉墙局部结厚处理措施

结合前期对炉墙温度及水温差的判断,结厚部位应当在炉体中上部的位置;针对炉墙结厚的不同情况,通常有降料面直接爆破、布料制度调整、退冶强甚至全焦冶炼、堵风口控制风速和动能、热酸洗等多种措施[4]。炉内结合现状采取降低冶强、适当发展边缘的方式,依靠热洗、热煤气流的强烈冲刷来处理结厚部位。

3.1 适当降低冶强

退守负荷、降低冶强、阶段性加轻料改善料柱透气性,缓解压差,保证冷风量的使用。27日退负荷至4.7,28日后全焦负荷维持4.6水平。

3.2 上部制度的调整

进行料制调整疏导边缘气流。炉顶布料决定着炉料的分布和中上部煤气流走向。27日9档焦炭增加一圈,29日7档矿石减少一圈,结厚部位墙体热负荷下行趋势得到了抑制。30日继续开放边缘,调料制8档矿石继续减少1圈,同时停用小粒烧。视十字测温温度情况和墙体温度变化情况,阶段性设定料线1.3 m/1.4 m(正常状态1.4 m/1.5 m),短时间缓解边缘气流。调整后8—11段“呆滞”的墙体有部分粘结物脱落,局部温度迅速回升。

3.3 热洗

炉温上限控制,提高炉温进行热洗炉,控制铁水硅不小于0.4%,减少炉温波动并适当调低碱度,改善炉渣的流动性。一方面可适当控制料速,另外可保证充足的炉缸热量,及时补偿结厚区域掉落吸收的热量。

表3 制度调整

3.4 加强炉前铁口维护及日常操作管理

炉前铁口维护变差,经过分析,主要与厂家炮泥调整导致,通过积极与厂家沟通,炉前改变操作手法,调整炮泥适应炉缸,出铁稳定性很快得到改善。

日常操作也要加强管理,避免人为操作导致的低料线事件的发生。因设备或其它故障出现低料线,在赶料时应适当加足轻料并配合料制临时调整,以疏导边缘气流。

4 效果

炉内通过增加边缘焦炭圈数、边缘减矿、停小粒烧等措施疏导边缘气流,降低冶强退负荷等措施改善料柱透气性。配合热洗至6月6日墙体温度开始上升,炉型逐步回归正常,压量关系缓解,炉内视炉况恢复逐步增加负荷至4.8水平(如图9所示)。

5 经验总结

处理炉墙结厚应以预防为主。大型高炉多以中心气流为主,边缘气流为辅,这也是炉墙结厚时有发生的原因之一。一旦发生炉墙结厚,应迅速判断出结厚部位,果断采取相对应的操作制度调节。

图9 产量及负荷的变化

预防高炉炉墙结厚,精料是关键。稳定原燃料结构,加强对入炉原燃料成分、冶金性能的监控。出现波动,及时退守,根据原燃料的实际情况,退守至合适的冶炼强度,不能片面的追求高产和指标。

处理炉墙结厚时,应注意所采取措施的程度,炉况顺行是第一位,加强日常操作,减少不必要的减风。一定要做到墙体结厚全部消除时, 才能恢复炉况,严防反复。