装配式地铁车站施工力学特性研究

谢印标

(临沂市建筑设计研究院有限责任公司,山东 临沂 276000)

地铁是一种快速、安全、运量大,对周边环境影响小的交通工具,通常由区间隧道和车站两部分构成。目前,中国的地铁车站大多为地下形式。地下地铁车站不仅会受到周围土体的挤压,还会受到地下水、地震等不良地质因素的影响[1-4]。国内外许多专家对装配式地下车站力学性能展开了研究。李兆平等人[5]对装配式地铁车站的接头机构进行了力学试验,总结了在荷载作用下接头部位的混凝土裂缝变形发展规律。钟春玲等人[6]通过有限元法分析了在低周期反复荷载作用下车站节点整体拟静力滞回性能和结构节点应力应变的变化规律。TAO等人[7]以中国第一座全预制装配车站——长春地铁二号线袁家店站为工程背景,对传统现浇混凝土车站和新型单拱大跨装配式车站分别进行了大型振动台试验。刘惠敏[8]利用有限元数值模型,分析了不同接头位置和接头抗弯刚度对车站整体结构内力的影响,优选出接头构造模型和最佳接头位置。刘建洪[9]分析了装配式车站的两种结构形式和接头构造,并对其进行了三维有限元数值模拟,得到纵向拼装车站的结构内力分布和位移变化规律。LIU等人[10]以广州某装配式地铁车站为例,提出了一种新型焊接钢板连接方法,该方法可以解决装配式地铁车站墙梁柱节点埋入式机械耦合器的竖向问题。SU等人[11]提出在盾构开挖隧道中建立单拱装配式车站的方法,总结了该工法需要处理的问题和计算模型。

本研究依托长春地铁二号线捷达大路站工程,通过FLAC3D有限元软件,建立三维装配式地下地铁车站的有限元数值模型,拟分析地下地铁车站装配过程中结构特征及车站孔压的变化规律,以期为类似工程施工提供借鉴。

1 工程概况

长春市地铁2号线西延线捷达大路站位于长春市凯达北街与捷达大路交叉口的环岛内。车站周边规划为工业用地,车站范围内道路规划标高为208.5~209.9 m,车站主体覆土高度为3.9~4.9 m。该车站为地下岛式车站,有效站台宽度为11.0 m,有效站台长度为118.0 m,有效站台中心线处的轨顶标高为191.2 m,车站全长为187.6 m,预制装配段车站主体宽度为26.5 m,高度为20.1 m。

根据钻探资料及室内土工试验,该项目地质勘探范围内的土层按地层沉积年代、成因类型可划分为人工堆积层、第四纪中更新统冲洪积层和白垩纪泥岩三类。按地层岩性及其物理力学性质可进一步分为3层:①杂填土层,该土层呈黑色为主的杂色,稍湿,主要由黏性土和建筑垃圾组成,结构松散,密度不均,部分为人工路面结构层,厚度约为2.0 m。②粉质黏土层,该土层呈黄褐色,可塑偏软,可见少量铁锰结核,略有光泽,干强度、韧性、压缩性中等,厚度约为32.0 m,稍具摇振反应。③强风化泥岩层,该土层为紫红色的泥岩夹灰白色、灰黄色、灰绿色的泥质粉砂岩,泥质结构,块状构造,原岩结构大部分破坏,风化裂隙较为发育,锤击声闷,破坏后呈碎块状,遇水易软化,粉砂岩较泥岩强度高,局部地段见钙质胶结的砂岩,紫红色泥岩可用手折断或捏碎,粉砂岩较少,泥岩岩芯较完整,砂岩岩芯较破碎,厚度约为64.0 m。

2 装配式车站力学特性数值模拟

2.1 数值模拟计算模型和参数

本研究选取该地铁车站的中间标段作为研究对象,考虑到模拟开挖的影响,基坑边缘到模型边缘的距离大于开挖宽度的3倍,基坑坑底到模型底部的距离大于基坑深度的2倍,故选定模型尺寸为190 m×50 m×100 m,其示意图如图1所示。

图1 数值计算模型示意Fig.1 Numerical calculation model diagram

土体模型选用摩尔-库伦模型。根据现场地质勘查报告的天然土层分布情况,将土层简化为3层,从上到下依次为杂填土层、粉质黏土层和中风化砂岩层。由地质勘查报告可知土体参数压缩模量Es和FLAC3D软件数值模拟所需要的土体参数弹性模量E,依据实际工程经验常将弹性模量取为压缩模量的3~5倍,本研究取压缩模量的5倍作为弹性模量的数值。具体土体参数见表1~2。

表1 土体参数Table 1 Soil parameters

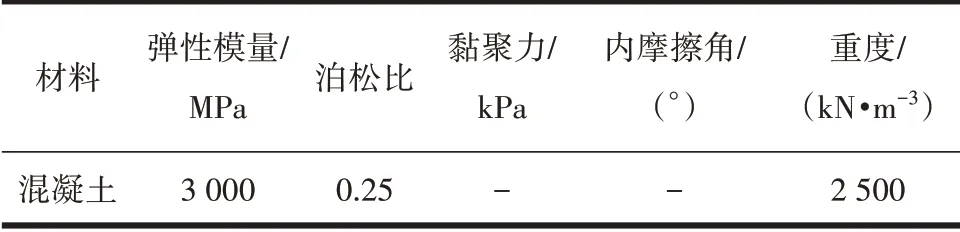

表2 车站结构参数Table 2 Station structure parameters

2.2 数值模拟与现场实测的对比分析

为验证数值模拟计算结果,根据长春地铁二号线捷达大路站现场实测报告,分别将车站底板沉降(每隔1.0 m提取一次沉降量)、车站侧墙侧移(每隔2.0 m提取一次侧移量)与FLAC3D软件的模拟值作比较,如图2~3所示。车站顶板的测点位置如图4所示,车站顶板的实测值与模拟沉降量见表3。

图4 车站顶板测点位置Fig.4 Measuring points location at station roof

从图2~4及表3可知,实测值均略小于模拟值,其中,底板沉降实测值与模拟值相差10.5%,侧墙侧移实测值与模拟值相差4.7%,顶板沉降实测值与模拟值相差9.8%。因此,本研究提出的数值计算方法有效。

图2 车站底板沉降实测和模拟对比曲线Fig.2 Contrast curve between measured and simulation of station floor settlement

图3 车站侧墙侧移实测和模拟对比曲线Fig.3 Comparison curve of measured and simulated displacement of station side wall

表3 车站顶板实测和模拟沉降量Table 3 Measured and simulated settlement of station roofmm

2.3 车站结构力学特征分析

2.3.1 结构竖向位移分析

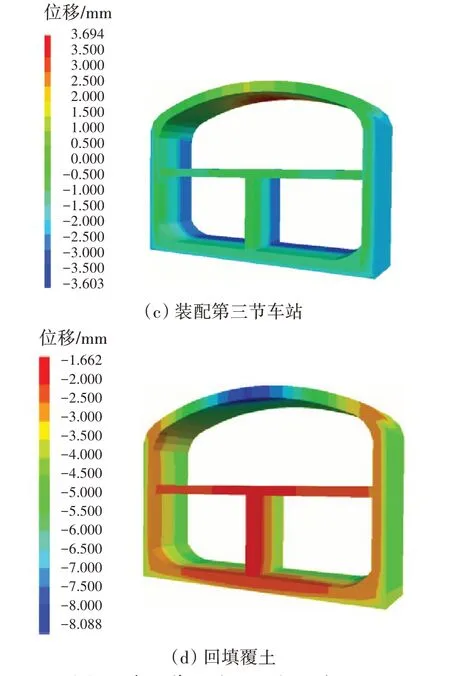

车站装配过程中产生的竖向位移云图如图5所示。从图5(a)可以看出,在装配车站的第一环拼装后,车站的最大沉降发生在其底板中心处,最大沉降为1.209 mm。装配车站施加顶板后,车站自身重力通过侧墙和中板传递给底板,使底板发生了沉降。从图5(b)~(c)可以看出,随着装配车站的第二环和第三环结构建立,其第一环车站底板处的最大沉降也随之增加。这是由于后建车站结构的建立会给基坑底部造成一定压力,加剧了连墙侧移,且后建车站结构给地连墙向外的支撑力,在支撑力的作用下地连墙会形成“跷板”变形,压迫装配车站的第一环结构,使其产生更大的向内弯曲沉降。从图5(d)可以看出,在车站拼装完成和上层覆土恢复后,整个车站结构在上层覆土自重压力下都出现了沉降趋势,通过对比3个顶板的沉降量可看出,在上层土体自重压力下,隆起逐渐被抵消,顶板的最大沉降发生在车站最远端的最后一环结构,最大沉降量为8.088 mm。

图5 车站装配过程竖向位移云图Fig.5 Vertical displacement contour during station assembly process

2.3.2 结构水平位移分析

车站装配过程产生的水平位移如图6所示。从图6(a)可以看出,在装配式车站拼装过程中,车站结构受两侧地连墙指向基坑内侧的挤压力,产生向内的水平位移,且最大位移发生在侧墙顶端。从图6(b)~6(c)可看出,当装配车站的第二环和第三环结构拼装完成后,基坑底部所受压力达到最大,结构水平位移也达到最大,为4.547 mm。从图6(d)可以看出,当车站上层土体回填并压实后,在土体的横向支撑作用下,车站的最大水平位移由4.547 mm降低到2.698 mm。从整个拼装过程产生的水平位移可知,在实际工程实践中,需加强侧墙顶部的支护措施,防止侧墙产生过大侧向倾斜而导致结构松散发生倒塌,对施工安全造成不利影响。

2.3.3 结构Mises应力分析

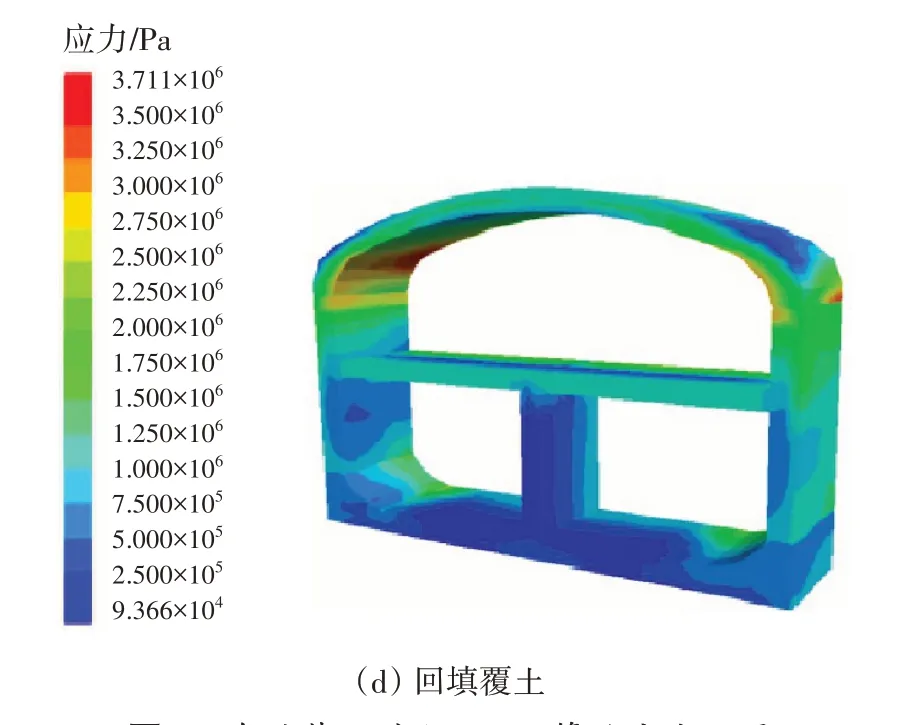

车站装配过程中的Mises等效应力云图如图7所示。从图7(a)可以看出,在装配车站的第一环结构拼装完成后,最大Mises等效应力发生在侧墙顶部和底板的接缝处,最大Mises等效应力为1.217 MPa。这是由于结构自重不断加大,地连墙侧移也随之加大,地连墙对车站结构的挤压力不断加大。车站接缝处由防水卷材和砂浆构成,整体性较差。从图7(b)~7(c)可看出,在建立第二环和第三环车站结构后,最大Mises等效应力发生在装配车站上一环结构的顶板拱脚外侧和中板处,这是由于地连墙发生的侧向位移随着后续每环结构的建立不断加大,地连墙侧向挤压上一环结构,而车站主要横向支撑由中板和顶板拱脚部分承担,因此,在这些位置也最容易产生最大Mises等效应力。后续每环车站的不断建立,促使车站结构产生更大Mises等效应力,加大结构发生破坏的概率。从图7(d)可看出,在回填上层填土后,最大Mises等效应力由4.297 MPa下降到3.711 MPa,这说明回填上层覆土可以增强结构的稳定性,减少车站结构发生破坏的可能性。

图7 车站装配过程Mises等效应力云图Fig.7 Mises equivalent stress diagram during station assembly process

2.3.4 结构孔隙水压力分析

装配式车站结构的渗流云图如图8所示。车站结构为不透水结构,模型四周为透水边界(地下水边界条件),施工缝渗透系数为3.2×10-9m/s。在车站装配完成和上层覆土回填后,在基坑内外巨大水压力差作用下,水会绕过地连墙涌向基坑内部,水压力在地连墙底部孔隙处达到最大值0.41 MPa。基坑底部虽事先铺设了防水卷材和100 mm厚混凝土垫层,但仍有渗透性,且装配式车站各部分结构间还存在接缝,水最终会透过接缝对结构内部产生渗流。其中,底板接缝处最大孔隙水压力为0.18 MPa。由于车站底板接缝处设置了排水设施,因此车站其他部分并没有产生渗流现象。

图8 装配式车站结构孔隙水压力图Fig.8 Pore water pressure diagram of prefabricated station structure

本研究测量了底板接缝处的孔压变化情况,绘制了接缝孔隙水压力变化曲线,并探究车站渗流的发展规律,如图9所示。从图9可以看出,在渗流作用下,水不断透过交接缝流向车站结构内部,车站底板接缝孔处的压力逐渐增大,且该交接缝孔隙水压力变化曲线的斜率随着计算步的增加而变小。这是由于车站基坑底部本来无水,在初始巨大压力差的作用下,车站交接缝处产生水渗流,但随着计算步增加,基坑底部的水压力差逐渐减小,渗流作用逐渐减缓,最终趋于平稳。车站底板处孔隙水压力最大值为1.80 MPa。

图9 接缝孔隙水压力变化曲线Fig.9 Change curve of joint pore water pressure

3 结论

利用FLAC3D数值模拟软件,结合长春地铁2号线捷达大路站的现场实际工程,分析施工过程中结构力学特征变化和结构孔隙水压力渗流规律,得到结论为:

1)装配车站在拼装过程中,车站结构在自身重力和两侧地连墙挤压力的双重作用下发生了沉降,车站底板受到上层结构的压力而产生最大沉降。后一环整环车站拼装会加剧连墙结构对前一环车站结构的挤压,使前一环车站顶板向上位移。

2)拆除横支撑后,地连墙会对车站结构产生一定侧向挤压,车站结构两侧产生大小相等、方向相反的侧移。侧移随着基坑底部距离增加而增大,并在侧墙顶部的位移最大。

3)车站拼装过程中,最大Mises等效应力出现在底板拱形区域、中板和底板拱脚外侧。随着车站环数增多,最大Mises等效应力也随之增大,在第三环车站拼装完成后其达到最大值。上层覆土回填后,最大Mises等效应力出现在车站顶板内侧,相较于第三环车站拼装完成的Mises等效应力有一定减小。

4)在车站装配回填覆土完成后,由于坑内外水压力差的作用,地下水绕过地连墙涌向基坑坑底,造成车站底板接缝处产生渗漏,随着孔隙水压力达到平衡状态,接缝处孔隙水压力逐渐趋于平稳。