GDI椭圆喷孔的喷雾撞壁特性

王葭泽, 贾和坤, 俞升浩, 周泽原

(江苏大学 汽车与交通工程学院, 江苏 镇江 212013)

区别于进气道喷射汽油机,缸内直喷汽油机在缸内直接喷射汽油,通过壁面或者气流引导生成可燃混合气.缸内直喷汽油机压缩比较高,展现出良好的动力性和经济性[1],但是会导致颗粒物排放量增大.为改善颗粒物排放,需要不断提高喷射压力,因而喷雾撞击活塞顶部及气缸壁的现象几乎难以避免.而汽油机缸径较小,会加剧这种现象的产生[2].因此,针对缸内直喷汽油机喷雾撞壁过程的研究具有重要的意义.

针对缸内直喷汽油机撞壁特性,国内外学者进行了诸多有益的探索.王艳华等[3]对不同喷射压力下缸内直喷汽油机(GDI)喷雾撞壁特性进行了试验研究,发现提高喷射压力有助于增加喷雾液滴的动量,提高了喷雾卷吸高度,促进了铺展半径的增大.钱丁超等[4]使用Converge软件对缸内直喷汽油机的喷雾特性进行了数值仿真,发现喷射压力的升高能够导致相同喷油时刻下喷雾贯穿距离增大,喷雾撞壁时间提前. ZHOU Z. F.等[5]研究了喷射温度对喷雾撞壁传热的影响,发现提高燃油喷射温度有助于改善喷雾的雾化效果,减少活塞表面油膜的质量.LUO H. L.等[6]对汽油条件下撞击喷雾的微观特性进行了试验研究,发现提高喷射压力有助于改善小液滴分布.许贝等[7]运用激光诱导荧光法,定量分析了缸内直喷汽油机单孔喷油器喷雾撞壁的二维油膜特性,发现提高喷射压力有助于降低燃油附壁率.

康灿等[8]、裴娜等[9]研究发现喷孔结构会影响下游雾化效果.YU S.H.等[10]研究发现椭圆喷孔可以有效减小喷雾贯穿距离,增加空气夹带率,并改善燃油雾化效果.以椭圆喷孔为代表的非圆形喷孔已经引起业界研究人员的广泛关注.M. R. MORAD等[11]分别使用圆形喷孔和椭圆喷孔,对低速来流条件下射流破碎特性进行了试验研究,发现椭圆射流贯穿距离小于圆形射流. D. WAGER等[12]对柴油机椭圆和圆形喷孔的燃烧和排放特性进行了试验研究,发现在一定的负荷下,椭圆孔可以显著改善燃料消耗与氮氧化物的平衡.G. AMINI等[13]研究了不同形状喷孔液体射流的不稳定性,发现椭圆射流的破碎长度明显小于圆形射流.可见,椭圆喷孔的使用可以降低喷雾贯穿距离,具有抑制喷雾撞壁的潜力.前人的研究多集中于椭圆喷孔的内流特性和宏观喷雾特性,而关于GDI椭圆喷雾撞壁特性的研究尚鲜见报道.

喷孔内部流动特性会对下游的燃油喷雾特性产生重要影响,而传统离散液滴法(discrete droplet methods,DDM)模型只能针对燃油喷射阶段进行模拟,难以实现对非圆形喷孔射流的仿真模拟.Converge软件提供了一种有效实现喷孔内流耦合拉格朗日喷雾的计算方法,即流体体积-喷雾单向耦合(VOF-spray one way coupling)方法[14-15].该方法先针对喷孔内部进行内流计算,输出一个包含喷孔出口处速度、湍动能和质量流量等出流参数信息的文件,再将内流计算输出文件作为下游喷雾计算边界条件,从而为喷雾计算提供更为准确的初始条件.

为此,笔者首先利用Converge软件建立内流模型,并进行验证,研究圆形喷孔和椭圆喷孔的流通特性.其次,基于定容弹测试系统,通过阴影法获取室温下GDI椭圆喷孔的撞壁特性图像,利用试验数据对喷雾撞壁模型进行验证.最后,在不同喷射压力下,针对圆形喷雾和椭圆喷雾的撞壁发生时刻、撞壁速度、撞壁喷雾铺展半径和卷吸高度的变化规律进行数值分析和对比.

1 数值模型的建立与验证

1.1 内流模型的建立与验证

在Converge软件中建立了内流模型,使用均质弛豫空化模型(homogenous relaxation model,HRM)[16]对液相和气相间的质量和动能交换进行了描述.HRM模型是基于热力平衡原理的一种空化模型,采用以下方程描述质量传递速率的变化:

(1)

θG=θ0α-0.57φ-1.76,

(2)

液相的时间尺度θL计算公式为

θL=Fθ0α-0.54φ-1.76

,

(3)

式中:F为时间尺度系数,Converge软件中F=5 000,系数θ0=3.84×10-7;α为空化率;φ为进行量纲一处理的压降比,其计算公式为

(4)

式中:pc为临界压力;psat为静压.

利用文献[17]试验结果,建立节流阀三维模型,如图1所示. 利用Converge软件建立节流阀内流模型,仿真燃料为柴油.柴油和异辛烷的理化特性参数如表1所示.

图1 节流阀三维模型(单位: μm)

表1 柴油和异辛烷的理化特性参数

仿真模拟的压力条件设置与试验相同,喷射压力为10 MPa.仿真模拟中,通过改变出口压力实现进出口压力差的变化.图2为试验和仿真模拟的出口质量流量-进出口压力差关系曲线.图3为试验和仿真模拟空化形态结果对比,其中空化强度用柴油气相体积分数表示,Δp为进出口压力差.

图2 出口质量流量-进出口压力差关系曲线

图3 试验与仿真模拟的空化形态结果对比

从图2、3可以看出,试验结果与仿真模拟结果较为吻合,验证了内流模型的准确性.

1.2 椭圆喷孔模型的建立及燃料性质定义

图4、5分别为GDI单孔椭圆喷孔的三维结构模型和计算域网格结构示意图.图4中,模拟计算时考虑了针阀的运动.针阀全开时,针阀与针阀座之间的间隙为50 μm,针阀开启时段为0~90 μs,喷油脉宽为1 000 μs,针阀关闭时段为 1 000~1 100 μs,模拟计算时长为1.1 ms.图5中,考虑到喷孔内部存在强湍流、强流速的现象,针对喷孔内部进行了流体速度和气相体积分数的自适应网格加密(adaptive mesh refinement),并对喷孔内部壁面进行了三级固定加密,在保证计算准确度的同时,有效降低了计算的工作量.

图4 GDI椭圆喷孔三维结构模型

图5 GDI椭圆喷孔模型计算域网格结构示意图

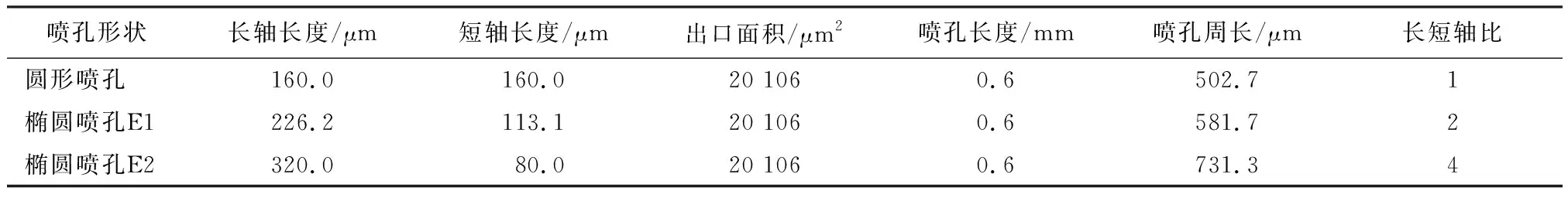

使用圆形喷孔和两个不同长短轴比的椭圆喷孔进行内流仿真研究,基于等出口面积原则,对3个喷孔进行设计. GDI喷孔具体参数如表2所示.由表2可知,椭圆喷孔周长较长,表明椭圆喷雾与圆形喷雾相比拥有较大的喷雾表面积.

表2 喷孔结构参数

利用飞秒激光加工技术进行了椭圆喷孔E2的加工,并通过焊接技术装配在喷油器上,GDI喷油器实物图如图6所示. 在计算中,选取异辛烷作为燃料,其主要理化特性参数见表1.图7为喷射压力为9.0 MPa,环境压力为0.5 MPa时,椭圆喷孔出口质量流量与基础网格长度关系曲线.

图6 GDI喷油器实物图

图7 喷孔出口质量流量-基础网格长度关系曲线

由图7可知:随着基础网格长度的增大,喷孔出口质量流量开始变化不大,之后逐渐减小,计算精度也随之降低;当基础网格长度小于72 μm时,出口质量流量稳定在1.55 g·s-1左右.综合考虑计算成本和模拟精度,最终选择计算域基础网格长度为72 μm.

1.3 GDI喷雾撞壁模型的建立与验证

对喷雾撞壁过程进行模拟时,主要涉及湍流模型、液滴破碎模型、液滴/壁面相互作用模型等子模型的选择.喷雾子模型的选择如表3所示.

表3 喷雾子模型的选择

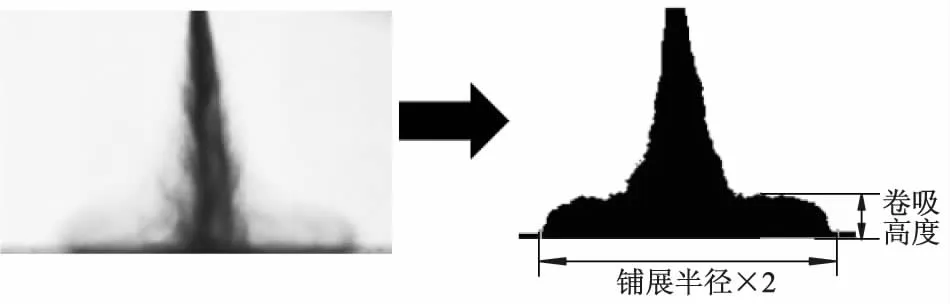

在定容弹喷雾撞壁可视化平台上,基于阴影法开展了GDI椭圆喷雾撞壁试验,试验燃料为汽油.图8为试验平台示意图.使用高速数码摄像机(Photron FASTCAM SA3)和高能光纤光源,获取GDI椭圆喷孔E2主轴面和次轴面宏观喷雾撞壁图像.相机拍摄频率为1×104帧·s-1,曝光时间为1×10-5s,拍摄分辨率为512像素×256像素.利用Matlab软件对喷雾图像进行了去背景和二值化处理,并对喷雾撞壁后的铺展半径(radius width)和卷吸高度(height width)进行了定义,如图9所示.表4为试验和仿真工况的具体参数设置.

图8 试验平台示意图

图9 喷雾图像处理及参数定义

表4 试验和仿真工况参数设置

在不同喷射压力下比较圆形喷雾和椭圆喷雾的撞壁特性,利用试验数据对撞壁数值模型的准确性进行了验证,验证选用的试验工况为喷射压力为9.0 MPa,环境压力为0.5 MPa. 图10为GDI椭圆喷孔E2喷雾撞壁试验结果与仿真结果对比.由图10可知,椭圆喷雾撞壁后长轴面铺展半径近似于短轴面,这是因为椭圆喷雾在下游的横截面呈现出近圆形分布的特征,此外仿真结果和试验结果在喷雾形态上均较为吻合.

图10 椭圆喷雾试验照片与仿真模拟图的对比

选取喷雾撞壁前的喷雾贯穿距离以及撞壁后的卷吸高度和铺展半径为研究对象,对喷雾撞壁模型进行检验.喷雾贯穿距离、铺展半径和卷吸高度随喷油时间变化的关系曲线如图11所示. 由图11可知,3个变量的试验值和模拟值均呈现出良好的一致性,证明了喷雾撞壁模型的准确性.

图11 喷雾贯穿距离、铺展半径和卷吸高度随喷油时间变化的关系曲线

2 结果与讨论

2.1 喷孔形状对空化特性和流通特性的影响

图12为喷射压力为9.0 MPa,环境压力为0.5 MPa下,圆形和椭圆喷孔内部空化三维形态分布及不同轴向位置截面空化分布图,其中空化区域用异辛烷的气相体积分数表示,红色区域为空化发生剧烈的区域.

图12 喷孔内部及不同轴向位置截面空化分布

由图12可知:圆形喷孔内部的空化均匀分布在喷孔内部壁面上;椭圆喷孔内部空化呈非轴对称性分布;E1入口处空化沿壁面分布,随着空化的发展,短轴方向的空化消失;E2空化分布在短轴面上,长轴方向上未发生空化现象;与圆形喷孔相比,椭圆喷孔的空化强度较低,这表明椭圆喷孔可以有效抑制空化的产生.

图13为不同类型喷孔的质量流量-喷射压力关系曲线.

图13 不同类型喷孔质量流量-喷射压力关系曲线

由图13可知,椭圆喷孔的质量流量始终大于圆形喷孔,且椭圆喷孔E2的流通性能要优于E1.在喷射压力为15.0 MPa的条件下,椭圆喷孔E1和E2的质量流量分别比圆形喷孔大2.30%和3.54%.这证明了使用椭圆喷孔可以有效提高喷孔流通性能.这是因为圆形喷孔中的空化强度要强于椭圆喷孔.喷孔中形成的空化会阻碍燃油流动,因此在相同压力条件下椭圆喷孔的质量流量要大于圆形喷孔,椭圆喷孔可以有效抑制空化的产生.

2.2 喷孔形状对贯穿距离和尖端速度的影响

图14为喷射压力分别为6.0 MPa和9.0 MPa的条件下,圆形和椭圆喷雾发生撞壁前喷雾贯穿距离-喷油时间关系曲线.由图14可知,喷射压力为9.0 MPa的条件下,喷油时间为0.5 ms时喷雾已发生撞壁,因此只有喷油时间为0.4 ms之前的数据.

图14 不同喷射压力下喷雾发生撞壁前贯穿距离-喷油时间关系曲线

由图14还可知,圆形喷雾的贯穿距离始终大于椭圆喷雾. 这是因为随着喷孔长短轴比的增大,喷孔周长增大,喷雾表面积也随之增大.椭圆喷孔E2喷雾表面积最大,在喷雾发展过程中受到的空气阻力也增大,并抑制了喷雾的发展,因此E2喷雾的贯穿距离最小.

引入发生撞壁的喷雾尖端速度来评估喷雾的动量.图15为不同类型喷孔在撞壁时刻的喷雾尖端速度-喷射压力关系曲线.由图15可知:在不同喷射压力下,圆形喷雾尖端速度始终大于椭圆喷雾;随着椭圆喷孔长短轴比增加,喷雾尖端速度也随之减小;随着喷射压力的增大,圆形和椭圆喷雾的尖端速度均增大.因此,喷雾尖端速度的变化直观地解释了椭圆喷雾贯穿距离小于圆形喷雾的现象.

图15 不同类型喷孔在撞壁时刻喷雾尖端速度-喷射压力关系曲线

2.3 喷孔形状对喷雾撞壁时间的影响

图16为不同类型喷孔的喷雾撞壁时间-喷射压力关系曲线.由图16可知,圆形喷雾发生撞壁时间始终早于椭圆喷雾,说明使用椭圆喷孔可以推迟撞壁发生时间.这是因为根据图14可知圆形喷雾尖端速度要大于椭圆喷雾,因而圆形喷雾到达壁面时间更短.在喷射压力为6.0 MPa时,不同类型喷孔的喷雾发生撞壁的时间差距最大,此时E2喷雾发生撞壁时间较圆形喷雾推迟约0.14 ms,E1发生撞壁时间较圆形喷雾推迟约0.08 ms.此外,随着喷射压力的增加,不同类型喷孔喷雾的尖端速度也随之增大.由于本研究中撞壁距离保持不变,因此不同喷雾发生撞壁的时间差距随喷射压力的增加而减小.

图16 不同类型喷孔的喷雾撞壁时间-喷射压力关系曲线

2.4 喷孔形状对撞壁喷雾卷吸高度的影响

图17为不同喷射压力下撞壁喷雾卷吸高度-喷油时间关系曲线.由图17可知: 发生撞壁后,圆形喷雾发生反弹的时间始终要早于椭圆喷雾;在喷射压力为6.0 MPa时,圆形喷雾反弹产生卷吸高度比E2提前0.3 ms(见图17a);喷油时间相同时,圆形喷雾卷吸高度始终大于椭圆喷雾.这是因为圆形喷雾速度大于椭圆喷雾,喷雾撞壁提前,因而喷雾发生反弹的时间更早;且圆形喷雾速度大,液滴携带的动能更大,促进了喷雾反弹程度,导致圆形喷雾卷吸高度大于椭圆喷雾.

图17 不同喷射压力下撞壁喷雾卷吸高度-喷油时间关系曲线

随着喷射压力的增加,不同喷孔喷雾的卷吸高度差距减小.这是因为随着喷射压力增加,喷雾速度均快速提高,在撞壁距离保持不变的前提下,不同喷孔喷雾发生撞壁的时间差减小.此外,增加喷射压力,一方面会导致喷雾速度提高,发生撞壁时刻提前,圆形喷雾和椭圆喷雾发生反弹的时间均提前;另一方面,增加喷射压力会导致撞壁喷雾的动能增大,在喷油时间相同时,圆形喷雾和椭圆喷雾的卷吸高度逐渐增大.卷吸高度的增加有利于增大液滴与空气的接触面积,改善雾化效果.

2.5 喷孔形状对撞壁喷雾铺展半径的影响

图18为不同喷射压力下圆形和椭圆喷雾的铺展半径-喷油时间关系曲线,其中椭圆喷雾选取长轴面铺展半径作为特征值.

图18 不同喷射压力下喷雾铺展半径-喷油时间关系曲线

由图18可知,在喷射初期,椭圆喷雾的铺展半径始终小于圆形.这是因为圆形喷雾尖端速度快,喷雾撞壁早于椭圆喷雾,喷雾向外飞溅更早.而且圆形喷雾携带的动能大,有助于喷雾液滴向外发展.喷射压力为6.0 MPa时,不同形状喷雾的铺展半径相差最大,在喷油时间为1.5 ms时,圆形喷雾铺展半径比E1喷雾大10%,比E2喷雾大21%.此外,随着喷射压力的增加,不同形状喷雾铺展半径的差距逐渐减小.在喷射压力为15.0 MPa时,椭圆撞壁喷雾向外铺展半径逐渐增大,并接近圆形撞壁喷雾.这是因为一方面在喷射压力为15.0 MPa时,圆形喷雾到达壁面时间和椭圆喷雾相差较小,降低了在喷油时间早期圆形喷雾先发生飞溅的影响;另一方面椭圆喷孔喷油量要大于圆形喷孔,较大的喷油量增大了向外飞溅的喷雾质量.此外,提高喷射压力后,喷雾初始速度增加,撞壁进程提前,喷雾向外飞溅的动能增大,更有利于沿壁面射流的发展,增大了铺展半径,有利于增大燃油与空气接触面积,从而改善燃油的蒸发,改善燃油与空气的混合效果.

3 结 论

1) 相同喷射压力条件下,椭圆喷孔异辛烷的质量流量大于圆形喷孔,因而椭圆喷孔E2要优于椭圆喷孔E1,椭圆喷孔的使用可以有效改善流通效果.

2) 相同喷射压力条件下,圆形喷雾撞壁速度始终大于椭圆喷雾,且椭圆喷雾撞壁速度随着喷孔长短轴比的增大而减小.圆形喷雾发生撞壁要早于椭圆喷雾,因而使用椭圆喷孔可以推迟撞壁时刻,但是这一差异随着喷射压力增加而逐渐减小.

3) 在喷雾撞壁后,圆形喷雾因速度快,携带的动能大,在喷油初期较椭圆喷雾更容易发生飞溅和反弹.圆形喷雾的铺展半径和卷吸高度较椭圆喷雾大,且随着喷射压力的增加,圆形喷孔与椭圆喷孔之间的喷雾撞壁特性差异不断减小.随着喷射压力的增大,圆形喷雾和椭圆喷雾撞壁后的铺展半径和卷吸高度均随之增大,有助于增加燃油与空气接触面积,从而有利于改善燃油蒸发情况.