橡胶水泥稳定碎石混合料抗裂性能研究

张立强

(天津市启瑞市政园林工程有限公司,天津 300110)

1 引言

截至2021年年末,我国公路总里程528.07万公里,其中高速公路总里程16.91 万公里,位居世界第一位。由于半刚性基层具有“强基薄面”的特性[1],可以有效降低路面厚度,减少道路建设成本,因此被我国大部分道路所采用。同时,水泥稳定碎石基层具有初期强度较高且可以快速结成板体、整体强度较高、抗渗性和水稳性好、原材料来源广、成本低等优点,已成为我国等级公路建设中最广泛的半刚性基层形式[2]。但水泥稳定碎石基层对温度和湿度变化较为敏感,在温度和湿度变化后,极易形成温缩裂缝和干缩裂缝,裂缝在基层干缩和温缩应力的进一步作用下,诱导裂缝反射致使面层开裂,产生道路的早期破坏,使得大多数道路无法达到设计的使用寿命。因此,改善基层开裂是亟待解决的问题。为了解决基层裂缝问题,国内外学者主要从优化级配、掺入外加剂、预裂缝等方面进行研究。在级配优化方面,围绕水泥剂量的添加,潘兆平等[3-6]围绕水泥剂量对水稳基层抗裂性能的影响进行分析,得出水泥剂量的多少直接影响水稳基层的干缩性能,水泥剂量越高,干缩和温缩越大,水泥含量低于3%时,干缩系数对水泥剂量的变化较为敏感,干缩系数和温缩系数均随水泥剂量的增加而增大。在掺入外加剂方面,Siripun K 等[7]通过室内试验证明在水泥稳定碎石中掺入纤维可以减少裂缝的产生。付春梅等[8]通过试验证明了水泥稳定碎石抗压强度随着纤维掺量的增加呈现先增大后减小的趋势,纤维的掺量存在一个最佳掺量;国内外的学者还围绕减水剂、膨胀剂、抗裂剂和乳化沥青等外加剂的使用进行了大量的研究。在预裂缝方面,国外有研究人员最早发现人造微细裂缝网可以较好地释放收缩应力,避免宽裂缝的产生。围绕橡胶粉在道路中的应用,薛刚等[9]的研究表明,橡胶混凝土的疲劳寿命高于素混凝土,随着橡胶粉掺量的增加,混凝土的疲劳寿命越高。王海鹏等[10-12]将橡胶粉掺入到水泥稳定粒料中,对混合料的力学性能和收缩性能进行了研究。

目前关于橡胶添加剂对水泥稳定碎石基层抗裂性能的研究较少。故本文主要开展橡胶不同掺量对水泥稳定碎石基层抗裂性能的影响,以为相关研究和应用提供参考借鉴。

2 原材料及配合比

2.1 原材料

橡胶粉水泥稳定碎石是由橡胶粉、集料及水泥组成,原材料的质量是保障工程质量的关键,需要按照《公路路面基础施工技术细则》(JTG/T F20—2015)要求对使用的原材料性能进行检测。

2.1.1 橡胶粉

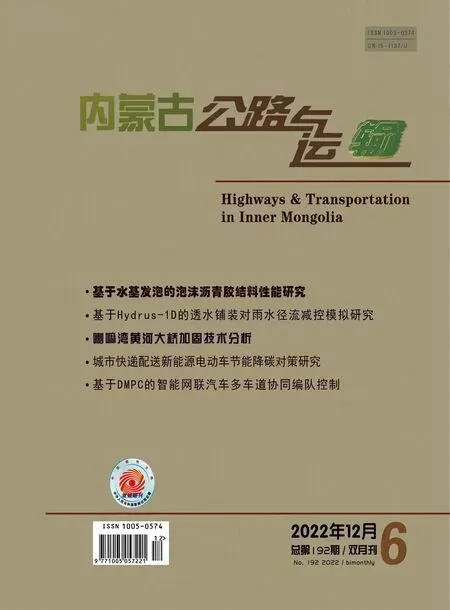

试验所用橡胶粉是由废旧轮胎经破碎制得,按照橡胶粉目数分为四种:橡胶颗粒(10 目~30 目)、橡胶粉(30 目~60 目)、细胶粉(60 目~120 目)和精细胶粉(120目以上)。本次试验采用40目的橡胶粉,主要性能指标见表1。

表1 橡胶粉检测指标

2.1.2 水泥

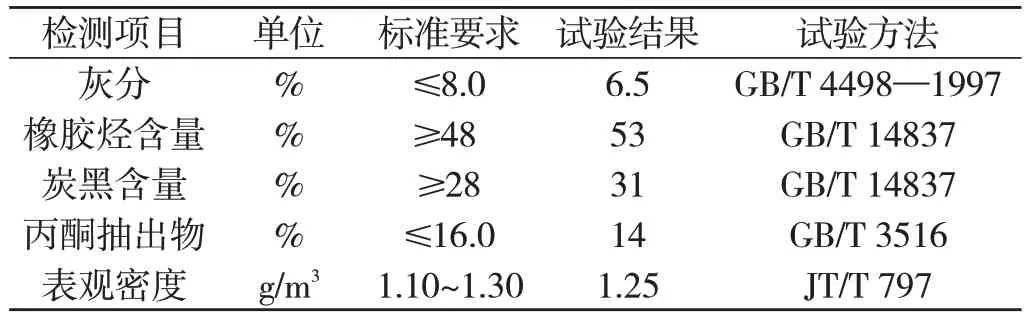

试验采用强度等级为42.5 的普通硅酸盐水泥,主要检测指标见表2。

表2 水泥检测指标

2.1.3 集料

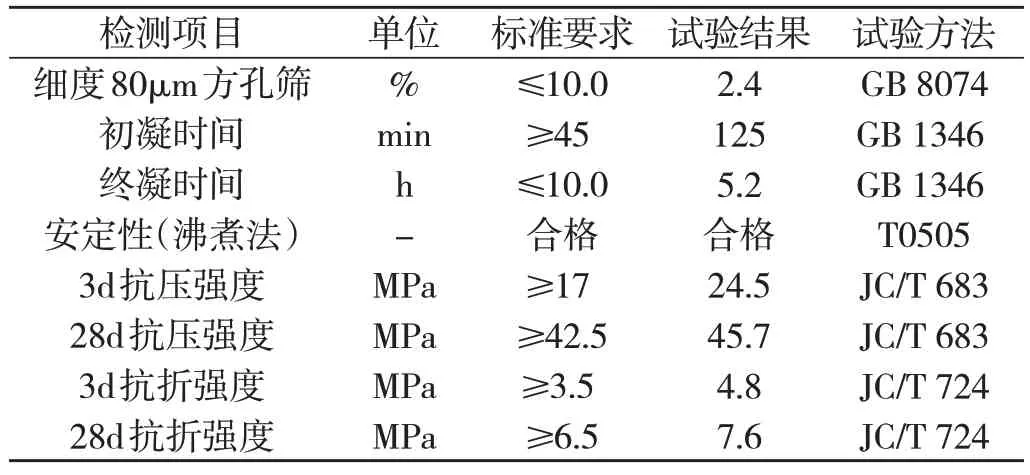

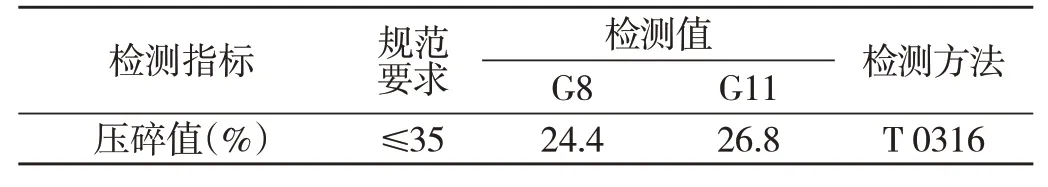

试验所用集料分为0~5mm、5mm~10mm、10mm~20mm、20mm~30mm 四档,其中石屑产于山东济南,粗骨料产于山东泰安,按照《公路工程集料试验规程》(JTG E42—2005)对原材料主要技术指标进行检测,检测结果见表3和表4。

表3 集料的级配

表4 检测结果

2.2 配合比设计

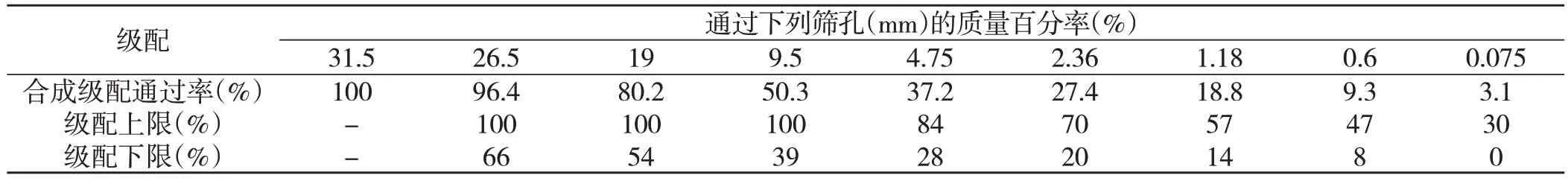

依照现行的《公路路面基层施工技术细则》(JTG/T F20—2015)中规定的级配范围,水泥稳定碎石的级配范围符合C-A-3的要求,具体级配见表5。

表5 水泥稳定碎石基层混合料的合成级配

3 橡胶粉掺量对胶砂强度的影响分析

根据《水泥胶砂强度检验方法(ISO)》(GB/T 17671—2021)的要求,由水泥450g、标准砂1350g、水225g,按照C:S:W=1:3:0.5 拌制40mm×40mm×160mm水泥棱柱体试件,按照规范规定的养生条件进行养生,在达到规定要求的养护龄期后,进行抗折强度和抗压强度试验。

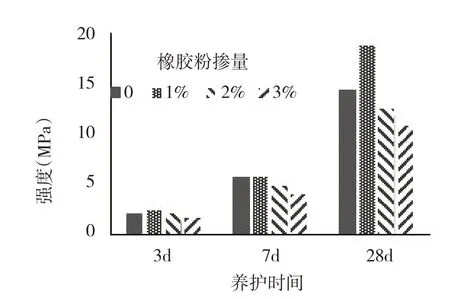

为研究橡胶粉对不同养护龄期下水泥胶砂试件强度的影响,按照橡胶粉掺量为0、1%、2%、3%(质量分数),掺入方式采用干混法,即在搅拌锅中加入水泥之后添加橡胶粉,连同胶砂一起用搅拌机搅拌,在振实台上成型,分别进行水泥胶砂试件3d、7d、14d的抗折及抗压强度试验,试验结果如图1和图2所示。

图1 橡胶粉不同掺量下抗压强度随养护时间的变化图

图2 橡胶粉不同掺量下抗折强度随养护时间的变化图

由图1、图2可知,在掺加1%的橡胶粉后,水泥胶砂试件的抗压及抗折强度都有轻微增加,且随着养护龄期的增加,水泥胶砂试件的抗压及抗折强度增长幅度增大。但随着橡胶粉掺量增加为2%、3%时,其对水泥胶砂试件的抗压及抗折强度均有削弱。试验表明,低掺量的橡胶粉添加到水泥胶砂试件中会增加其抗压及抗折强度,但橡胶粉掺量过多时,会对其抗压和抗折强度产生不良影响。

4 橡胶粉对水泥稳定碎石力学性能的影响分析

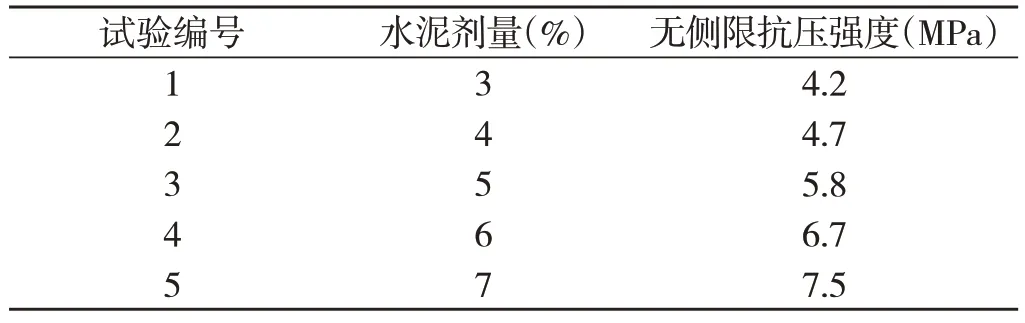

按照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)规定的试验方法,确定水泥稳定碎石的最大干密度及最佳含水率;设定5 种水泥剂量(3%、4%、5%、6%、7%),测定其7d 无侧限抗压强度,试验结果见表6;按照《公路路面基层施工技术细则》(JTG/T F20—2015)的规定,确定其最佳水泥用量为5%。

表6 不同水泥剂量的水泥稳定碎石7d无侧限抗压强度

4.1 无侧限抗压强度变化分析

采用5%的最佳水泥剂量,分别外掺0、1%、2%、3%、4%的橡胶粉。按照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)的规定,进行水泥稳定碎石试件的成型和养生,试件达到龄期后,开展无侧限抗压强度试验,试验结果见表7和图3。

表7 无侧限抗压强度试验结果

图3 不同橡胶粉掺量下的无侧限抗压强度变化图

由表7 和图3 分析可知,在7d、28d 标准养护条件下,随着橡胶粉掺量增加,水泥稳定碎石混合料无侧限抗压强度逐渐降低,即掺加橡胶粉后将会降低水泥稳定碎石混合料的强度。这主要是由于橡胶粉与水泥稳定碎石混合料的材料组成属性均不同,橡胶粉不与水泥水化发生物理化学反应,胶粉颗粒独立存在于材料内部,在外部荷载作用下,应力从水稳材料向橡胶粉传递时,由于橡胶粉的变形能力比较大,再生混合料变形较小,两者的变形协调能力不同,因此容易发生因应变过大导致的材料发生破坏,产生微裂缝,橡胶粉掺量越大,水泥石-橡胶粉之间的界面缺陷越显著,材料内部疏松,密度减小,强度衰减越明显。

4.2 干缩性能

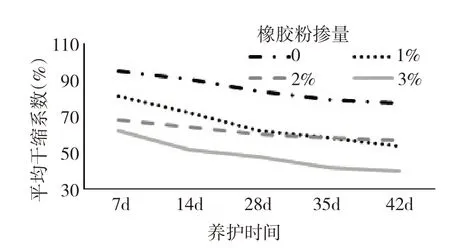

采用5%的最佳水泥用量,分别外掺0、1%、2%和3%的橡胶粉,按照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)的规定进行试件的成型和养生,分别检测养生7d、14d、28d、35d 和42d 的干缩系数,分析橡胶粉对水泥稳定碎石混合料干缩性能的影响,检测结果见表8和图4。

表8 水泥稳定碎石干缩系数检测结果

图4 不同橡胶粉掺量下不同养生时间变化图

由表8和图4可知,水泥稳定碎石混合料中加入橡胶粉后,随着橡胶粉掺量的增多,水泥稳定碎石混合料的干缩系数不断降低。这是由于橡胶粉具有较大的弹性,在一定程度上消减了由于水分蒸发而引起的毛细管张力,以及吸附水和分子间力的作用,从而减小了水泥稳定碎石混合料的干缩系数。研究结果表明,橡胶粉的掺加能够有效减缓水泥稳定碎石基层干缩裂缝的产生。

5 结语

通过在水泥胶砂和水泥稳定碎石混合料中掺加橡胶粉,分别进行不同龄期的抗压强度、抗折强度、无侧限抗压强度和干缩试验,可以得到如下结论:

①掺加橡胶粉后,水泥胶砂强度在橡胶粉掺量为1%时最大,随后其抗压强度和抗折强度随着橡胶粉掺量的增加均会降低。

②掺加橡胶粉后,水泥稳定碎石混合料的强度会随着橡胶粉掺量的增加而降低,即橡胶粉会降低水泥稳定碎石的强度。

③掺加橡胶粉后,水泥稳定碎石的干缩系数会随着橡胶粉掺量的增加而减小,即橡胶粉会有效减缓水泥稳定碎石基层干缩裂缝的发生。

④综合考虑橡胶粉对水泥稳定碎石基层的强度和干缩性能的影响,橡胶粉在水泥稳定碎石混合料中的掺量不宜过高,一般应为1%左右,具体掺量还需要根据现场试验确定。