引汉济渭秦岭隧洞TBM卡机脱困分析

赵 力 王 博 魏军政

(1.陕西省引汉济渭工程建设有限公司,陕西 西安 710024;(2.中铁第一勘察设计院集团有限公司,陕西 西安 710043)

随着工程技术的发展,TBM(硬岩掘进机)在水利水电、交通等隧洞建设中得到广泛应用。TBM具有施工速度快、环境友好等优点,但地质适应性较差,诸如软岩大变形、塌方等会使TBM施工面临严峻挑战[1-2]。软岩大变形破坏与围岩特性、地应力环境、工程扰动等复杂因素有关[3-6],往往会严重威胁隧洞安全施工及运行,尤其对于TBM掘进施工,软岩、断层破碎带等不良地质容易造成TBM卡机被困[7-10]。关于卡机脱困方案的制定,需要结合其对围岩、钢拱架、锚杆、衬砌等的影响,开展可行性研判。为有效评估并及时调整施工方案,降低软岩段工程开挖风险,开展TBM卡机脱困施工分析具有重要的现实意义。

在软岩变形和TBM卡机方面,许多学者做了大量的研究工作。王有平[11]针对九道河隧洞软弱围岩变形洞段,通过变形监测及软岩变形控制相关试验,确定不同围岩类别开挖预留变形量,采用施工措施及时控制围岩变形和松弛;罗立哲等[12]对隧道不利岩性段,采取拱部、边墙、底板的全断面固结灌浆,施作端头锚固型张拉锚杆,有效减小软弱围岩段隧洞变形;苏珊等[13]针对新疆某超埋深地下隧洞TBM卡机,提出了护盾后方拱架段加强支护,护盾及刀盘侧顶周围松散塌方体化学注浆、水泥固结注浆使围岩自稳后人工凿除刀盘周边破碎固结体的施工方法;唐祁忠等[14]以构皮滩水电站尾水隧洞软岩段为例,阐述了特大断面软岩洞室群的工程地质条件及施工技术。

本文以引汉济渭秦岭隧洞TBM卡机脱困施工为研究对象,采用现场监测和数值模拟相结合的方法,分析了脱困施工条件下围岩变形、钢架受力等特征规律,可为脱困方案的优化和评估提供参考依据和支撑。

1 工程概况

引汉济渭工程是“十三五”期间国家加快推进的172项重大水利工程之一,自汉江及其支流子午河取水,通过隧洞穿越秦岭,向关中平原调水。秦岭输水隧洞作为引汉济渭骨干控制性工程,全长98.3km,最大埋深2012m,工程建设难度大、地质条件复杂,穿越了3条区域性大断裂、4条次一级断层和33条一般断层,涉及岩性20余种。工程设计流量70m3/s,纵比降1/2500。隧洞采用钻爆法和TBM法施工,其中TBM段长达30km以上,采用直径8.02m的圆形断面。TBM施工段通过各断层泥砾带、千枚岩中局部破碎的碳质千枚岩地段,由于岩质软弱,隧洞埋深较大,地应力值相对较高,施工中有可能产生软岩大变形现象。

2016年5月31日清晨7时32分,TBM施工遭遇高地应力涌出状破碎岩,该段埋深1200m,桩号K51+597.6,护盾后方拱顶围岩破碎、松散,盾尾边墙底部砂砾状渣体不断涌出,流渣填充刀盘并在护盾后方堆积,TBM被迫停机[15]。

该处隧洞轴线方位角约N10°E,揭露的岩层为千枚岩夹变砂岩、夹碳质千枚岩,弱风化,受地质构造影响严重。根据岩体初始应力场反演分析成果可知,该隧洞洞段附近的应力场优势方位为NW31.4°,与隧洞轴线夹角41.4°,且以水平构造应力场为主,最大水平主应力侧压系数为1.15,变形较大。主应力计算量值及方位角见表1。

表1 局部坐标系下的隧洞围岩稳定性分析典型剖面主应力计算值(桩号K51+597)

2 施工监测分析

为实现TBM释压脱困,采用小导洞迂回反向支护技术[16],通过辅助坑道迂回至受卡刀盘前方并扩挖形成接应洞室。

为了监测TBM卡机脱困段(护盾后方—撑靴部位)围岩卸荷松弛与岩体蠕变变形情况,在紧邻护盾后方左右两侧布置了2套5点式大量程(300mm量程)多点位移计,测点深度分别为2m、6m、9m、16m、24m。

监测结果表明:护盾后方左右侧岩体总体增量变形分别为3.8mm、4.0mm;岩体变形增长主要发生在护盾上方及两侧开挖期间和换拱开挖期间(刀盘前方开挖应力调整主要由护盾承担);径向方向,围岩主要变形和扰动区间在6~9m范围及其浅部0~2m范围;采用控制性人工开挖和及时新增支护,护盾至撑靴之间换拱开挖和切割原钢架卸荷对隧洞岩体的扰动在可控范围;后期护盾顶部钢架拆除和TBM向前掘进过程中该部位围岩将再次受到应力卸荷与转移作用,围岩位移将再次增长变化。

为了掌握隧洞钢架受力特征,对护盾后方钢架布置振弦式应变计、光纤光栅应变计。对整个换拱过程进行支护钢架应力监测。结果表明:新换拱架整体呈受压状态;最大压应力为50.73MPa,一般受力为1.23~39.03MPa;拱顶受力大于两侧;越靠近换拱施工部位钢架受力越大;受临近原拱架扩挖拆除影响,应力转移明显,钢架顶部应力呈增长状态,增长速率随时间逐步衰减。

为揭示该段隧洞二衬混凝土结构的受力特征,在二衬混凝土中布置了钢筋计。监测结果表明:衬砌施工期间受到混凝土浇筑和混凝土温度影响,衬砌钢筋应力变化较大,3~7天后应力趋于平稳,衬砌结构钢筋主要承受压应力,压应力量值为3~26MPa,主要是位于顶拱和拱腰部位内外侧钢筋、边墙中部外侧钢筋。边墙中部内侧钢筋呈受拉状态,量值为4~6MPa。由于经过加固处理的围岩已经稳定,围岩无时效变形增长现象,因此二衬浇筑完成后钢筋应力基本稳定。

3 脱困施工模拟分析

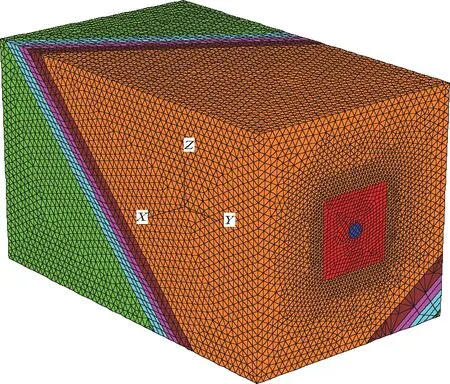

根据TBM施工洞段围岩的地质条件和岩性特点,建立隧洞三维数值模型。模型计算范围为120m×200m×120m(X×Y×Z),Y轴沿洞轴线方向(顺水流方向为正),Z轴沿铅直方向(向上为正),X轴与Y轴垂直(右手坐标系);隧洞中心坐标为(60m,100m,60m),开挖洞径为8.0m。边界条件为:上部作用有上覆岩体重量,四周和底部为法向位移约束。围岩本构模型采用考虑内变量演化特征和围压效应的深埋软岩复合黏弹塑性模型。采用8节点六面体单元和4节点四面体网格共划分了784454个单元,计算模型见如图1所示。

图1 计算模型示意图

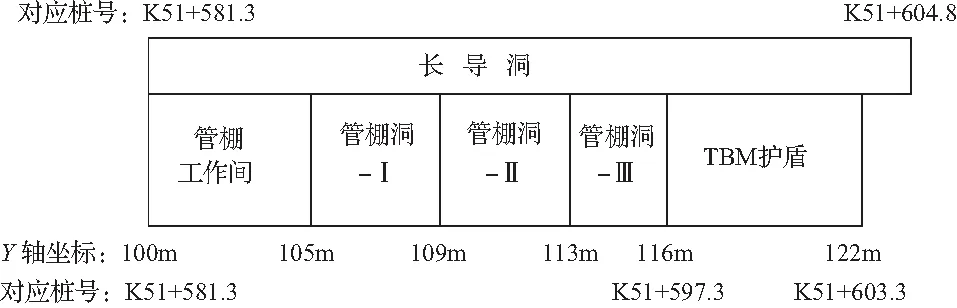

模型纵剖面如图2所示,Y轴坐标100m对应里程K51+581.3,即掌子面处;Y轴坐标100~105m为管棚工作间;105~116m为管棚洞,进一步细化为管棚洞Ⅰ、Ⅱ、Ⅲ三部分,分别对应Y轴坐标105~109m、109~113m、113~116m;Y轴坐标116m对应里程K51+597.3,即TBM护盾前方刀盘处,Y轴坐标116~122m为护盾;在隧洞拱顶上方偏右侧布设超前导洞,导洞起于护盾尾部后方1.5m,长23.5m,宽2.4m,高1.5m。根据地质勘探资料,建立的模型中包括主断层带和两侧影响带,主断层带的宽度为5m,两侧影响带宽度皆为7m。卡机之前的正常开挖段为里程K51+603.3~K51+681.3,即对应模型中Y轴坐标的122~200m。

图2 剖面示意图

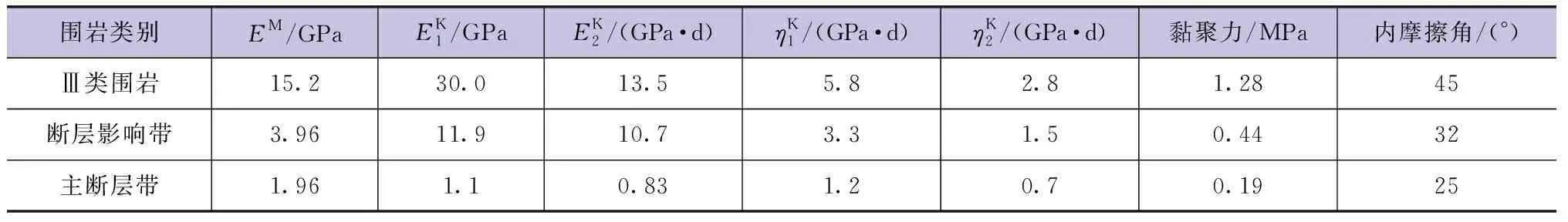

在岩体力学试验基础上,结合工程现场围岩变形量、钢拱架上的应变计监测到的钢拱架受力,反演得到围岩参数,见表2。

表2 围岩力学参数

隧洞的开挖包括卡机前、脱困期、脱困后三个阶段,三个阶段全部完成后,模型中的隧洞实现贯通。图3为普通锚杆与让压锚杆支护下围岩稳定后合位移云图,该图为平行于洞轴线的剖面图。可以看出,隧洞开挖稳定后的较大变形量出现在隧洞与主断层带、断层影响带交叉的位置,即TBM掘进机卡机段。

图3 隧洞贯通后围岩合位移云图

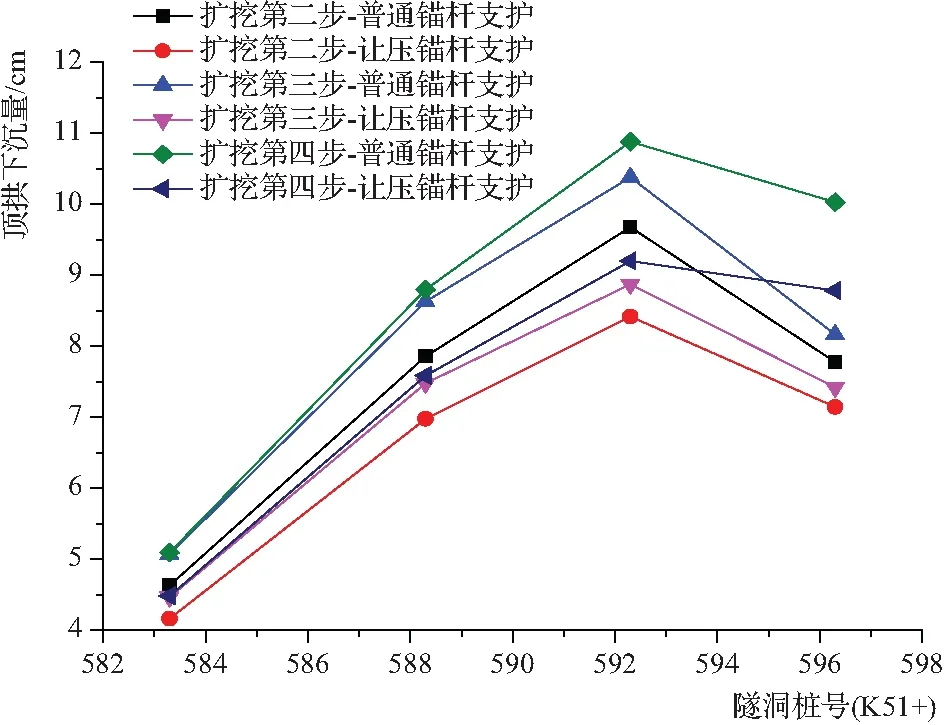

根据TBM脱困方案,对卡机之后的超前开挖进行精细分步。超前开挖主要分为四步:隧洞上部导洞超前开挖、管棚工作间和管棚洞上层超前开挖、管棚工作间和管棚洞左右两侧超前开挖、TBM护盾外围超前开挖。管棚工作间和管棚洞是部分超前开挖,超前开挖之后残余岩体待TBM脱困后向前推进时开挖。扩挖第一步只是长导洞的开挖,因此没有监测拱顶下沉量。后三步中,都监测了顶拱的下沉,每一步开挖之后都进行支护。在后三步的计算中,监测了模型中Y轴坐标为102m、107m、111m、115m处的围岩顶拱下沉量,四个坐标值分别对应实际隧洞的K51+583.3、K51+588.3、K51+592.3、K51+596.3桩号。如图4所示,横坐标表示的是隧洞桩号,纵坐标表示每一步完成后围岩拱顶累积的下沉量。由图4可以看出,随着隧洞的超前扩挖,顶拱下沉变形量不断增大。在监测的四个位置中,K51+592.3处(即模型Y轴111m处)的顶拱下沉量总是大于其他三个监测位置,可见此处受断层影响最大,也是TBM脱困最关键的位置。

图4 分步扩挖后顶拱下沉量

在完成最后一步扩挖之后,围岩变形量以及塑性区的分布对TBM脱困有着决定性的影响。完成第四步扩挖之后,垂直于洞轴线(即模型Y轴)选取剖面K51+592.3处进行计算,竖向和水平方向的围岩位移云图如图5所示。隧洞中间残余的岩体在TBM脱困后正常向前推进时开挖,不需要支护。

由图5可以看出,在支护下,稳定后的围岩顶拱下沉量达到12.06cm,两侧边墙收敛变形15.49cm。由此可知,受断层影响,此处围岩变形的最大值并不是在正拱顶,而是在紧邻正拱顶的两侧。

图5 支护时围岩位移云图

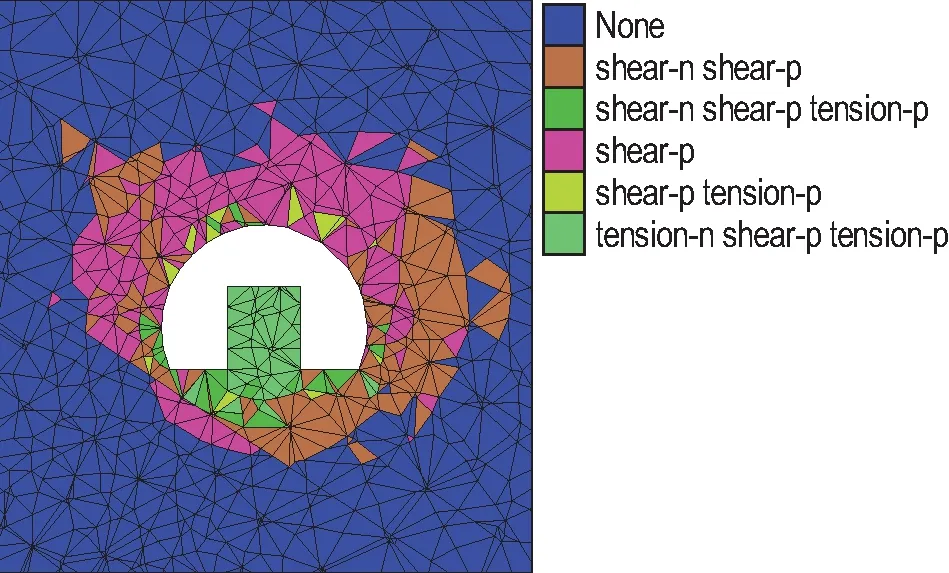

在完成第四步扩挖之后垂直于洞轴线选取剖面K51+592.3处进行计算,支护情况下围岩塑性区分布如图6所示,塑性区主要沿断层展布,顶拱区域两侧塑性区深度较大。

图6 扩挖段围岩塑性区分布

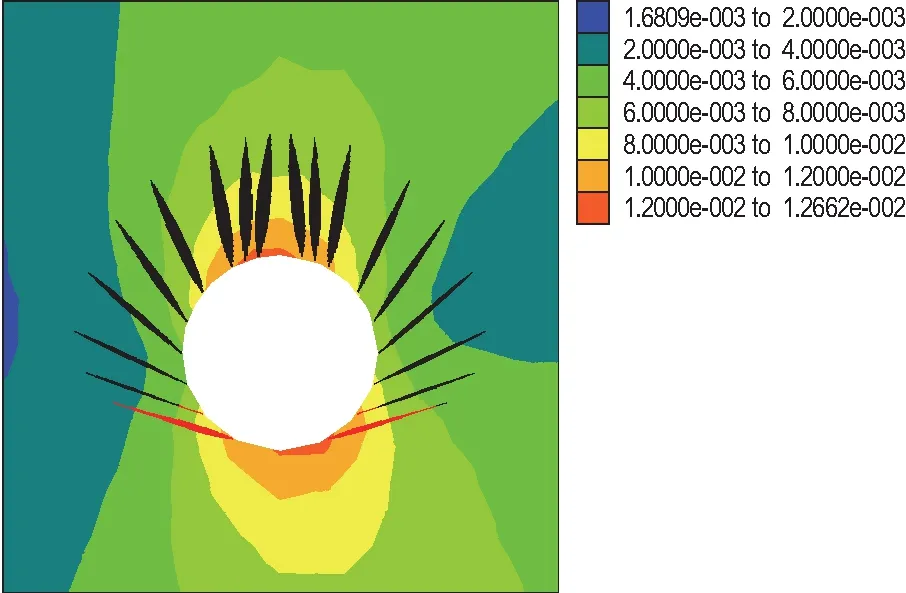

TBM脱困完成之后,进入正常开挖阶段。模拟隧洞贯通之后,选取距离卡机位置32m处,垂直于洞轴线剖面进行计算,支护下的围岩变形与锚杆受力分布如图7所示。隧洞开挖后,围岩向中间移动。可以看出支护时围岩最大变形的合位移为12.66mm。锚杆的轴力分布状态都呈“纺锤状”分布,锚杆受力值小于设计值。

图7 正常掘进段围岩合位移云图及锚杆轴力分布

基于上述计算结果,将模拟中的监测结果与现场实测进行对比。多点位移计安装时现场施工已经进入TBM脱困阶段第二步,因此所测数值主要是之后第三步与第四步结果。监测结果和模拟结果对比如图8所示。

图8 多点位移计监测结果与模拟结果对比

由图8可以看出,数值模拟的结果和现场监测的结果虽略有差别,但差值较小,并且总体变化趋势及分布规律基本一致,可以证明数值模拟结果符合现场实际。经后期实际工程验证,按照上述支护方案,TBM掘进机顺利完成脱困;脱困之后,能够持续稳定地进行正常段的施工。

4 结 论

a.岩体变形增长主要发生在护盾上方和两侧开挖期间及换拱开挖期间;采用控制性人工开挖和及时新增支护,护盾至撑靴之间换拱卸荷对隧洞岩体的扰动在可控范围。换拱过程中,新换拱架整体呈受压状态;拱顶受力大于两侧;受临近原拱架扩挖拆除影响,钢架顶部应力呈增长状态,增长速率随时间逐步衰减。

b.随着隧洞的超前扩挖,顶拱变形量不断增大。K51+592.3处顶拱变形量较大,围岩变形最大值在紧邻拱顶的两侧位置,顶拱区域两侧围岩塑性区深度较大。

c.TBM完成脱困正常开挖后,锚杆的轴力分布状态呈“纺锤状”形,锚杆受力值小于设计值,二衬浇筑完成后钢筋应力基本稳定。