MBR+NF+RO+MVR用于填埋场后期渗沥液全量处理

杨耀达

(广东省建筑设计研究院有限公司,广东广州 510000)

生活垃圾填埋场的渗沥液有机污染物浓度较高,一直以来是废水处理领域的难题之一。随着填埋场运行年限增加,渗沥液水质发生变化,且浓缩液回灌导致的污染积累问题愈发突出,因此填埋场后期渗沥液处理难度较大。本文所述MBR+NF+RO+MVR工艺用于处理填埋场后期渗沥液,且有效解决浓缩液问题,实现渗沥液全量处理。

1 工程概况

本项目位于广东省内某生活垃圾填埋场,现有渗沥液处理规模为400 m3/d,采用两极碟管式反渗透(DTRO)工艺进行处理。项目实际运行中,随着填埋场运行年限增加,浓缩液回灌导致难降解有机物和盐分不断积累,DTRO产水率逐年下降,目前仅为50%~60%。为此,建设单位对渗沥液处理进行改造,改造后采用MBR+NF+RO工艺,浓缩液采用DTRO减量+MVR处理工艺。由于无浓缩液回灌,改造后渗沥液处理规模降低至300 m3/d。

2 设计进水、出水水质

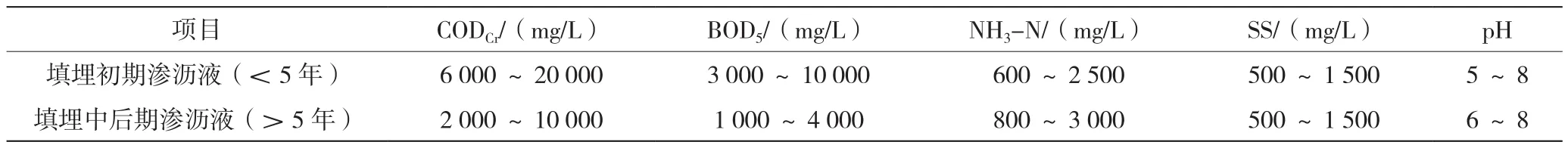

垃圾渗沥液的水质情况会随填埋场运行时长的增加而发生变化,主要的变化趋势为C/N比失调、电导率增大,生化性变差。渗沥液变化规律如表1[1]。

表1 典型填埋场不同年限渗沥液水质范围

该填埋场运行时间已有8年,按表1划分属于填埋中后期,且场内现有渗沥液处理后的浓缩液一直以来均采用回灌的方式,渗沥液进水水质实测数据见表2。

表2 2021年渗沥液进水水质检测数据

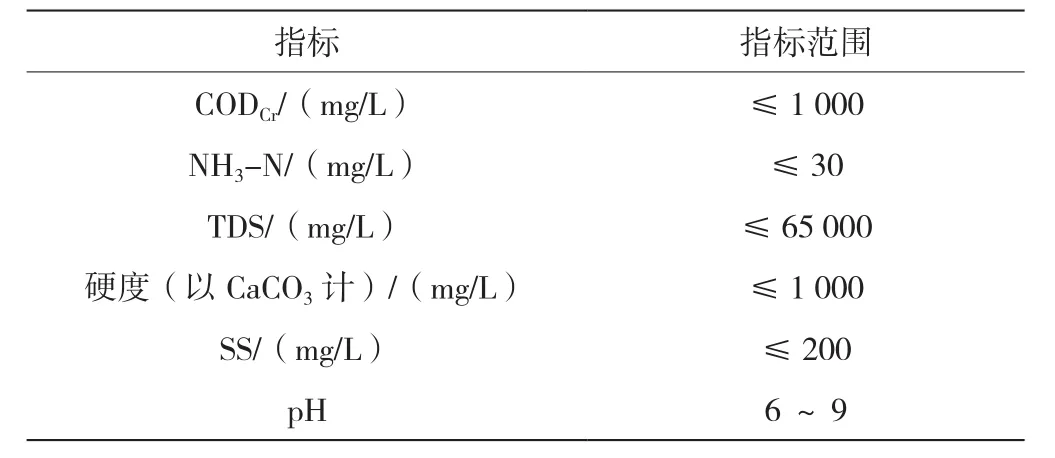

考虑到填埋场继续运营,NH3-N指标将进一步升高,以及渗沥液的水质波动,本项目设计进水水质相关指标如表3所示。根据项目环评批复,出水水质执行《生活垃圾填埋场污染控制标准》(GB 16889—2008)和广东省地方标准《水污染排放限值》(DB 44/26—2001)第二时段一级标准的较严值。排放标准中主要污染物指标要求详见表3[2-3]。

表3 设计进水、出水水质

3 处理工艺选择

3.1 渗沥液处理工艺选择

填埋场后期渗沥液C/N比失调,按设计进水水质,BOD5/CODCr约为0.3,BOD5/NH3-N<1,污水的可生化性一般。结合填埋场后期渗沥液的水质特点,参照国内外相似的垃圾渗沥液处理工程的实践,对本项目所处理的渗沥液行之有效的处理技术路线主要有以下4类。

(1)预处理+深度处理,如混凝沉淀+DTRO工艺。该类工艺深度处理以膜处理技术居多,其中DTRO工艺在渗沥液处理领域的应用最为广泛,具有占地面积小、抗冲击能力强、开停机迅速等优点。但浓缩液的不断回灌,导致渗沥液电导率上升明显,以本项目为例,改造前渗沥液处理系统进水电导率已高达25 000 μS/cm,系统产水率仅50%~60%,且随着污染物累积产水率进一步下降。在考虑增加浓缩液全量处理的条件下,仅采用DTRO工艺,浓缩液产生量依然较大,浓缩液全量处理成本较高。

(2)预处理+蒸发工艺,如混凝沉淀+蒸发(MVC)+氨吹脱。该类工艺已在高浓度有机废水中的处理中应用多年,多用于垃圾填埋场的渗沥液处理。该类工艺具有占地小、工艺流程简单、运行管理简单、开停机迅速的优点,但由于电耗较大、蒸发器结垢严重、清洗频繁等缺点,导致废水处理成本逐年增加,且频繁的停机清洗维护使处理能力不断衰减,最终无法满足处理需要。

(3)生化处理+膜处理,如膜生物反应器(MBR)+纳滤(NF)+反渗透(RO)。该类工艺通过生化处理去除有机物及NH3-N,是有机废水的主流处理工艺,具有运行成本低、去除效果好的优点。填埋场后期的渗沥液可生化性一般,采用该类工艺需要投加碳源。相比DTRO工艺,NF+RO工艺的浓缩液产生量更少,整个系统的浓缩液产出可控制在25%左右[4]。结合该填埋场的实际情况,浓缩液无法继续回灌处理,因此采用该类工艺必须搭配浓缩液的全量处理。

(4)生化处理+高级氧化,如MBR+芬顿(Fenton)+曝气生物滤池(BAF)。该类工艺处理工艺在国内起步较晚,高级氧化技术能有效增强废水的可生化性,相比膜处理技术可解决浓缩液的处置问题,但相比生化处理+膜技术+浓缩液处理,该类工艺的流程复杂、占地面积大、出水稳定性一般,且对运营管理水平要求更高。

工艺选择上,优先考虑出水达标的稳定性,填埋场后期渗沥液的主要污染物依然以有机物及NH3-N为主,因此在投加碳源的情况下,采用生化处理是可行的,选择第(3)类工艺,深度处理采用NF+RO工艺,搭配浓缩液全量处理,具体工艺路线为外置式MBR+NF+RO+浓缩液全量处理,该工艺出水稳定,运行成本相对较低,可解决该填埋场后期渗沥液的处理难题。

3.2 浓缩液处理工艺选择

根据填埋场运行数据,浓缩液进水水质设计如表4所示。

表4 浓缩液进水设计水质

由于浓缩液含有大量难降解有机污染物、二价离子,采用生化工艺无法处理浓缩液,浓缩液本身来自于膜处理工艺,采用膜技术无法全量化处理浓缩液。因此本项目浓缩液全量处理工艺选择为低温蒸发(MVR)工艺。MVR可在废液加热至60 ℃时进行蒸发,能有效避免结垢。MVR技术适合类似浓缩液处理类的规模较小、处理难度大、生化性差、有全量处理需求的废水处理项目。

此外,RO虽然无法全量处理浓缩液,但处理过程中增加RO单元可有效对浓缩液进行减量。为进一步降低成本,配置1套DTRO,用于浓缩液减量。

4 工艺流程

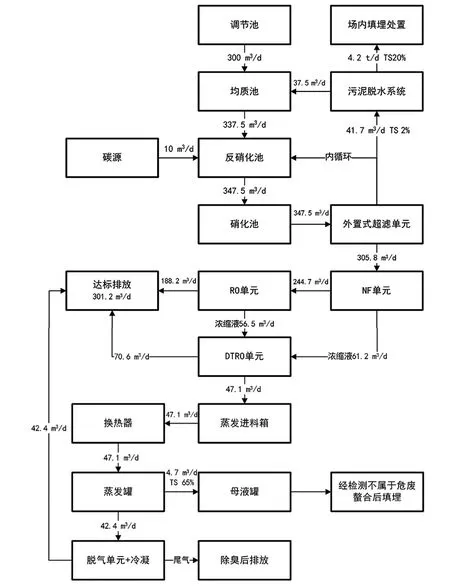

自调节池内的渗沥液泵入均质池,再通过提升泵泵送至MBR系统,经过生物硝化、反硝化等生化处理,可大量去除污水的有机污染物、NH3-N、金属离子[5],生化处理后进入膜处理车间,通过NF、RO对污染物进一步去除,出水满足排放标准。NF、RO浓缩液通过DTRO减量后进入MVR单元进行最终处理。具体的工艺流程见图1。

图1 工艺流程及水量平衡图

5 工艺设计

5.1 主要设计参数

一级反硝化池停留时间52 h;一级硝化池停留时间91 h;二级反硝化池停留时间29 h;二级硝化池停留时间31 h;超滤(UF)组件膜通量65 L/(m2·h);NF组件膜通量16 L/(m2·h),综合回收率≥80%;RO组件膜通量12 L/(m2·h),综合回收率≥75%;DTRO组件膜通量10 L/(m2·h),综合回收率≥60%。

5.2 主要单元设计

(1)均质池。渗沥液水质具有一定的波动性,均质池主要用于均衡水质。均质池设计尺寸为3.0 m×5.0 m×4.0 m(长×宽×高,以下尺寸均为此形式),有效水深3.5 m,有效容积52.5 m3。均质池内主要配置设备:均质池提升泵,Q=10 m3/h,H=25 m,1台;精密过滤器,过滤流量为0~20 m3/h,过滤精度为600 ~ 800 μm。

(2)一级反硝化池、二级反硝化池。一级反硝化池设计尺寸为14.0 m×7.5 m×8.0 m,有效水深7.0 m,有效容积735 m3。综合考虑短程反硝化及一般反硝化作用,20 ℃下反硝化速率取 0.05 kgTN/(kgMLVSS·d)[6],设计温度25 ℃下反硝化速率为0.073 kgTN/(kgMLVSS·d),设计反硝化率为92%(TN为总氮,MLVSS为混合液挥发性悬浮固体浓度,下同)。二级反硝化池设计尺寸为10.0 m×6.5 m×8.0 m,有效水深6.5 m,有效容积422 m3,设计反硝化率82%。

(3)一级硝化池、二级硝化池。一级硝化池设计尺寸为18.0 m×10.5 m×8.0 m,有效水深7.0 m,有效容积1 323 m3;设计温度25 ℃,设计污泥浓度15 kg/m3,设计污泥产率系数为0.2 kgMLSS/kgCOD,本系统回流比为9(MLSS为混合液悬浮固体浓度,下同)。二级硝化池设计尺寸为10.0 m×7.0 m×8.0 m,有效水深6.5 m,有效容积455 m3;设计温度为25 ℃,设计污泥浓度为15 kg/m3,设计污泥产率系数为0.2 kg MLSS/kgCOD。

(4)UF单元。UF设置在膜处理车间,主要配置设备:UF集成设备,Q=13.64 m3/h;膜元件8支;膜通量为65 L/(m2·h),过滤面积为216 m2,1台。

(5)NF单元。NF设置在膜处理车间,主要配置设备:NF集成设备,Q=13.64 m3/h;膜元件18支;膜通量为16 L/(m2·h),过滤面积为666 m2,产水率为80%,1台;NF单元设有在线清洗系统,用于对NF进行冲洗和化学清洗。

(6)RO单元。RO设置在膜处理车间,主要配置设备:RO集成设备,Q=12.5 m3/h;膜元件18支;膜通量为12 LMH,过滤面积为666 m2,产水率为75%,1台;RO单元设有在线清洗系统,用于对RO进行冲洗和化学清洗。

(7)DTRO单元。DTRO设置在膜处理车间,主要配置设备:进水浓缩液储罐,φ2 500 mm×3 100 mm,15 m3,1个;DTRO进水泵,Q=10 m3/h,H=30 m,2台(一用一备);DTRO集成设备,Q=6.83 m3/h;膜元件18支;膜通量为10 L/(m2·h),过滤面积为640 m2,产水率为60%,1台;DTRO浓缩液泵,Q=5 m3/h,H=20 m,2台(一用一备)。

(8)浓缩液处理单元。经DTRO减量后的浓缩液泵至室外的浓缩液池,浓缩液池设计尺寸为8.0 m×5.0 m×4.0 m,有效水深3.2 m,有效容积128 m3。浓缩液处理单元设置在单独的浓缩液处理车间内,主要配置设备:预换热器,冷侧流量为2.5 m3/h,介质为后端蒸发废气,1台;主换热器,冷侧流量1 400 m3/h,介质为锅炉蒸汽,换热面积400 m2,1台;蒸发罐,φ1 400 mm×10 000 mm,1台;蒸汽压缩机,流量为1.6 t/h,1台;脱气罐,有效容积为2 000 L,1台;冷凝水换热器,80 ℃至35 ℃,1台;电锅炉,锅炉出力为300 kg/h,1台;冷却塔,30 m3/h,37 ℃至32 ℃,1台;干化螯合装置,处理量1 t/h,1套。

(9)污泥脱水系统。本项目产生的剩余污泥量41.7 m3/d,设计采用板框脱水机对剩余污泥进行脱水处理,脱水上清液回入调节池,脱水产生的干污泥填埋处置。污泥浓缩池设计尺寸均为3.0 m×5.0 m×4.0 m。污泥脱水系统主要配置设备:压滤机,过滤面积100 m2,过滤/压榨工作压力≤1.0/1.6 MPa,1套;PAM制备装置,1 000 L/h,浓度2‰~3‰,1套;PAM投加泵,Q=2 m3/h,H=40 m,1台。

6 工艺特点

(1)本项目处理填埋场后期渗沥液,结合实际的进水水质合理设计工艺路线及参数,渗沥液中NH3-N含量高而有机碳不足,补充RO工艺,在弱酸性环境下,对NH3-N具有较好的去除率[7],可保障出水稳定达标。

(2)填埋场内由于浓缩液回灌,难降解有机物和盐分积累,单纯使用膜技术产水率过低,回灌的浓缩液又很快通过混入渗沥液中一并流出,形成恶性循环,造成渗沥液的设计处理规模远超过实际渗沥液产生量。本文中采用MBR+NF+RO,搭配浓缩液处理,可有效解决该问题,且实现了渗沥液的全量处理。原有渗沥液处理系统设计规模为400 m3/d,尚不能完全满足处理需要,经升级改造后,处理规模可降低至300 m3/d,有效节省MBR系统占地面积和运行成本。

(3)为减少浓缩液处理成本,使用DTRO对浓缩液进行减量化处理,可有效减少运行成本。本项目MVR处理单吨浓缩液的运行成本约100元/m3,DTRO运行成本约40元/m3,DTRO进水117.7 m3/d,经DTRO减量后约减少70.6 m3/d,即采用DTRO+MVR的方式运行成本为80元/m3,相比单独使用MVR每年节省费用85.8万元,运行成本显著降低,且MVR规模缩减带来的投资降低也能完全覆盖DTRO的建设投资。

(4)采用MVR工艺,使废水蒸发温度要求降低,与传统MVC相比,既节省了能耗,又减缓结垢问题。

7 运行效果分析

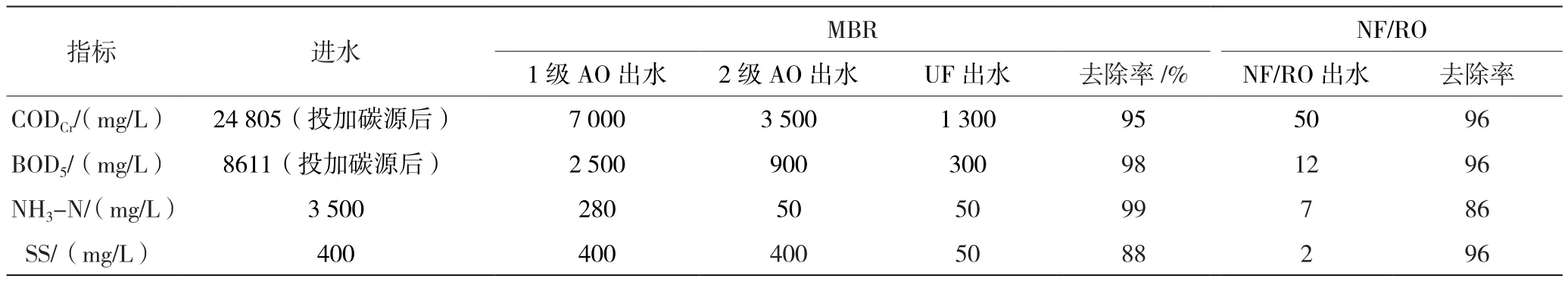

按以上工艺设计,渗沥液处理阶段各单元去除效果及出水情况见表5,浓缩液处理效果及出水情况见表6。

表5 渗沥液处理各阶段去除率及出水水质

表6 浓缩液处理去除率及出水水质

8 结论

(1)本项目采用MBR+NF+RO+MVR工艺能够实现渗沥液全量处理。经升级改造后,解决了填埋场后期运营中浓缩液回灌后立即流出、渗沥液处理产水率低等问题,渗沥液处理规模由原400 m3/d降低至300 m3/d,该工艺对这类项目具有指导意义。

(2)本项目出水水质要求严格,其出水水质可满足《生活垃圾填埋场污染控制标准》(GB 16889—2008)中表2和广东省地方标准《水污染排放限值》(DB 44/26—2001)第二时段一级标准的较严值。

(3)浓缩液采用DTRO进行减量,再进入MVR处理,可有效降低运行成本和建设投资,运行成本每年节省费用85.8万元。