选煤厂加压过滤机效率提升技术研究

郝炜峰

(山西汾西矿业(集团)有限责任公司洗煤厂,山西 介休 032000)

引言

加压过滤机是选煤厂煤泥水处理系统常用设备之一,具备生产能力大、滤饼含水量低、自动化程度高以及产生的滤液密度低等优点[1-2]。煤泥水分会在一定程度上影响煤炭质量,确保加压过滤机高效运行,可提高选煤厂经济效益及产品质量[3]。常使用的加压过滤机类型有转鼓式、圆盘式、定盘式及筒式等[4-6]。本文就对选煤厂使用的加压过滤技术原理以及影响因素分析基础上,通过采用调整设备工作参数、调节入料黏度以及采用助滤剂等方式,改善加压过滤机入料性质并优化工作性能,达到提升加压过滤机工作效率目的。

1 加压过滤机结构及应用现状

山西某选煤厂采用圆盘式加压过滤机(设备型号GPJ-720 型),设备主要组成系统包括加压过滤室、过滤机、分配阀、搅拌器、刮板输送机、密封排料系统、风机、汽水分离器以及入料泵等,如图1 所示。现阶段选煤厂加压过滤机有自动控制系统,可实现自动化操作、生产参数监测,并具备故障报警以及操作提示等功能。

图1 加压过滤机结构示意图

选煤厂使用的GPJ-720 型加压过滤机设计入料浓度在200~300 g/L,灰分控制在30%以内,入料中粒径0.074 mm 以上占比应超过40%。设定单次排料量在1.4~1.6 t,周期120~200 s。现场使用过程期间加压过滤机存在产品(滤饼)水分高、排料周期长(排料周期在300 s 以上)、处理能力偏低(达不到设计要求)等问题,影响煤泥水处理系统生产效率。

2 影响因素分析

2.1 过滤压力

加压过滤机设定的过滤压力会直接影响压滤机形成的滤饼含水量,理论上加压过滤机设定压力越高,则形成的滤饼水分越低。煤质不同则需使用的加压过滤压力有所差异,为确保洗选系统稳定,无法通过实时调整加压仓压力方式提高煤泥水处理能力[7]。

2.2 入料粒度

煤泥水中煤泥粒度分布均衡,细煤泥(粒径小于0.074 mm)占比越低,则加压过滤机煤泥处理处理效率及处理效果越差,反之煤泥水中粗煤泥占比较高时,形成的滤饼较厚、透气性较好且含水率较低;细煤泥占比量大时,容易堵塞滤网、降低透气性并影响压滤机生产效率。同时煤泥水黏度较大时,会增大滤料从滤饼上脱落时间。入料中细煤泥占比较大,导致滤饼偏薄,滤饼进入干燥区后易出现龟裂,降低压差并弱化水分处理效果,增大滤饼含水率。

2.3 煤泥水浓度

在煤炭洗选过程中,入料中煤泥水浓度偏高时,滤布上形成的滤饼厚度越大,在主轴设定旋转时间内滤饼脱水效果越差,滤饼含水量越高;煤泥水浓度偏低时,则导致滤布上滤饼较薄,滤层透气性较好,虽然滤饼水分较低,但是也存在压风损失量大、压滤机处理效率偏低问题[8-9]。因此,在生产过程中应确保压滤机入料浓度控制在一定范围内。

2.4 药剂

压滤机过滤时,药剂类型、添加量及添加方式等均会影响滤饼水分处理效果及滤饼成型。选用的药剂应有助于滤饼脱水、提升煤泥絮团性,并使得煤泥水中煤泥快速絮凝沉淀。

2.5 主轴转速

主轴转速会直接影响滤饼处理时间、压滤机生产效率,当压滤机压差偏低时,主轴转速降低可增大煤泥、滤布接触时间,但是滤饼厚度普遍较大会导致滤饼含水率普遍偏高;主轴转速较高时,若入料中细粒占比偏高则会导致滤饼厚度偏薄[10-11]。

3 效率提升技术措施

3.1 掺粗

根据现场调研发现,周边选煤厂使用的同类型压滤机排料时间一般在200 s 左右,对浓缩池底流进行小筛分试验,发现选煤厂入料中粒径在0.045 mm 以下的极细煤泥占比超过20%。

增加溢流口直径以及缩小底流口直径可适当增加跑粗,具体底流口与溢流口直径比以3~4 最佳,溢流中粒径0.073 mm、0.5 mm 以上煤泥占比分别由70.2%、0.5%增至78.3%、6.1%。用1.0 mm 缝隙筛网代替0.35 mm 筛网,适当增大筛下物跑粗,筛下物先后通过浓缩机、压滤机处理,改善入料粒径分布。表1 为掺粗后底流筛分结果。

表1 底流筛分结果

从表1 可看出,掺粗后入料粒径在0.5 mm 以上粗颗粒占比增至4.4%(掺粗前为1.2%),粒径0.075 mm 以内的细物料占比降至46.9%以内(掺粗前为69.2%)。入料掺粗后加压过滤机排料耗时基本控制在240 s 以内。

3.2 改善入料浓度

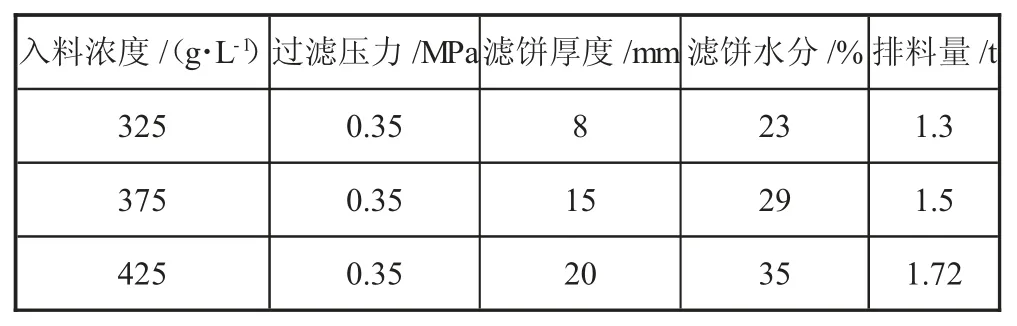

对不同入料浓度下加压过滤机工作效率进试验,具体结果见表2。

从表2 可看出,将入料浓度控制在325 g/L 时,滤饼水分为23%,不仅水分较低而且加压排料为1.3 t,生产效率较高。在入料管上采用浓度计实时测定入料浓度,确保始终处于325 g/L 附近,以便增强加压过滤机生产效率。

表2 加压过滤机入料浓度试验结果

3.3 药剂选型

洗选使用药剂类型为PAM(聚丙烯酰胺)、PAC(聚合氯化铝)并配合进口药剂提升煤泥沉降效果,药剂添加模式为国产药剂单独使用、国产药剂+进口药剂混合方式。药剂添加中适当掺加进口药剂后,降低了原有药剂使用量比例,沉降效果以及经济性均得以提升。选煤厂通过完善助滤剂添加设备降低煤泥水泥化影响,采用的助滤剂为聚合氯化铝,通过现场使用高灰细泥煤泥水处理时间由以往500 s 降至300 s,加压过滤机处理能力及处理效果得以显著提升。

4 结论

1)加压过滤机处理煤泥水时,应根据现场情况入料浓度、入料粒度、选择合适药剂等方式优化入料性质,同时调节工作压力、主轴转速等,使得加压过滤机始终处于高效工作状态。

2)根据选煤厂情况,通过适当缩小旋流器底流口直径并增大溢流口直径实现跑粗,具体将旋流器底流口与溢流口直径比确定为3~4 时可适当改善跑粗效果;将弧形筛原0.35 mm 缝隙筛网更换为1.0 mm 缝隙筛网,增加弧形筛底流中粗颗粒占比,提高掺粗效果。掺粗前加压过滤机入料中粒径0.5 mm 以上粗颗粒、0.075 mm 以下细颗粒占比分别为1.2%、69.2%,掺粗后加压过滤机入料中粒径0.5 mm 以上粗颗粒、0.075 mm 以下细颗粒占比分别为4.4%、46.9%,通过掺粗改善了入料粒径分布,加压过滤机排料时间控制在240s。

3)通过对比分析,确定入料浓度为325 g/L,此时加压过滤机不仅工作效率较高而且形成的滤饼含水率一般控制在25%以内。完善助滤剂添加,可实现高灰细煤泥处理效果,高水细煤泥处理耗时由500 s 缩短至300 s 以内,处理效果提升超过60%。