基于HyperMesh的齿轮传动轴静力学分析与优化

刘 刚

(罗定职业技术学院 机电工程系,广东 罗定 527200)

轴类零件的强度直接影响机械传动系的寿命[1]. 一方面,齿轮传动是机械传动中应用最广的一种传动,它的传动比较平稳可靠,传动效率高,使用寿命长[2];齿轮大多是通过滑键与齿轮传动轴连接,传递动力和扭矩等,齿轮传动轴的应力变形会影响齿轮传动精度,造成齿轮的磨损[3],因此,应该对齿轮传动轴强度及刚度进行校核,在不符合要求时进行结构优化,减小其应力变形[4]. 另一方面,社会不断地发展,科技不断地进步,客户对产品质量方面的要求越来越高,对产品的设计周期和成本要求也逐步升高.因而通过有限元分析验证齿轮传动轴结构的合理性,从延伸产品使用寿命的角度出发,提高其工作效率是十分有意义的[5]. 在科学研究和工程设计中,基于建模与仿真的数字化已成为当今科技发展的必然趋势,有限元分析已成为该领域数字化的重要方法之一. 对齿轮传动轴进行必要的有限元仿真分析,根据计算结果发现零件结构可能存在的问题,从而对零件结构进行合理的优化,保证齿轮传动轴的刚度和强度满足设计要求[6]. 金梁等人通过蚁群算法对农机齿轮进行加工设计与优化,并结合仿真模拟验证优化后的齿轮具有更高的加工效率[7]. 王保华等人采用响应面分析方法对真空式磁力齿轮进行磁块和转子进行参数优化,提升齿轮的稳态转矩,减少谐波含量[8]. 伊成山等人利用粒子群算法对传统设计的行星齿轮进行优化设计,降低齿轮的体积,提高齿轮的应用范围[9]. 但是对于齿轮传动轴的有限元优化研究甚少[10]. 笔者先建立齿轮转动轴的三维实体模型,并通过HyperMesh软件对模型进行网格划分,再对齿轮传动轴进行应力、位移分析,对其强度进行校核,确定是否需要进行优化设计. 创新之处就是根据性能要求,建立使最大位移量和最大应力低于目标值的函数,在给定的约束条件和载荷下,计算求得最优的设计方案,达到符合设计要求的目的.

1 转动轴的建模过程

1.1 转动轴的设计要求

零件图是为了方便生产所需的零件而设计出来的,是用来描绘零件的形状、基本尺寸等参数的图纸,也是检验零件结构和零件工艺规程是否合理的主要依据[10].图1为研究的齿轮传动轴的零件图,零件的材料为45钢,调质处理217-255HBW. 一般轴类零件只需要绘制主视图即可表达清楚,而视图上表达不清的键槽和孔等,可用断面图或剖视图辅助表达.

图1 齿轮传动轴的零件图

1.2 零件的建模

零件的建模通常有2种方法:1种是根据图纸基本尺寸先画出二维草图,然后通过拉伸、旋转等生成三维实体;另1种是通过工具栏中的基本图形来创建三维实体. 笔者采用第1种方法,利用UG NX7.5软件构建传动轴的二维草图,再通过中心轴完成旋转、倒斜角、形成方槽,完成UG实体建模,见图2.

1.3 有限元分析

1.3.1 网格划分

零件几何模型网格划分的越小,精度也就越高,但是花费的时间也就越长. 网格划分的依据是零件的结构复杂程度和结构特性. 有限元网格的划分是分析创建节点施加载荷过程中的关键点,网格质量的好坏影响着有限元结果的分析. 将齿轮传动轴三维模型导入HyperMesh12.0软件中进行网格划分. 首先定义网格大小数值,其中Element size设为1.0(一般设为零件几何模型厚度的1/3),Min elem size设为0.2(一般设为Element size的1/5). 然后进行网格划分,结果如图3所示. 传动轴材料选用45钢,材料参数如下:密度7 890 kg·m-3,弹性模量2.1×105MPa,次泊松比0.27,屈服强度355 MPa. 根据参数创建材料属性.

图3 传动轴模型网格划分图

1.3.2 施加约束和载荷

约束:齿轮传动轴两端圆柱面圆柱约束(安装有轴承),自由度:仅可沿轴线转动.位置:作用于键槽端面.轴输出功率1.1 kW,转速1 400 r·min-1. 齿轮安装在轴最大直径右端面. 根据输出功率PN和转速nN求出转矩TN[10]:TN=9 550×PN/nN=9 550×1 100/1 400=7 504 N·m,然后用转矩除去开键槽位置的半径,约等于加载在轴侧面的力=TN/(12-2.5/2)=698 N.

1.3.3 静力学分析理论

内力是构件内部相连两部分之间的相互作用力,并沿截面连续分布. 为了描述内力的分布情况,引入了内力分布集度即应力. 应力是在截面上某一点单位面积上的内力,它是判断产品与结构是否损坏的重要指标. 施加载荷不同,应力也不同,有轴向拉伸或压缩时的拉应力或压应力、有扭转时的切应力、有梁的弯曲应力及叠加的复杂应力等. 有些情况下即使应力没超过屈服强度,但因为长时间的应力重复,产品也会产生裂纹或断裂、材料疲劳、氧化老化等,容易在使用过程中造成意外.

转动轴的静力学分析主要是应力应变与位移的分析,可根据有限元方程来计算:[K]{x}={F},其中,[K]为刚度矩阵,{x}为位移矢量,{F}为载荷矢量.通过应力分析可以预测结构的应力应变与位移.等效应力定义为:,其中,σ1、σ2、σ3分别为1、2、3主应力.

2 结果分析

2.1 传动轴静力学结果分析

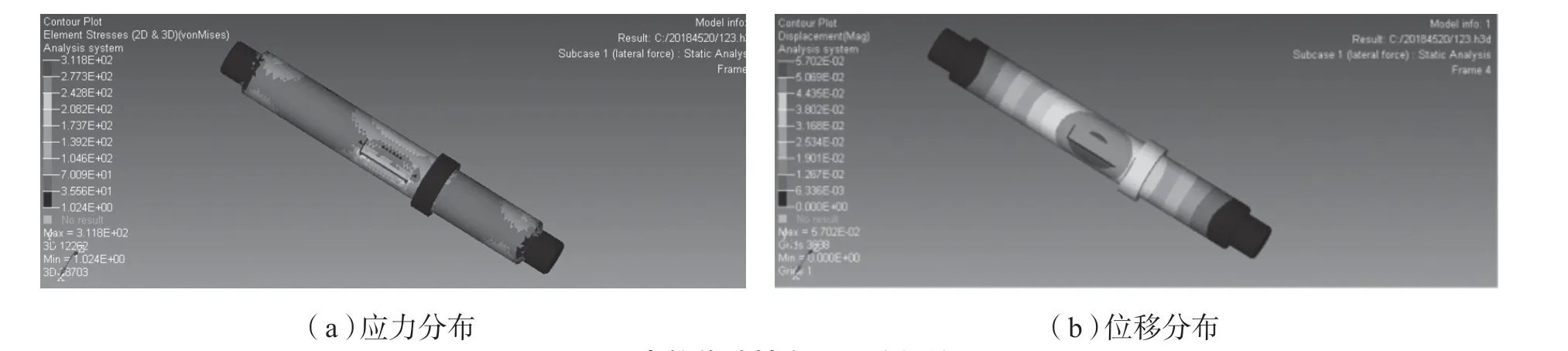

材料允许应力的公式为:[σ]=σs/ns,其中,ns是材料的安全系数,取值为1.5;σs是塑性材料的屈服极限,超出这个极限构件将失效并发生断裂,给定的屈服极限值是355 MPa.根据此公式计算得允许应力[σ]= 236.7 MPa.完成模型的计算后,可对转动轴的静力学分析结果(应力分布与位移分布)进行提取分析,最终得到齿轮传动轴的应力分布云图和位移分布云图,如图4所示.

图4 齿轮传动轴有限元分析结果

从图4中可知,齿轮传动轴最大位移为0.057 02 mm,多产生在施加力的一侧. 最大应力为311.8 MPa,分布在槽长边的两侧. 其值大于45钢的允许应力值236.7 MPa. 因此,需要对零件结构进行优化设计.

2.2 优化设计

为节约材料,降低成本,在满足齿轮传动轴强度及刚度的情况下,对齿轮传动轴零件进行优化设计. 由于应力大于材料的最大允许应力,优化方案是开一个对称槽,开槽位置如图5所示. 在两槽侧边各加30 N的力.

图5 优化后的开槽位置示意图

2.3 优化结果

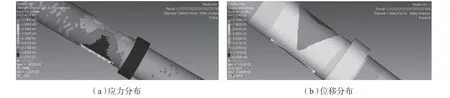

通过对优化后的模型进行求解并进行结果分析,图6是优化后齿轮传动轴的应力分布云图和位移分布云图,优化前后结果对比见表1.

表1 齿轮传动轴优化设计后静力学分析结果

图6 优化后静力学分析结果

从优化后的图6中可以得出结论,在总的载荷力和约束不变的情况下,优化后单个槽的应力和位移数值减小,总的应力和位移数值也减小. 最大应力降低了55%,最大位移降低了82%,结果很明显符合设计要求.

3 结语

通过UG NX7.5软件,根据二维齿轮传动轴图绘制零件的三维模型,再 将绘制的三维模型导入到HyperMesh 12.0中,对齿轮传动轴进行网格划分、选取节点、参数赋值并进行分析计算,根据计算结果得到的应力分布和位移分布进行分析,看是否符合齿轮传动轴结构的合理性. 结果表明齿轮传动轴零件强度不符合设计要求,在结构刚度和强度满足的条件下,对齿轮传动轴零件产品进行优化设计. 将优化后的结果与优化前的进行比较,很明显符合设计要求,应力和位移数值明显减少,达到了齿轮传动轴零件结构优化设计的目的.