聚酯纤维沥青混合料路用性能的研究

陈绍帆

(中铁十七局集团第六工程有限公司,福建厦门 361000)

0 引言

沥青混合料是近年来公路项目中的常用材料,但随着社会经济水平的提升,各地区的交通量持续增加,长此以往,沥青路面在反复应用下逐渐产生了坑槽、裂缝等问题。聚酯纤维作为有机纤维,理化性质较为稳定,在-40℃~250℃的环境中,聚酯纤维都不会出现变质、收缩等变化。聚酯纤维在沥青混合料中的主要作用是抗疲劳、加筋、增黏,改善沥青混合料的路用性能。将其应用在公路沥青路面中,能够增强沥青混合料的抗高温、耐低温能力,强化沥青混合料的柔韧性,降低路面受损的风险,从而保障公路沥青路面的整体质量。但是,发挥聚酯纤维在沥青混合料路用时的根本优势,还需合理地控制聚酯纤维的掺入量,优化沥青混合料路用时的施工设计方案。

1 试验方案

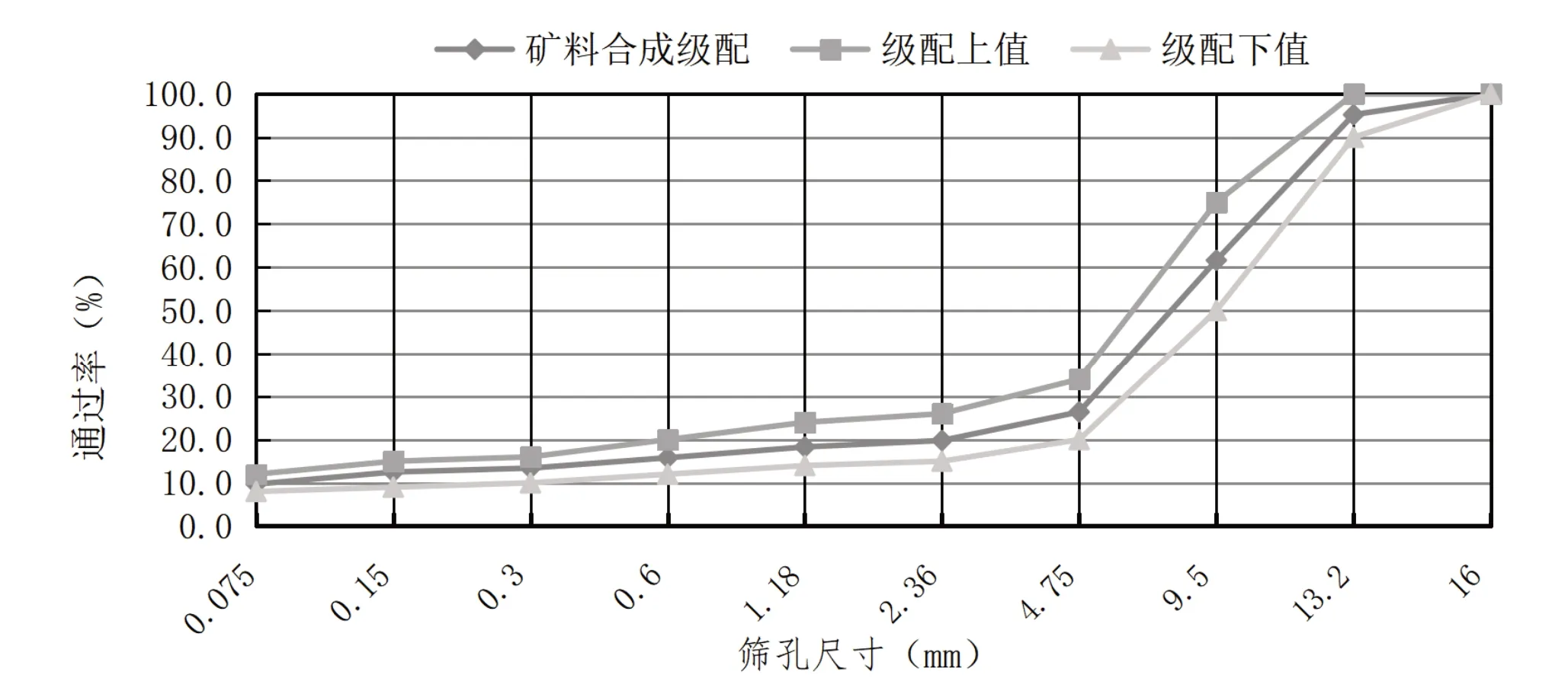

选择SMA-13 沥青混合料进行试验研究。原材料采 用SBS(I-D)改 性 沥 青、矿 粉、0~5mm 石 屑、5~10mm 和10~15mm 碎石、6mm 聚酯纤维。经检测指标符合《公路沥青路面施工技术规范》(JTG F40—2004)规定的质量要求。根据各矿料筛分试验数据、马歇尔试验数据,确定各矿料配比及其合成级配。确定的矿料合成级配如图1 所示。

图1 SMA-13 沥青混合料的级配曲线

在此基础上,首先,通过调整沥青用量,并进行马歇尔试验,确定沥青混合料的最佳油石比。最佳油石比确定为6.4%。其次,分别按照0.1%、0.25%、0.4%的聚酯纤维掺入量掺入SMA-13 沥青混合料,确定掺入聚酯纤维后沥青混合料的配比设计参数。配置材料时,做好沥青混合料的拌和工作,保证沥青混合料的配制质量。最后,通过不同聚酯纤维掺入量的沥青混合料性能试验,对试验数据进行比对分析,研究其对沥青混合料路用性能的影响[1]。

2 路用性能研究

基于聚酯纤维沥青混合料的技术指标,根据沥青混合料路用性能的改善要求,结合当前公路项目所在地区(福建)雨量充沛、夏季炎热的气候特征,分别从水稳定性能、高温稳定性能、抗疲劳性能入手,研究聚酯纤维掺入沥青混合料后的路用性能。

2.1 水稳定性能

2.1.1 改善效果

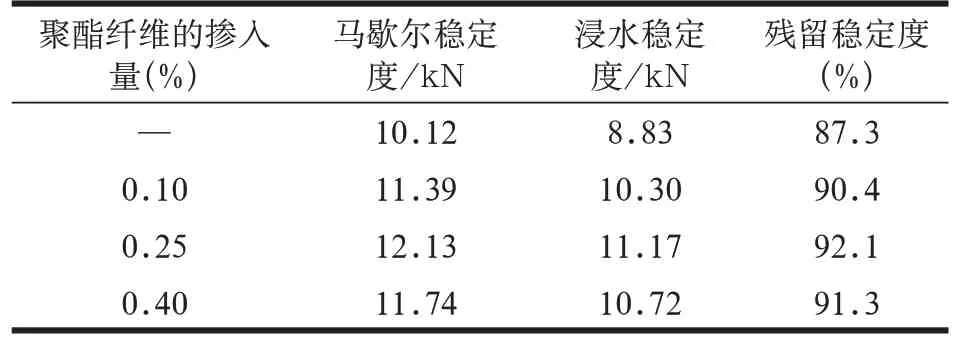

在沥青混合料路用性能中,水稳定性能具体指沥青混合料的抗水损害性能。在公路项目中,沥青路面上水的表现形式包括毛细水、冲击水两种。降雨、车轮的反复冲击都会破坏沥青混合料的表层沥青膜,使其逐渐剥落,甚至对内部沥青材料产生乳化作用,降低沥青混合料的黏附功能,影响公路质量。为明确不同聚酯纤维掺入后,对沥青混合料的水稳定性能的实际影响,通过马歇尔试验评价沥青混合料的水稳定性能。试验数据见表1。

表1 不同聚酯纤维掺入量沥青混合料的水稳定性能试验数据

从表1 可知,掺入0.1%~0.4%的聚酯纤维后,沥青混合料的马歇尔稳定度、浸水稳定度、残留稳定度均得到了提升。随着聚酯纤维的掺入量逐渐增多,沥青混合料的马歇尔稳定度、浸水稳定度、残留稳定度均会先持续增大,后逐渐减小。当聚酯纤维的掺入量为0.25%时,沥青混合料的马歇尔稳定度、浸水稳定度处于最大值。所以掺入聚酯纤维后可改善沥青混合料的水稳定性能,在聚酯纤维掺入量为0.25%时,改善效果最佳。

2.1.2 改善原理

聚酯纤维在保持低掺入量的基础上,对沥青混合料水稳定性能有着比较显著的改善作用,主要原理可体现在三个方面:

(1)相对于普通的沥青集料,聚酯纤维的亲油性更强。掺入聚酯纤维后,沥青膜的厚度增加,且聚酯纤维和沥青膜共同附着在沥青集料表层,避免雨水、车轮冲击后剥离沥青膜。

(2)聚酯纤维的本质是一种高分子的聚酯化合物,疏水性较强,能够减少沥青混合料路用后水的渗入量,从而预防沥青膜剥离。

(3)聚酯纤维通过桥接、加筋的方式,分散沥青混合料承担的外部作用力,使其保持稳定状态。但大量掺入聚酯纤维,会导致沥青和石料无法充分接触,影响混合料的水稳定性能。因此,应通过试验,确定聚酯纤维的掺入量,明确沥青混合料水稳定性能最优时的聚酯纤维的用量[2]。

2.2 高温稳定性能

2.2.1 性能分析

沥青混合料属于黏弹性材料。在公路项目中,沥青混合料的高温稳定性能是指沥青结构在温度、荷载的持续影响下依然能够保持稳定、不变形的能力。具有高温稳定性能的沥青混合料,汽车荷载、高温都不会对公路沥青路面产生高温损害,留下车辙。

公路沥青路面车辙病害的产生可分为三个阶段:

(1)在沥青路面上方车轮荷载的作用下,沥青混合料的骨架重新组合,并被反复压实。

(2)在高温环境下,沥青变软,且对内部骨架没有较强的约束力,导致混合料自主流动,引起结构失稳问题。

(3)持续的荷载使沥青混合料内的材料被挤压,被迫滑动,同时骨架部位破坏后被压碎,继而形成车辙。

2.2.2 改善效果

在分析聚酯纤维对沥青混合料高温稳定性能的改善效果时,相关人员应基于路用性能的试验检测,评估掺入聚酯纤维后,沥青混合料高温稳定性能的变化情况。常用的试验方法包括车辙试验、马歇尔试验、弯曲蠕变试验等。其中车辙试验的操作更为简单,对试验环境、流程的要求不高,不受空间限制,且结果更为直观[3]。

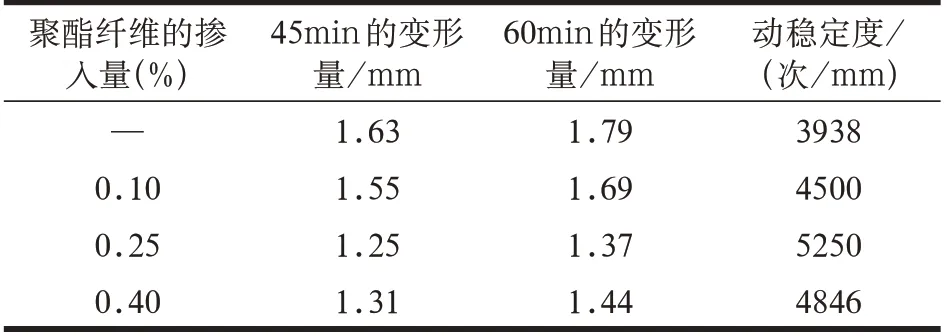

试验方法是按照聚酯纤维、沥青混合料的不同配比设计,制作车辙试验样品,样品规格约为300mm×300mm×50mm。样品制成后需养护24h,然后在温度环境为60℃时,在0.7MPa±0.05MPa 的试验轮压强下,以42 次/min±1 次/min 的往返速度对试验样品进行碾压。在碾压过程中,持续记录试验样品结构的变形情况。试验数据见表2。

表2 不同聚酯纤维掺入量沥青混合料的车辙试验数据

从表2 可知,聚酯纤维的掺入量在0.1%~0.4%时,沥青混合料的动稳定度均有所提升,且当聚酯纤维的掺入量为0.25%时,沥青混合料动稳定度的提升效果最为明显。另外,掺入不同量的聚酯纤维后,沥青混合料在45min、60min 的变形量明显降低。在沥青混合料中掺入聚酯纤维后,公路沥青路面具有较强的高温稳定性能,可以有针对性地控制公路的车辙深度。

2.3 抗疲劳性能

在沥青混合料的路用性能中,抗疲劳性能是指沥青路面处于极限抗拉强度状态、外部荷载反复作用下的对抗能力。具有良好抗疲劳性能的沥青混合料,在使用期间不会因温度、车辆荷载而出现内损伤。可以用来评价沥青混合料抗疲劳性能的试验指标有应力水平、疲劳寿命、弯曲劲度模量等。试验数据见表3。

表3 不同聚酯纤维掺入量沥青混合料的抗疲劳性能试验数据

从表3 可知,聚酯纤维掺入沥青混合料后,沥青混合料的疲劳寿命会明显增加。聚酯纤维的掺入量为0.1%时,沥青混合料的疲劳寿命会提高至120%,掺入量为0.25% 时,沥青混合料的疲劳寿命会提高至170%,掺入量为0.4%时,沥青混合料的疲劳寿命会提高至132%,极大改善了抗疲劳性能。聚酯纤维的掺入量不同时,弯曲劲度模量的变化会历经两个阶段:其一,弯曲劲度模量急速降低。其二,弯曲劲度模量缓慢减少,直到变化接近至初始值的一半。当聚酯纤维的掺入量为0.25%时,弯曲劲度模量的减速会处于较佳状态,表示沥青路面的抗疲劳性能表现良好。原因在于沥青混合料在反复接受循环荷载后,材料内部存在微孔、错位曲线,导致弯曲劲度模量快速下降。在加入聚酯纤维后,沥青混合料的材料用量变多,各类基础缺陷变少,使沥青混合料在循环荷载状态下,弯曲劲度模量的下降速度减缓。在此过程中,聚酯纤维能够预防沥青混合料中的裂缝、基础缺陷问题,还能够促进沥青混合料自愈,使其在荷载转移后逐渐恢复[4]。

3 路用要点

温度和压实度是聚酯纤维沥青混合料路用效果的重要影响因素。在应用聚酯纤维改善沥青混合料的路用性能时,应明确沥青混合料的温度控制要点,规范混合料的压实流程。

其一,沥青混合料拌和时,温度过高会导致沥青流动性升高,使其内部黏度下降,容易产生较大的空隙率。温度过低则会导致沥青混合料的凝结速度过快,黏度增加,从而损伤沥青混合料的稳定性能。因此,相关人员应根据聚酯纤维的技术指标、材料机理,控制沥青混合料拌和时的温度。正式掺入聚酯纤维时,还应利用风送设备使其保持蓬松疏散的状态,然后直接用鼓风机将其转移到沥青混合料的搅拌锅内,与粗集料干拌35s 左右后,分别加入沥青、矿粉,搅拌时间约为90s。

其二,压实聚酯纤维沥青混合料。首先,施工人员需要用双钢轮压路机前、后初压1 遍,然后用双钢轮压路机复压5 遍±1 遍,终压2 遍。在此过程中,施工人员应重点控制聚酯纤维掺入后的压实遍数,降低沥青混合料的空隙率,保证沥青混合料的压实效果。避免在聚酯纤维掺入沥青混合料后,碾压不到位,导致聚酯纤维因沥青裹覆而混乱分布,形成纤维骨架后出现内部空隙。

4 结语

综上所述,聚酯纤维可以有效地改善沥青混合料的路用性能,但在正式投入使用时,应通过试验分析不同掺入量对沥青混合料路用性能造成的影响,并结合沥青路面的技术指标、施工参数以及实际成本要求,合理选择聚酯纤维,科学配制路用材料,同时严格控制各施工环节的工艺流程,完善公路沥青路面的整体性能。