飞秒激光刻蚀石英工艺研究

何魁魁,周广福,戴玉堂

(1.武汉理工大学 光纤传感技术国家工程实验室,湖北 武汉 430070;2.歌尔股份有限公司,山东 潍坊 261031)

1 引 言

石英材料以其耐高温、热膨胀系数小、高度绝缘、耐腐蚀、压电效应、谐振等特性被广泛应用于柔性光学器件、微电子、航空航天等诸多领域中[1-2]。诸如水射流等传统机械加工方式易造成石英加工面的崩碎和破裂,加工过程易产生应力裂纹,严重影响石英器件的使用性能和寿命,加工精度也无法满足微纳精密加工的要求[3]。激光加工作为非接触式加工手段被广泛应用于各种材料的加工。超短激光相较于长脉冲的热烧蚀,凭借极窄的脉冲宽度和极高的峰值功率密度使得其在透明电介质精密与超精密加工中广泛应用[4-6]。当前,超快激光刻蚀透明电介质材料主要集中在光波导器件直写、衍射光学元件加工以及微孔和微流道的加工等方向。Zhang等利用500 kHz飞秒激光在石英晶体中诱导三维微纳结构,有效制备了三周期纳米光栅结构[7];M A Tarasova等通过研究飞秒激光在透明介质中成丝现象,在石英材料中诱导制备变折射率通道[8];陈亮等利用波长为1040 nm、脉冲宽度为388 fs、重复频率为100 kHz的飞秒激光在石英玻璃上刻蚀槽宽为50μm,深宽比达5.4的微槽,并探究了激光单脉冲能量、扫描速度以及扫描次数对刻蚀槽宽以及深宽比的影响[9]。飞秒激光与透明电介质相互作用机理较为复杂,飞秒激光刻蚀透明电介质材料的工艺研究还在探索阶段,还远未达到工程应用的加工要求。

本文利用飞秒激光刻蚀石英晶片,系统的研究了离焦量、激光单脉冲能量、扫描速度以及扫描次数等工艺参数对刻蚀石英微槽的影响规律;对比分析了定焦点扫描与变焦点扫描对微槽形貌的影响;探究了飞秒激光石英裂片工艺。可为获得高质量石英加工面以及在石英材料刻写微流道等提供一定价值的技术参考。

2 实验原理及方法

2.1 飞秒激光与透明电介质相互作用机理

当激光作用在高纯度透明电介质时,由于透明电介质的各向异性很难产生对激光能量的线性吸收。飞秒激光与透明电介质相互作用机理中雪崩电离及多光子电离得到大部分学者的认可。不同于金属材料绝大多数高纯度透明电介质几乎不含有自由电子,当一束激光辐照在透明电介质中,首先发生多光子电离机制,透明电介质中的价带电子吸收光子能量后形成自由电子,所形成的自由电子持续吸收能量后转化成动能,对材料内部束缚的电子进行碰撞,这种电子之间的相互碰撞称之为碰撞电离,而这种电离一旦发生就会持续不断重复下去并呈现雪崩式增长,即所谓的雪崩电离。事实上,在激光辐照过程中,多光子吸收和雪崩电离是同时发生的,但其中两种机制谁占有主导地位尚不明确[10-11]。

针对超快激光致使材料去除的机理主流观点主要集中在热气化和库伦爆炸[12],热气化是电子与声子之间相互碰撞使得局部温度升高超过材料的气化温度使得材料去除;库伦爆炸理论认为由于超快激光极高的峰值功率,激光作用区存在大量的电子逃逸,使得材料中的静电力超过晶格间的作用力时,化学键将会产生断裂从而晶格组织遭到破坏致使材料去除。

2.2 实验材料

本实验所使用的晶片是由上海光机所生产的Z切向石英晶片,尺寸规格12 mm×8 mm×0.4 mm,其性能参数如表1所示。激光切割后切面形貌及表面粗糙度由超景深显微镜(KETENCE,VHX-VH-Z500,日本)、金相显微镜(江南永新,MV5000,中国)、扫描电子显微镜(日本电子株式会社,JSM-IT300,日本)、白光干涉仪(ZYGO,NewView7100,美国)检测。

表1 实验用石英晶片主要机械性能Tab.1 Main mechanical properties of quartz wafer for experiment

2.3 实验装备

本文使用波长1030 nm、频率20 kHz、脉冲宽度为290 fs的激光与配备有场镜(焦距为170 mm)的二维扫描振镜(CTI,EC1000)相结合形成飞秒激光刻蚀石英晶体加工平台。激光源发出的激光通过光路转换进入扫描振镜并经过场镜聚焦,激光焦点处的光斑直径约为30 μm。如图1所示为飞秒激光微系统,其主要由激光发射器、传输光路、二维工作台、CCD自动监测系统、工作台及激光控制系统组成。本次研究所用的激光器为立陶宛Light Conversion生产的Pharos-20W激光器,其型号参数如表2所示。飞秒激光功率、重复频率以及脉冲宽度等参数可通过飞秒激光控制面板进行调节,飞秒激光经过传输光路聚焦到工件。CCD自动检测系统和聚焦物镜共焦点,因此可实时监测激光加工工况。加工工件安装在夹具上,工件夹具固定在二维工作台上,加工过程是通过改变工件与激光的相对位置实现的。二维工作台以及激光物镜的位置调节是通过加工程序进行控制调节。加工程序为数控加工机床的G代码。通过编写G代码实现对工件的加工。

图1 飞秒激光加工系统Fig.1 Femtosecond laser machining system

表2 飞秒激光参数Tab.2 Femtosecond laser parameters

3 分析与讨论

3.1 飞秒激光刻蚀石英材料微槽研究

3.1.1 飞秒激光扫描次数对石英材料微槽深度及深宽比的影响

透明电介质透光性较好,被激光辐射后,激光很大一部分能量被透过。当激光能量较高时材料易产生开裂、崩边、裂纹等缺陷。因此,在加工透明电介质时,通常是在保证加工效率及不产生物理缺陷的情况下,找寻合适的激光能量通过多次扫描加工所需要的结构。尤其是在做飞秒激光精密及超精密切割的情况下,探究飞秒激光扫描次数对加工的影响显得尤为重要。以刻蚀微槽为例,在重复频率20 kHz、离焦量为0、扫描速度为4 mm/s,研究了不同激光单脉冲能量下,扫描次数对石英微槽结构深度及深宽比的影响规律,实验结果如图2所示。

图2 扫描次数对石英微槽结构深度及深宽比的影响Fig.2 Influence of scanning times on etch depth and depth to width ratio

研究表明,在扫描次数较少时,飞秒激光刻蚀微槽深度及深宽比增加较快,但随着扫描次数的增加,飞秒激光刻蚀石英微槽的深度及深宽比逐渐趋于平缓。其原因在于当激光为定焦点扫描时,激光在焦点附近产生刻蚀作用,当扫描次数较少时,由于槽深较浅,激光作用区域的材料气化溢出相对容易,刻蚀作用明显,随着扫描次数的增多时,槽深逐渐加大,激光作用区域的材料溢出相对困难,另外,受到等离子体回落机制,材料很多附着在壁面或沉积到底部,沉积到底部材料由于不规则聚集形成不规则结构,当激光传输过程中造成激光的散焦也会影响造成激光刻蚀能力的下降。

3.1.2 飞秒激光扫描速度对石英材料微槽深度及深宽比的影响

飞秒激光与物质相互作用的本质是单个脉冲的叠加效应,扫描速度对材料的刻蚀影响是单点辐照时间的长短即空间上激光作用点处所能接收的光子量多少。扫描速度较小时,激光作用处的热效应及热应力积累造成崩边、微裂纹等缺陷,当扫描速度较大时由于材料接收光子量较少所表现的刻蚀作用有限。以刻蚀微槽为例,在离焦量为-50 μm(即激光焦点距材料上表面以下50 μm)单脉冲能量50 μJ,研究了不同扫描次数下,扫描速度对石英微槽结构深度及深宽比的影响规律,实验结果如图3所示。从实验结果分析可知随着扫描速度的增加石英微槽刻蚀深度逐渐降低,微槽深宽比会3 mm/s附近达到最大然后降低。这是由于扫描速度较低时,激光脉冲在材料表面辐照的单位面积能量较高,材料刻蚀能力较强,随着扫描速度的加大,激光脉冲在材料表面辐照的单位面积能量逐渐变弱,材料刻蚀能力亦随之变弱。之所以微槽深宽比在3 mm/s附近达到最大,其原因在于当扫描速度小于3 mm/s时激光脉冲在材料表面辐照的单位面积能量较高,尽管槽深较大,但槽宽也因之变大致使深宽比较小。

图3 扫描次数对石英微槽结构深度及深宽比的影响Fig.3 Influence of scanning speed on etch depth and depth to width ratio

3.1.3 飞秒激光离焦量对石英材料微槽深度及深宽比的影响

现有的激光加工多为高斯光束,高斯光束是指对于高斯光束任一截面的光强分布都是径向距离的高斯函数,轴线光强最大,随着离光轴距离的增加光强指数级下降。其能量分布如图4所示。基于高斯光束能量空间分布特点,激光焦点相对工件表面的位置是影响加工性能的重要因素。定义激光焦点相对于被加工工件的相对位置距离为离焦量,其数值正负与笛卡尔坐标系相一致,即激光焦点在工件表面上记为正离焦,反之为负离焦。实验中探究了离焦量在±100 μm内对刻蚀深度及深宽比的影响,实验结果如图5所示。

图4 高斯光束能量分布Fig.4 Spatial distribution of gaussian beam energy

(a)Influence of defocusingamount on etch depth

(b)Influence of defocusingamount on depth to widthratio图5 离焦量对刻蚀深度及深宽比的影响Fig.5 Influence of defocusing amount on etch depth and depth to width ratio

实验结果表明,正离焦量状态下激光刻蚀能力逐渐降低,原因在于随着激光焦点逐渐离开加工表面,参与刻蚀部分的激光能量趋于减弱,导致刻蚀能力下降。负离焦状态相较于正离焦参与刻蚀的激光部分多,刻蚀能力较强,但随着激光焦点向工件内部深入,尽管激光焦点附近能量较高,但当焦点处于一定深度后焦点附近刻蚀的材料无法喷出,无法产生刻蚀作用,因此,在负离焦量情况下,激光刻蚀能力呈现先上升后下降的趋势。

进一步探究离焦量对于加工的影响,设计变激光焦点加工实验,即激光每扫描一次激光焦点下降一定距离加工,依次类推,直至激光焦点覆盖整个加工面。其加工原理如图6所示。如图7所示为单脉冲能量6 μJ,重复频率20 kHz,扫描速度8 mm/s,焦点每次下移20 μm,激光从石英晶片表面扫描至下表面的加工形貌与同等加工参数下定焦点扫描的对比图,并对变焦点扫描形貌利用3D轮廓仪测试。可以看出变焦点扫描可以明显提高刻蚀微槽的加工深度,相比于定焦点扫描加工的V型槽,变焦点扫描微形槽更趋近于直壁状态,侧壁锥形角从56°降低至34°。其原因在于,激光焦点在下移过程中对切割槽进行包络致使壁面相较于V型直壁状态更好,但当激光焦点下移一定距离时激光焦点附近能量密度尽管高于材料刻蚀阈值但材料无法排除因此致使激光刻蚀微槽深度有限。

图6 变焦点扫描加工示意图Fig.6 Schematic diagram of variable focus scanning

(a)定焦点扫描侧面形貌;(b) 定焦点扫描正面形貌; (c)变焦点扫描正面形貌;(d)变焦点扫描线扫描图;(e)变焦点扫描侧面形貌;(f)变焦点扫描微槽三维形貌图7 变焦点扫描微槽形貌图Fig.7 Variable focus scanning microgroove topography

3.2 飞秒激光切割石英材料及机理研究

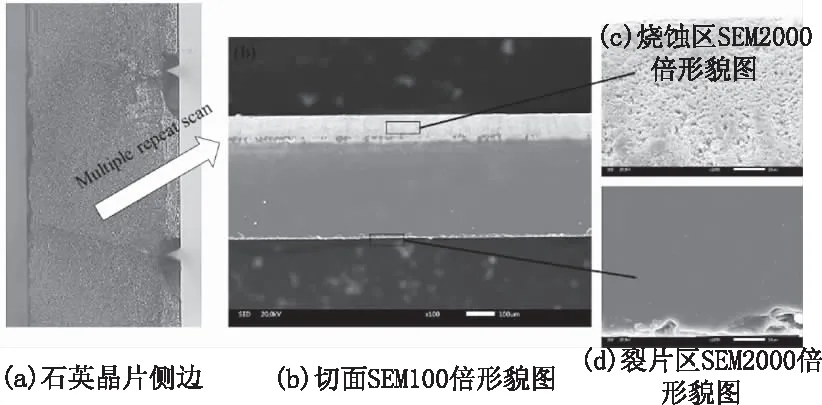

结合图2(a)分析可知,随着扫描次数的增加,微槽深度变化逐渐缓慢,尽管深度增加趋于变缓但可以观察到在微槽底部有裂纹产生,并随着扫描次数的增加逐渐扩展至整个厚度方向,直到切开。其原因在于飞秒激光在刻蚀过程中,激光束聚焦在狭缝中,不断地能量消散与聚集会在狭缝区域内形成高的温度场,进而热应力诱导裂纹的产生和发展。随着扫描次数的增加热应力进一步加剧最终形成切面。其原理如图8所示。如图9所示为单脉冲能量40 μJ,重复频率20 kHz,扫描速度4 mm/s,离焦量-50 μm下,扫描50次下石英材料在厚度方向裂纹扩展情况。如图10为单脉冲能量40 μJ,重复频率20 kHz,扫描速度4 mm/s,离焦量-50 μm下切割面情况。从切面分析可知切面存在烧蚀区和裂片区。烧蚀区厚度与未裂开时扫描50次微槽深度相差不大。

图8 飞秒激光裂片机理Fig.8 Femtosecond laser wafer mechanism

图9 石英晶片裂纹扩展形貌Fig.9 Crack propagation morphology of quartz wafer

图10 石英晶片飞秒激光切割面Fig.10 Femtosecond laser cutting surface of quartz wafer

4 结 论

本文系统研究了飞秒激光刻蚀石英材料。首先重点研究了飞秒激光扫描次数、扫描速度及离焦量对刻蚀石英微槽的影响规律,研究发现:1)在定焦点激光扫描过程中,随着扫描次数的增加微槽刻蚀深度及其深宽比趋于定值,并且扫描次数增加到一定程度时由于热应力积累产生裂纹并随着扫描次数的增加逐渐扩展。2)随着扫描速度的增加石英微槽刻蚀深度逐渐降低,微槽深宽比在3 mm/s附近达到最大然后降低。3)在正离焦量情况下激光刻蚀能力逐渐降低,在负离焦量情况下激光刻蚀能力呈现先上升后下降的趋势,在变焦点加工情况下,锥形角从56°下降至34°,刻蚀微槽更趋近于直壁状态。其次研究了飞秒激光裂片石英技术,研究发现当负离焦量达到一定程度时或扫描次数达到一定程度时,石英晶片会沿着某一方向断裂,裂片区的切面质量明显优于烧蚀区。上述结论对于石英材料微结构制备尤其是获得直壁微槽的研究有一定的借鉴作用。