铝合金CMT焊接温度场的数值模拟研究

贾剑平,徐鑫,李田雨

南昌大学先进制造学院江西省机器人与焊接自动化重点实验室 江西南昌 330031

1 序言

铝合金是一种重要的轻量化材料,具有比强度高的特点,广泛应用于轨道交通、汽车和航空航天等领域[1,2]。由于铝合金导热系数和热膨胀系数较大,若板材厚度较小,则在焊接高温作用下容易产生严重的残余应力和焊接变形,不仅影响结构美观,也会降低其承载强度,无法满足使用要求[3-5]。冷金属过渡(CMT)技术通过换向送丝系统和数字式焊接控制系统,能够降低焊接热输入量,为铝合金薄板焊接提供了新的选择[6-8]。

近年来,焊接数值模拟技术发展迅速,通过数值模拟能够显著减少试验量,降低生产成本。在CMT焊接数值模拟方面,AZAR等[9]首先提出了形状参数随时间正弦变化的新型双椭球热源模型,通过热源形状的周期性变化反映CMT焊接过程中电弧的瞬时变化;ZAPICO等[10]对AZAR提出的热源模型进行了简化,发现铝合金CMT焊接过程中峰值温度可达到1800℃,有利于去除氧化物;而整个焊接过程中平均温度仅为约1300℃,有效控制了焊接热输入和热影响区的扩展;王远传等[11]模拟了高强钢的CMT焊接温度场,分析了温度对热影响区宽度的影响;杨罗扬等[12]通过模拟不锈钢CMT增材制造过程,优化了层间冷却时间和增材成形路径。张奇奇等[13]基于动网格技术成功模拟了CMT焊过程中焊丝的送进与回抽运动,最终模拟的电弧形态与实际拍摄的电弧形态一致。赵文勇等[14]对CMT电弧增材制造的热-流场进行研究,通过椭球热源的周期性加载分析了熔池流动行为、熔覆层形貌和熔池尺寸的影响因素。

本文采用ANSYS软件建立三维仿真模型,通过焊接热源的周期性加载,对5052铝合金薄板CMT焊接温度场进行分析,根据数值模拟结果研究CMT焊接温度场特点,并通过试验验证了温度场模拟结果的准确性。

2 有限元分析

2.1 材料属性

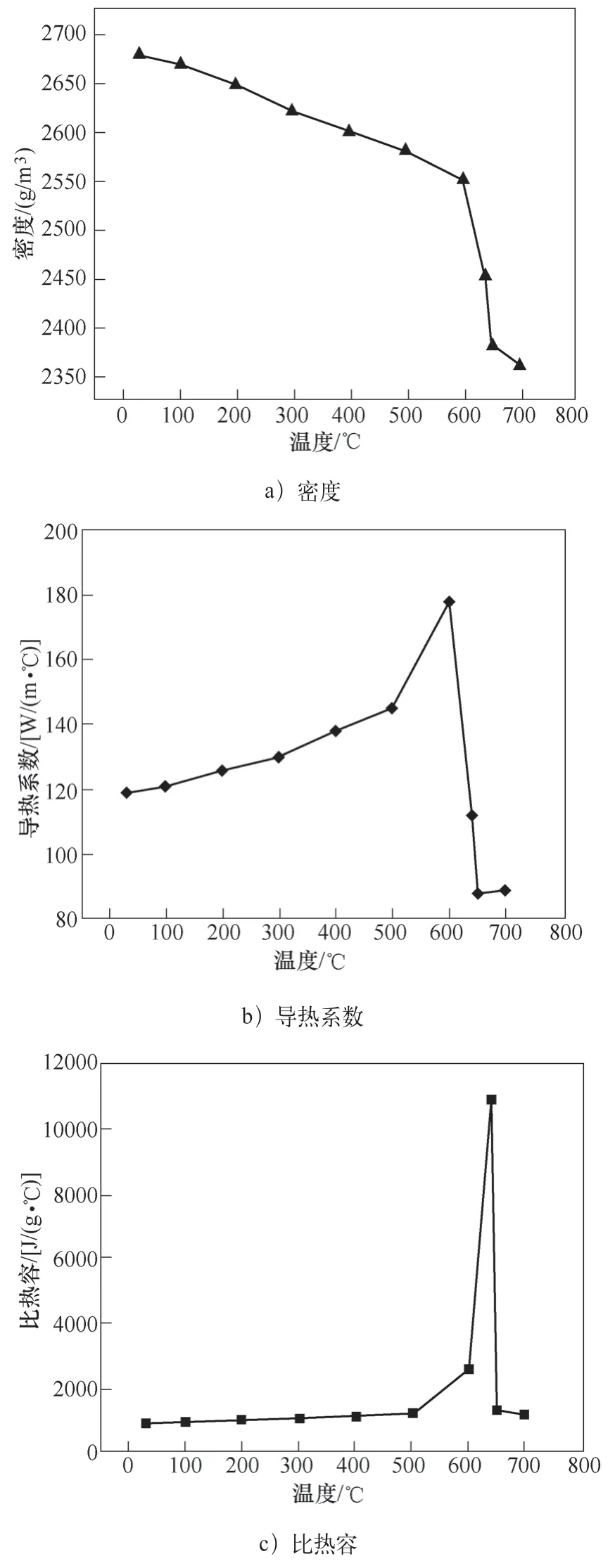

焊接接头形式为对接,焊接母材为5052铝合金,尺寸为200m m×50m m×0.8m m,焊丝为ER5183铝镁焊丝,直径为1.2mm。使用JMatPro软件计算出5052铝合金的高温热性能,如图1所示。由于焊丝与母材成分相近,因此假设焊缝金属热物理性能与母材相同。同时,由于铝合金电弧焊接中存在固态金属熔化过程,所以在分析焊接温度场时必须考虑熔化潜热现象。根据相关文献[15],采用等效比热容法处理铝合金熔化潜热。

图1 JMatPro计算的材料热性能参数

式中ce——等效比热容[J/(g·℃)];

c——材料本身的比热容[J/(g·℃)];

c0——潜热比热容[J/(g·℃)];

L——材料的熔化潜热(J/mol);

TL——材料液相线温度(℃);

TS——材料固相线温度(℃)。

2.2 模型建立

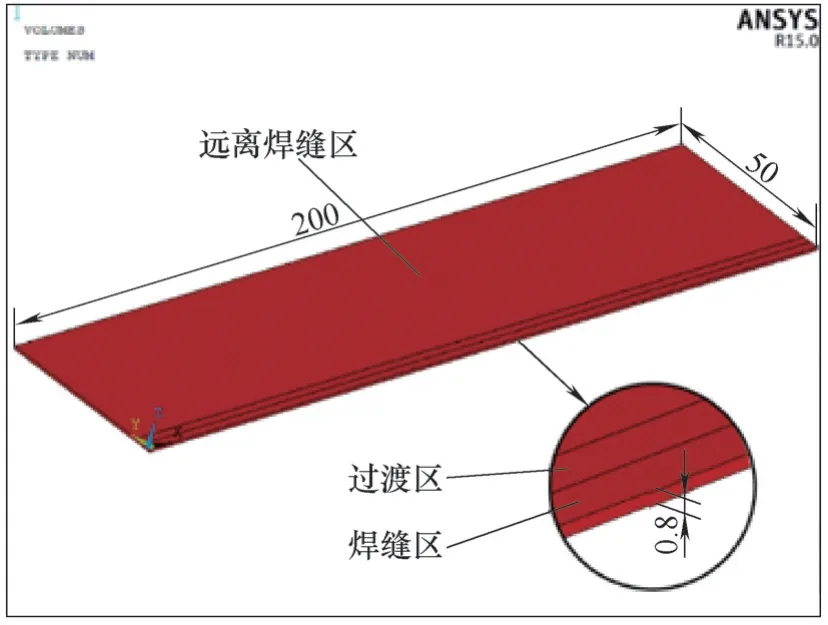

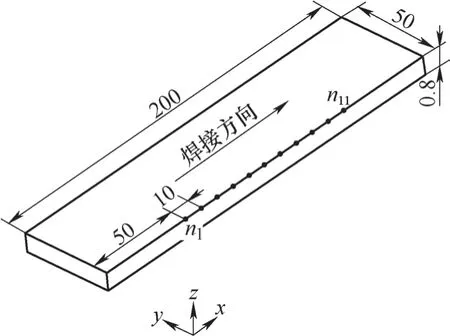

采用ANSYS 15.0有限元分析软件建立几何模型。为了减少单元与节点数量,提升计算效率,只建立单侧的模型进行计算,几何模型如图2所示。由图2可知,几何模型划分为焊缝区、过渡区和远离焊缝区,模型整体尺寸为200mm×50mm×0.8mm。

图2 几何模型

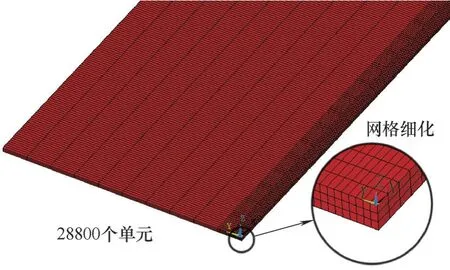

为提升计算准确度与计算效率,分别对焊缝区、过渡区和远离焊缝区进行网格划分。选用SOLID 70单元进行温度场模拟分析,模型中焊缝区单元尺寸设置为0.5mm×0.2mm×0.26mm,过渡区单元尺寸为0.5mm×0.8mm×0.26mm,远离焊缝区单元尺寸为0.5mm×5mm×0.26mm。最终生成的网格模型包含28800个单元、40100个节点,薄板网格划分模型如图3所示。

图3 薄板网格划分模型

2.3 初始条件与边界条件

初始温度设置为环境温度30℃,在焊接过程中,铝板表面存在热辐射和热对流[16]。根据式(3)[17]对工件表面换热系数进行处理,将处理后的等效换热系数he通过热流密度的形式施加到模型与空气接触的4个自由表面。由于焊接时采用金属底板作为支撑,而金属导热系数较大,散热较快,因此底面的换热系数设定为100W/(m2·℃)。模型中心对称面处设置绝热边界条件,即设置热流密度为零。

式中he——等效换热系数[W/(m2·℃)];

T——表面温度(℃)。

2.4 焊接热源

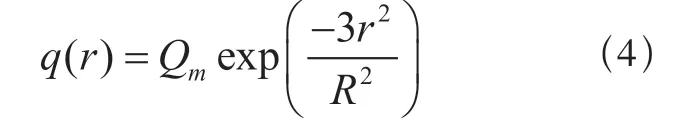

由于焊接电弧的热流分布具有一定对称性,且本研究中焊接速度不大、母材板厚较小,所以本文使用高斯平面热源(见图4)作为热源模型进行模拟计算[18-20]。高斯热源表达式为

图4 高斯平面热源模型

式中q(r)——距离热源中心r处的热流密度[J/(s·m2)];

r——距热源中心距离(mm);

Qm——热源加热中心位置的最大热流密度[J/(s·m2)];

R——热源的有效加热半径(mm),本文取有效加热半径R=2.5mm。

CMT技术的焊丝回抽频率可达70Hz,因此温度场计算的时间步长设置为一个定值t,取t=0.015s。为了真实反映出CMT焊接过程热输入的周期性变化,通过ANSYS参数化设计语言(APDL)编写命令流,实现热源函数的周期性加载,如图5所示。图5中将每个时间步t细分为一个加热子步tH和一个冷却子步tC,在加热子步tH内,对焊缝区域加载高斯热源;在冷却子步tC内,设置焊缝区域热流密度为零,以此反映CMT技术短路过渡时热输入的降低,每个冷却子步占一个时间步长的30%。为分析CMT焊接温度场特点,同时对传统MIG焊进行模拟计算,计算中采用的三维模型、网格划分、热源参数和热源效率均与CMT焊保持一致,但热源加载方式为持续加载,不存在冷却子步。

图5 CMT热输入示意

3 温度场结果分析

3.1 CMT焊接温度场特点

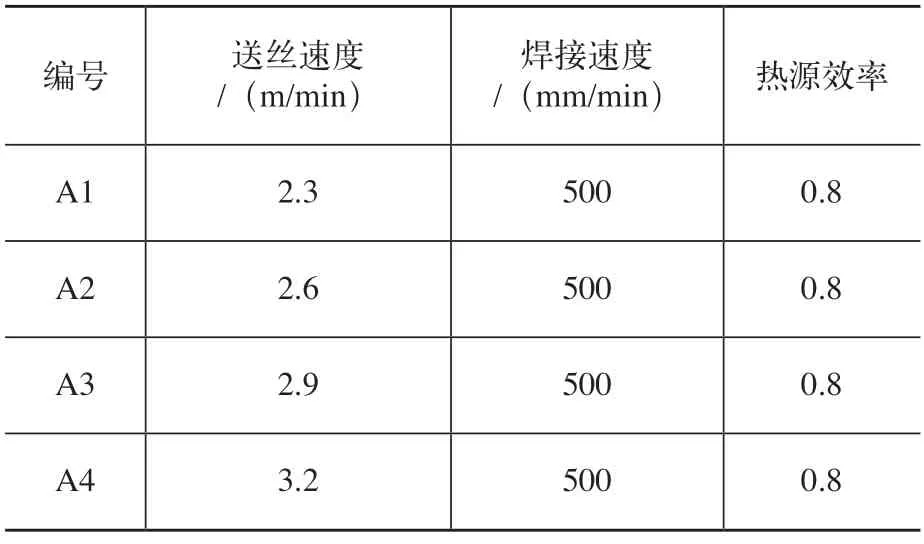

模拟采用的焊接参数见表1。CMT焊接过程中三个连续时刻的温度场云图如图6所示。图6a中,电弧正处于燃烧状态,在电弧热输入作用下,薄板温度升高,熔池中心最高温度达到1043℃;图6b中,熔滴与熔池接触形成短路,电弧熄灭,同时焊机自动将焊接电流降低至极小值,此时焊接热输入几乎为零,熔池中心最高温度降低至896℃,并且薄板整体温度均呈现降低趋势;图6c中,焊丝回抽,熔滴顺利向熔池过渡,焊接电弧重新被引燃,继续向薄板输送热量。此时,薄板的整体温度上升,温度场迅速恢复到降温之前的状态。由此可看出,在CMT周期性变化的热输入下,薄板温度场也呈现有规律的变化,整个焊接过程由若干个这样的周期组成。

图6 CMT焊接温度场云图

表1 模拟采用的焊接参数

与CMT焊相比,传统MIG焊工艺中不存在焊丝回抽运动和热输入降低的过程,因此整个焊接过程中的热输入相对稳定。为了与CMT数值模拟结果进行比较,选取MIG焊过程中三个连续时刻的温度场分布云图进行分析,如图7所示。由图7可看出,MIG焊过程中温度场分布较为稳定,熔池中心的最高温度保持在1480℃左右。

图7 MIG焊接温度场云图

如图8所示,在焊缝中段沿焊接方向等距选取11个节点(n1~n11),通过*GET命令提取各节点在整个焊接过程中的峰值温度进行分析。图9所示为不同送丝速度下CMT焊和MIG焊过程中各节点峰值温度及其平均值。保持焊接速度不变,当送丝速度为2.3m/min时,CMT焊各节点的平均峰值温度为881.4℃,MIG焊各节点平均峰值温度为1266℃;当送丝速度为2.6m/min时,CMT焊各节点的平均峰值温度为1039.5℃,MIG焊各节点平均峰值温度为1480.9℃;当送丝速度为2.9m/min时,CMT焊各节点的平均峰值温度为1206.5℃,MIG焊各节点平均峰值温度为1717.4℃;当送丝速度为3.2m/min时,CMT焊各节点的平均峰值温度为1376.1℃,MIG焊各节点平均峰值温度为1966.4℃。由此可看出,在焊接速度保持恒定时,随着送丝速度增大,CMT焊和MIG焊模拟结果中各节点的峰值温度均有明显上升。在各组参数下,CMT焊模拟结果中各节点的峰值温度与平均温度均远低于MIG焊模拟温度,体现出CMT技术热输入较低的特点。

图8 节点选取示意

图9 不同送丝速度下节点的峰值温度与平均值

通过比较温度分布云图与焊缝中段各节点的峰值温度可得出,使用CMT工艺进行薄板焊接能够显著减小焊接热输入量,薄板整体温度更低。根据节点平均温度峰值的变化发现:随着送丝速度增大,两种工艺模拟的节点温度峰值之间的差值逐渐增大,CMT工艺的低热输入优势更加明显。

3.2 温度场试验验证

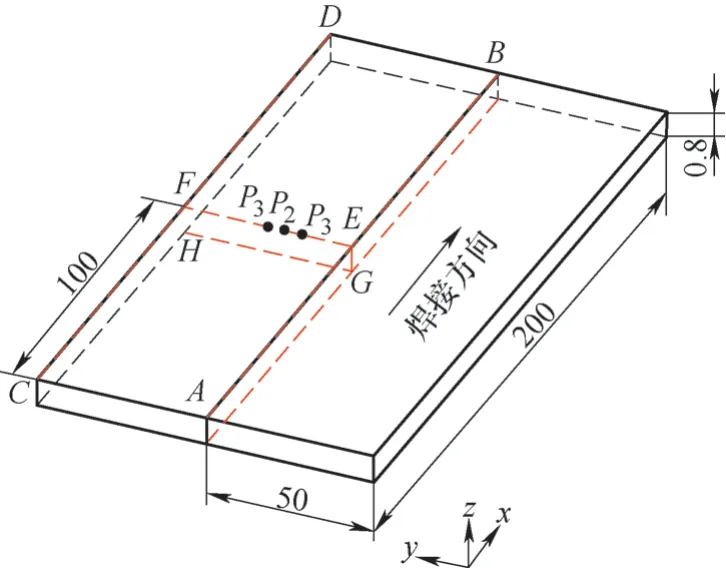

如图10所示,为了验证温度场模拟结果的准确性,采用K形热电偶测量铝合金薄板表面P1、P2和P3三点(距离焊缝中心分别为15mm、20mm和25mm)的实时温度并记录,绘制三点的热循环曲线。在有限元模型中相应位置选取节点,在后处理模块中将节点温度定义为时间的变量,提取各节点的模拟热循环曲线,与实测热循环曲线进行比较。选用A2参数进行测温试验。

图10 测温点示意

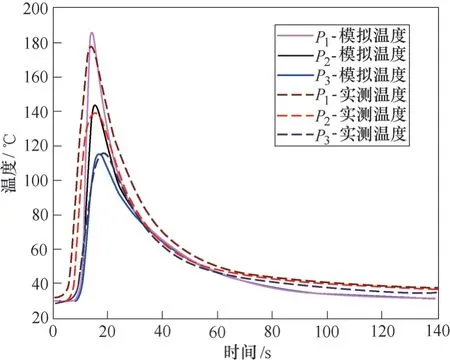

P1、P2和P3三点的实测热循环曲线和模拟热循环曲线如图11所示。在实际焊接过程中,随着焊接电弧的移动,热量从焊缝中心部位向周围金属传递,测量点的温度不断上升并迅速达到温度峰值;电弧离开后,测量点的温度逐渐下降,最终恢复到室温值。试验中,P1点距离焊缝最近,峰值温度最高;P3点距离焊缝较远,峰值温度较低。由此可看出,薄板上表面距离焊缝中心不同位置处节点的模拟热循环曲线与试验测量的热循环曲线变化趋势基本一致。分析发现,模拟温度值略高于实际温度,可能是因材料参数和散热边界条件设置而与实际存在一定误差。

图11 热循环曲线对比

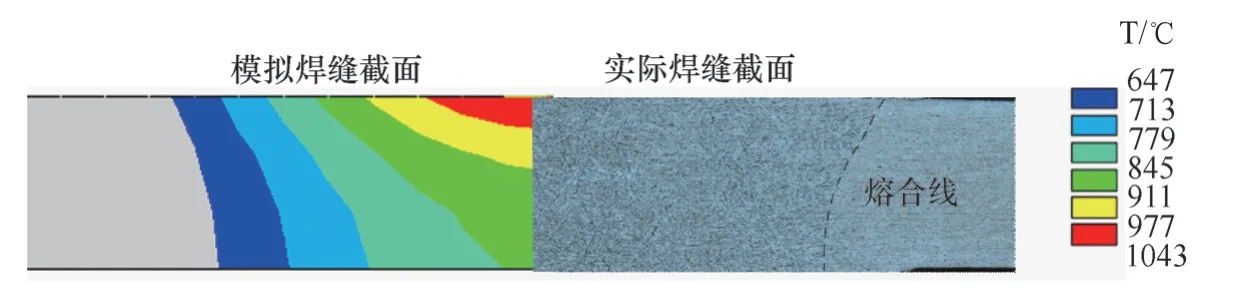

在垂直焊缝方向切取试样,对金相试样进行打磨与抛光后,使用凯勒试剂对焊缝试样进行腐蚀,拍摄焊缝截面图,并将其与模拟的熔池截面图进行比较,如图12所示。由图12可知,模拟结果与实际焊缝轮廓比较接近。

图12 焊缝截面示意

通过热电偶测温试验与焊缝截面轮廓对比,可认为温度场模拟结果与实际焊接温度场分布情况接近,采用该模型进行铝合金薄板CMT焊接有限元分析具有可行性,能够用于后续的分析研究。

4 结束语

本文使用ANSYS软件建立铝合金焊接温度场三维分析模型,考虑材料热物理参数随温度的非线性变化,通过命令流实现了焊接热源的周期性加载,得出以下结论。

1)温度场模拟结果与试验结果较为吻合,表明该模型能够反映CMT焊接温度场特点,可用于CMT焊接数值模拟研究。

2)CMT焊接过程中存在多个冷却阶段,能够显著降低焊接热输入,对于铝合金薄板焊接十分有利。

3)与传统MIG焊工艺相比,CMT焊接薄板整体温度较低,且送丝速度越大,CMT技术的冷却作用越显著。