1000MPa级低合金高强钢焊接工艺改进研究

钟大正,李圭艳,李靖

1.中国电建集团山东电力建设第一工程有限公司 山东济南 250102

2.山东丰汇设备技术有限公司 山东济南 250200

1 序言

近年来,随着科技的迅猛发展,越来越多的超级工程不断孕育而生,如跨海大桥、巨型场馆、摩天大楼及超高层建筑等。随着各类超级工程的不断崛起,起重机械设备也迎来了不断向大吨位级及轻质高效方向发展。起重设备结构的轻质化在减轻结构自重的同时,还能够提高起重机械的起重性能[1]。近年来,起重机械设备主结构用钢也在不断向1000MPa级高强钢领域迈进。

2 1000MPa级高强钢焊接现状

冷裂纹是高强钢焊接生产中最容易产生、也是最危险的焊接缺陷。1000MPa级低合金高强钢材料合金成分复杂、淬硬性较大,焊接裂纹敏感性较高,除焊接性较差外,由于Ni含量的提高,其焊接材料黏性较大,因此对焊工技能要求更高,焊接过程中及焊后裂纹质量事故频发,在严重影响生产进度的同时更是导致制造成本大增,甚至还会影响产品的服役性能。某起重机吊臂(材质S890QL)焊接结构的现场裂纹如图1所示。由图1可见,焊缝表面宏观可见数条平行排列的横向裂纹,经打磨发现有些裂纹甚至延伸至根部,更有甚者已撕裂母材。大多裂纹均为焊后数小时乃至24h后才出现,属典型的低合金高强钢延迟裂纹。

图1 某焊接结构的现场裂纹

3 焊接母材及焊接性分析

本文以上述吊臂裂纹为研究对象,阐述相关焊接工艺改进措施,供读者借鉴。母材力学性能及化学成分分别见表1、表2。

表1 母材力学性能

表2 母材化学成分(质量分数)(%)

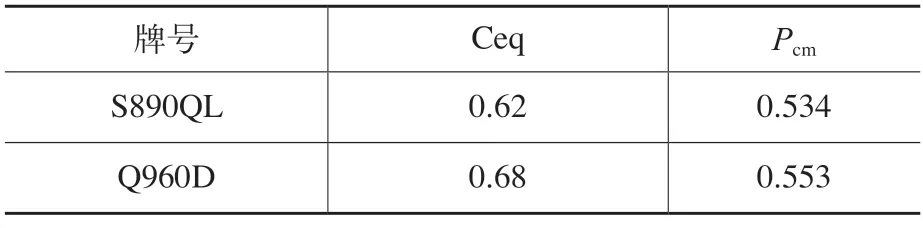

根据日本JIS标准所规定,计算得到母材的Ceq及Pcm值见表3。由表3可知,两种材料的Ceq均>0.6%,而当Ceq>0.5%时,焊接有明显的淬硬倾向,极易产生冷裂纹[2]。

表3 母材的Ceq及Pcm(%)

4 焊接工艺的选择

钢种的淬硬倾向、焊接接头氢含量及其分布,以及接头所承受的拘束应力状态是高强钢焊接时产生冷裂纹的三大主要影响因素[3]。因此,焊接时需要较小的热输入,并采取适当预热和合适的后热处理,以获得良好的焊缝金属组织。

通过多组焊接工艺试验,最终确定焊接方法为G M AW,保护气体20%C O2+80%A r,焊丝为φ1.2mm、Union GM 120,等强匹配。腹杆S890QL/S890QL为等强匹配,连接板S890QL/Q960D为低强匹配,焊丝力学性能见表4,焊接参数见表5。在以上工艺下施焊,焊接接头力学性能优良,焊缝显微组织为索氏体。

表4 GM 120焊丝熔敷金属力学性能

表5 GMAW焊接参数

上述工艺已在我公司相关产品中成功应用多年,虽然工艺评定的施焊过程及环境趋于完美,但由于现实施焊中焊缝布置、操作空间、焊接环境等复杂多变,因此在具体施工过程中还需注意一些技术措施及要求来保证焊接质量。

5 工艺技术改进措施

高强钢焊接产生冷裂纹的机理在于钢种淬硬后受到氢的侵袭和诱发,使之脆化,在拘束应力的作用下产生裂纹。根据裂纹位置,冷裂纹多分为焊脚裂纹、焊道下裂纹、根部裂纹3种。为此,施焊过程中应特别重视以上相关区域的施焊工作,应从以下几方面措施着手。

1)高强钢焊接焊缝根部宜采用低强匹配打底,以增强根部焊缝的塑性。

2)焊缝起弧宜采用回焊法、收弧必须填满弧坑,并采用延迟断气法等措施,彻底避免产生弧坑裂纹。

3)焊接应采用对称施焊,焊接方向应总是朝向自由端,使焊接过程中新的构成有最佳的自由度,焊接的起点和终点不可位于拐角处,以减小焊接残余应力。

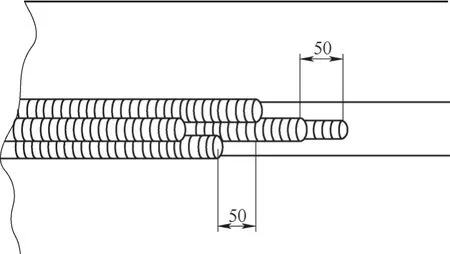

4)严格控制焊接热输入。高强钢焊接宜采用多层多道焊,焊缝坡口宜采用对称的双面制,注意层间清理及层间温度控制,以及分段焊接相邻焊缝时接头处焊缝金属应呈长度≥50mm的阶梯状分布等措施,如图2所示。

图2 相邻焊缝阶梯状分布

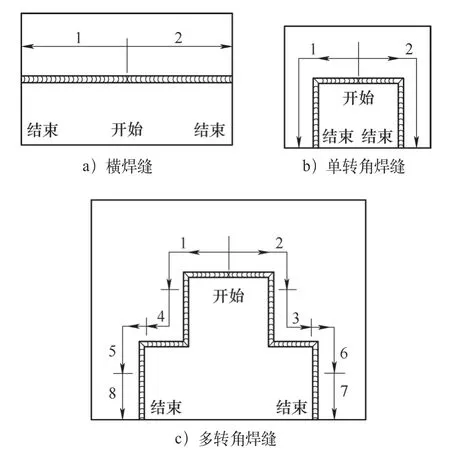

5)角焊缝转角处宜连续绕角施焊,起落点距焊缝端部>10mm,弧坑应填满;包角焊必须完整,不得有焊接缺陷,严禁在转角处引弧和熄弧;焊接时应先封口后焊接。所有焊缝每一层焊接都要先封口,封口焊接采用二次电连弧或一次电断弧,封口焊缝与正常焊缝要求一致,不允许出现焊接缺陷;封口焊缝与长焊缝相交,先封口焊接,再对长焊缝进行焊接,保证焊缝美观度。改进后的焊缝焊接次序如图3所示,改进后的包角焊如图4所示。

图3 改进后的焊缝焊接次序

图4 改进后的包角焊示意

6)高强钢预热及后热宜采用电阻加热,必要时焊接过程中还需做好相关保温措施,焊接完成后应立即包裹保温岩棉,并立即开展后热处理。

6 改进工艺应用效果

通过改进工艺的验证,1000MPa级高强钢焊缝一次送检合格率达到100%,彻底解决了现场焊接中因操作技术问题而导致的裂纹频发事故,同时规范了多层多道焊施工作业中热输入、预热、后热、接头分布及焊道布局等细节,大幅降低了因操作不合理而引起的未熔合、夹杂、气孔等缺陷的产生,进而有效降低了高强钢冷裂纹的发生率,如图5所示。

图5 改进工艺后焊接效果

7 结束语

本文介绍了1000MPa超高强钢焊接工艺及施焊技术改进工艺,可有效解决高强钢焊接冷裂纹频发的难题,为行业提供切实有效的借鉴依据,进而提升特种设备产品生产和服役的本质安全性能。