基于感官和气相色谱-离子迁移谱分析传统高温蒸馏和渗透汽化膜分离技术对无核白葡萄烈酒香气物质的影响

黎进雪,吕泽,王伟雄,尹丽萍,王妍凌,唐扬,党国芳,方川川,武运*

1(新疆农业大学 食品科学与药学学院,新疆 乌鲁木齐,830052)2(新疆中信国安葡萄酒业有限公司,新疆 玛纳斯,832299)

葡萄烈酒,即葡萄蒸馏酒,是自2000年起逐渐走入大众视野的一个新酒种。葡萄烈酒与中国白酒在原料、制作工艺等方面都有巨大的差异,中国白酒的原料一般为粮谷,通过蒸煮、糖化、发酵、蒸馏等步骤制成[1];而葡萄烈酒,是一类以葡萄为原料制成的酒精饮料,主要经过发酵、蒸馏等工艺[2]。葡萄烈酒因具有区别于传统中国白酒的特殊果香,而越来越受到国人青睐。

近40年来,渗透汽化膜分离技术作为一项高新技术逐渐发展起来。它相比传统技术具有许多优点,例如高选择性、低操作温度和芳香化合物损失最小,具有节能、优质、几乎无污染等优点[3]。此外,它产生的废料比传统蒸馏方式少的多,保留液为无醇葡萄酒,渗透液为葡萄烈酒,这个过程对于现在推崇的“绿色”工业来说十分相宜,很好地解决了葡萄酒产能过剩的问题[4]。因此,渗透汽化膜分离技术在葡萄酒工业发展中将会有极其重要的价值。然而,对于渗透汽化膜分离技术和传统高温蒸馏技术所制备的葡萄烈酒中风味物质的差异对比相关研究鲜有报道。

挥发性成分的种类和含量,是葡萄烈酒感官质量的重要指标,也是公认的最重要因素之一。葡萄烈酒中的挥发性成分大致分为醇、酯、醛酮和其他物质,其中挥发性成分的含量决定了葡萄烈酒品质[5]。酯类物质为酒体提供了部分花香和果香,对葡萄烈酒具有积极影响。而部分醛类物质增加了植物香气,在蒸馏过程中戊糖合成的糠醛具有烧烤气味[6]。对食品中的风味物质分析方法一般分为感官分析和仪器分析。葡萄酒香气分析常用的技术主要为GC-MS、气相色谱-嗅闻-质谱(gas chromatography-olfactometry mass spectrometry,GC-O-MS)、拟人化感官评价技术-电子鼻等[7]。感官分析是通过人的视觉、嗅觉、味觉等感觉器官引起的系列反应来检测与分析产品的科学方法,其评价结果主要通过自主感受,不能在分子水平上进行进一步分析研究,主观性较强[8]。因此,主观感官评价与客观的仪器分析相结合,能够更科学、全面地解释酒体中风味化学成分与感官反应的相互作用关系,从而更加具体的了解酒体风味。

气相色谱-离子迁移谱(gas chromatography-ion migration spectrometry,GC-IMS)是近年来发展起来的一项分析技术,它能将不可见的风味被转化为可见的指纹图谱[9]。由于其高灵敏度和低检测限,GC-IMS已广泛应用于药物检测、疾病监测和环境保护,食品检测中也逐渐得到了应用[10]。HU等[11]通过GC-IMS建立了新鲜金桔、真空浸渍金桔果脯和常压浸渍金桔果脯中挥发性有机化合物的指纹图谱,并研究了两种不同加工方法对金桔挥发性成分的影响,对比分析了两种浸渍方法在不同干燥时间下金桔果酱的风味。

文献调研显示,GC-IMS应用于葡萄烈酒等高度酒类的研究较少,本文采用GC-IMS联用技术结合感官品评,分析不同方式制备的无核白葡萄烈酒之间的挥发性成分以及香味特征的差异性,并通过差异性分析,对比新老技术之间存在的共性和差异,为葡萄烈酒制备的新途径提供相应支撑,同时为GC-IMS应用于葡萄烈酒的研究提供理论借鉴。

1 材料与方法

1.1 材料与试剂

葡萄原料:葡萄品种为无核白,新疆乌鲁木齐市九鼎农贸市场,初始糖度219.5 g/L,总酸4.7 g/L,卫生条件良好。

酿酒酵母为白佳酿酵母(FERM VINTAGE WHITE),意大利爱赛科有限公司;焦亚硫酸钾,名人生物科技有限公司;ROHAVIN Flash果胶酶(RF,酶活力8 600 U/g),法国拉氟德公司;盐酸、氢氧化钠、酒石酸钾钠、硫酸、无水硫酸铜、葡萄糖、次甲基蓝、酚酞等试剂均为分析纯,广州市浩盈化工科技有限公司。

1.2 仪器与设备

VELO/DPC-200气囊压榨机,意大利velo公司;PDMS商用复合膜,中国南京久思高科技;AMZL-60D阿尔玛涅克蒸馏机组、HSZ-60夏朗德蒸馏机组,烟台裕昌机械有限公司;FlavourSpec® GC-IMS联用仪,德国G.A.S.公司;WAX毛细管色谱柱(30 m×0.53 mm×1 μm),美国RESTEK公司。

1.3 实验方法

1.3.1 无核白葡萄原酒的制备(XMG)

将550 kg无核白葡萄从市场买回后,经过筛选、除梗、破碎后装入500 L发酵罐内,按照原料体积(420 L)添加焦亚硫酸钾(0.15 g/L)以及RF降甲醇果胶酶(0.04 mL/L),低温静置澄清24 h后将无核白葡萄清汁进行分离,再按照葡萄清汁的含量加入活化好的白佳酿酵母(0.3 g/L)在16~18 ℃下控温发酵,当相对密度降至1.000以下且糖含量降至4 g/L左右时发酵结束,将酒中游离二氧化硫调整至30 mg/L,终止发酵满罐密封贮存,得到无核白葡萄原酒。

1.3.2 渗透汽化法制备无核白葡萄烈酒(XMF)

第一阶段:利用分离膜,将无核白葡萄原酒在合适的温度和分离时间条件下进行分离,酒精、部分水及挥发性成分透过膜富集,在低真空状态下汽化,通过冷凝收集得到酒精浓度明显提升的渗透液,得到酒度较高的葡萄烈酒。(进料温度45 ℃;运行时间12 h;原料循环泵流量为48 m3/h;膜上游侧原料循环系统压力≤0.3 MPa;膜下游真空系统压力为5 kPa;载冷剂温度-10~-15 ℃。)

第二阶段:继续利用分离膜,对第一阶段的渗透液进行分离,膜的透过侧最终富集得到高酒精度的无核白葡萄烈酒。(进料温度45 ℃;运行时间12 h;原料循环泵流量为20 m3/h;膜上游侧原料循环系统压力≤0.3 MPa;膜下游真空系统压力为2 kPa;载冷剂温度-10~-15 ℃。)

1.3.3 壶式蒸馏法制备无核白葡萄烈酒(XMK)

一次蒸馏先采用小火进行预热,后采用≤90 ℃的大火进行蒸馏,且不截取酒头、酒心以及酒尾,当馏出液酒精度<10%vol时停止蒸馏;二用次蒸馏采用≤85 ℃的小火进行蒸馏,截取酒头、酒尾,当馏出液酒精度<15%vol时尾馏分停止截取。

1.3.4 塔式蒸馏法制备无核白葡萄烈酒(XMD)

将原酒加入到粗塔预热器加热到约75~85 ℃,进入初塔,酒汽冷凝后流入醛塔,无酒分的废醪液从初塔底排出。初塔的蒸馏液进醛塔后,酒分高的酒汽在醛塔顶部聚集,并在冷凝回流进入精塔。在精塔内,酒分高的酒汽升至塔顶,回收酒精度高的成分,当馏出液酒精度<15%vol停止保留。

1.3.5 基础理化指标检测

酒精度、残糖、总酸、pH均采用GB/T 15038—2006《葡萄酒、果酒通用分析方法》中的方法进行测定。

1.3.6 样品处理

酒取100 μL,置于20 mL顶空瓶中,60 ℃孵育15 min后进样100 μL。

1.3.7 GC-IMS 条件

GC-IMS测定条件:色谱柱WAX(30 m×0.53 mm×1 μm),柱温60 ℃,IMS温度45 ℃,载气N2,自动顶空进样,进样体积100 μL,孵育时间15 min,孵育温度60 ℃,进样针温度85 ℃,孵化转速500 r/min,分析时间30 min。载气流速:初始2 mL/min,保持2 min后,在20 min内增至100 mL/min。IMS漂移气流量150 mL/min。

1.3.8 香气感官特性分析

香气感官特征分析采用模糊数学评价和描述定量分析,品尝小组成员由新疆农业大学葡萄与葡萄酒学院学生组成,成员共10人(男生5人,女生5人)。开始品评之前开展为期4~6周的葡萄酒闻香标准化训练,以54香“酒鼻子”作为训练材料,培训过程中每周进行一次测试,直到每个术语识别准确率超过95%。随后,品尝小组成员进行酒样香气分析,每个样品重复3次品评。模糊数学评价中以外观、色泽、香气、滋味4个指标进行综合评价,权重分别赋予0.2、0.2、0.3、0.3分。葡萄酒分为优、良、中、差4个等级,分别赋予90、80、70、60分,具体计算参照宋晶晶等[12]的方法,评分表见表1。描述定量分析具体方法参照KONG等[13]的方法略作修改,每个成员均需用不少于5个香气术语描述香气特征,并且用10分制(由弱至强1~10)打分法对香气强度打分,对香气量化,按公式(1)进行计算:

(1)

式中:MF(modified frequency)为香气量化强度值;F为某一香气特征词汇的使用频;I为强度平均值。

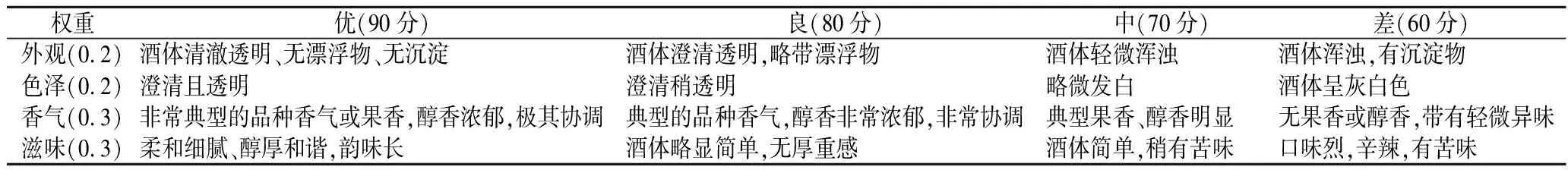

表1 葡萄烈酒感官评价表Table 1 Grape spirits sensory evaluation form

1.4 数据分析

VOCal:用于查看分析谱图和数据的定性定量,应用软件内置的NIST数据库和IMS数据库可对物质进行定性分析。

Reporter:直接对比样品之间的谱图差异(三维谱图、二维俯视图和差异谱图)。

Gallery Plot:指纹图谱对比,直观且定量地比较不同样品之间的挥发性有机物差异。

Dynamic PCA:动态主成分分析(principal component analysis,PCA),用于将样品聚类分析,以及快速确定未知样品的种类。

2 结果与分析

2.1 理化指标结果分析

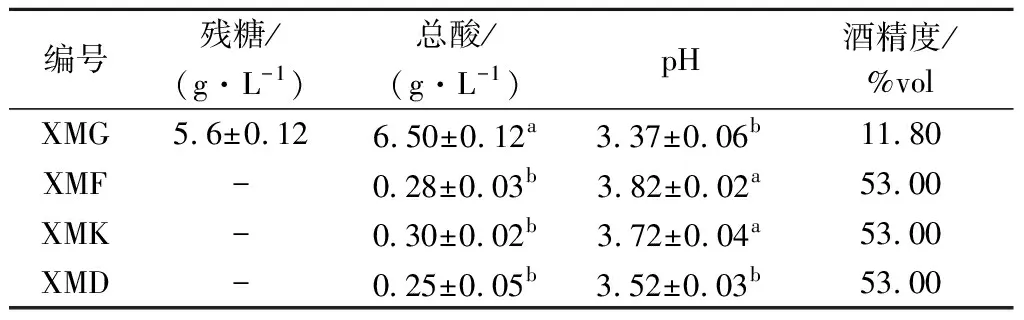

由表2理化指标结果可知,相较于XMG,XMF、XMK以及XMD中的总酸含量明显下降,3款烈酒中的含量都在0.30 g/L左右,pH值存在明显升高。相较于原酒的11.8%vol,3款葡萄烈酒的酒精度都到达了53.00%vol。

2.2 GC-IMS分析

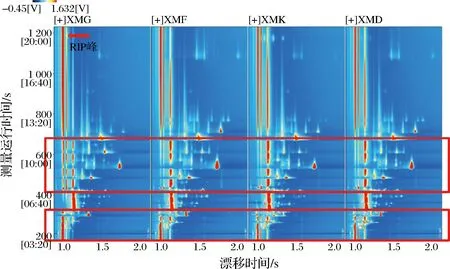

2.2.1 GC-IMS谱图分析

图1为葡萄原酒和不同加工方式下制备的3款葡萄烈酒GC-IMS谱图(俯视图),横坐标1.0处红色竖线为反应离子峰(reactive ion peak,RIP),RIP峰两侧的每一个点代表一种挥发性有机物[14]。颜色代表物质的浓度,白色表示浓度较低,红色表示浓度较高,颜色越深表示浓度越大[15]。RIP峰右侧有明显红线,此线为乙醇峰,可以看出拖尾现象在4个样品中都存在,但XMF、XMK、XMD的峰浓度和颜色都远大于XMG,表明XMF、XMK、XMD中的乙醇含量高。从红框中可以看出,对照组(XMG)与处理组(XMF、XMK、XMD)间挥发性成分均存在较大差异性,且相同物质的含量也存在较为明显的差异。

表2 原酒及三款葡萄烈酒基本理化指标Table 2 Basic physical and chemical indexes of original wine and three grape spirits

图1 原酒及3款葡萄烈酒气相离子迁移谱图(俯视图)Fig.1 GC-IMS spectrum (top view) of original wine and three grape spirits

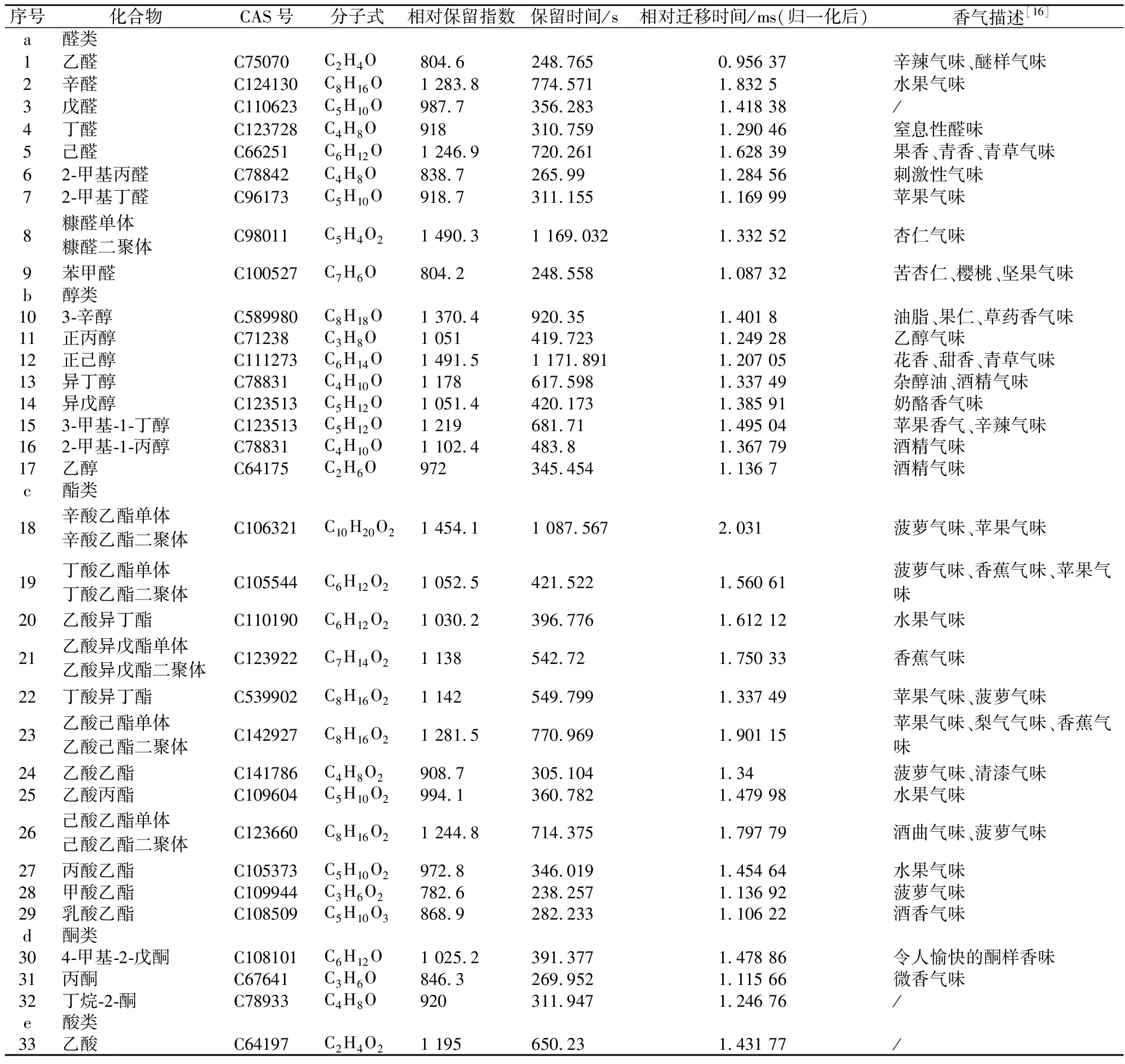

2.2.2 挥发性成分分析

采用GC×IMS Library Search中内置的NIST数据库和IMS数据库,根据保留指数、保留时间和离子迁移时间对原酒和3款葡萄烈酒中的挥发性化物质进行定性分析,结果如表3所示。部分挥发性成分出现了二聚体甚至多聚体,他们具有相近的保留时间和不同的迁移时间,这是GC-MS所检测不出的。通过NIST数据库和IMS数据库对比分析得出,一共鉴定出33种挥发性成分,15种未鉴定出。33种挥发性成分包括9种醛类、8种醇类、12种酯类、3种酮类、1种酸类,分别占总组分的27.3%、24.2%、36.4%、9.1%、3%。因为GC-IMS的检测特殊性,未检测出含有烷烃类化合物。由表3可知,酯类物质为葡萄烈酒的主要贡献产物,主要为乙酸乙酯、辛酸乙酯、丁酸乙酯等,为酒体提供了花类、苹果以及香梨等气味;醇类物质主要包括正己醇、异戊醇、异丁醇等,提供了花果及生青等气味,增加了酒体的复杂程度;醛类物质包括乙醛、糖醛、苯甲醛等,为酒类提体了类似坚果等气味。

表3 原酒及3款葡萄烈酒挥发性成分定性化合物列表Table 3 List of qualitative compounds between original wine and three grape spirits

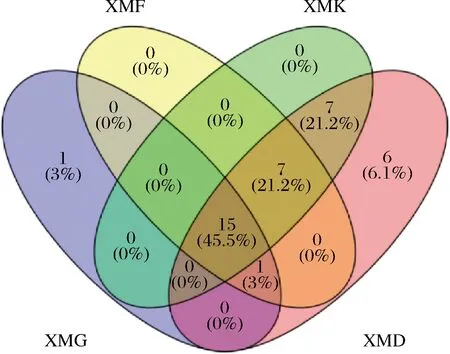

将表3中数据进行维恩图可视化分析,如图2所示,结合表3进行分析可知,33种挥发性成分,其中XMG含有17种,XMF含有23种,XMK含有29种,XMD含有32种。XMD含有的挥发性成分最复杂,XMG含有的挥发性成分最单一,表明挥发性成分受到高温蒸馏和膜分离技术的影响。XMG独有的挥发性成分为乙酸,占总组分的3%;XMD独有两种挥发性成分为乙醛和苯甲醛,占总组分的6.1%,赋予其独有的苦杏仁气味。XMK和XMD共有7种挥发性成分,占总组分的21.1%,传统蒸馏方式之间的挥发性成分存在共性;4款酒都含有的挥发性成分为15种,占总组分的45.5%,说明3款葡萄烈酒都基本含有原酒中的挥发性成分;3款葡萄烈酒共有挥发性成分为7种,占总组分的21.1%,不同制备方式下的葡萄烈酒挥发性成分存在较大差异;在经过高温蒸馏和膜分离后,葡萄烈酒较原酒中的酸类物质降低,3款葡萄烈酒的香气复杂度总体都有显著增加,为进一步对比3款烈酒之间的差异性,进行指纹图谱分析。

图2 原酒及3款葡萄烈酒挥发性成分比较Fig.2 Comparison of volatile components between original liquor and three spirits

2.2.3 指纹图谱分析

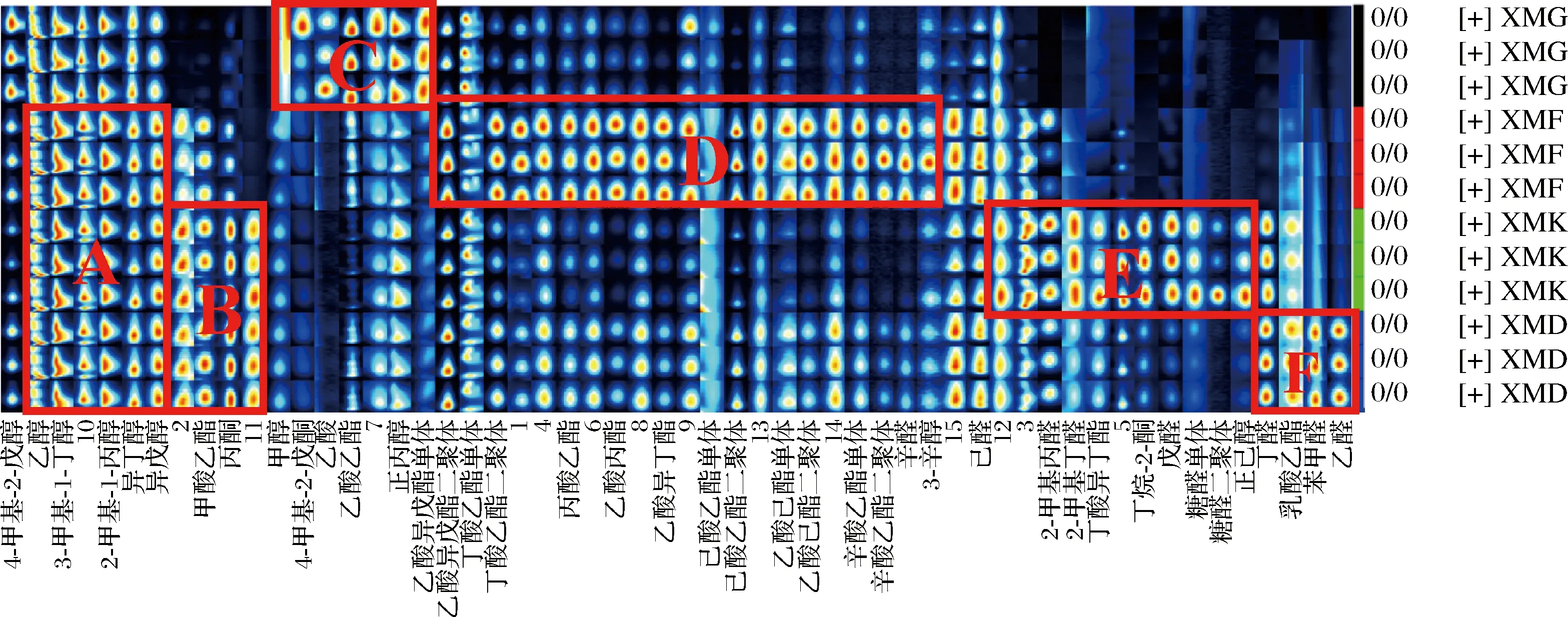

由表3、图3可知,XMG和XMF、XMD、XMK之间存在显著差异(集中在C区域),4-甲基-2-戊酮、乙酸乙酯和正戊醇等挥发性成分在原酒中含量较高。XMF含有的挥发性成分与XMD、XMK以及XMG都有着明显差别(集中在D区域),其主要香气物质为乙酸异戊酯、丁酸乙酯、丙酸乙酯、乙酸丙酯、乙酸异丁酯、己酸乙酯、乙酸己酯、辛酸乙酯以及7类未定性物质。丁酸乙酯、丙酸乙酯、己酸乙酯、辛酸乙酯等中链脂肪酸乙酯含有赋予酒类较甜气味的果香、花香等,其普遍存在于白兰地、威士忌、朗姆酒等高度酒中[17]。中链脂肪酸乙酯通常被认为是对葡萄烈酒感官品质影响最大、最重要的积极香气,表明渗透汽化膜较大程度上保留了原酒挥发性成分,并加速酒中的有益反应,增加酒体香气。且XMF、XMD、XMK中这几类挥发性成分基本一致(集中在A区域),主要为乙醇、2-甲基-1-丙醇和3-甲基-1-丁醇、异丁醇、异戊醇等。少量的高级醇能赋予葡萄烈酒特殊的风味,并具有衬托酯类气味的作用,使酒体香气更加饱满突出。对比XMF,XMD与XMK既存在共性,也各有差异(集中在B、E、F区域),相较于XMF,XMD与XMK中甲酸乙酯、丙酮以及两种未检出的挥发性成分含量基本一致,且高于XMF。XMK中2-甲基丙醛、2-甲基丁醛、戊醛、糠醛、丁酸异丁酯和2-丁酮等物质的含量较高,XMD中丁醛和乙醛等物质的含量较高,都赋予酒体特殊的醛类气味,增加了酒体的复杂度。通过指纹图谱分析,说明不同制备方式对无核白葡萄烈酒中的挥发性成分具有较大影响。

图3 原酒及3款葡萄烈酒的指纹图谱Fig.3 Gallery plot of original wine and three grape spirits

2.2.4 主成分分析

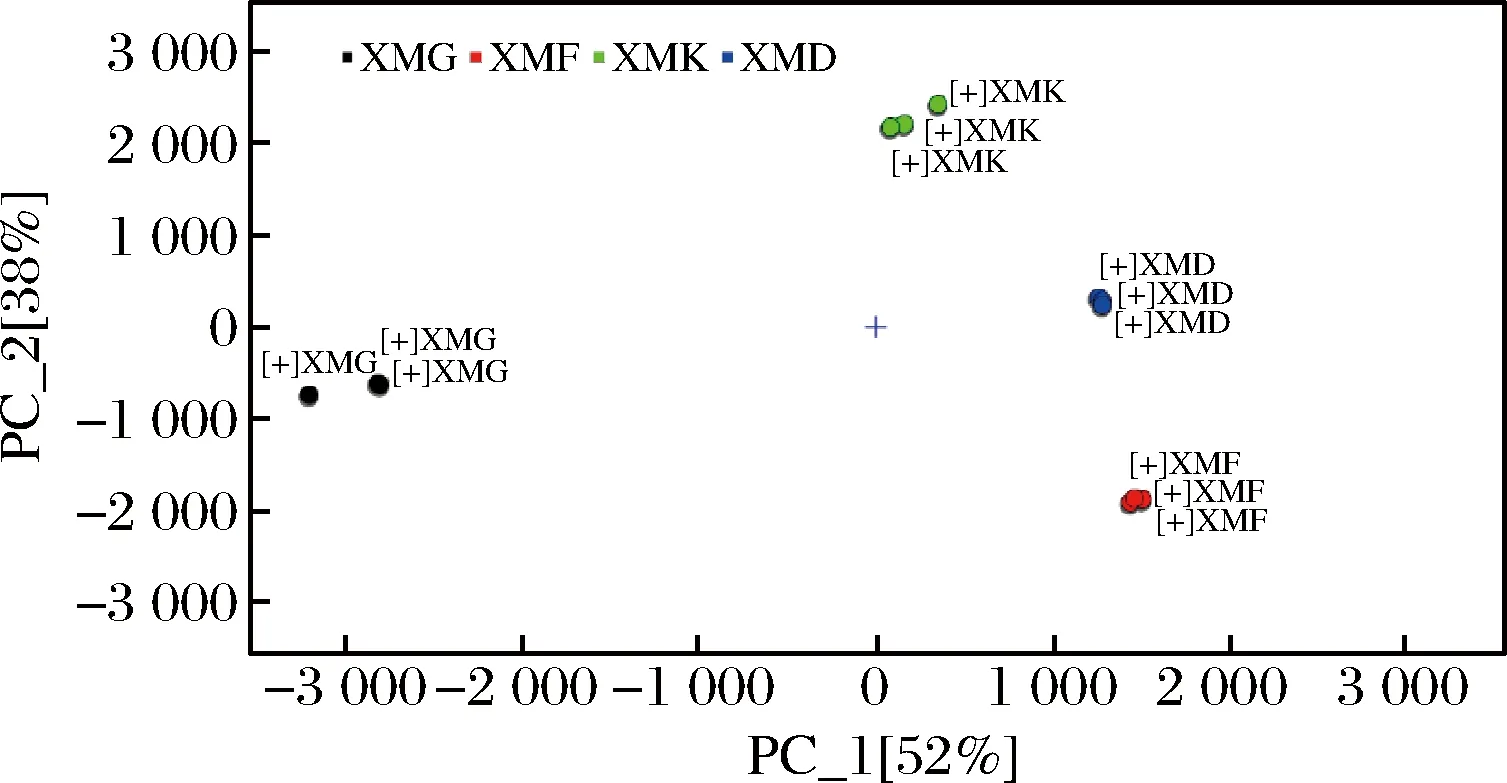

利用LAV软件对4个HPOs进行PCA。本研究以HPOs中挥发性成分的峰强度值为参数变量,得到第一、二主成分图。如图4所示,根据PCA结果,两个主成分的贡献率(PC1为52%;PC2为38%)占方差的90%,能反映出样品的总体特征[18]。由图4可知,每个样本之间都能区别开来,且在图中的不同区域有明显的聚类。原酒明显区别于3款葡萄烈酒,说明在高温蒸馏和膜分离的过程中,乙醇浓度不断提升,酒体也发生了明显变化。同时,我们也可以发现,用不同方式制备的葡萄烈酒之间也有明显差异,且同一样品的间隔很小,集中在相同区域中,这说明样品的重复性较好,且不同样品间的差异性较为明显,这与指纹图谱所反映的内容一致。

图4 原酒及3款葡萄烈酒的主成分分析图Fig.4 Principal component analysis of original wine and three grape spirits

2.3 感官特性分析

模糊数学评价不同处理组下的葡萄酒并进行感官评分。结果表明,不同的制备方式对葡萄烈酒的感官品质影响显著。其中,XMF综合得分为86.67,XMK综合得分为80.87,XMD综合得分为82.67,XMK和XMD两处理组之间评分差异不显著。其原因可能是通过渗透汽化膜分离技术制备的无核白葡萄烈酒,其酯类物质种类和含量都较高,具有水果芳香,口感柔和、顺滑,能让人产生愉悦感。且具有部分醇类物质,使香气更加复杂,使其感官得分较高。壶式蒸馏技术与塔式蒸馏技术制备的无核白烈酒,其醛类物质种类和含量较高,酯类和醇类物质含量较低,果香、花香不突出,口感较为辛辣,有轻微苦味,感官得分较低。

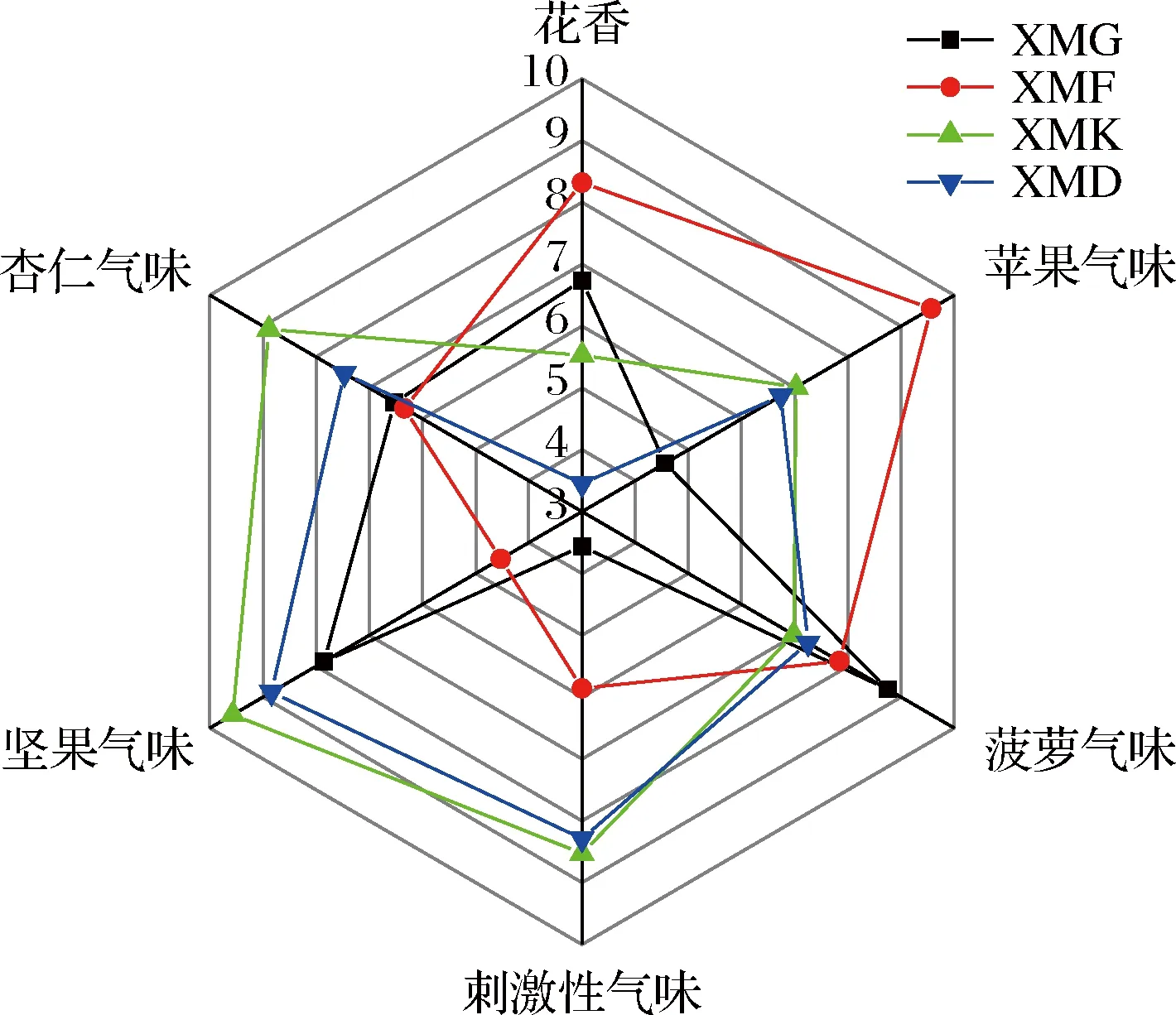

选取酒样中5种MF值较高的香气绘制香气感官特征雷达图,如图5所示。对比原酒与3款烈酒,对照组XMG的果香较为突出,香气表现较单一。XMF中水果香气(菠萝、苹果)MF值较高,掩盖了酒中的杏仁味,同时引入了高MF值的花香味,增加了葡萄酒的复杂度;XMD与XMK坚果气味占主导地位,两组都具有一定的坚果气味及杏仁味,水果香气不够突出,特征香气不明显;分析可知,不同制备方式改变了酒体香气的复杂度,不同技术制备的葡萄烈酒对香气的呈现产生不同影响,渗透汽化膜较好的提高了香气的复杂度,增加了令人欢愉的气味,降低辛辣刺激性等其他不良气味,具有较高的感官得分。

图5 原酒及3款葡萄烈酒特征香气雷达图Fig.5 characteristic aroma radar map of original wine and three grape spirits

3 结论

本文主要采用GC-MIS技术和模糊数学感官评价法对不同制备方式下的无核白葡萄烈酒中挥发性成分进行了分析,4类酒样中共检测出48种挥发性成分,定性了33种,其中包括9种醛类、8种醇类、12种酯类、3种酮类、1种酸类。研究表明不同制备方式下的葡萄烈酒挥发性成分存在明显差异,渗透汽化膜分离技术制备的无核白葡萄烈酒中挥发性成分与其他两款差异性较大,共性较小。丁酸乙酯、丙酸乙酯、己酸乙酯、辛酸乙酯等赋予酒体果香和花香的挥发性成分主要存在于渗透汽化膜分离技术制备下的无核白葡萄烈酒中,证明了渗透汽化膜分离技术制备下的葡萄烈酒具有独特性。通过感官评价表明,传统蒸馏工艺制备下的两款葡萄烈酒,口感较为纯正、相似。渗透汽化膜分离技术制备的葡萄烈酒酒香协调、醇和,口感更加细腻,具有鲜食葡萄烈酒的典型风格,其技术在葡萄烈酒制备方面存在较好的应用前景。挥发性成分的种类和含量构建了葡萄烈酒的独特性和差异性,因此后续还需进一步分析不同制备方式下葡萄烈酒中挥发性成分的含量,结合本研究结果更好阐明不同制备方式对无核白葡萄烈酒差异性的影响。