稠油输送抗乳化减阻剂的优化

丁保东,曹 畅,杨 帆,刘 磊,薛志浩,孙 杰

(1.中国石化西北油田分公司,新疆 乌鲁木齐 830011;2. 中国石油化工集团有限公司碳酸盐岩缝洞型油藏提高采收率重点实验室, 新疆 乌鲁木齐 830011;3.西南油气田公司致密油气勘探开发项目部,四川 成都610056;4.海洋石油工程(青岛)有限公司,山东 青岛 266400;5.西南石油大学油气消防四川省重点实验室,四川 成都 611731)

随着常规石油资源日益枯竭,稠油资源将是我国油气开发的重要战略接替[1-3]。稠油的高黏度与低流动性给其开采和储运带来极大困难。油水混输是目前油田现场的有效集输方法之一[4]。但稠油中所含的沥青质与胶质等非烃类化合物通常具有较强的双亲及表面活性,在油水混输过程中其极易与水相发生乳化,形成油包水(W/O)型甚至油包水包油(O/W/O)型复杂乳状液体系[5-6],致使管输流动摩阻与能耗显著增加。

实现油水混输减阻降耗的关键是探明原油乳状液的稳定机理[7]及破乳的主要途径。影响破乳的主要因素包括原油及采出水性质、温度、乳化剂类型及浓度等[8-10]。常用破乳剂有含硅破乳剂[11]、以多乙烯多胺为起始剂的嵌段聚醚(AE、AP系列)[12]、AR型破乳剂[12]及酚胺醛树脂聚醚(ST、TA系列)[13]。刘佐才等[14]发现酚胺类聚环氧乙烷环氧丙烷醚破乳剂与多烯多胺环氧乙烷环氧丙烷醚类复配可显著提高破乳能力。张健等[15]研究发现,随破乳剂浓度增加、温度升高,原油乳状液脱水率不断增大。Biniaz等[16]进一步构建了基于破乳剂浓度、温度及含水率的轻质原油乳状液脱水效率预测模型,预测效果良好。总体而言,国内外学者对常规原油乳化及破乳机理开展了广泛研究,但集输系统内稠油乳状液破乳脱水相关研究仍有待完善和发展。

目前,旅大油田采用掺水集输工艺,混输温度为60 ℃。为降低管道入口压力,油水混合液的含水率通常需维持在45%以上,掺水量高且输油终端脱水负荷大。为此,笔者拟在油水混合液中加入适量抗乳化剂,有效抑制油水乳化程度,降低掺水量及管输摩阻。本工作通过确定稠油乳化致稠的主要影响因素,比选评价出有效的抗乳化复配体系,然后采用流变仪动态剪切及OLGA软件模拟研究稠油采出液加抗乳化剂管流阻力特性,验证复配抗乳化体系对稠油管输的流动减阻效率。

1 实 验

1.1 原料与仪器

脱水稠油(20 ℃密度为967.1 kg/m3,50 ℃黏度为1 350 mPa·s)与采出水,旅大油田;十八醇聚氧乙烯聚氧丙烯醚(SP169)、酚醛多乙烯多胺聚氧乙烯聚氧丙烯醚(TA1031和CH-70)、酚醛树脂聚氧乙烯聚氧丙烯醚(JL-16)、丙二醇聚氧乙烯聚氧丙烯醚(BH-132),成都科龙化工试剂厂;二甘醇聚氧乙烯聚氧丙烯醚(LS-PR-9),广东蓝胜环保科技有限公司;多乙烯多胺聚氧乙烯聚氧丙烯醚(AP9901),青岛优索化工有限公司。

Viscotester iQ-HAAKE智能流变仪,奥地利安东帕公司;TX-500C界面张力仪,上海中晨数字技术设备有限公司;XPF-550C偏光显微镜,上海蔡康光学仪器有限公司。

1.2 实验方法

1.2.1 乳状液制备

预热纯油油样至60 ℃,将体积分数10%~50%的油水液置于60 ℃恒温水浴中,以500 r/min转速持续搅拌10 min,得到不同含水率的W/O乳状液。

1.2.2 静置分水测定

将抗乳化剂与稠油乳状液充分混合,取50 mL乳状液倒入比色管,并静置于60 ℃水浴锅中,每隔1 h观测一次分水高度,按式(1)计算分水率,记录分水率随时间的变化规律。

(1)

式中:ωt为t时刻乳状液的分水率,%;ω为含水率,%;Ht为t时刻分水高度,mm;H为乳状液总高度,mm。

1.2.3 油-水界面张力测定

采用TX-500C界面张力测试仪,在60 ℃测定加抗乳化剂前后的油水界面张力。

1.2.4 加抗乳化剂管输降黏减阻模拟

稠油掺水混输的综合含水率通常需高于油水反相点约10%~20%。根据实验结果,稠油加抗乳化剂管输模拟的含水率初步确定为40%。为使油水不相容体系在测黏过程与管道混输过程中的运移状态及相互作用更接近,实验采用桨式转子系统进行。

稠油集输管道的管长L=15.9 km,管道内径D=0.254 m,输油量Qo=1 840.4 m3/d,管道入口温度60.9 ℃,由式(2)和(3)可分别计算油水混输时间(t)及当量剪切速率(r)。设定相关参数后,每隔30 s采集一次数据,测定油水混合液表观黏度随时间的变化规律。采用OLGA软件模拟计算油水混输压降,以评价集输管内抗乳化剂的减阻效果。

(2)

(3)

式中:Qo为输油量,m3/d(油水混合液总流量Q=Qo/(1-40%));D为管道内径,m;L为管道长度,m。v为油水混合液在管道中的流速,m/s。

2 结果与讨论

2.1 稠油采出液乳化致稠影响因素

2.1.1 温 度

将含水率为30%的均匀乳状液倒入比色管中,在不同温度下静置1 h并观察分水情况。当制备温度由20 ℃上升至40 ℃时,乳状液分水率由93.8%下降至45.7%,当制备温度上升至50 ℃以上时,掺入的水基本稳定分散于油相中。这是由于低温下稠油黏度较高,搅拌过程中水相难以被充分切割为小液滴且均匀分散于油相中。

不同温度下含水量30%乳状液的黏温变化关系见图1。由图1可以看出,随制备温度升高,相同剪切速率下乳状液的表观黏度降低。一方面是由于温度升高,原油中构成油水界面膜的胶质、沥青质等非烃化合物在原油中的溶解度增大,使得界面膜变薄,其机械强度降低;另一方面,内相水滴受热体积膨胀,同样使得油水界面膜机械强度降低。基于上述两因素协同作用,内相水滴更易发生碰撞和聚并,形成大粒径液滴,从而使分散相液滴平均粒径与液滴间距增大,液滴间相互作用及乳状液表观黏度降低。因此,有必要筛选评价合适的抗乳化剂,抑制集输管道内W/O型乳状液的形成。

图1 不同温度下含水率30%乳状液的黏温曲线

2.1.2 含水率影响

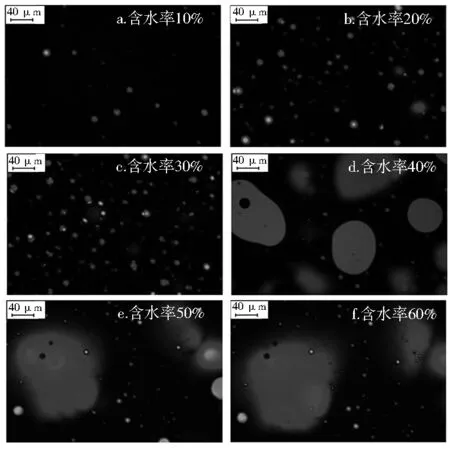

图2为偏光显微镜下观测到的不同含水量的乳状液结构。由图2可以看出,含水率为10%~50%时,分散相水滴基本呈球形或椭球形分散在油相中,随含水率上升,水滴数量及其粒径均增加,分布逐渐均匀。当含水率增大至50%,油水液则难以形成稳定的乳状液,开始出现游离水,油水分布极不均匀,分散相液滴粒径相差悬殊。含水率60%的油水液,在未持续搅拌作用下,分散相水滴会逐渐聚结和沉降,直至恢复为游离态。

图2 不同含水率时稠油乳状液的微观分布

图3为油水乳状液在剪切速率为20 s-1时的表观黏度与含水率关系。由图3可见,当含水率不高于40%时,随含水率升高,连续油相中的分散水滴数量增加,油水相界面作用增强,乳状液表观黏度逐渐增大。但当含水率高于40%时,连续相逐渐由油相转变为水相,乳状液表观黏度明显降低。结合微观结构及流变测试结果,可大致确定油水乳状液的反相点约为40%。

图3 油水乳状液表观黏度与含水率的关系

2.2 单剂抗乳化影响因素

2.2.1 单剂种类

在含水率30%的稠油乳状液中分别加入7种抗乳化剂各200 mg/L,并置于60 ℃水浴锅中恒温8 h,不同抗乳化剂作用下的分水率变化规律见图4。由图4可以发现,加入AP9901、TA1031、CH-70抗乳化剂后的分水率显著高于加入其他4种试剂的分水率(均低于35%),7种试剂的抗乳化性能依次为AP9901>TA1031>CH-70>LS-PR-9>JL-16>BH-132>SP-169。这可能是由于AP9901、TA-1031和CH-70均为五链试剂,其中TA-1031含有芳香环结构,该剂支链多、分子结构复杂、相对分子质量大、润湿性能强,易于在油水界面膜上铺展,从而更迅速顶替原界面膜成膜物质,有效降低界面膜强度。JL-16仅含一个支链,其作用于油-水界面膜时吸附面积小,降低界面膜强度的能力有限,而SP-169甚至不含任何支链,分子量小且分子结构单一,对胶质、沥青质含量较高的稠油乳状液分水效果较差[17]。

图4 不同抗乳化剂作用下乳状液的分水率

2.2.2 界面张力

加入不同抗乳化剂后稠油与水的界面张力关系见图5。

图5 加入不同抗乳化剂后稠油与水的界面张力

由图5可以发现,与空白组相比,加入抗乳化剂后稠油-水界面张力均有不同程度的降低,尤其加入AP9901和CH-70的稠油-水体系界面张力下降最为显著。表明7种抗乳化剂的表面活性均比原油中胶质、沥青质等物质的表面活性高,更易吸附于油水界面膜,从而降低界面膜强度。从微观结构分析,界面膜强度是由界面层表面活性剂分子的吸附排列状态和侧向分子间的相互作用决定,所加入的抗乳化剂均为嵌段聚醚物,分子量大、支链多,可形成多点吸附,侧向分子作用力较弱,可使界面膜强度降低,因此,水滴更易聚结沉降,油水混合液难以形成高稳定性的W/O乳状液[18]。

2.3 复配剂抗乳化影响因素

2.3.1 复配体系

AP9901、TA1031、CH-70三种药剂与稠油乳状液的配伍性较好,但仍存在作用时间长、分出水含油量大的问题。实验将AP9901、TA-1031和CH-70三种试剂两两等质量配制成200 mg/L的复配体系,分析评价各复配体系的协同效应及抗乳化效果,结果见图6。由图6可以看出,各复配体系下6 h后乳状液的分水率均超过70%,相比单剂显示出更优的抗乳化效果,其中AP9901/TA1031复配体系的分水效果略高于TA1031/CH-70与AP9901/CH-70两种复配体系。

图6 不同抗乳化剂复配体系作用下乳状液的分水率

2.3.2 复配比浓度

选定3种抗乳化剂按不同质量比两两相配,加剂量为200 mg/L,相应的破乳分水效果见图7。由图7可见,m(AP9901)∶m(TA1031)=2∶1、m(AP9901)∶m(CH-70)=1∶2及m(TA1031)∶m(CH-70)=3∶1三种复配浓度下乳状液的分水率最高,分水速度最快,尤其是m(AP9901)∶m(TA1031)=2∶1复配体系,破乳4 h后的分水率可达81.9%,且水中含油量极少,显示出良好的复配协同效应及破乳分水效率。

首先,要将政治上可靠的人选用在中层管理岗位上。我们的大学是党领导下的社会主义大学,所以在选用干部时一定要看他们政治上是否可靠,具体而言即是否具有政治意识、大局意识和责任意识。

图7 不同抗乳化剂复配体系作用下乳状液的分水率

2.3.3 界面张力

在稠油中加入200 mg/L不同复配比例的抗乳化剂体系,测试相应的油-水界面张力,结果见图8。

图8 不同复配比抗乳化剂作用下的油-水界面张力

由图8可以发现,加入复配剂后,油-水界面张力均降至35.0 mN/m以下,其中m(TA1031)∶m(CH-70)=1∶2复配体系的作用效果最佳,油-水界面张力降至15.3 mN/m,其分水效果不佳(图8)。总体而言,聚醚型复配抗乳化剂具有较好的表面活性,在油-水界面上的吸附效率高,可顶替沥青质等天然乳化剂的吸附,使水滴难以被油相稳定包裹,从而抑制W/O乳状液的形成。综合考虑分水效果与油-水界面张力,在加剂量为200 mg/L时,复配体系m(AP9901)∶m(TA1031)=2∶1的作用效果最佳。

2.4 抗乳化剂对油水管输阻力特性影响

2.4.1 低速剪切

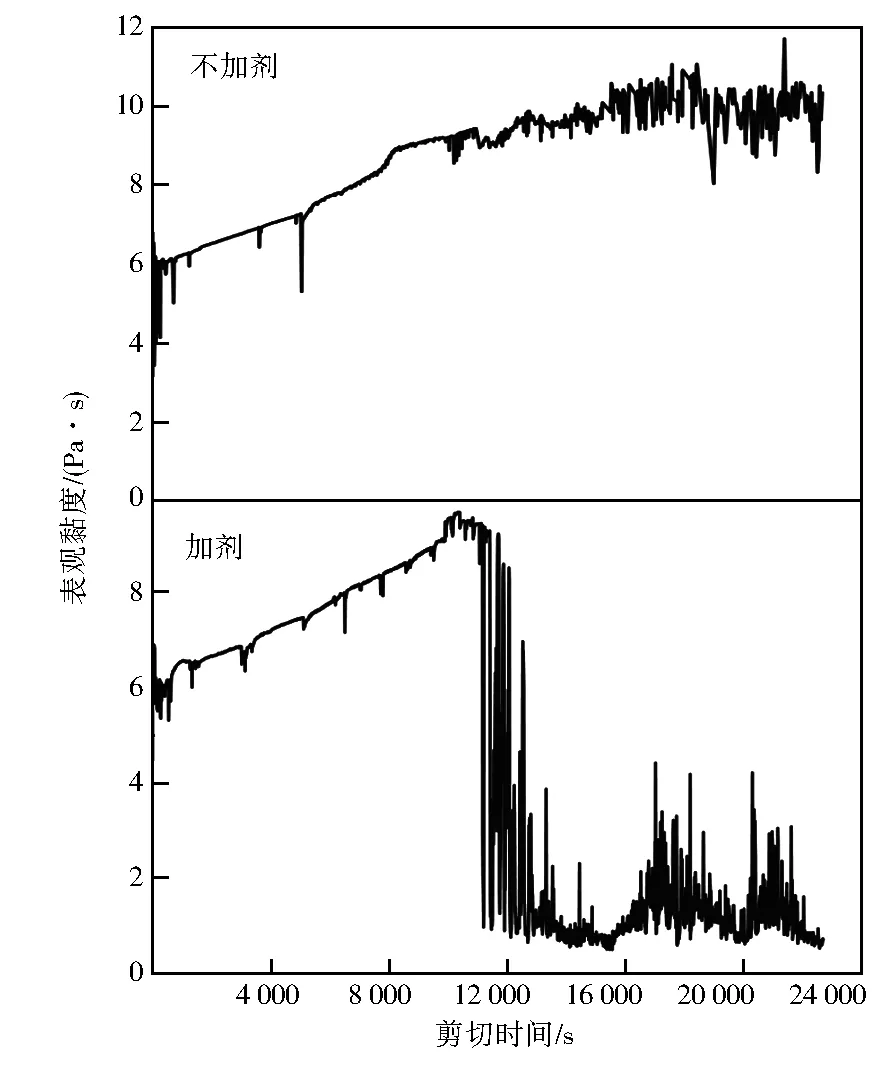

制备不加剂空白样和含水率为40%的m(AP9901)∶m(TA1031)=2∶1复配抗乳化剂试样的稠油乳状液,加剂量为200 mg/L。设定流变仪剪切速率为22.05 s-1,测试时间为6.3 h,温度从60 ℃降至45 ℃,油水乳状液表观黏度随剪切时间的变化规律见图9。

图9 加剂前后的油水混合液表观黏度与时间的关系

由图9可以看出,不加剂乳状液表观黏度随剪切时间增加与温度降低而不断增大。加剂后的油水混合液表观黏度随剪切时间在管内的变化可大致分为3个阶段: 0~11 000 s(对应管输长度0~7.7 km)时间段的黏度上升区,在该段时间内,由于管道沿线温度下降,混合液表观黏度逐渐增大;11 000~12 500 s(对应管输长度7.7~8.75 km)时间段的黏度下降区,此时油水界面膜破裂,小水滴迅速聚并,油水混合液由稳定乳状液向乳状液+游离水形态过渡,其表观黏度急剧降低;12 500~22 714 s(对应管输长度8.75~15.9 km)时间段的低黏流动区,此阶段内管道已出现大量游离水,混合液表观黏度大幅降低,在抗乳化剂作用下游离水不再与油相发生乳化。测试结束后将流变仪测量筒内的油水混合液倒入比色管中发现,不加抗乳化剂时游离水仅占混合液体积8.3%,而加剂体系中游离水含量占混合液体积达29.4%,说明抗乳化剂抑制油水乳化效果明显。

2.4.2 高速剪切

为考察m(AP9901)∶m(TA1031)=2∶1复配抗乳化剂体系在强剪切作用下的降黏减阻效果,分别测试加入200 mg/L复配剂后含水率为30%~60%的油水混合液在高速剪切作用下的表观黏度。测试温度60 ℃,剪切速率为100 s-1,测试时间为3 600 s,每隔30 s采集一次混合液的表观黏度值,结果见图10。

图10 剪切速率100 s-1下不同含水率油水混合液表观黏度与剪切时间的关系

由图10可以看出,含水率越高的体系油水乳状液形成所需时间越久,且加入AP9901/TA1031复配抗乳化剂体系的乳化时间远大于不加剂体系。

2.4.3 混输压降计算

根据管输模拟实验结果可知,实际管道中稠油-水乳状液流速和剪切速率均较低。加入抗乳化剂后,在管道前半段(0~7.7 km)水相逐渐析出;在后半段(7.7~15.9 km),当析出水量达到一定值(29.4%)后不再增加,且始终保持游离水状态。因此,可将稠油-水采出液加抗乳化剂集输过程大致简化为两段输送,即前半段为含水率40%的乳状液输送,后半段为含水率10.6%乳状液与29.4%游离水混输。管道入口温度为60.9 ℃,油水混合液总输量3 067.3 m3/d,管道内径为0.254 m,出口压力设定为1 MPa,采用OLGA软件模拟。结果显示,不加抗乳化剂输送乳状液的压降为12.92 MPa,混合液在前半段(0~7.7 km)管道中的压降为3.17 MPa,后半段(7.7~15.9 km)管道中压降为1.11 MPa,共计4.28 MPa。相比不加剂输送,抗乳化剂油水混输工艺的减阻率达66.87%,这表明加入适量的抗乳化剂不仅可有效降低稠油采出液集输流动摩阻,还可显著降低混合液乳化水含量。

3 结 论

a.旅大稠油乳状液制备温度越高,静置分水率越低,制备温度由20 ℃升至40 ℃时,分水率由93.8%降至45.7%,当制备温度在50 ℃以上时,乳状液可保持较好的稳定性,其表观黏度明显高于纯油黏度。当含水率低于40%时,随含水率升高,乳状液水滴数量及粒径增加,分布较均匀;但当含水率超过40%时,水滴逐渐聚结沉降,结合显微观察和流变测试大致确定旅大稠油反相点为40%。

b.抗乳化剂AP9901、TA1031和CH-70与旅大稠油乳状液的配伍性较好,单剂8 h分水率可分别达71.6%、65.1%和53.3%;AP9901和CH-70对稠油-水体系界面张力的作用效果最显著,其作用机理为迅速吸附于油水界面,顶替胶质、沥青质等天然乳化剂,有效降低油水界面张力和油水界面膜强度,从而抑制油水乳化。

c.筛选评价出性能良好的二元复配抗乳化剂体系,m(AP9901)∶m(TA1031)=2∶1,含水率30%的旅大稠油乳状液4 h分水率超过80%,油水界面张力可由不加剂时的53.8 mN/m降至17.5 mN/m。

d.加入复配抗乳化剂体系后,油水混合液的表观黏度在管道内经历上升、急速下降、低黏波动3个阶段,抗乳化剂体系可促使稠油采出液中乳化水聚结沉降,并抑制游离水再次乳化,同时显著降低油水混合液表观黏度及流动摩阻。相比稠油不加剂输送,加入抗乳化剂体系后的减阻率可达66.87%。