基于冲击激励技术铁轨道系统构件动态特性研究★

刘治府,宋 瑞,周方赛,陈靖开

(南昌工程学院土木与建筑工程学院,江西 南昌 330029)

1 概述

众所周知,铁路结构性能在使用过程中会不可避免地退化,而现在关于铁路轨道结构完整性和退化的信息非常有限。铁路基础设施相关的维护和更新成本最小化必将引起轨道工程师和管理者的极大兴趣。实际上,铁路轨道的结构状况通常在维护之前或之后都是未知的,因为在实践中维护和更新的操作通常是基于经验标准。所以为了最大限度地提高安全性,以及最大限度地降低轨道维护和更新的成本,必须对铁路轨道及其部件的结构动态参数进行测试。有多种测试方法可用于识别和监控轨道结构及其单个部件的状况,闫子权[1]将钢轨视为置于连续弹性基础上的简支梁,提出了扣件动刚度的计算公式,通过测试钢轨一阶弯曲振动频率并反推扣件的动刚度方法,计算与解析结果表明在450 Hz频率范围以内误差小于10%。杭锦等[2]结合现场锤击实验,通过钢轨整体共振频率反演得到现场扣件动刚度。Thompson等[3]根据间接试验方法研究了激励频率和预荷载对弹性垫层动刚度的影响,在低频段,驱动点刚度等于传递刚度,无法有效测得低频处的动态特性。李帆等[4]进行了对轨道刚度以及道床刚度的现场试验,对轨道刚度与道床刚度之间的关系进行研究,证明了可以通过对道床的刚度采用间接测量轨道刚度来获得。赵国堂[5]给出三种确定轨道整体刚度的方法,钢轨允许应力法、轨道允许变形法和临界速度法。潘振等[6]研究了载荷动态加载与轨道变形检测,对比了静态加载和动态加载时测得的轨道刚度。金花[7]介绍移动式线路动态加载车轨道刚度检测系统的检测原理和实施方案,分析该系统在既有重载、普速线路及新建重载线路上的检测数据。

本文提出了一种结合现场测试方法来评估现场铁路轨道部件的动态参数。在实验中选择不同状况轨道系统进行动态测试。使用B&K脉冲振动分析仪在0 Hz~1 600 Hz 的频率范围内记录频率响应函数(FRF)。使用最小二乘曲线拟合技术处理获得的数据,以确定被测试轨道部件的动态刚度和阻尼常数。这些结果可以为轨道维护工程师提供关于铁路轨道当前结构状况的有关信息。实验确定的共振频率以及每个轨道部件的动态特性可以为确定未来轨道升级提供参考[8]。

2 冲击激励技术对铁路轨道及其部件动态特性测定

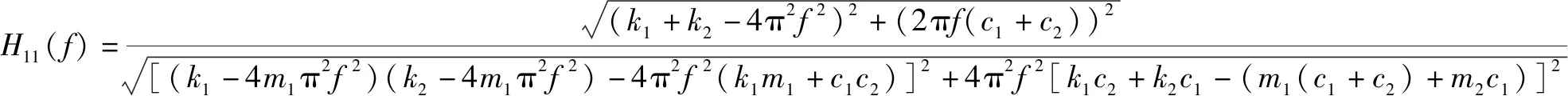

采用激振锤试验的方法进行了场内试验。采用小型仪表锤和大型大锤对某铁路轨道的动态特性进行了评价。本次试验将轨道简化为2自由度离散支撑连续轨道(如图1所示),该锤用于撞击轨道头,给轨道系统施加激励。在轨道头安装加速度传感器。将冲击锤和加速度计连接到B&K FFT PULSE采集系统,通过该系统可以测量频响。为了提取有砟轨道系统的动态特性,基于快速傅里叶变换(FFT)和模态叠加法(MS)所开发的解析表达式如式(1),式(2)所示。

(1)

(2)

其中,m1,m2分别为轨道和轨枕质量;k1,c1分别为轨道刚度、阻尼系数;k2,c2分别为压载支撑系统刚度、阻尼系数。需要注意的是,式(1)中的系统参数代表实际刚度、实际阻尼值和实际质量。而式(2)则是基于质谱法,根据模态刚度、模态阻尼和模态质量来表述的。

3 现场的实验

选取某有砟轨道系统作为研究对象,在测试现场,对可观察到的缺陷和故障进行了目视检查。轨道结构整体状况良好,上部结构和下部结构均处于良好状态。轨道头表面没有发现太多的凹凸不平,如弯接、深蹲、车轮烧蚀、磨损等。然而,少数地方出现了钢轨紧固系统损坏、混凝土轨枕裂缝等情况。下面分别就扣件和轨枕完好区域(a)、扣件系统损坏区域(b)和轨枕开裂(c)3种工况进行研究。现场试验采用激振锤试验的方法进行。在该测试中,轨道被简化为一个2自由度离散支撑的连续轨道。用锤子敲击轨头,以激发轨道系统振动,加速度计安装在轨头上,冲击锤和加速度计都连接到B&K FFT脉冲采集中。

3.1 轨道状态良好区段测试

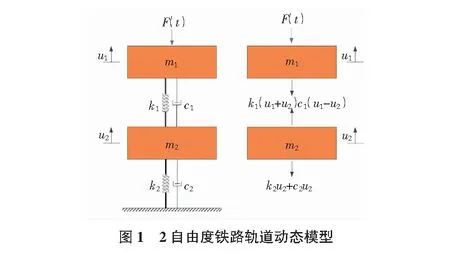

根据目视检查,轨道状况良好,铁路轨距一般正常,轨枕和压载支撑系统状况良好,现场测试曲线见图2。

图2中(a)显示了在0 Hz~600 Hz的频率范围内钢轨的频响函数曲线,频响函数代表了局部系统对给定激励的动态响应,而相干性则提供了响应信号的质量水平。在本研究中,0 Hz~600 Hz的频率范围具有实际意义,因为这个频率范围与所识别的系统振动,2自由度方法和基础设施退化有关。利用FFT和MS两种方法处理现场测量数据集,得到的结果是一致的。利用FFT,发现扣件橡胶垫的刚度约为850 MN/m~1 050 MN/m,而MS算法的结果是1 100 MN/m~1 500 MN/m。基于FFT和MS的轨道垫的阻尼常数分别在1 kNs/m~23 kNs/m和1 kNs/m~58 kNs/m之间,而基于FFT和MS的道砟的阻尼值在140 kNs/m~270 kNs/m之间。经测试的轨道复合材料的阻尼系数在可接受的范围内。总的来说,轨道部件的条件是可以接受的,因为轨道垫的刚度和它们的阻尼特性没有恶化到低于行业可接受的限度。

3.2 松开扣件系统区段

从目视检查来看,不可能一眼就注意到铁路扣件系统是否坏了。随后进行了振动试验,现场的频响记录如图2中(b)所示。从频响函数可以清楚地看出,在感兴趣的频率范围内(高达600 Hz),本地轨道系统肯定存在缺陷。因此,在轨道上进行仔细搜索,发现铁路的扣件系统被损坏,扣件完全松脱。采用松轨系统的轨道的频响函数与单自由度动态模型相似,如图2中(b)所示,在感兴趣的频率范围内只有一个主峰。由于上部结构与下部结构之间没有联系,下部结构在低频段的动力响应减弱。钢轨垫层的平均动刚度为513 MN/m,阻尼常数约为17 kNs/m。值得注意的是,这是轨道工程师应该意识到的扣件系统缺陷的症状。

3.3 开裂轨枕区段

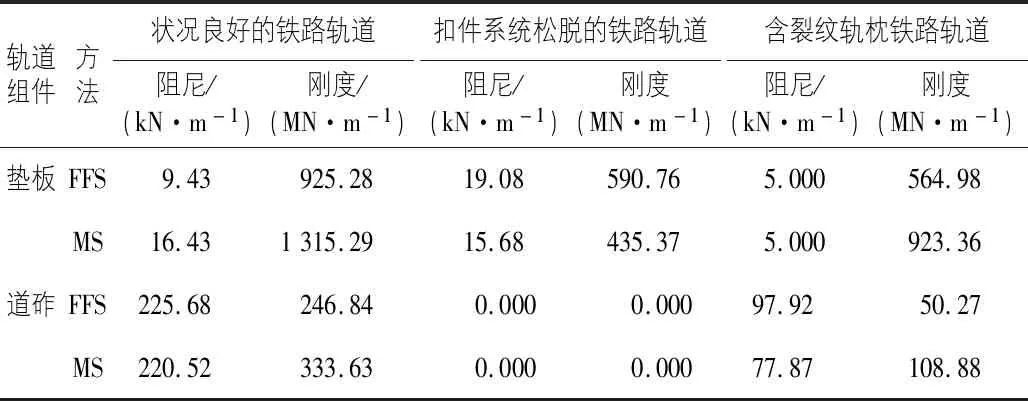

图2中(c)为开裂轨枕区段钢轨频响函数曲线。在频响函数中发现在第一个和第二个峰之间有许多峰。在轨枕开裂的情况下,频响信号不能提供太多信息来判断任何可观察到的缺陷。然而,可以从0 Hz~600 Hz的频率范围内的频响中注意到,出现了一些较小但较强的峰值。这是因为开裂的轨枕显著降低了子结构的动力质量和刚度,而开裂显著增加了系统的阻尼,这主要体现在增加了混凝土材料的摩擦。轨道垫层的平均刚度约为744 MN/m,道砟的平均刚度仅为80 MN/s。表1总结了现场测试不同铁路状况下,采用不同方法确定的垫板和道砟的动态参数。

表1 不同工况下垫板和道砟动态参数

4 结论

冲击激励技术是一种对测定轨道结构完整性的有效方法。由实验结果得到条件良好的轨道现场的动态特性是一致的,而垫板和道碴的刚度处于较窄的范围内:轨道垫板为800 MN/m~1 500 MN/m,道碴为150 MN/m~470 MN/m。轨道垫板的阻尼从1 kNs/m~58 kNs/m不等,道碴的阻尼从140 kNs/m~270 kNs/m不等。本文对于3种轨道数据研究,可以为轨道 维护工程师提供关于铁路轨道当前状态的有关参数,也可以作为健康监测的参考。