基于机器学习的自冲铆接质量在线监测

王健强,屈云鹏,蒋全超

(合肥工业大学 机械工程学院,合肥 230009)

0 引言

随着汽车工业的持续快速发展,汽车已成为世界能源消耗和污染物排放的主要来源[1]。研究表明,车重每减轻1kg,1L的汽油就可以使汽车多行驶0.011km[2]。当前,汽车车身轻量化的主流是增加轻质材料的使用比例,铝合金以其自身的质量轻,加工性好,易于回收的特点,得到最为广泛的应用[3,4]。

自冲铆接(SPR)技术通过冲头压迫铆钉刺入板材,铆钉张开形成铆扣使板材连接在一起,是一种快速机械冷成形连接工艺。自冲铆接有工艺步骤少、操作过程简便及接头力学性能好的特点,特别是疲劳强度是传统电阻点焊接头的3倍[5]。

但对铆接质量的监测一直没有合适的方法。外观检测法比较直观和方便,通过直接观察铆钉和接头来判断铆接质量,但误差较大。直接实验法是对连接好的板件进行剪切强度、抗拉强度的测试,截面观察法是测量剖解后的截面形状,包括互锁情况、底部残余等,这些方法可靠性高,但过程复杂,均为破坏实验,无法实时监测。文献[6]通过在过程中引入摄像机来监控自冲铆接的过程。文献[7]研究了采用窗口监测铆接曲线的方法,通过实验室试验获得该点位的理想铆接曲线,依据曲线的公差大小设置公差监控窗口,不经过窗口可视为铆接不合格。或将所有公差连接起来形成公差带,曲线位于公差带内视为合格。但设置窗口或公差带较为困难,许多缺陷的公差带会不断重叠,监测困难。

为此提出基于机器学习算法[8]和铆接曲线的铆接质量监测方法,建立了基于支持向量机的分类器模型,能实时准确的监测铆接质量。

1 缺陷样本获取

1.1 常见铆接缺陷机理分析

1)铆钉屈服

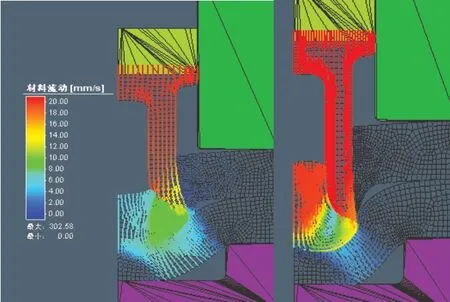

图1所示右钉腿处即为铆钉屈服,会导致锁合不足,极大降低连接质量,常见原因是底层板件相对于铆钉硬度过大。使用simufact软件对该过程进行仿真分析缺陷形成过程,保持其他参数不变,铆钉材料分别设置为DB.Henrob_H1_s和DB.Henrob_H2_s。

图1 铆钉屈服

图2 50%行程材料流动

铆钉硬度不足时在50%行程处出现明显异常。正常情况下,受钉尖和下层板材料的挤压,大量上层板材料被挤入钉腔,铆钉开始刺入下层板。但缺陷铆钉,钉尖过早弯曲,使得钉尖水平运动分量增大,同时钉腿与上层板接触面积变大,导致材料更多被向下而非向钉腔内挤压,铆钉进一步弯曲,形成恶性循环。最终造成铆钉镦粗,锁合不足。

2)底厚不足

图3所示为底厚不足缺陷,严重时会刺穿底部,影响密封性,主要为铆钉相对硬度过大造成,使用DB.Henrob_H4_s作为铆钉材料进行仿真。

图3 底厚不足

在75%行程处,正常铆接如图4右图所示,钉腿开始弯曲形成锁合,而缺陷铆钉仍挤压上层板直至材料填满钉腔,使得下层板在铆模内流动不足,铆钉弯曲更加困难,导致底厚及锁合变小。

图4 75%行程材料流动

3)边缘铆接

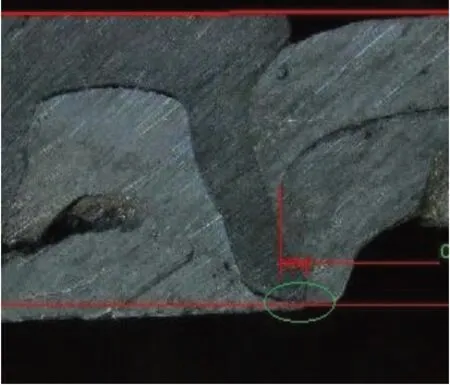

边缘铆接易出现板件开裂缺陷,如图5所示。下层板下部与凹模边缘接触处在铆接过程中需要承受来自上层板和铆模的反作用力,由于铆模强度远大于板件,被铆钉挤压出的材料形成巨大内应力,最终在边距最小处撕裂板件。

图5 板件开裂

4)铆模开裂

如图6所示,在铆模长时间使用、铆模质量达不到要求或铆接速度过大时,巨大的铆接力使得其表面裂开一个缺口。为了清晰展示铆接缺陷,图7所示仿真结果增大了变形系数。铆接时开裂处材料没有受到铆模挤压,钉脚刺入的同时材料流出,钉脚弯曲角度较大形成的锁合不牢固。上层板材料没有充满钉腔,钉帽处也未形成有效挤压,两层板间出现缝隙,影响连接稳定性。材料塑性大变形不够,接头难以成型,影响外观和密封性。

图6 开裂铆模及铆接结果(右侧缺陷)

图7 铆模开裂仿真结果

1.2 铆接试验

通过试验模拟4种典型铆接缺陷,每种记录80条曲线,50条用于训练,30条用于测试,试验的上下板件均为2mm 6111铝板,抗拉强度280MPa,屈服强度150MPa;铆钉长度为6.5mm,腿部直径3.5mm,硬度为H2。使用Tucker公司的自冲铆接设备,如图8所示,该设备会自动分配并记录256个点的铆接载荷值。

图8 Tucker自冲铆接设备

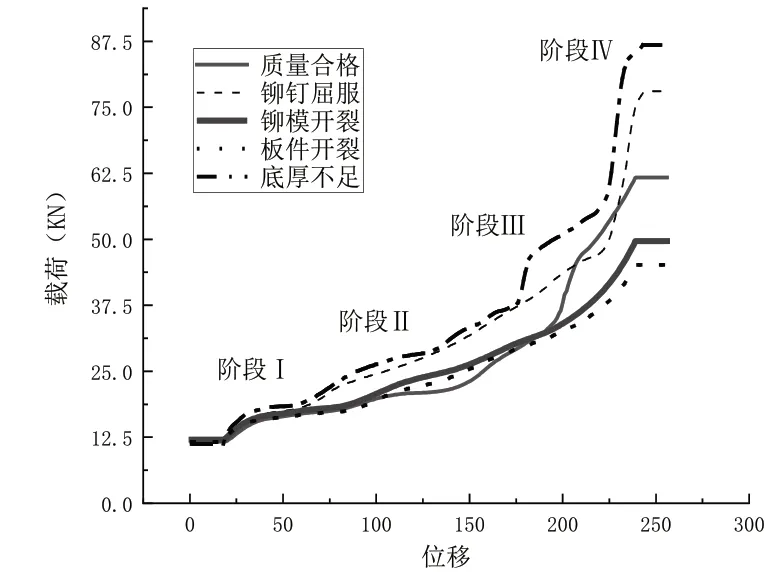

合格样本用来测试模型的召回率,为测试模型的泛化能力,再增加了一些样本并施加微小的扰动:部分样本头高增加0.01mm,另一部分头高减少0.01mm。通过减小铆钉硬度至H0模拟铆钉屈服,增大硬度至H4模拟底厚不足,设置0边距模拟开裂,铆模开裂直接使用开裂铆模试验。最终生成各种情况下的典型曲线如图9所示。

图9 位移-载荷曲线

1.3 数据预处理

为满足模型训练需要,直接提取设备生成的256个特征点,用有N个256维列向量的矩阵X=(xij)n×256来表示。把SPR质量合格的曲线用数字1表示,其余各种铆接缺陷的曲线用数字0表示,或在多分类中用其他数字代表不同缺陷作标签列。

为使不同度量之间的特征具有可比性,同时又不改变原始数据的分布,对训练集不同特征的维度进行标准化处理,并在测试集中使用相同的均值和方差进行处理。

2 二元分类

2.1 原始数据

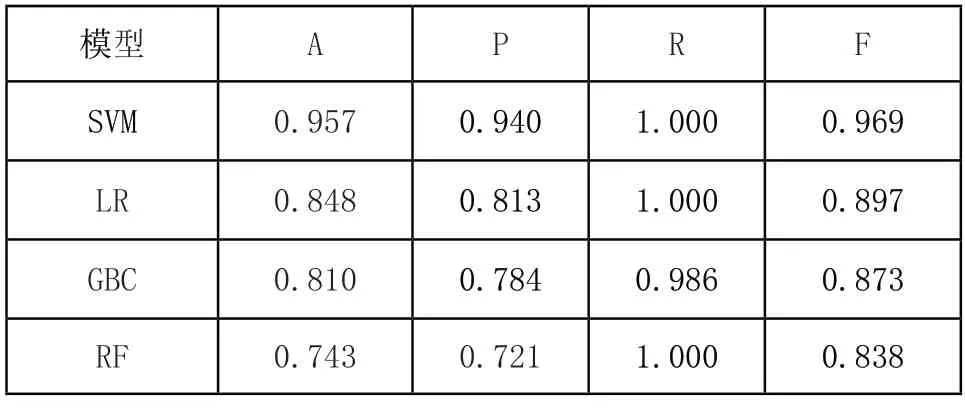

为选出合适的模型,先将有铆接缺陷的数据标为不合格,与合格数据进行二元分类测试。实验选取支持向量机(SVM)、逻辑回归(LR)、梯度提升(GBC)和随机森林(RF)这四种常见的模型,通过测试集的准确率(Accuracy)、精确率(Precision)、召回率(Recall)及F-measure(F1)值对模型进行评价。使用的语言为python,机器学习库为sklearn。

SPR数据首先要保证模型的召回率。因为在经过严格的实验阶段后,生产阶段的合格数据量高于不合格数据量,过低的召回率会使得大量合格数据被误报。

使用原始铆接数据进行测试的结果如表1所示,结果并不理想,虽然各模型的召回率均接近或为1,但就算效果最好的梯度提升模型,准确率也仅为0.843,不能满足监测要求,需对数据进行处理。

表1 原始数据测试结果

2.2 去除数据噪声

原始数据的分类结果并不理想,因为铆接曲线中有许多噪声点没有去除,特别是SVM模型,需要支持向量生成超平面,对噪声特别敏感。同时一些曲线特征没有被挖掘出来,结合自冲铆接的先验对数据进行适当的处理后,再进行测试。

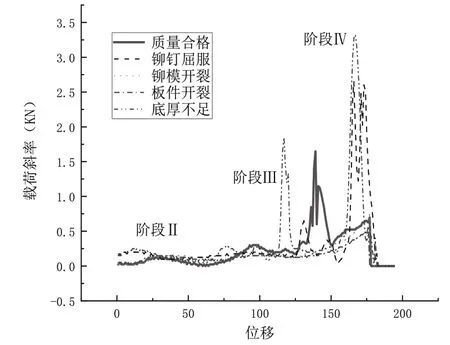

铆接过程可以分为4个阶段。第一阶段铆钉接触并刺入上层板,第二阶段铆钉逐渐穿透上层板,穿刺时载荷稳定,穿刺后载荷会有所释放,第三阶段刺入下层板,第四阶段完成锁合。结合图9可以看出,第一阶段曲线整体稳定,不同缺陷对应的曲线标准化后区分度很小,但会放大与缺陷无关的正常的力值波动,故删去这一部分数据。

此时进行测试,结果如表2所示,可以看出支持向量机和逻辑回归模型的各项评价标准都有明显上升,特别是支持向量机的准确率超过了0.95,提高了14%效果最好。但随机森林各指标效果最差且各指标无变化,梯度提升精确率下降,召回率未达到100%,故排除这两个模型。

表2 去除噪声测试结果

2.3 增加斜率特征

从第二阶段开始,以铆接合格曲线为分界线,板件开裂和铆模开裂由于增加了底层板材料的流动空间,整个铆接力曲线始终位于分界线下方,载荷变化率较小;相反,铆钉屈服及底厚不足时载荷急速上升位于合格曲线上方,载荷变化率较大。不同铆接情况下载荷变化率曲线如图10所示。

图10 位移-载荷变化率曲线

由图9可以看出,不同情况下的载荷变化率在第三四阶段差异明显,故将第三四阶段载荷斜率作为新的特征维度加入到数据中,结果如表3所示。

表3 增加斜率特征测试结果

测试结果表明,支持向量机模型在增加斜率后各项指标最好,召回率始终保持为1,精确率由原始数据的0.782到0.940再到增加斜率后的0.972,F1值为0.986能够满足实时监测的要求;逻辑回归模型,召回率也为1,精确率为0.946,也有较好效果。计算此时模型的AUC值,支持向量机为和逻辑回归的AUC值均在0.99以上,满足要求。

3 多元分类

为对数据集中的不合格样本进行进一步的分类,以期找到铆接缺陷原因,使用二元分类中效果最好的线性SVM模型为基础,采用SVM一对一策略构建多元分类器[9]。结果的混淆矩阵如表4所示。

表4 SVM多元分类器混淆矩阵

如表4所示,铆钉屈服、底厚不足和铆模开裂这三项缺陷的召回率分别为0.92、0.92以及0.95,识别准确率高。但由于每次开裂位置和大小不同,板件开裂缺陷的曲线走势波动较大,容易同铆模开裂相混淆,有27%板材开裂被误判成铆模开裂,召回率仅0.73,为此应辅以外观观察具体划分。

4 结语

通过验证多种机器学习算法,文中研究表明:

1)支持向量机模型对铆接结果进行预测效果最好,精确率为97.2%,召回率达100%,能够用于铆接质量的实时监测;逻辑回归次之,精确率也达到了94.6%。

2)多元分类器测试结果表明,算法对铆钉屈服、底厚不足及铆模开裂等缺陷识别率高,板件开裂缺陷有27%概率会被误判成铆模开裂导致识别率稍低。

与传统载荷-位移曲线公差带监测相比,机器学习算法可以直接对曲线大数据进行学习,提高了质量监测的准确率与效率。