某顶盖外板两侧顶面波浪控制方法的研究

文/卢智威,贾文彬,赵锋,刘海东,鹿胜宝·中国第一汽车集团有限公司

顶盖外板由于拉延成形的不均匀,往往会在两侧顶面上产生波浪,再加上拉延件成形后的不均匀聚料,使顶面弹性恢复问题更加严重。本文依托CAE 分析,计算合理的模具型面补偿量,用过A 面补偿方法对棱线整形工序进行模面功能性提升,优化模具型面工艺性能,结果显示顶盖外板两侧顶面波浪问题优化至消除。

顶盖外板两侧顶面波浪属于工艺类缺陷,顶面弹性恢复问题的严重程度取决于拉延件成形后的不均匀聚料程度,同时棱线整形后顶面的稳定性取决于理论状态下整形模具型面的有效支撑。顶盖外板两侧顶面波浪严重,导致制件表面质量降低,影响整车美观性。现基于CAE 分析中量化显示的减薄状态及应力状态,量化CAE 分析中的弹性恢复控制数据,判断模具型面补偿方法“过A面补偿”的补偿数据,并对模具零件A 面(A 面指的是A 级曲面,针对造型和工艺而言,其既要满足造型美学的特征要求,又要满足结构、冲压、模具、装配等工艺要求,对于冲压模具而言,A 面就是理论模面)进行增量补偿,通过合理的压料控制、标准的研磨手段,可以有效地控制顶盖外板两侧顶面波浪问题。

顶盖外板两侧顶面波浪问题

两侧顶面波浪的状态

某车型顶盖外板两侧顶面存在严重波浪缺陷(图1),虽然缺陷位于整车顶部,但是从整车后侧依然可以看到局部的波浪状态,严重影响整车涂装后的目视效果,属于不可接受的缺陷。通过冲压生产后进行返修来消除缺陷往往会返修成本高,因此必须对顶盖外板两侧顶面波浪进行分析及控制。

图1 两侧顶面波浪位置及状态

两侧顶面波浪问题分析

CAE 分析

顶盖外板两侧顶面位于顶盖外板中部成形时主次应变不均匀区域,由于中部塌陷进行型面补偿的原因,两侧棱线顶面存在变形不均匀区域,该区域进行二次棱线整形(立壁深度变化、立壁角度变化),棱线整形后顶面应变不均匀趋势加大,顶面出现了不均匀波浪现象。

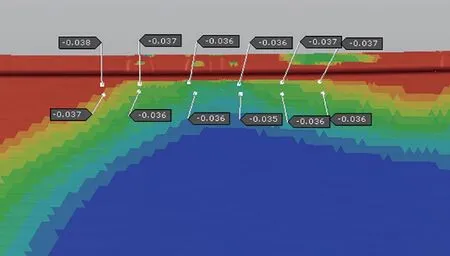

CAE 分析中,通过图2 可以清晰地看到,两侧顶面波浪缺陷区域顶面减薄并不均匀,而且这个不均匀的原因主要来自顶盖外板中部型面补偿后,两侧边缘区域出现的应变变化。一般而言,这种情形下需要考虑对外侧进料的控制来优化两侧棱线附近的成形状态。

图2 顶盖外板两侧顶面减薄示意图

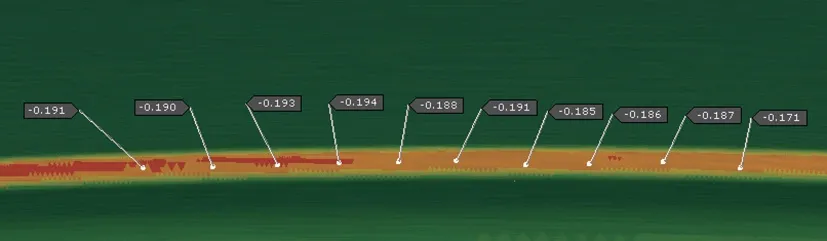

CAE 分析中,通过图3 可以清晰地看到,两侧顶面减薄不均匀区域对应的立壁区域减薄值已经接近该材料的模拟分析规定减薄的极限值,在这种情况下是无法通过控制外侧进料来优化两侧棱线附近成形状态的。

图3 顶盖外板两侧拉延立壁减薄示意图

CAE 分析中,如图4 所示,在既保证两侧顶面减薄不均匀区域对应的立壁区域减薄合理,又要保证两侧顶面成形合理的前提下,两侧顶面成形不均匀的状态已经成为必然。这种情况下,两侧顶面的主次应变状态显示,主次应变偏小的位置正对着两侧顶面波浪位置,在棱线整形后的不均匀波浪将残留在两侧顶面上。

图4 顶盖外板两侧顶面主次应变示意图

实物状态分析

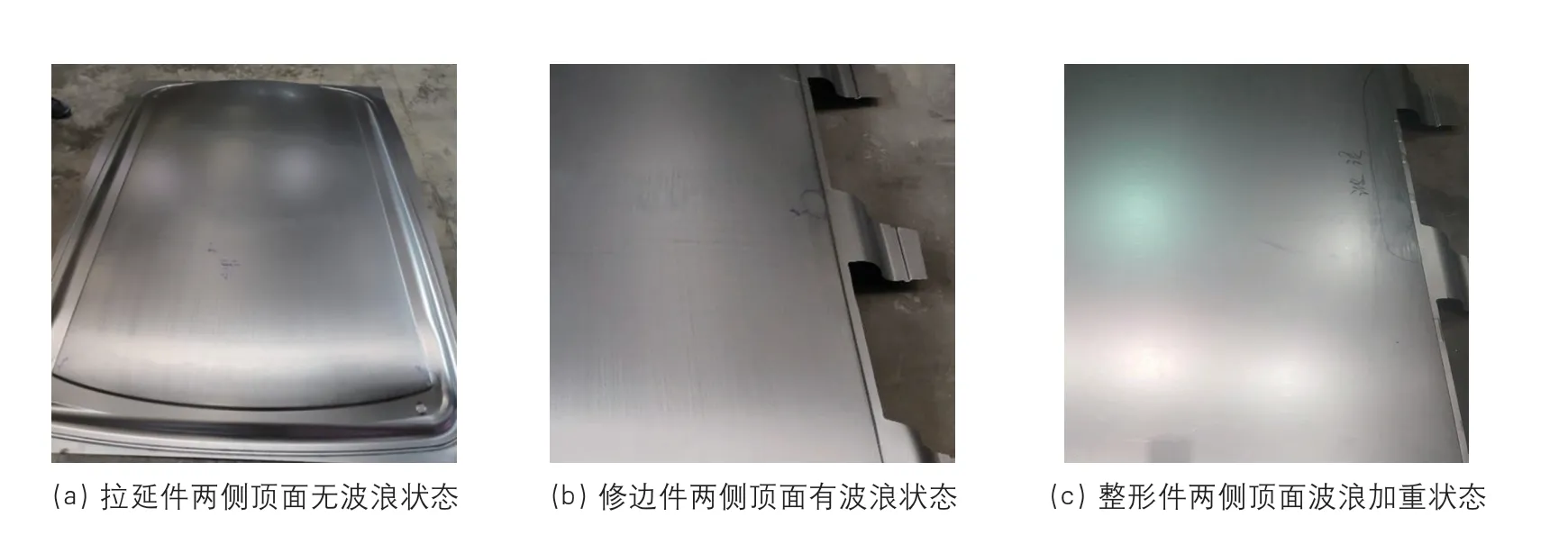

根据CAE 分析,我们得出在保证拉延成形性的前提下,拉延件两侧顶面成形不均匀将是必然。修边后,成形不均匀位置将出现修边应力释放引起的顶面变化。顶盖外板两侧顶面状态示意图见图5。

通过图5 可以清晰地看到,实物拉延件两侧顶面没有波浪缺陷,但是修边后由于应力释放,两侧顶面出现波浪缺陷;周边棱线整形后,两侧顶面波浪加重;二次修边后,两侧顶面波浪状态不再变化。由此可见,两侧顶面波浪的变化集中在修边工序与整形工序,如果使用过A 面补偿方法对模具进行模面功能性提升的话,优选整形工序。

图5 顶盖外板两侧顶面状态示意图

顶盖周边棱线整形工艺

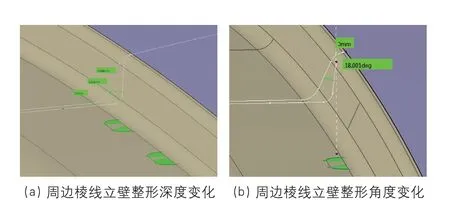

如图6 所示,顶盖外板周边棱线立壁整形深度变化为0.9mm,顶盖外板周边棱线立壁整形角度变化为18°。通常在整形工序中,整形模具下模型面对整形前工序件两侧顶面起到有效的型面支撑作用,防止整形变化对顶盖外板顶面非变形区域产生强行变化。

图6 顶盖外板周边棱线整形工艺零件变化示意图

整形模具分析

如图7 所示,鉴于顶盖外板周边棱线整形工艺为变角度及深度的整形工艺,需要进行整形模具全型面设计,现有顶盖外板整形模具就是按此思路设计的,可以使用过A 面补偿方法对整形模具进行模面功能性提升。

图7 顶盖外板周边棱线整形模具结构示意图

如图8 所示,使用过A 面补偿方法对整形模具进行模面功能性提升前,首先对顶盖外板周边棱线整形凸模型面进行测量,确认型面状态。

图8 顶盖外板周边棱线整形模具下模凸模型面测量示意图

下模型面模面功能提升分析

为了更好地解决顶盖外板两侧顶面波浪问题,优选对整形模具下模型面的模面进行功能性提升,选择型面补偿的方法,既可以保证型面饱满无缺陷,又可以保证整形后顶面型面的稳定性。这就要进行必要的补偿量计算,并将型面变化量纳入到型面补偿量化值中,如图9 所示,根据CAE 分析中两侧顶面减薄状态确认变化量并进行列表统计,测量数据见表1。

图9 顶盖尾鳍翻孔顶面数据示意图

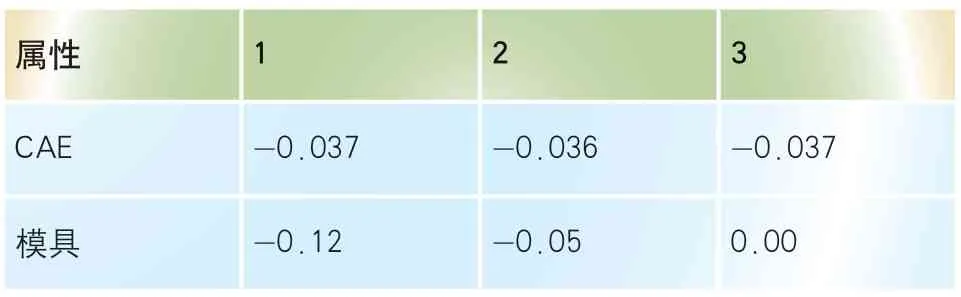

表1 顶盖工序件天窗后角顶面测量数据(单位mm)

由表1 数据可以看出,缺陷位置各个点的数据不同,最大为0.037mm,取值0.04mm。理论补偿量等于这些最大变化值加上模具零件型面缺失量,模具型面缺失量按照最大值0.12mm 来算,所以两侧顶面位置的理论补偿量为0.04 +0.12 =0.16mm,型面理论补偿均值取0.15mm。鉴于整形深度为0.9mm,量值较小,顶面棱线区域圆角大小不发生变化,因此模具型面补偿量采用理论补偿均值即可。

方案实施及效果确认

总体方案

通过以上分析,在顶盖外板两侧顶面成形过程中,周边棱线整形工序前顶面波浪缺陷稳定的前提下,对整形模具下模凸模型面进行型面补偿,以此对周边棱线整形模具模面的功能性进行优化提升。

实施情况

下模凸模型面精密冷焊,以增量0.15mm 进行型面补偿,过程修正后对压料型面进行可控性补偿0.10mm,研磨修整后进行过程出件确认,最终进行生产设备出件确认。

下模凸模型面增量补偿0.15mm

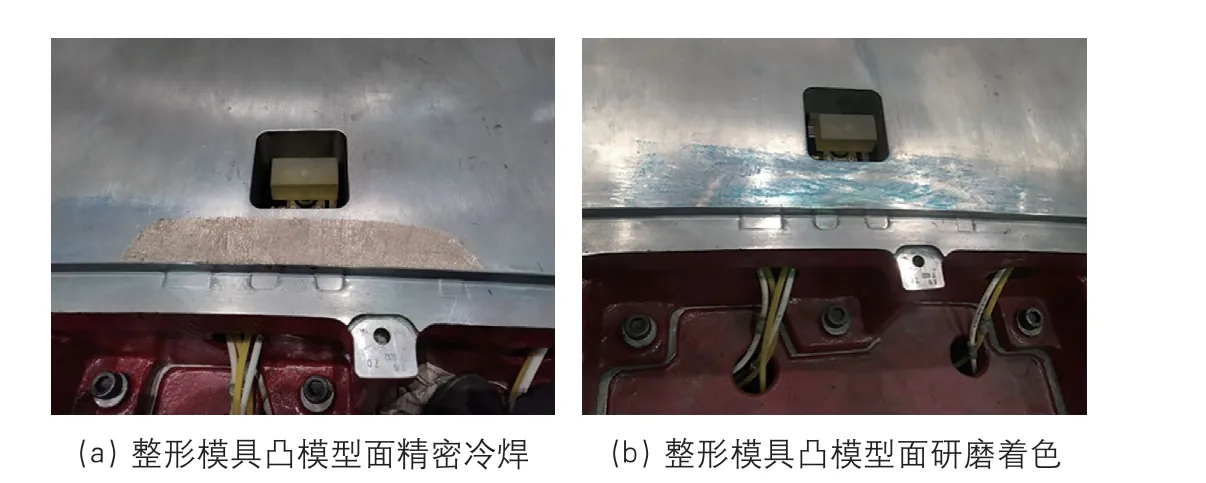

整形模具凸模型面进行精密冷焊,增量补偿为0.15mm,初步研磨后进行型面着色确认,如图10所示。

图10 整形模具凸模型面补偿0.15mm 修整状态示意图

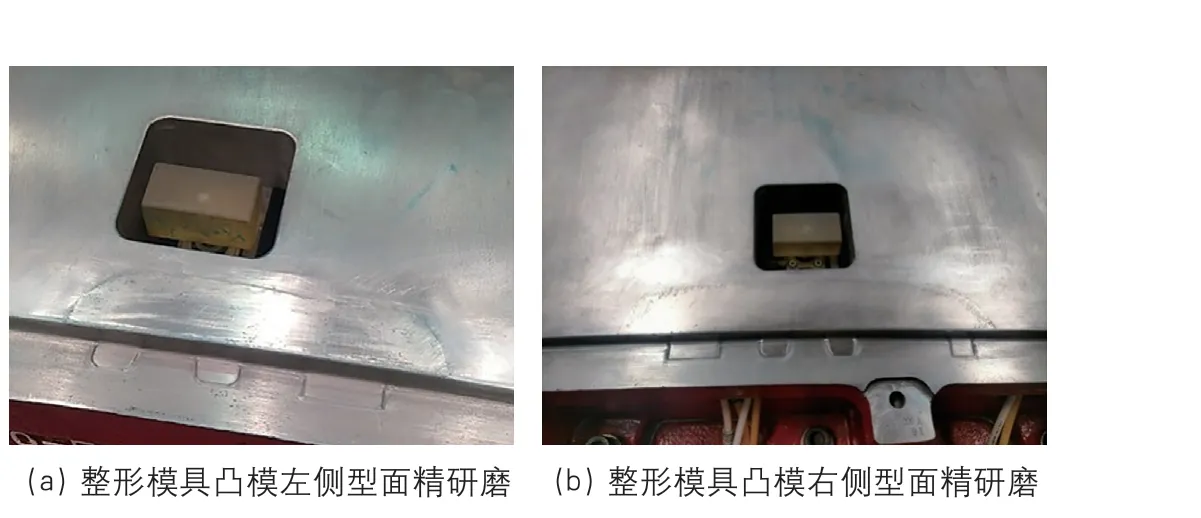

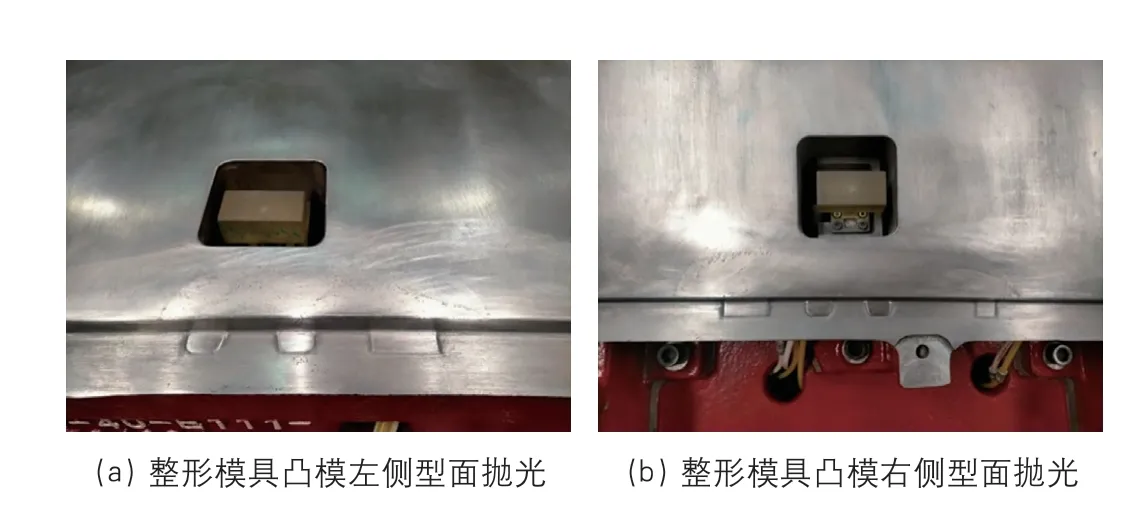

整形模具凸模型面左右两侧精研磨,如图11 所示。整形模具凸模左右两侧型面抛光,如图12 所示。

图11 整形模具凸模左右两侧型面精研磨状态示意图

图12 整形模具凸模左右两侧型面抛光状态示意图

上模压料型面增量补偿0.10mm

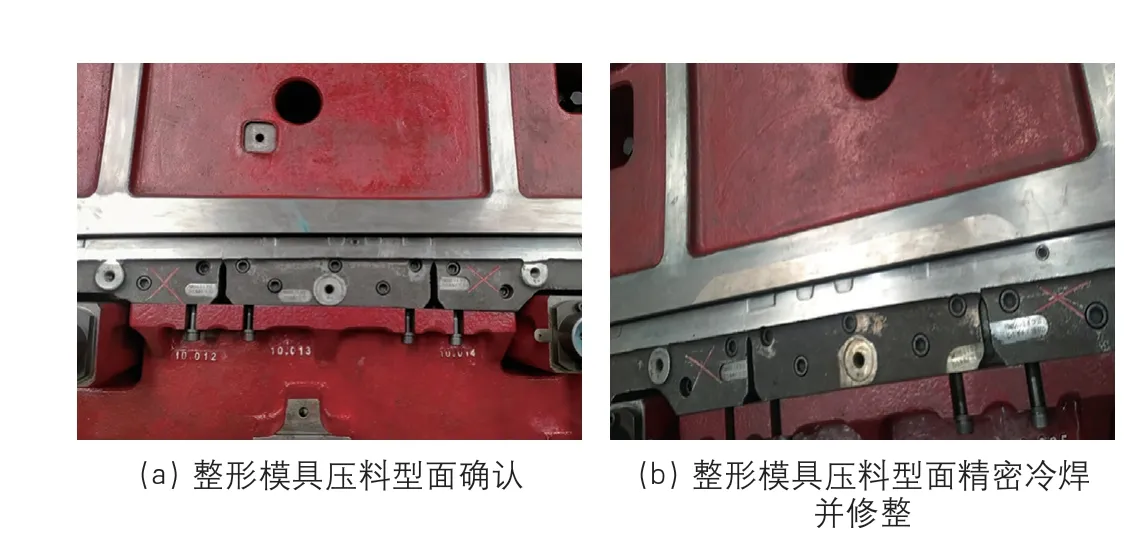

整形模具压料型面进行精密冷焊,增量补偿0.10mm,如图13 所示。

图13 整形模具压料型面补偿0.10mm 修整状态示意图

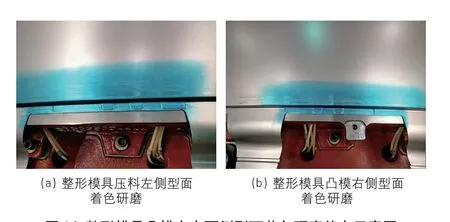

整形模具左右侧压料型面着色研磨,如图14 所示。

图14 整形模具凸模左右两侧型面着色研磨状态示意图

效果验证

顶盖外板两侧顶面成形过程中,周边棱线整形前顶面波浪稳定的前提下,优化整形模具模面状态,保证整形下模型面饱满、光顺状态,同时通过可控的整形压料型面补偿,压料型面精研磨来控制整形顶面非变形区不变形,以批量生产验证稳定性。顶盖外板两侧顶面波浪消除状态见图15。

图15 顶盖外板两侧顶面状态

结束语

在顶盖工艺分析设计时,为了顶盖整体成形状态的合理性,应对中部塌陷而进行的局部补偿,这导致了局部成形的应力不均匀状态,最终导致顶盖外板两侧顶面波浪问题的产生。为解决此类问题,在确保周边棱线整形前顶面波浪缺陷稳定的前提下,以分析理论补偿量确定模具型面的补偿量,采用型面补偿方法对整形过程中的下模支撑型面进行增量补偿,对整形工艺压料进行可控研磨,彻底消除了顶盖外板两侧顶面波浪问题。