在加热阶段滚塑模具内表面传热系数的两种研究方法

刘学军

(北京工商大学人工智能学院,北京100048)

0 前言

滚塑工艺的主要缺点是在加热阶段的能耗比较大[1],早期对滚塑模具是采用明火直烧的加热方式,但后来出于节能环保及安全方面的考虑,大部分滚塑模具采用在烘箱内通过热空气循环对流的方式来进行加热。但由于烘箱的壁面和门、泄压孔等都会向环境散热,实际上烘箱加热方式的能量利用率仍然很低[2]。为了进一步降低能耗,近些年来一些研究者提出了对模具采用油加热和电加热的方式[3⁃4]。本文所研究的滚塑模具是一个绕双轴转动的电加热铝制模具,嵌在该模具外表面上的加热丝通电加热模具,用来生产氢气瓶。所研究的加热阶段是指从通电加热开始到粉料即将开始熔融的这一过程。

与采用传统加热方式的滚塑模具一样,电加热模具的内表面也是通过强迫对流换热将热量传给模内的粉料和空气,同时粉料一边随模具翻滚一边与空气混合,因此也会从空气中吸收热量。无论滚塑工艺采用哪一种加热方式,模具内表面向模内混合物的传热都是一个复杂的气固两相流问题。为了强化该传热过程,都希望模具内表面的传热系数是越大越好。要想定量地评价滚塑模具向模内混合物传热的强弱程度,就必须准确地计算出模具内表面上的传热系数。另外在建立传热理论模型对滚塑工艺进行仿真计算时,模具的内表面传热系数通常是作为事先已知的输入参数,而传热系数的准确性直接影响了仿真的精度。因此探索模具内表面传热系数的研究方法在滚塑研究中具有重要的理论意义。

以往很少有文献对模具的内表面传热系数进行理论或实验方面的研究,在用到该传热系数时都是按经验给出一个估计值,并没有相应的理论或实验依据。Nugent等[5]测量了一个未装粉料的钢制模具的外表面温度和模内温度,然后通过传热模型得出加热过程中其内表面传热系数是1 W/(m2•K),但未装料的模具与实际的滚塑模具有本质的差别。在文献[6]⁃[9]中采用的模具内表面传热系数都是5 W/(m2•K)。Banerjee等[10]认为模具内表面与粉料间的传热系数为25 W/(m2•K),与模内空气间的传热系数为 2 W/(m2•K)。Abdullah等[11]认为模具与粉料接触处的内表面传热系数为30 W/(m2•K),与模内空气接触处的内表面传热系数为0.55 W/(m2•K)。可以看出,现有的研究对模具内表面传热系数的取值差异很大。这是因为该传热系数的影响因素比较多,也难以预测。它除了与模具的结构形状、加热方式和粉料的物性参数有关之外,还很大程度上受模内混合物的流动状态的影响,而模内混合物的流动状态又与模具的转动方式和转速、模内粉料的体积百分比直接相关。Olinek等[12]通过实验研究认为当单轴转动模具的转速在4~20 r/min的范围内模内粉料的运动状态为塌落或者滚落模式,实际商用的滚塑模具的转速都在这个范围内。田昊等[13]通过实验研究了二维回转圆筒内颗粒流的速度分布及颗粒温度,并重点研究了滚落的流动模式。虽然回转圆筒与实际的滚塑模具有一定的差异,但他们的研究结论有助于理解粉料的运动情况影响模内传热系数的机理。文献[14]通过对传热模型进行计算来研究一个绕单轴转动的圆筒形滚塑模具的内表面传热系数随模具转速的变化规律,但没有研究该传热系数与模内粉料的体积百分比的关系。

本文提出了两种研究方法来获得在加热阶段滚塑模具的内表面传热系数。第一种方法是实验与理论相结合的方法,即首先通过实验测量了在4种情形下电加热滚塑模具的外表面温度和模内温度,然后应用能量守恒原理建立一个描述该加热阶段的传热模型,并将实测温度值的拟合多项式代入该传热模型的微分方程式中即可计算出模具的内表面传热系数。第二种方法是将绕双轴转动的实际模具等效地简化为一个绕单轴转动的圆筒形模具,然后通过FLUENT软件的多相流模块中的Mixture模型对其进行仿真计算来得出模具的内表面传热系数。最后比较了这两种方法所得的结果,并得出了该传热系数随模内粉料的体积百分比的变化规律。所得结论可为强化电加热滚塑工艺的模内传热过程提供理论依据。

1 模内温度和模具外表面温度的实验结果

本实验所采用的粉料为线性低密度聚乙烯,其牌号为M3204RUP,粉料的表观密度为317 kg/m3、真实密度为932 kg/m3、熔点为125 ℃、结晶点为110 ℃、熔体流动速率为4 g/10 min,生产厂家为泰国SCG ICO有限公司。

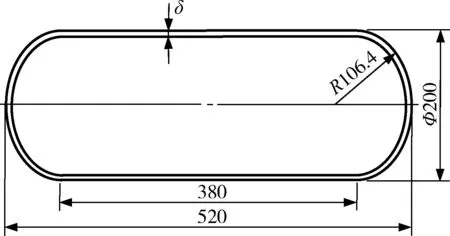

电加热丝的最大功率为700 W/m,滚塑机的内、外轴转速分别设定为11 r/min和1.2 r/min。所采用的滚塑模具如图1所示,用来测量模具外表面温度的热电偶探头分别安装在1点和2点的位置,模具外表面上的凹槽用来嵌入电加热丝。所制造的氢气瓶的纵向剖面形状和尺寸如图2所示,δ为氢气瓶的设计厚度。本文将在4种情形下测量模具的外表面温度和模内温度。这4种情形下的氢气瓶厚度、模内装填的粉料质量、粉料在模具内部空间所占的体积百分比如表1所示。

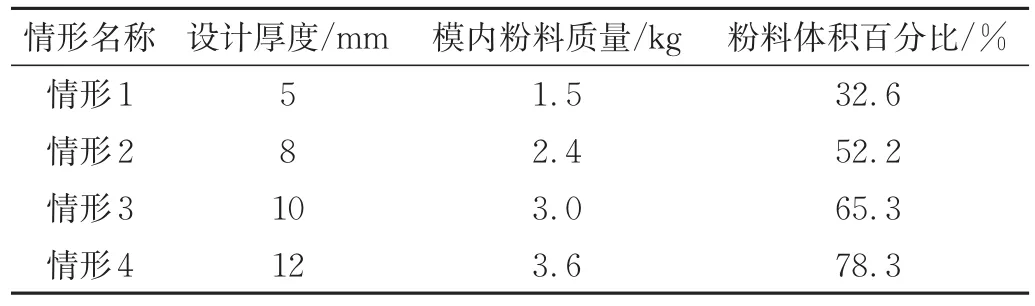

表1 4种实验情形的描述Tab.1 Description for four kinds of experimental cases

图1 电加热的滚塑模具Fig.1 Rotational mold heated by electricity

图2 氢气瓶的剖面形状和尺寸Fig.2 Cross section and dimension of the hydrogen tank

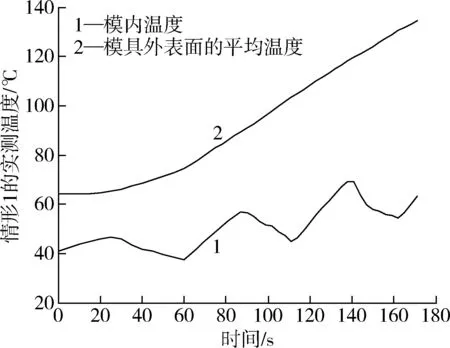

图3表示了在情形1时实测的模内温度和模具外表面温度随时间的变化规律。在该图中的A点是模具外表面的平均温度上升到135 ℃时所对应的时刻,这个温度比本实验所用粉料的熔点高10 ℃。本文认为从A点开始模内的粉料开始熔融,即从初始时刻到A点所对应的时刻是本文所研究的加热阶段。以往的研究通常认为当模具的外表面温度升高到粉料的熔点时粉料开始熔融[6⁃8]。但是由于模具沿厚度方向的导热热阻和模具内表面与模内粉料间的对流换热热阻都不等于0,因此当模具的外表面温度刚升到粉料的熔点时,模内粉料的温度肯定低于其熔点。从图3可以看出,在A点时刻之前模具外表面上1点和2点间的温差很小,即模具表面温度分布的均匀性较好。但从A点时刻开始此二者间的温差随时间显著增大,这个现象说明此时已有粉料变成了熔融的塑料层,且已经覆盖了部分的模具内表面。这是因为熔融塑料层的流动性比熔融前粉料和空气的混合物差很多,所以此时模具与模内混合物的对流换热的强度变得较弱,模具表面的温度分布也就变得越来越不均匀。因此选择当模具外表面不同位置处的温差开始显著变大的时刻即A点作为粉料开始熔融的时刻是比较合理的。在图3中B点是模具外表面上的电加热丝断电的时刻,即从B点开始模具的外表面温度开始下降,但由于模具内部积蓄的热量还会继续向模内传递,因此模内的温度还会继续升高一段时间。即模内的最高温度比模具外表面的最高温度滞后一段时间。

图3 在情形1实测的模内温度和模具外表面温度随时间的变化Fig.3 Variation of tested temperature inside the mold and at outer surface of the mold with time in case 1

在图3中还有一个值得注意的现象是在整个加热过程的前期,模内的温度随时间呈现较大幅度的波动变化,这是因为在本实验中伸入模具内部的测温探头周期性地被塌落或滚落的粉料冲刷。如果把模内的粉料和空气当成两相混合物的话,那么随着模具的运动,在不同的时刻测温探头会周期性地遇到不同体积百分比的两相混合物,当然也包括纯空气和纯粉料,从而测量到不同的温度值。可以认为在图3中模内温度的波峰值是当测温探头遇到纯空气即模内空气的体积百分比为100 %、粉料的体积百分比为0的混合物所测得的温度值;而模内温度的波谷值是当测温探头遇到纯粉料即空气百分比为0、粉料百分比为100 %的混合物所测得的温度值,在这两者之间对应的则是模内混合物在其他浓度时的温度值。在粉料开始熔融后,随着时间的推移,模内残留的粉料越来越少,另外这些残留的粉料与空气也混合得越来越均匀,因此在整个加热过程的后期,模内温度的波动也就变得越来越小。

2 实验数据的处理

为了便于在之后的传热模型中应用上述实测温度值来计算模具内表面的传热系数,需要对这些实验数据进行处理。首先将图3中在模具外表面1点和2点处的实测温度值取其平均值,求得模具外表面的平均温度,并将该图中A点以后的温度曲线截掉,从而得到图4。在情形1,A点时刻即模具外表面的平均温度上升到135℃所对应的时刻为171s。

图4 在情形1的加热阶段实测的模内温度和模具外表面的平均温度Fig.4 Temperature inside the mold and average temperature at outer surface of the mold tested for heating phase in case 1

模内粉料和空气的混合平均温度应该介于图4中模内温度实测值的波峰与波谷之间,即低于纯空气的温度,又高于纯粉料的温度。如式(1)所示,对模内温度的实测值采用二阶拟合多项式来表示模内混合物的平均温度随时间的变化规律。这样既能保证拟合的精度,同时又能保证拟合所得的温度值随时间总是单调上升。

式中 a、b、c——拟合多项式的系数

t——时间,s

Tap——模内混合物的平均温度,℃

如式(2)所示,对实测的模具外表面平均温度随时间的变化规律则采用三次多项式来拟合表示。

式中 d、e、f、g——拟合多项式的系数

Tm——模具外表面的平均温度,℃

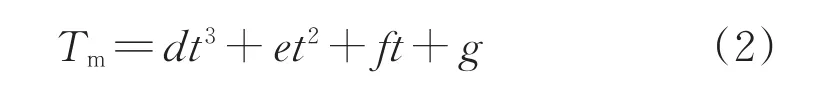

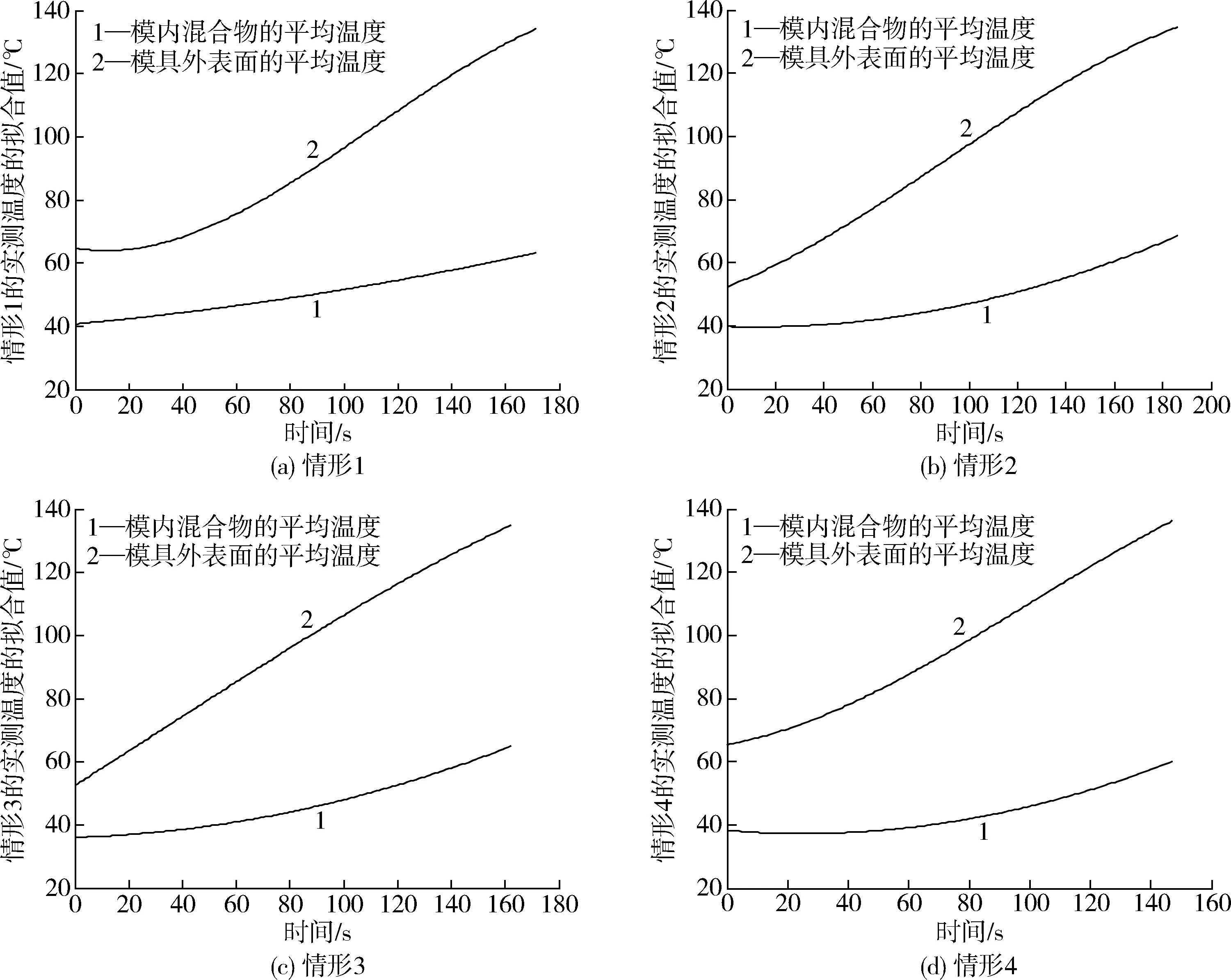

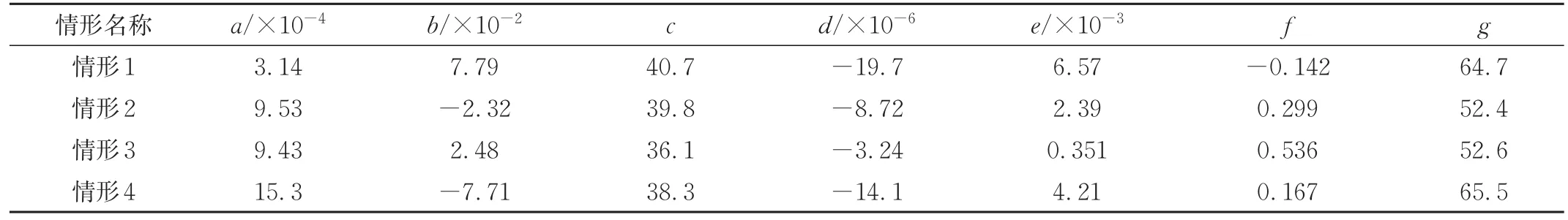

图5表示了在情形1~4按式(1)和(2)拟合所得的模内混合物及模具外表面的平均温度的拟合曲线,模具外表面平均温度上升到135 ℃所对应的时刻分别为186、162、147 s。拟合多项式中的所有系数由Matlab软件计算给出,如表2所示。

图5 在情形1~4的加热阶段模内混合物及模具外表面的平均温度的拟合曲线Fig.5 Fitting curves of average temperature of mixture inside and at outer surface of the mold for heating phase in case 1~4

表2 在4种情形下实测温度的拟合多项式中的系数Tab.2 Coefficients of fitting polynomials of tested temperature in four cases

3 传热模型的建立

3.1 第一种方法的传热模型

在第一种方法中,需要建立一个传热模型才能将实测的模具和模内温度转换为模具内表面的传热系数。在建立该模型时,先作出以下两点假设:(1)、忽略模具沿其壁厚方向的温度梯度。由于铝制模具的热导率比较大,壁厚很薄,因此该假设与实际情况相差不大。(2)、将模内粉料与空气的混合物当成一个整体来处理,在计算中采用模内粉料与空气的混合平均温度,即采用图5中所示的拟合之后的模内平均温度。

根据以上假设,模具温度和模内温度都只是时间的函数,而与空间位置坐标无关,因此所列出的控制方程为简单的常微分方程。根据能量守恒原理可知模具内表面与模内混合物的对流换热量等于模内混合物内能的增量,由此得到本传热模型的控制方程(3)。

初始条件为t=0,Tm=Tm0,Tap=Tap0。

式中 Ai——模具内表面的面积,m2

cap——模内混合物的定压比热容,J/(kg·K),根据模内空气和粉料的质量百分比按如式(4)计算所得。

ca——模内空气的定压比热容,J/(kg·K)

cp——模内粉料的定压比热容,J/(kg·K)

hi——模具内表面瞬时的传热系数,W/(m2·K)

Ma——模内空气的质量,kg

Mp——模内粉料的质量,kg

t——时间,s

Tap——模内混合物的平均温度,℃

Tap0——模内混合物的初始温度,℃

Tm——模具的平均温度,℃

Tm0——模具初始温度,℃

参数设置:Ai=0.362 m2,ca=1 005 J/(kg·K)。根据文献[15]的DSC实验测得粉料在室温下其比热容为1 910.7 J/(kg·K),当粉料温度高于134 ℃时其比热容为2 491.7 J/(kg·K),本文采用二者的平均值为cp=2 201.2 J/(kg·K)。在情形1~4中模内粉料的质量Mp如表1所示,模内空气质量分别为Ma=0.015、0.014、0.013、0.012 kg。

将上述参数及拟合多项式(1)和(2)代入式(3)可以分别计算出在4种情形下模具内表面瞬时的传热系数hi。在实际应用中平均的传热系数更有意义,因此将瞬时的传热系数代入式(5)可计算出在加热阶段模具内表面平均的传热系数him,式中的Δt为所研究的加热阶段的时长。以后如不特别提出,本文中模具内表面的传热系数指的均是在加热阶段平均的传热系数。

3.2 第二种方法的传热模型

采用FLUENT软件的多相流模块对模内粉料与空气的运动和传热进行仿真计算,以获得模具内表面的传热系数。就是将模内的空气当作两相流中的主相,由于模内粉料的颗粒尺寸非常小,可以近似看成是连续流体,因此将粉料当作是该两相流中的第二相。粉料流体的黏度系数没有任何实验数据可供查询,也无法由精确的计算公式得出,本文采用式(6)[16]近似计算该黏度系数。

式中 μa——模内空气的动力黏度,Pa•s

μp——粉料流体的动力黏度,Pa•s

ρa——模内空气的密度,kg/m3

ρp——粉料的表观密度,kg/m3

FLUENT软件的多相流模块提供了VOF、Mix⁃ture、Eulerian 3种模型。VOF模型适用于两相间不混溶的流体,这与模内空气和粉料的混合运动不相符,故不采用。Eulerian模型在两相间的阻力定律已知的前提下比Mixture模型的计算结果更准确,但目前滚塑模内粉料与空气之间相互作用力的规律是未知的,而且Eulerian模型求解的方程数更多,计算量更大,因此本文决定采用较简单的Mixture模型来仿真求解模具内表面的传热系数。

为进一步减小计算量,本文将图1所示的实际模具简化为横截面形状如图6所示的一个圆筒,这样三维问题就简化为更简单的二维问题。为保证流动与传热的等效性,在简化时要求模具和模内粉料的质量都保持不变,模具的内径以及模内粉料的体积百分比也都保持不变。 实际的模具绕双轴转动,在对简化后的二维问题进行仿真时,只考虑圆筒绕轴线以11 r/min转动的情形,即忽略了实际模具以1.2 r/min绕外轴的转动。由于绕外轴的转速很低,因此忽略该转动对仿真精度的影响应该比较小。

图6 第二种方法的传热模型的示意图Fig.6 Schematic of heat transfer model of the second method

仿真的区域包括模具本身和模内的粉料和空气。将图1所示的模具外表面的电加热丝等效转换为图6所示的圆筒壁的内热源,该内热源的强度qv等于实际所用电加热丝的总发热功率除以该圆筒的体积,经过计算可得qv=2 047.6 kW/m3。在电加热丝的总发热量中,有一部分热量Qe被用于加热模具本身和模内的粉料和空气,另一部分热量Qc则传给了外界环境。Qc包括模具外表面以对流换热方式传给环境空气的热量、以辐射换热方式传给环境壁面的热量以及以导热方式传给与其接触的模架等附件的热量。如图6所示,这部分热量是通过模具的外表面传热系数ho来考虑的,也就是说ho是综合考虑了模具外表面的对流换热、辐射换热和导热的总传热系数。在ho的大小已知后,模具的外表面就可以被定义为第三类热边界条件。本文按如下方法计算ho,首先按式(7)计算Qe的大小。因为模内空气的质量很小,因此计算Qe时忽略了空气的吸热量。

式中 cm——模具的定压比热容,J/(kg·K)

L——粉料的熔融潜热,J/kg

Mm——模具的质量,kg

Tm——在电加热丝断电时模具的温度,℃

Tp——在电加热丝断电时粉料的温度,℃

Tm0——模具的初始温度,℃

Tp0——粉料的初始温度,℃

参数设置:cm= 904 J/(kg·K),L = 180 000 J/kg[6],Mm=9.46 kg。在情形 1,通过实验测得 Tm=230.5 ℃、Tm0=64.2 ℃、Tp=179.7 ℃、Tp0=41.1 ℃。另外通过实验还可测得从加热过程开始到电加热丝断电所花的时间为677 s,在这段时间模具外表面的平均温度为180.5 ℃,以及扣除电机空转后的耗电量即实际的加热电能为4 377.6 kJ。该加热电能减去由式(7)算出的Qe后得到的就是模具外表面传给外界环境的总热量,然后通过牛顿冷却公式[17]即可算出ho=33 W/(m2•K)。采用同样的方法可算出在情形2,ho=30.1 W/(m2•K),可见不同情形的ho相差不大,而且模具内表面的传热系数受外表面传热系数的影响很小,因此在所有情形的仿真计算中统一采用ho=33 W/(m2•K)。

这是一个非稳态的流动与传热问题,将模具外表面的对流换热、模具的导热与模内空间的多相流换热耦合在一起,将时间步长设为0.02 s。在每一个时间步长的仿真结束时,记录模具和模内混合物的平均温度以及模具内表面上的热流密度,然后根据牛顿冷却公式可计算出模具内表面在该瞬时的传热系数。当计算所得模具的平均温度上升到135 ℃时,即认为模内的粉料即将开始熔融,仿真计算结束。然后将所有的瞬时传热系数代入式(5)即可计算出模具内表面平均的传热系数。

4 计算结果及分析

首先按照这两种方法分别计算出如表1所示的4种情形下的模具内表面传热系数,并进行比较,其计算结果和相对误差如表3所示。因为第一种方法是以实验测得的温度为基础计算出来的,肯定更接近真实值,因此以第一种方法的结果作为参照值来计算第二种方法在各情形的相对误差。可以看出在情形1、2、4下第二种方法对模具内表面传热系数的计算结果具有较高的精度,但在情形3下误差较大。

表3 2种方法在4种情形下所得的模具内表面传热系数及其相对误差Tab.3 Heat transfer coefficients at inner surface of the mold and relative errors in four cases by two methods

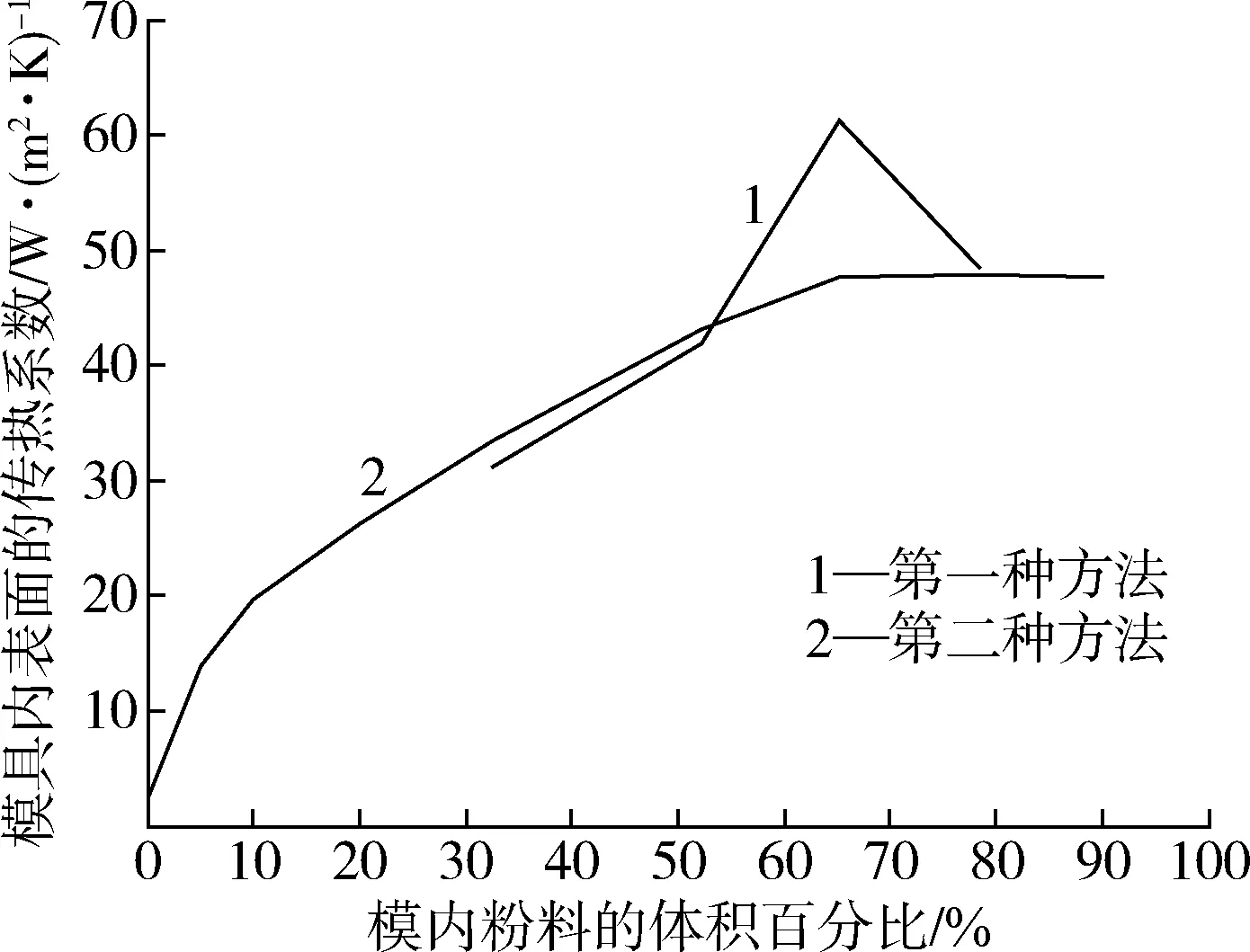

根据第一种方法在4种情形下所得的结果以及第二种方法在粉料的体积百分比为0~90 %范围内的仿真结果,可以得到如图7所示的模具内表面传热系数随模内粉料体积百分比的变化规律。可以看出在粉料体积百分比不超过53 %的时候,两种方法的结果吻合得很好。这是因为模内的空气质量很小,模具内表面与模内混合物间的换热强度主要取决于其与模内粉料间的换热强度。当模具转动时,模具内表面与粉料间的换热强度受2个因素的影响,一个是模内粉料与模具内表面的接触面积的大小,浓度越高的粉料与模具内表面的接触面积越大,则模内传热系数就越大。另一个因素是模内粉料在自由面或者说是粉料与空气的分界面上的运动情况。如图6所示,当粉料处于滚落的运动状态时,模具的内表面通过摩擦力将温度较低的粉料从粉料池里带出到粉料的自由面上,然后沿着切线方向运动,一边与模内的空气进行对流换热,一边将热量传给粉料池里温度较低的粉料,因此粉料在自由面上的切向运动可以提高模具的内表面传热系数。一方面,由于Mixture模型不考虑两相间的相互作用力,因此采用该模型无法准确地仿真出粉料在自由面上的运动情况,从而导致第二种方法所得的模内传热系数低于第一种方法。但当粉料的体积百分比较小时,粉料在自由面上的运动比较弱,因此其对提高模内传热系数的作用不是很大,即此时第二种方法的结果比第一种方法的结果低得不是很多。另一方面,仿真模型是一个二维的圆筒,没有端部效应,而如图1所示实际的滚塑模具是一个三维实体,其两端的换热强度肯定要低于中间的圆筒直段,因此仿真模型的内表面传热系数又要高于实际滚塑模具的内表面传热系数,即这导致第二种方法的结果又要高于第一种方法。综合来考虑,这两个反向的影响大部分相互抵消了,因此在粉料的体积百分比不高的情形,两种方法的结果吻合得很好,即此时采用第二种方法仿真所得的模具内表面传热系数具有足够的精度。

图7 模具内表面的传热系数随模内粉料的体积百分比的变化Fig.7 Variation of heat transfer coefficient at inner surface of the mold with volume percentage of powder

当粉料的体积百分比超过53 %,如果继续增大该体积百分比,粉料在自由面上的运动就会极大地强化粉料与空气间的对流换热,从而使得模内传热系数快速升高。而第二种方法无法仿真出粉料在自由面上运动的强弱变化,所以此时第二种方法计算出的模内传热系数比第一种方法低得较多。但是当粉料的体积百分比超过70 %以后,由于粉料自由面的面积明显变小,粉料在自由面的运动变弱了很多。所以尽管此时随着粉料体积百分比的提高,粉料与模具内表面的接触面积在增大,在一定程度上有强化模内传热的趋势,但还是抵消不了变弱的粉料自由面运动对模内传热的削弱作用,因此综合来看模内传热系数开始变小了,从而使得两种方法的结果趋于接近,即第二种方法的仿真误差也变小了。

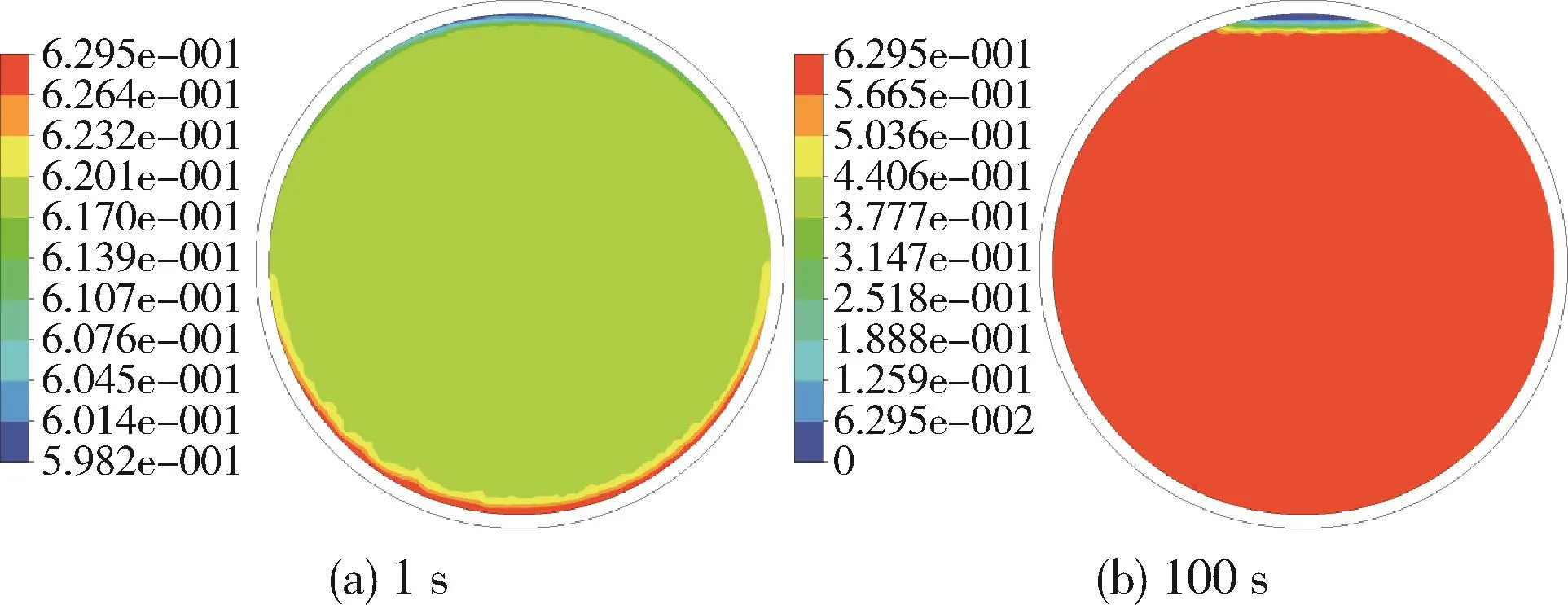

由图7还可以看出,当粉料的体积百分比达到62 %时,第二种方法所得的模内传热系数随体积百分比的增加而变化很小。图8是采用第二种方法对该种情形进行仿真所得的模内粉料分别在1 s和100 s时的浓度分布云图。可以看出由于Mixture模型忽略了两相间的相互作用力,在较高体积百分比的情形下仿真所得的结果总是粉料较为均匀地分布并充满整个模内空间,也就是说此时继续增大体积百分比,均匀浓度的粉料与模具内表面的接触面积总保持为最大值。而由于Mixture模型无法仿真粉料在自由面的运动情况,因此第二种方法所得的模内传热系数只取决于粉料与模具内表面接触面积的大小,所以此时继续增大粉料的体积百分比,第二种方法的仿真结果几乎已经达到了最大值而不再变化。

图8 采用第二种方法对体积百分比为62 %的情形仿真所得的模内粉料浓度在不同时刻的分布情况Fig.8 Distribution of volume fraction of powder inside the mold at different moments by the second method when the volume percentage of the powder is 62 %

综合两种方法的结果来看,模具内表面的传热系数随着粉料的体积百分比先是快速增大,然后从10 %开始增大的速率变慢,并在65.3 %时达到了峰值61.2 W/(m2·K),然后随体积百分比开始减小。另外当粉料的体积百分比不在58 %~74 %的范围内,由第二种方法仿真所得的模具内表面传热系数的相对误差不超过10 %。考虑到Mixture模型的计算量较小,仿真计算的成本也低于实验成本,因此在58 %~74 %范围之外的体积百分比的情形,通过第二种方法来仿真计算模具的内表面传热系数在滚塑工艺的研发方面还是具有实际的应用价值。

5 结论

(1)为一个电加热的滚塑模具在粉料开始熔融前的加热阶段提出了两种研究模具内表面传热系数的方法,第一种方法是通过传热模型将实测的模具和模内温度转换为该传热系数,第二种方法是应用多相流的Mix⁃ture模型通过FLUENT软件仿真计算出该传热系数;

(2)随着粉料体积百分比的增加,模具内表面传热系数先是快速增大,然后增大的速率变慢,当体积百分比为65.3 %时达到最大值61.2 W/(m2·K),随后开始减小;

(3)两种方法所得的模具内表面传热系数在情形1、2、4都吻合得很好,当粉料的体积百分比不在58 %~74 %的范围内,由第二种方法仿真所得的模具内表面传热系数的相对误差不超过10 %。