电梯井模板支撑操作平台在超高层建筑里的应用

单志然

随着超高层建筑的不断建设,超高层项目对技术要求的增加,电梯井相关的操作平台应运而生。本文根据银川德丰大厦项目相关模板支撑平台的搭设方案,结合以往的施工经验,对电梯井操作平台的工艺流程、管理措施等问题进行具体阐述。

一、电梯井模板支撑传统搭设的缺点

电梯井模板支撑传统搭设存在很多缺点,例如,材料量比较大,由于超高层项目层数较多,增加了很多成本;若采用预留洞口搭设操作平台,后期不仅需要对预留洞进行封堵,增加了工作量,还存在一定的安全风险。

目前,在高层建筑物开展混凝土结构施工作业时,模板支撑体系是影响工程品质和施工进度的重要因素,鉴于电梯井内尺寸较小、且周围以混凝土结构为主,因此,在其内部开展模板支撑是非常关键的,为配合模板与支撑体系的预设需求,目前该领域研发了多类模板建材和支撑方式,其中混凝土结构以模板为主的施工作业中,通常以几类支撑体系为主:

从开展地下室作业时就以钢管为主架构到顶部,该工程所需工期、材料以及人力成本过大,且在架构期间还需在每个楼层配置跳板以发挥封闭作用。

在电梯井内部墙壁上提前埋设孔洞,并穿入工字钢和安装脚手架,这种方法最少每隔2个楼层安装1次,该施工作业所需建材繁多、工序复杂、人工成本过高,且施工作业安全性较低,为后续开展电梯井壁内部土建工程施工增加了难度和成本。

电梯井内以钢管来搭建三角支撑作业平台,钢管两端点分别放置在电梯门对面的墙体上方和门口附近的混凝土墙板上,三者相对生成了三角支撑体系。该模板支撑体系需要配置较高强度、刚度的钢管,倾斜搭建的钢管极易生成挠弯状况,对平台的安全性能存在威胁,且周转运用难度高。

根据以上传统的电梯井模板支撑,经讨论研究,并进行了试安装,笔者根据现场经验研制出了电梯井模板支撑操作平台,解决了传统的电梯井模板支撑的缺点,既节省了成本,又不需要对剪力墙墙体进行封堵,而且能满足现场施工需求。

二、工程概况

德丰大厦项目建筑高度超过230m(属于超高层建筑),总共50层(地下3层,地上47层);总建筑面积约14万m2(其中:地下建筑面积约4万m2,地上工程建筑面积约10万m2)。结构形式为框架剪力墙结构,内部核心筒为异形钢结构。其中电梯井尺寸分别为2550mm×2650mm、2600mm×2650mm、2650mm×2700mm、2700mm×2750mm等几种形式。

三、电梯井模板支撑平台的设计思路、理念、流程及结构设计说明

1. 设计思路及理念

德丰大厦项目总高230m,属于超高层项目,层高均在4.2m以上,若采用传统的方式,需要增加成本并且存在安全隐患。基于传统电梯井作业平台的缺点,项目部经讨论决定:根据图纸洞口尺寸制作相应的操作平台,选取平台组件用销钉连接,然后进行组装。电梯井模板支撑平台不仅具有稳定性和安全性,而且节约了成本,施工灵活,简易操作,有安全保障。传统操作平台与本操作平台方案对比表参见表1。

表1 传统操作平台与本操作平台方案对比表

2. 主要材料

(1)钢 板:4 m m厚 花 纹 钢 板,尺 寸 为2550mm×2550mm。

(2)槽钢:①10#槽钢,100×48×5.3,单重10kg;②12#槽钢,120×53×5.5,单重12.05kg;③18#A槽钢,180×68×7,单重20.17kg。

(3)吊环:HPB300φ18圆钢吊环。

(4)方钢:40mm×60mm×4mm。

(5)销钉:①碳钢Q235,φ8,平头销8×30;②碳钢Q235,φ16,平头销16×130。

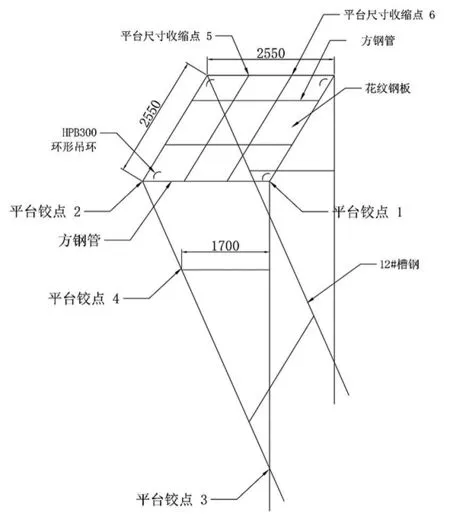

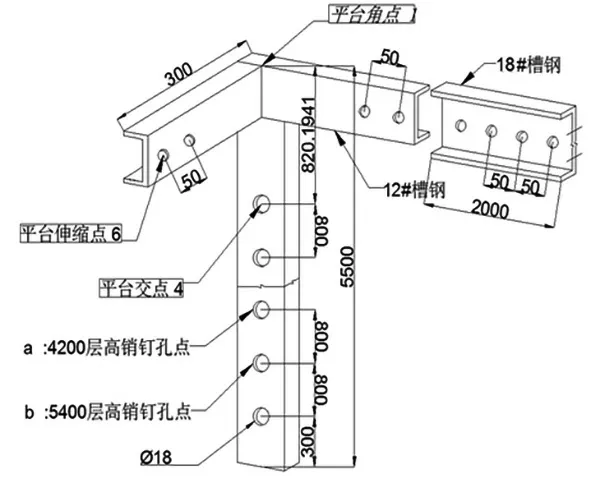

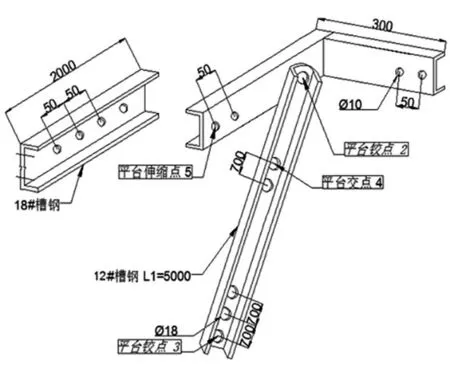

3. 电梯井支撑平台结构设计说明

实际施工时,依据电梯井的不同洞口尺寸,现场对操作平台进行组装,组装完成,再投入使用。具体见图1、图2、图3、图4、图5。

图1 支撑平台示意图①(单位:mm)

图2 操作平台组装示意图②(单位:mm)

图3 操作平台组装节点示意图①(单位:mm)

图4 操作平台组装节点示意图②(单位:mm)

图5 操作平台铰接点组装示意图③(单位:mm)

4. 施工工艺流程

放样→号料→切割→矫正、弯曲→边缘加工→制作→组装→焊接→矫正→外观检查→除锈→涂装→验收→吊装。

5. 细部处理

(1)边缘处理工序:以角磨机将稳定放好后的焊接半成品的各个焊接施工缝、零配件端点开展处理作业,将其打磨至适宜状态。(2)起吊设备:以Φ20圆钢将每角处焊接配置一个起吊环,以便在后续施工中吊运成品到指定施工部位,并且可以提升每层施工完毕后的整体品质。(3)保险装置:倾斜搭建的钢管底端槽钢处以气焊法开展切割作业,最终呈现出直角卡口效果,以便将钢管连接在电梯门侧旁的混凝土桥梁上;此外,以焊接的方式将钢管配置在卡口上方附近,以形成双重保险装置,在开展相关作业时,钢管的宽度需高于电梯井门的整体宽度,再将钢管连接在双重保险装置上,从而发挥双重保险的功效,以避免支撑体系整体朝内侧方移动,保障了电梯井模板支撑体系的安全性能。(4)操作面层:以8#铅丝将50mm脚手板紧紧固定在操作面上,便可发挥硬质保护的功能,且便于操作人员站在上面开展相关施工作业。

6. 操作要点

(1)采用塔吊起重机将定型式电梯井模板支撑体系成功吊入电梯井筒内部,其高度与预建建筑物的楼高相同,将支撑体系槽钢处的倾斜钢管底部的直角卡口卡在电梯入口处的梁体上,以生成三角形稳定配置,与水平操作平台构建生成三角支撑体系。(2)定型后的电梯井模板支撑体系的操作台边角处和电梯井内壁墙体之间有一留置距离h, h为3~5 cm,以便支撑体系能够自由地升高降低。(3)倾斜支撑的钢管上配置双层保险,采用钢管和固定配件与水平位置上的钢管相连接,其长度需大于电梯井口宽度200mm以上,有效地防止支撑体系整体朝内移动并错位,从而消除了定型式电梯井架支撑体系的安全隐患。

四、钢结构承受荷载计算

施工荷载为3.5kN/m2。

1. 横向型钢

选用18#A槽钢承重,在四周及内部分布4根18#A槽钢及4根方钢管。

18#A槽钢:每米的理论重量m=20.17kg/m,X轴的抵抗矩Wx=152cm3;方钢的理论重力G=39.4N;花纹钢板的理论重力G=1630.72N。

每根承重槽钢所加荷载:每米横向槽钢承受的重力F=1.52×3500×2.55=13566N/m;承重槽钢所加荷载Q=1.2×9.8×(20.17+2.422)+1630.72+39.4=1935.8N/m;总均布荷载q=1935.8+13566+39.4=15541.2N/m。

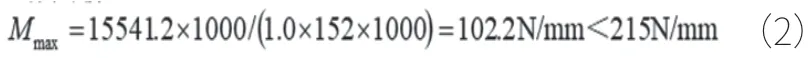

验算:

式中:Mmax为最大弯矩;L为跨长。

符合要求。

整体稳定性:

符合要求。

2. 竖向型钢

选用12#A槽钢。

每根承重槽钢所加荷载:F=qL/2=15541.2×2.55/2=19815.03N。

验算:

式中:Fab为每米竖向槽钢承受的重力;Q为竖向槽钢承受的荷载。

正应力:

符合要求。

整体稳定性:

综上横向和竖向稳定性均符合要求。

五、主要管理措施

1. 焊接的安全技术措施

(1)电焊机必须进行接地,电焊机接地和装拆必须有专业的电工进行操作。

(2)开关电焊机时必须带绝缘手套进行操作。

(3)电焊时带好保护装置。

(4)焊钳与电线绝缘良好,连接牢固。不带水进行作业。

(5)严禁在带压力的容器和管道上施焊。

(6)严禁在储存易燃、易爆、有毒物品的容器或管道前进行焊接。

2. 吊装的安全技术措施

(1)吊装前应检查器具、吊环等是否符合要求,如器具、吊环等不符合要求不准带病作业。

(2)吊装时必须做好安全保护。吊装前先进行试吊,试吊没问题之后在进行吊装作业。

(3)吊装作业时必须服从信号工的指挥。

(4)高空作业时必须做好安全防护。

3. 质量控制

操作平台质量控制遵守以下规定:

(1)焊接前,应对材料进行检验,检验合格才能用到本工程。焊接方法、焊后热处理等要进行焊接工艺评定,合格后方可进行焊接施工。

(2)焊工应持证上岗作业。

(3)焊接顺序的选择应考虑焊接变形,尽量采用对称焊接。

六、结语

本技术克服了传统脚手架的缺点,本技术的应用可以缩短施工工期、提高施工质量、减少施工成本和降低了安全风险,取得了良好的经济效益和社会效益,也为今后类似工程的施工积累了丰富的经验。